Способ предварительного нагрева электролизера для получения алюминия электролизом

Иллюстрации

Показать всеИзобретение относится к способу предварительного нагрева электролизера для получения алюминия электролизом при его запуске. Способ предварительного нагрева электролизера для получения алюминия электролизом, оборудованного анодами и катодами, включает первую стадию, проводимую перед подачей тока в электролизер, во время которой размещают слой проводящего гранулированного материала на основе графита и затем раздавливают его между анодами и катодами, и после раздавливания слой проводящего гранулированного материала простирается только по части нижней поверхности каждого анода и принимает форму контактных прокладок. Способ обеспечивает сокращение длительности предварительного нагрева электролизера до требуемой температуры, достижение более однородной температуры катодов внутри электролизера и снижение потерь тепла. 10 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к способу предварительного нагрева электролизера для получения алюминия электролизом, оборудованного анодами и катодами.

В промышленности алюминий производят электролизом расплава, то есть электролизом оксида алюминия (глинозема), растворенного в ванне расплавленного криолита. Эта ванна находится в электролизной ванне, содержащей стальной кожух, который футерован изнутри огнеупорными материалами и/или изоляционными материалами, и катодное устройство, расположенное в подине электролизной ванны. Аноды из углеродистого материала частично погружены в электролитическую ванну (электролит). Ток электролиза, который протекает через электролитическую ванну и слой жидкого алюминия посредством анодов и катодных элементов, вызывает реакции восстановления глинозема и позволяет также поддерживать электролитическую ванну при температуре примерно 950°C.

Электролизеры расположены последовательно и подвергаются воздействию одинаковой силы тока.

Однако, прежде чем приступить собственно к упомянутому получению алюминия, необходимо обеспечить подъем температуры электролизера, который изначально является холодным. Этот процесс является деликатной операцией, при которой нужно избегать тепловых ударов. Действительно, электролизер требует очень больших капитальных вложений и обычно имеет срок службы от 3 до 7 лет. Поэтому нужно принять все меры предосторожности для того, чтобы не сократить период эксплуатации электролизера. Для этого подъем температуры внутри электролизера должен быть медленным, обычно - 20°C в час.

В известном способе предварительного нагрева между анодами и катодами размещали однородный слой проводящего гранулированного материала, причем этот слой позволял в то время осуществить способ предварительного нагрева электролизера за счет омического сопротивления.

Уже предлагалось использовать углеродистый материал, более точно - кокс, в качестве проводящего гранулированного материала. Применение кокса приводит к слишком высокому сопротивлению, делающему обязательным применение шунтов, которые постепенно снимают (таких, как описанные в работе «Катоды при электролизе алюминия» ("Catodes in Aluminium Electrolysis"), M. Sørlie, H.A. Øye, Aluminium Verlag, 1994, pp. 77-83).

Настоящее изобретение имеет своей целью устранение упомянутых выше недостатков и для ее достижения предлагает способ предварительного нагрева электролизера для получения алюминия электролизом, оборудованного анодами и катодами, включающий в себя перед подачей тока в электролизер первую стадию, во время которой между анодами и катодами размещают и затем раздавливают слой проводящего гранулированного материала, отличающийся тем,что проводящий гранулированный материал выполнен на основе графита и тем, что слой проводящего гранулированного материала после раздавливания простирается только по части нижней поверхности каждого анода.

Таким образом, использование такого слоя проводящего гранулированного материала позволяет предварительно нагреть электролизер до желаемой температуры за разумный период времени, составляющий примерно 60 часов, не используя тем не менее шунты, представляющие собой недостаток с точки зрения безопасности и производительности. Использование графита только на части контактной поверхности каждого анода позволяет увеличить сопротивление и таким образом ускорить повышение температуры и сократить длительность данной операции.

К тому же можно получить более однородную температуру катодов внутри электролизера. С одной стороны, этот эффект обусловлен улучшением воспроизводимости полного сопротивления, вызываемого слоем проводящего гранулированного материала. Действительно, это сопротивление зависит от оказываемого на слой давления и толщины этого слоя. Хорошо выбранная пара поверхность/толщина позволит таким образом получить полное сопротивление, малочувствительное к изменениям этих параметров, и будет порождать меньше локальных мест перегрева на катодах. С другой стороны, расположение гранулированного материала позволяет подобрать сопротивление для получения как можно более однородного профиля нагрева. Действительно, степень свободы, обеспечиваемая возможностью не покрывать всю контактную поверхность каждого анода, позволяет усилить нагрев тех частей, которые больше всего подвержены потерям тепла.

Другое преимущество данного способа заключается в том, что количество углеродной пыли, поднимающейся из электролитической ванны после запуска (включения) электролизера, является заметно менее значительным.

Предпочтительно, слой проводящего гранулированного материала покрывает после раздавливания от 5 до 40%, обычно - от 5 до 20% нижней поверхности каждого анода.

Упомянутый слой углеродистого материала предпочтительно принимает форму контактных прокладок. Другими словами, на уровне каждого анода нанесение слоя проводящего гранулированного материала предпочтительно выполняют в виде контактных прокладок. Число последних преимущественно составляет в диапазоне между 3 и 20 включительно, а обычно - между 4 и 8 включительно.

Эти контактные прокладки могут быть выстроены в линию, но могут также быть расположены в шахматном порядке или даже асимметричным образом. Кроме того, эти контактные прокладки могут иметь разные размеры и обладать в сечении любой формой, в частности круглой или овальной. В частности, две или более контактные прокладки могут иметь сечение разного размера (соответственно, различный диаметр в случае контактных прокладок с круглым сечением). Вблизи определенных частей электролизера, например у стенок электролизера, может быть предусмотрено большее сосредоточение («концентрация») контактных прокладок с тем, чтобы получить достаточное повышение температуры во всем электролизере.

Предпочтительно, каждая контактная прокладка имеет начальную толщину перед раздавливанием, составляющую от 0,5 до 4 см. После раздавливания толщина обычно составляет от 0,5 до 3 см. Особенно преимущественным образом каждая контактная прокладка имеет толщину перед раздавливанием примерно 3 см и после раздавливания примерно 2 см соответственно.

Кроме того, предпочтительно, чтобы контактные прокладки были получены с помощью шаблона, помещаемого на катоды и содержащего пластину с множеством отверстий, в каждое из которых вводят проводящий гранулированный материал.

Преимущественно, от 90 до 95% зерен графита в проводящем гранулированном материале имеет размер, составляющий от 1 до 8 мм. Этот проводящий гранулированный материал на основе графита может дополнительно содержать по меньшей мере один другой материал, способный менять удельное сопротивление, такой как недообожженный углеродистый материал или глинозем.

Изобретение относится также к способу предварительного нагрева электролизера для получения алюминия, включающему в себя следующие стадии:

- формирование слоя проводящего гранулированного материала на части поверхности катода;

- опирание каждого анода на слой гранулированного материала;

- установление электрического соединения между штырем каждого анода и анодной рамой;

- включение электролизера для протекания электрического тока между катодами и анодами.

Опирание каждого анода на слой гранулированного материала включает в себя сдавливание этого слоя, который обычно раздавливают под действием веса анодной сборки.

Изобретение может быть лучше понято с помощью подробного описания одного предпочтительного варианта осуществления изобретения, который изложен ниже, и прилагаемых фигур.

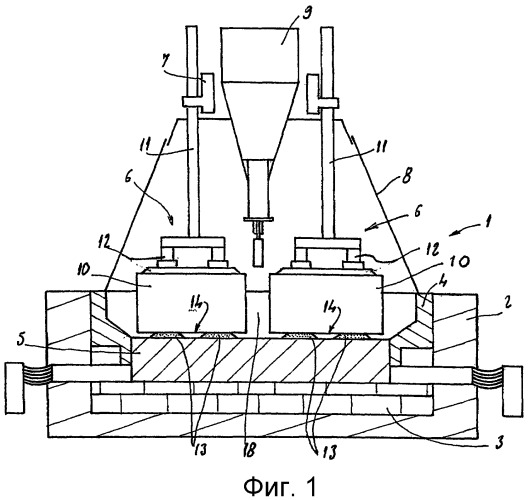

Фиг.1 представляет собой вид электролизера в разрезе после нанесения проводящего гранулированного материала и раздавливания последнего между анодами и катодами.

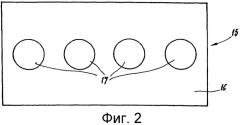

Фиг.2 представляет собой вид сверху шаблона, позволяющего нанести контактные прокладки в электролизере.

Фиг.3 представляет собой поперечный разрез шаблона, представленного на Фиг.2.

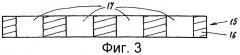

Фиг.4 представляет собой вид контактной прокладки из проводящего гранулированного материала после удаления шаблона.

Согласно показанному на Фиг.1, электролизер 1 для получения алюминия электролизом обычно содержит металлический кожух 2, футерованный изнутри огнеупорными материалами 3, 4; катоды 5 из углеродистого материала; анодные сборки 6; анодную раму 7; средства 8, такие как колпаки (колоколы), для улавливания отходящих газов, выделяемых работающим электролизером 1; и средства 9 для питания электролизера глиноземом и/или AlF3. Каждая анодная сборка 6 содержит по меньшей мере один анод (или анодный блок) 10 и один штырь 11, причем этот последний обычно имеет анододержатель 12 для закрепления анода 10.

Для того чтобы предварительно нагреть электролизер 1, перед включением электролизера, после которого между катодами 5 и анодами 10 будет циркулировать электрический ток, осуществляют первую стадию способа, во время которой размещают контактные прокладки 13 из проводящего гранулированного материала 25, по существу, на основе графита, а затем раздавливают их между катодами 5 и анодами 10. Более точно, различные контактные прокладки 13 размещают прерывистым образом (с разрывами) между катодами 5 и нижней поверхностью (или «контактной поверхностью») 14 каждого из анодов 10. Каждая контактная поверхность 14 в таком случае частично находится в контакте с проводящим гранулированным материалом 25. Этот материал преимущественно выполнен из зерен, от 90 до 95% которых имеют гранулометрический состав (размер) от 1 до 8 мм. Эти контактные прокладки 13 преимущественно расположены таким образом, чтобы нагревать больше периферию, чем центр каждого катода 5, который обычно является более горячим. Таким образом, во время работы те части, которые более близки к стенкам электролизера 1, могут подвергаться более действенному повышению температуры.

Были проведены испытания на нескольких электролизерах фирмы «Пешинэ» (Pechiney) модели AP-30, в которых на каждый анод было размещено по четыре контактные прокладки, сходные с описанными выше, причем электролизеры были также оборудованы графитовыми катодными блоками. Испытания проводили при силе тока 305 кА, включение производили без шунтов, извлекая элементы, которые закорачивают электролизер.

Как показано на Фиг. 2 и 3, для размещения контактных прокладок 13 в электролизере 1 перед установкой анодных сборок 6 был использован шаблон 15. Более точно, такой шаблон 15 был выполнен в виде пластины 16, содержащей множество выстроенных в линию отверстий 17, число которых составляет четыре на элемент. Пластина 16 имела длину примерно 1,50 м, ширину 65 см и толщину 3 см. Отверстия 17 были, по существу, круглыми и имели диаметр примерно 20 см.

Пластину 16 сначала помещают в электролизер 1 в контакте с катодом 5. Затем отверстия 17 заполняют проводящим гранулированным материалом 25, а затем пластину 16 удаляют. Как показано на Фиг.4, при удалении пластины 16 каждая контактная прокладка 13 из проводящего гранулированного материала 25 слегка расширяется и преобразуется в усеченный конус, имеющий диаметр от 20 до 24 см по основанию и диаметр от 14 до 16 см по верху. Эти усеченные конусы затем раздавливают под весом каждой анодной сборки.

Верх анодов и центральная зона 18 были теплоизолированы с помощью минеральной ваты (шерсти), причем листы минеральной ваты прикладывали к внешним стенкам анодов. По периметру электролизеры были заполнены измельченной ванной (электролита) и карбонатом натрия, а колпаки, предусмотренные для улучшения теплоизоляции, а также для улавливания газов, выделяемых углеродистой массой, были установлены через несколько часов после включения.

У поверхности анодных блоков были вставлены одиннадцать термопар следующим образом: три были вставлены в центральном проходе, по две в каждом из двух боковых проходов, по одной в каждой из двух вершин, и две - в противоположных углах.

После 60 часов предварительного нагрева повышенная температура каждой из термопар, размещенных на уровне центрального прохода, находилась в пределах от 850 до 1000°C. Все другие термопары имели температуры выше намеченных минимумов, а именно более 700°C в вершинах, более 600°C в боковых проходах и более 500°C в углах. Кроме того, на катодах отсутствовали локальные места перегрева. Наконец, в любой момент подъем температуры в центральном проходе осуществлялся менее чем на 30°C в 1 час.

Следует отметить, что соединение анодных штырей с анодной рамой может быть преимущественно осуществлено с использованием гибкости предварительного нагрева.

Хотя изобретение было описано на частных примерах осуществления, совершенно очевидно, что оно ни в коей мере не ограничивается ими, и что оно включает в себя все технические эквиваленты описанных средств, а также их комбинации, если они охватываются рамками изобретения.

Перечень ссылочных позиций

1 Электролизер

2 Кожух

3, 4 Огнеупорный материал

5 Катод

6 Анодная сборка

7 Анодная рама

8 Колпаки

9 Средства питания электролизера

10 Анод

11 Штырь

12 Анододержатель

13 Контактная прокладка

14 Нижняя поверхность анода

15 Шаблон

16 Пластина

17 Отверстие

18 Центральный проход

25 Проводящий гранулированный материал

1. Способ предварительного нагрева электролизера (1) для получения алюминия электролизом, оборудованного анодами (10) и катодами (5), включающий размещение слоя проводящего гранулированного материала (25), затем раздавливание его между анодами и катодами и последующую подачу тока в электролизер, отличающийся тем, что используют проводящий гранулированный материал на основе графита, причем после раздавливания слой проводящего гранулированного материала (25) покрывает только часть нижней поверхности (14) каждого анода (10) и принимает форму контактных прокладок (13).

2. Способ по п.1, отличающийся тем, что слой проводящего гранулированного материала (25) после раздавливания покрывает от 5 до 40% нижней поверхности (14) каждого анода (10).

3. Способ по п.2, отличающийся тем, что слой проводящего гранулированного материала (25) после раздавливания покрывает от 5 до 20% нижней поверхности (14) каждого анода (10).

4. Способ по любому из пп.1-3, отличающийся тем, что число контактных прокладок (13), соответствующих каждому аноду (10), составляет от 3 до 20.

5. Способ по любому из пп.1-3, отличающийся тем, что контактные прокладки (13) имеют в сечении круглую или овальную форму.

6. Способ по любому из пп.1-3, отличающийся тем, что каждая контактная прокладка (13) имеет начальную толщину от 0,5 до 4 см.

7. Способ по любому из пп.1-3, отличающийся тем, что контактные прокладки (13) получают с помощью шаблона (15), помещаемого на катоды (5) и содержащего пластину (16) с множеством отверстий (17), в каждое из которых вводят проводящий гранулированный материал (25).

8. Способ по любому из пп.1-3, отличающийся тем, что от 90 до 95% зерен графита в проводящем гранулированном материале (25) имеют размер, составляющий от 1 до 8 мм.

9. Способ по любому из пп.1-3, отличающийся тем, что проводящий гранулированный материал (25) дополнительно содержит по меньшей мере один другой материал, способный менять удельное сопротивление.

10. Способ по любому из пп.1-3, отличающийся тем, что он включает в себя следующие этапы:

формирование слоя проводящего гранулированного материала на части поверхности катода;

опирание каждого анода на слой гранулированного материала;

установление электрического соединения между штырем каждого анода и анодной рамой;

включение электролизера для протекания электрического тока между катодами и анодами.

11. Способ по любому из пп.1-3, отличающийся тем, что две или более контактные прокладки (13) имеют сечение разного размера.