Способ и устройство для нагревания внутри формации, содержащей углеводороды, со вскрытием, соприкасающимся с земной поверхностью в двух местоположениях

Иллюстрации

Показать всеИзобретение относится к способу и устройству для нагревания различных углеводородсодержащих формаций для получения углеводородов, водорода и/или других продуктов. Обеспечивает повышение эффективности способа и надежности устройства. Сущность изобретения: способ и устройство обеспечивают предоставление тепла, по меньшей мере, от одного или нескольких нагревателей в скважину в формации, в котором первый край скважины соприкасается с поверхностью земли в первом местоположении и в котором второй край скважины соприкасается с поверхностью земли во втором местоположении. Обеспечивают передачу тепла от скважины до, по меньшей мере, части формации, чтобы пиролизовать, по меньшей мере, часть углеводородов в формации. При этом снижают вероятность коксования части углеводородсодержащей формации и регулируют давление и температуру в этой формации для управления свойствами текучих сред в формации, регулирования в них доли конденсирующейся среды и предотвращения оседания формации. 2 н. и 43 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к способу и устройству для нагревания различных углеводородсодержащих формаций с целью получения углеводородов, водорода и/или других продуктов. Определенные варианты воплощения относятся к нагреву подземных углеводородсодержащих формаций одним или несколькими нагревателями, которые предоставляют тепло вскрытию в формации. Это вскрытие месторождения может иметь первый край в первом положении на земной поверхности и второй край во втором положении на земной поверхности.

Уровень техники

Углеводороды, которые получают из подземных (например, осадочных) формаций, часто используют в качестве энергетических носителей, в качестве исходного сырья и продуктов потребления. Озабоченность в связи с истощением доступных углеводородных ресурсов и общим снижением качества полученных углеводородов привела к разработке способов более эффективного извлечения, переработки и/или использования доступных углеводородных ресурсов. Для извлечения углеводородсодержащих материалов из подземных формаций можно использовать способы обработки на месте (внутри формации). Для обеспечения более легкого извлечения углеводородного материала из подземной формации может возникнуть необходимость изменения химических и/или физических свойств углеводородного материала внутри подземной формации. Эти химические и физические изменения могут включать реакции на месте, в которых образуются извлекаемые текучие среды, изменения состава, изменения растворимости, изменения плотности, изменения фазового состояния и/или изменения вязкости углеводородного материала внутри формации. Текучая среда может представлять собой (но не ограничивается указанными) газ, жидкость, эмульсию, суспензию и/или поток твердых частиц, для которого характеристики течения подобны потоку жидкости.

Примеры способов обработки на месте с использованием расположенных в скважине нагревателей описаны в патентах США Лунгстрома: №№2634961, 2732195, 2780450, 2789805, 2923535 и Ван Меурсаи др. 4886118.

Для нагрева формации может быть использовано сжигание топлива. Сжигание топлива для нагрева формации может быть более экономичным, чем использование электрических нагревателей. В нескольких различных типах нагревателей сжигание топлива может быть использовано в качестве источника тепла, нагревающего формацию. Это сжигание может иметь место в формации, в скважине и/или вблизи поверхности. Сжигание в формации может представлять собой внутрипластовое горение. В формацию может закачиваться окислитель. Этот окислитель может воспламеняться, чтобы фронт пламени продвигался к эксплуатационной скважине. Окислитель, закачиваемый в формацию, может проходить через формацию вдоль линий разлома в формации. Воспламенение окислителя может не приводить к фронту горения, который равномерно продвигается через формацию.

Тепло можно подвести к формации от поверхностного нагревателя. В этом поверхностном нагревателе образуются дымовые газы, которые циркулируют через ствол скважины, чтобы нагреть формацию. Альтернативно могут использоваться горелки на поверхности для того, чтобы нагреть текучую среду, транспортирующую тепло, которая проходит через ствол скважины, чтобы нагреть формацию. Примеры пламенных нагревателей или поверхностных горелок, которые могут быть использованы для нагрева подземной формации, проиллюстрированы в патентах США 6056057 (Вайнгар и др.) и 6079499 (Микус и др.).

Как отмечено выше, существует значительное число попыток разработки способов и систем экономичного производства углеводородов, водорода и/или других продуктов из углеводородсодержащих формаций. Однако в настоящее время еще имеется множество углеводородсодержащих формаций, для которых невозможно экономичное производство углеводородов, водорода и/или других продуктов. В некоторых формациях (например, формации с относительно тонкими углеводородными слоями, формации с относительно длинными горизонтальными углеводородными слоями и др.) применение горизонтальных нагревающих скважин может быть более благоприятно по экономическим соображениям. Существует потребность в устройствах и/или способах эффективного и относительно недорогого предоставления тепла из нагревающих скважин в углеводородсодержащую формацию. Кроме того, существует потребность в нагревающих скважинах, которые могут иметь конфигурацию, обеспечивающую размещение горелок и/или устройств окисления на поверхности, или у поверхности формации. Существует потребность в нагревающих скважинах, которые могут иметь такую конфигурацию, чтобы горячие текучие среды из горелок и/или устройств окисления могли проходить через нагревающую скважину из первого края нагревающей скважины и затем выходить из второго края нагревающей скважины.

Раскрытие изобретения

В одном варианте воплощения углеводороды внутри углеводородсодержащей формации (например, формации, содержащей уголь, нефтяные сланцы, тяжелые углеводороды или их сочетания) можно превратить на месте, внутри формации, получив смесь углеводородных продуктов относительно высокого качества, водорода, и/или другие продукты. Один или более источников тепла могут быть использованы для нагревания части углеводородов, содержащихся в формации, до температуры, при которой допускается пиролиз углеводородов. Углеводороды, водород, и другие текучие среды формации могут быть удалены из формации через одну или несколько продуктивных скважин. В некоторых вариантах воплощения текучие среды формации могут быть удалены в паровой фазе. В других вариантах воплощения текучие среды формации могут быть удалены в жидкой и паровой фазах или в жидкой фазе. В ходе пиролиза можно регулировать температуру и давление, по меньшей мере, в части формации, для того чтобы получить улучшенные продукты из формации.

В одном воплощении устройство и способ могут включать в себя вскрытие в формации, простирающееся от первого местоположения на поверхности земли до второго местоположения на поверхности земли. Источники тепла могут быть расположены внутри вскрытия, обеспечивая поступление тепла, по меньшей мере, в часть формации.

В этом вскрытии может быть расположен трубопровод, простирающийся от первого местоположения до второго местоположения. В одном воплощении источник тепла может быть расположен вблизи трубопровода и/или в нем, предоставляя тепло в этот трубопровод. Перенос тепла по трубопроводу может обеспечить поступление тепла в часть формации. В некоторых вариантах воплощения дополнительный нагреватель может быть расположен в дополнительном трубопроводе, предоставляя тепло в часть формации по дополнительному трубопроводу.

В некоторых вариантах воплощения формируется кольцевой зазор между стенкой вскрытия и стенкой трубопровода, расположенного внутри вскрытия, простирающегося от первого местоположения до второго местоположения. Источник тепла может быть расположен вблизи и/или в кольцевом зазоре, предоставляя тепло в часть вскрытия. Поданное тепло может передаваться через кольцевой зазор в часть формации.

Краткое описание чертежей

Преимущества настоящего изобретения могут стать очевидными для специалистов в этой области техники с помощью следующего подробного описания предпочтительных вариантов воплощения, со ссылкой на сопровождающие чертежи, в которых:

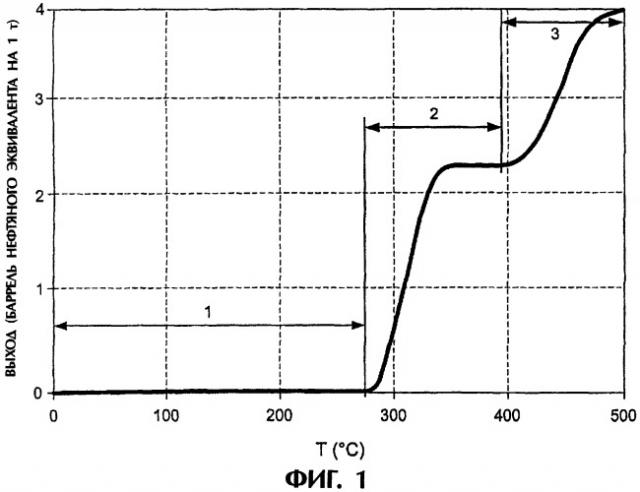

На фигуре 1 показана иллюстрация стадий нагревания углеводородсодержащей формации.

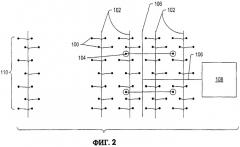

На фиг.2 приведен общий вид варианта воплощения части системы процесса конверсии на месте для обработки углеводородсодержащей формации.

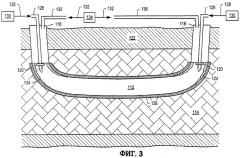

На фиг.3 показано сечение области сгорания внутри скважины.

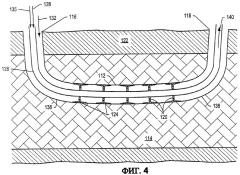

На фиг.4 показан вариант исполнения источника тепла для углеводородсодержащей формации.

На фиг.5 дано представление части системы компоновки трубопроводов для нагрева формации с использованием области сгорания внутри скважины.

На фиг.6 дано общее представление варианта нагревающей скважины, расположенной внутри углеводородсодержащей формации.

На фиг.7 показан вариант выполнения источника тепла, расположенного внутри углеводородсодержащей формации.

На фиг.8 дано общее представление варианта источника тепла, расположенного внутри углеводородсодержащей формации.

На фиг.9 показан вариант выполнения источника тепла в поверхностной области сгорания.

На фиг.10 показан вариант выполнения трубопровода для источника тепла с частью внутренней трубки, которая вырезана для показа центра трубки.

Хотя это изобретение допускает различные модификации и альтернативные формы, конкретные варианты его воплощения показаны с помощью примеров в чертежах и могут быть подробно описаны в них. Эти чертежи не могут быть сведены к определенному масштабу. Однако следует понимать, что чертежи и, кроме того, подробное описание не предназначаются для ограничения изобретения раскрытыми конкретными формами; напротив, намерением являлось изобретение охватить все модификации, эквиваленты и альтернативы, являющиеся частью замысла и объема настоящего изобретения, которое определено в прилагаемой формуле изобретения.

Подробное описание изобретения

Следующее ниже описание главным образом относится к устройствам и способам обработки углеводородсодержащей формации (например, углесодержащая формация, включая лигнит, сапропелитовый уголь и др., нефтяные сланцы, углеводородные сланцы, шунгиты, кероген, битум, нефть, кероген и нефть в малопроницаемой материнской породе, тяжелые углеводород, асфальтиты, природные минеральные воски, формации, в которых кероген блокирует добычу других углеводородов и др.), используя нагреватели U-образной формы, чтобы нагреть формацию. Такие формации могут быть обработаны таким образом, чтобы получить относительно высококачественные углеводородные продукты, водород, высокосортный уголь и другие продукты.

Термином «углеводороды» обычно определяют молекулы, которые образуются, главным образом, из атомов углерода и водорода. Кроме того, углеводороды могут включать в себя другие элементы, такие как (но не ограниченные указанными) галогены, металлические элементы, азот, кислород и/или сера. Углеводороды могут включать (но не ограничены) кероген, битум, пиробитум, нефть, природные минеральные воски и асфальтиты. Углеводороды могут быть расположены внутри или рядом с минеральными материнскими породами под землей. Материнская порода может включать (но не ограничивается) осадочные горные породы, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. «Углеводородные текучие среды» представляют собой текучие среды, которые содержат углеводороды. Углеводородные текучие среды могут включать в себя, вовлекать или вовлекаться в неуглеводородные текучие среды (например, водород Н2, азот N2, монооксид углерода, диоксид углерода, сероводород, вода и аммиак).

«Формация» включает в себя один или несколько углеводородсодержащих слоев, один или несколько неуглеводородных слоев, перекрытых и/или подстилающих. «Перекрытые» и/или «подстилающие» слои включают в себя один или несколько различных типов непроницаемых материалов. Например, перекрытые и/или подстилающие слои могут включать в себя горные породы, глинистый сланец, аргиллит или влагонепроницаемый карбонат (то есть непроницаемый карбонат без углеводородов). В некоторых вариантах воплощения способов конверсии на месте перекрытые и/или подстилающие слои могут включать в себя углеводородсодержащие слои или углеводородсодержащие слои, которые относительно непроницаемы, и не подвергаются воздействию температуры во время переработки путем конверсии на месте, что приводит к существенным изменениям характеристик углеводородсодержащих покрывающих и/или подстилающих слоев. Например, подстилающий слой может содержать глинистый сланец или аргиллит. В некоторых случаях покрывающие и/или подстилающие слои могут обладать определенной проницаемостью.

Термины «текучие среды формации» и «полученные текучие среды» относятся к текучим средам, удаленным из углесодержащей формации, и могут включать текучие среды пиролиза, синтез-газ, подвижные углеводороды и воду (пар). Термин «мобилизованная текучая среда» относятся к текучим средам внутри формации, которые способны течь в результате термической обработки формации. Текучие среды формации могут включать в себя углеводородные текучие среды, а также неуглеводородные текучие среды.

«Источник тепла» представляет собой любую систему, обеспечивающую тепло, по меньшей мере, для части формации, практически за счет излучения и/или кондуктивной теплопроводности. Например, источник тепла может включать в себя электрические нагреватели, такие как изолированный проводник, удлиненный элемент и/или проводник, размещенные в изоляционной трубке. Кроме того, источник тепла может включать в себя источники тепла, в которых тепло выделяется за счет сжигания топлива вне или внутри формации, такие как поверхностные горелки, газовые горелки, расположенные в скважине, распределенные беспламенные области сгорания и естественно распределенные области сгорания. Кроме того, предполагается, что в некоторых вариантах воплощения тепло, предоставляемое или выделяющееся в одном или нескольких источниках тепла, может поступать из других источников энергии. Другие источники энергии могут непосредственно нагревать формацию или энергия может быть передана транспортным средам, которые непосредственно или косвенно нагревают формацию. Следует понимать, что в одном или более источниках тепла, которые подают тепло в формацию, могут использоваться различные источники энергии. Например, для данной формации некоторые источники тепла могут предоставлять тепло от нагревателей электрического сопротивления, некоторые источники тепла могут предоставлять тепло за счет сгорания и некоторые источники тепла могут предоставлять тепло от одного или нескольких других источников энергии (например, за счет химических реакций, солнечной энергии, ветровой энергии, энергии биомассы или других возобновляемых источников энергии). Химическая реакция может включать экзотермические реакции (например, реакция окисления). Тепловой источник может включать нагреватель, который предоставляет тепло в соседнюю зону и/или окружающую область нагрева, такую как нагревающую скважину.

«Нагреватель» представляет собой любую систему для выделения тепла в скважину или вблизи области скважины. Нагреватели могут представлять собой (но не ограничиваются) электронагреватели, горелки, области сгорания, которые взаимодействуют с материалом внутри формации или образуются в ней (например, естественно распределенные области сгорания) и/или их сочетания. Термин «модуль источников тепла» относится к ряду источников тепла, которые образуют фрагмент, который повторяется, создавая систему источников тепла внутри формации.

Термин «ствол скважины» относится к полости в формации, выполненной путем бурения или вставки трубопровода в формацию. Ствол скважины может иметь практически кольцевое поперечное сечение или другую форму сечения (например, круга, овала, прямоугольника, треугольника, щели или другой регулярной или нерегулярной формы). Используемый здесь термин «скважина» и «выработка», когда они относятся к вскрытию в формации, могут использоваться попеременно с термином «ствол скважины».

Термины «текучие среды пиролиза» или "продукты пиролиза" относятся к текучим средам, полученным, главным образом, во время пиролиза углеводородов. Текучая среда, полученная в процессе пиролиза, может смешиваться с другими текучими средами в формации. Эти смеси можно рассматривать как текучие среды пиролиза или продукты пиролиза. Используемый здесь термин "зона пиролиза" относится к объему формации (например, относительно проницаемая формация, такая как битуминозные пески), в которой протекает взаимодействие с образованием текучей среды пиролиза.

«Конденсирующиеся углеводороды» представляют собой углеводороды, которые конденсируются при температуре 25°С и абсолютном давлении 1 атм. Конденсирующиеся углеводороды могут включать смесь углеводородов, имеющих число атомов углерода больше чем 4. «Неконденсирующиеся углеводороды» представляют собой углеводороды, которые не конденсируются при температуре 25°С и абсолютном давлении 1 атм. Неконденсирующиеся углеводороды могут включать углеводороды, имеющие число атомов углерода меньше чем 5.

Углероды в формации могут быть обработаны различными способами, чтобы получить большое разнообразие продуктов. В некоторых вариантах воплощения такие формации могут быть обработаны в нескольких стадиях. Различные стадии нагрева углеводородсодержащей формации показаны на фиг.1. Кроме того, в качестве примера на фиг.1 представлена зависимость выхода (баррели нефтяного эквивалента на 1 т) (по оси ординат) текучей среды из углеводородсодержащей формации от температуры (в °С) формации (по оси абсцисс), когда формация нагревается с относительно малой скоростью.

Десорбция метана и испарение воды происходят в ходе нагрева на первой стадии. Нагревание формации на первой стадии может быть осуществлено по возможности быстро. Например, при первоначальном нагреве углеводородсодержащей формации углеводороды в формации могут десорбировать поглощенный метан. Десорбированный метан можно добывать из формации. В случае дальнейшего нагрева углеводородсодержащей формации вода может испариться из этой формации. В некоторых углеводородсодержащих формациях вода может занимать приблизительно между 10 и 50% объема пор в формации. В других формациях вода может занимать большую или меньшую часть объема пор. Обычно вода испаряется в формации приблизительно при температуре между 160 и 285°С при абсолютном давлении приблизительно от 6 до 70 бар (0,6-7 МПа). В некоторых вариантах воплощения испарившаяся вода может вызвать изменения смачиваемости формации и/или увеличение давления в формации. Изменения смачиваемости и/или увеличение давления могут влиять на процесс пиролиза или на другие процессы в формации. В определенных вариантах воплощения испарившаяся вода может быть удалена из формации. В других вариантах воплощения испарившаяся вода может быть использована для регулирования отбора пара и/или дистилляции в формации или вне формации. Удаление воды из формации и увеличение объема пор в формации могут увеличить пространство для хранения углеводородов внутри объема пор.

После нагрева на первой стадии формация может быть нагрета выше, для того чтобы температура внутри формации достигла (по меньшей мере) начальной температуры пиролиза (например, температуры на нижнем краю температурного интервала, показанного как стадия 2). Углеводороды внутри формации можно подвергать пиролизу на стадии 2. Температурный интервал пиролиза может изменяться в зависимости от типа углеводородов внутри формации. Температурный интервал пиролиза может включать в себя температуры приблизительно между 250 и 900°С. Для получения желаемых продуктов температурный интервал пиролиза может простираться только в части общего интервала температур пиролиза. В некоторых вариантах воплощения температурный интервал пиролиза для получения желаемых продуктов может включать в себя температуры приблизительно между 250 и 400°С. Если температура углеводородов в формации медленно повышается в температурном интервале приблизительно от 250 до 400°С, образование продуктов пиролиза может быть практически завершено, когда температура достигнет 400°С. Нагревание формации, содержащей углеводороды, с помощью множества тепловых источников может привести к установлению температурных градиентов вокруг тепловых источников и к медленному повышению температуры углеводородов в формации в температурном интервале пиролиза.

В некоторых вариантах воплощения процесса конверсии на месте температура углеводородов, которые будут подвергаться пиролизу, не может медленно повышаться в температурном интервале приблизительно от 250 до 400°С. Углеводороды в формации могут быть нагреты до желаемой температуры, например приблизительно 325°С. В качестве желаемой температуры могут быть выбраны другие температуры. Суперпозиция тепла от тепловых источников может обеспечить относительно быстрое и эффективное достижение желаемой температуры в формации. Для того чтобы поддерживать температуру в формации практически на желаемом уровне, можно регулировать подачу энергии в формацию из тепловых источников. Температура углеводородов может поддерживаться практически на желаемом уровне до затухания пиролиза, когда производство желаемых текучих сред из формации станет неэкономичным.

Текучие среды, включающие в себя текучие среды пиролиза, могут добываться из формации. Текучие среды пиролиза могут включать в себя (но не ограничиваются) следующие: углеводороды, водород, диоксид углерода, монооксид углерода, сероводород, азот, аммиак, воду и их смеси. При повышении температуры формации количество конденсирующихся углеводородов в текучих средах, образовавшихся в формации, имеет тенденцию снижаться. При высоких температурах формация может продуцировать, главным образом, метан и/или водород. Если углеводородсодержащая формация нагревается во всем интервале температур пиролиза, то формация может продуцировать только небольшое количество водорода по мере приближения к верхнему интервалу температур пиролиза. После извлечения всего доступного водорода обычно формация дает минимальное количество текучей среды.

При воплощении процесса конверсии на месте давление внутри выбранного разреза части углеводородсодержащей формации может возрастать до заданного уровня в ходе пиролиза. Заданное давление может находиться внутри интервала приблизительно от 2 абс. бар до 72 абс. бар (0,2-7,2 МПа) или в некоторых воплощениях от 2 абс. бар до 36 абс. бар. Альтернативно заданное давление может находиться внутри интервала приблизительно от 2 абс. бар до 18 абс. бар (0,2-1,8 МПа).

В одном исполнении часть углеводородсодержащей формации может быть нагрета, для того чтобы увеличилось парциальное давление водорода. В некоторых вариантах воплощения повышенное парциальное давление водорода может включать парциальное давление водорода в интервале приблизительно от 0,5 абс. бар до 7 абс. бар (0,05-0,7 МПа). Альтернативно повышенное парциальное давление водорода может включать парциальное давление водорода в интервале приблизительно от 5 абс. бар до 7 абс. бар. Например, основная часть углеводородных текучих сред может быть получена, когда парциальное давление водорода находится внутри интервала приблизительно от 5 абс. бар до 7 абс. бар. Интервал значений парциального давления водорода внутри интервала парциального давления водорода пиролиза может изменяться, например, в зависимости от температур и давления нагретой части формации.

После пиролиза углеводородов в формации еще может присутствовать значительное количество углерода и немного водорода. Значительная часть углерода, оставшегося в формации, может быть извлечена из формации в виде синтез-газа. Образование синтез-газа может происходить в ходе нагревания на стадии 3, как показано на фиг.1. Стадия 3 может включать в себя нагревание углеводородсодержащей формации до температуры, достаточной для обеспечения образования синтез-газа. Например, синтез-газ может быть получен в интервале температур приблизительно от 400 до 1200°С. Температура формации, когда в формацию вводится текучая среда, генерирующая синтез-газ, может определять состав синтез-газа, полученного в формации. Если текучая среда, генерирующая синтез-газ, вводится в формацию с температурой, которая достаточна для обеспечения образования синтез-газа, то внутри формации может образоваться синтез-газ. Образовавшийся синтез-газ может быть удален из формации с помощью эксплуатационной скважины или эксплуатационных скважин. В ходе образования синтез-газа можно добывать большие объемы синтез-газа.

Для конверсии на месте углеводородсодержащие формации могут быть выбраны на основе свойств, по меньшей мере, части формации. Например, формация может быть выбрана на основе ее потенциала, толщины и/или глубины (то есть толщины перекрытия) формации. Кроме того, фактором выбора формации для конверсии на месте может быть тип текучих сред, получаемых из формации. В некоторых вариантах воплощения качество текучих сред, добываемых из формаций, может быть оценено предварительно, до обработки. Оценка продуктов, которые могут быть получены из формации, может привести к существенному сокращению затрат, поскольку необходимо подвергать конверсии на месте только те формации, которые будут давать желаемые продукты. Свойства, которые можно использовать для оценки углеводородов в формации, включают (но не ограничиваются) следующие: количество углеводородной жидкости, которое можно будет получить из углеводородов, ожидаемый удельный вес полученной углеводородной жидкости (в градусах API - Американского института нефти), количество углеводородного газа, которое можно будет получить из формации, и/или количество диоксида углерода и воды, которое можно будет получить при конверсии на месте.

На фиг.2 показана принципиальная схема варианта воплощения части системы конверсии на месте для переработки углеводородсодержащей формации. Источники тепла 100 могут быть расположены внутри, по меньшей мере, части углеводородсодержащей формации. Источники тепла 100 могут включать, например, электронагреватели, такие как изолированные проводники, нагреватели-проводники в изоляционной трубке, поверхностные горелки, беспламенные распределенные области сгорания и/или естественно распределенные области сгорания. Кроме того, источники тепла 100 могут включать другие типы нагревателей. Источники тепла 100 могут предоставлять тепло, по меньшей мере, в часть углеводородсодержащей формации. Энергия может подводиться к источникам тепла 100 по линиям подачи 102. Линии подачи 102 могут быть структурно различными, в зависимости от типа источников тепла, которые будут использованы для нагрева формации. Линии подачи для источников тепла могут подавать электричество для электронагревателей, могут транспортировать топливо в области сгорания или могут транспортировать теплообменную текучую среду, которая циркулирует внутри формации.

Эксплуатационные скважины 104 можно использовать для удаления текучей среды из формации. Текучие среды, полученные из эксплуатационной скважины 104, могут транспортироваться через трубный коллектор 106 в устройство для обработки 108. Кроме того, текучие среды формации могут быть получены из источников тепла 100. Например, текучие среды могут быть получены из источников тепла 100, для того чтобы регулировать давление внутри формации, рядом с источником тепла. Текучая среда, полученная из источников тепла 100, может транспортироваться по трубопроводам или системе труб в трубный коллектор 106, или полученная текучая среда может транспортироваться по трубопроводам или системе труб непосредственно в устройство для обработки 108. Устройство для обработки 108 может включать блоки разделения, реакционные блоки, блоки облагораживания, топливные элементы, турбины, резервуары-хранилища и другие системы и блоки для обработки полученных текучих сред формации.

Система конверсии на месте для переработки углеводородов может включать в себя барьерные скважины 110. В некоторых вариантах воплощения за счет использования барьеров может быть предотвращена миграция текучих сред (например, полученные текучие среды и/или грунтовые воды) в часть формации, вовлеченной в процесс конверсии на месте, или из этой формации. Барьеры могут включать (но не ограничиваются) преграды естественного происхождения (например, перекрытия и/или подстилающие слои), замороженные барьерные зоны, низкотемпературные барьерные зоны, цементированные стенки, сернистые скважины, обезвоживающие скважины, нагнетающие скважины, барьер, сформированный гелем, образовавшимся в формации, барьер, сформированный за счет осаждения солей в формации, барьер, сформированный за счет процесса полимеризации в формации, листы, вставленные в формацию, и/или их сочетания.

Как показано на фиг.2, кроме источников тепла 100 внутри части углеводородсодержащей формации обычно может располагаться одна или несколько продуктивных скважин 104. Текучие среды формации можно добывать через продуктивную скважину 104. В некоторых вариантах воплощения продуктивная скважина 104 может включать в себя источник тепла. Этот источник тепла может нагревать часть формации в продуктивной скважине или вблизи нее и обеспечивать удаление паровой фазы текучей среды. Потребность в перекачке при высокой температуре жидкостей из продуктивной скважины может быть снижена или исключена. Ограничение или исключение перекачки при высокой температуре жидкостей может существенно снизить эксплуатационные затраты. Обеспечение нагрева в продуктивной скважине или вблизи нее может: 1) предотвратить конденсацию и/или образование флегмы добытой текучей среды, когда такая среда перемещается в продуктивной скважине вблизи перекрытия, 2) увеличить подвод тепла в формацию и/или 3) увеличить проницаемость формации в продуктивной скважине или вблизи нее. В некоторых вариантах воплощения процесса конверсии на месте количество тепла, поданного в продуктивную скважину, значительно меньше количества тепла, подведенного к источникам тепла, которые нагревают формацию.

Для бурения горизонтальных скважин или в основном горизонтальных скважин сквозь углеводородный слой могут быть использованы буровые агрегаты с пересечением реки. В некоторых вариантах воплощения буровые агрегаты для пересечения реки применяются для бурения наклонных скважин сквозь перекрытие формации с практически горизонтальной скважиной внутри углеводородного слоя. Буровые агрегаты с пересечением реки могут образовать ствол скважины с первым вскрытием в первом местоположении на поверхности земли и вторым вскрытием во втором местоположении на поверхности, на другом краю скважины. Буровые агрегаты с пересечением реки могут включать в себя оборудование на площадках, выбранных для первого и второго вскрытия. Оборудование (например, на площадке первого вскрытия) может быть использовано для бурения скважины, в то время как то же самое или другое оборудование (например, на площадке второго вскрытия) может быть использовано для того, чтобы разобрать оборудование (например, источники тепла, трубопроводы продукта и др.) из ствола скважины. При формировании ствола скважины с помощью бурового агрегата с пересечением реки буровой снаряд этого агрегата может бурить скважину под углом, с которым буровой снаряд входит в перекрытие формации. Входные углы бурения для буровых агрегатов для пересечения реки могут изменяться приблизительно между 5 и 20 градусами, причем обычными углами являются приблизительно 10° или 12°. Ствол скважины бурят под входным углом, до достижения заданной глубины (обычно на некотором расстоянии внутри углеводородного слоя формации), причем на этой глубине буровой снаряд поворачивается таким образом, чтобы бурить практически в горизонтальном направлении сквозь формацию. Практически горизонтальная часть ствола скважины бурится до тех пор, пока ствол скважины не достигнет заданной горизонтальной длины. После достижения заданной горизонтальной длины буровой снаряд поворачивается на угол выхода, который обычно, но не обязательно, является таким же, как угол входа, чтобы соответствовать оборудованию во втором конце ствола скважины.

После завершения формирования ствола скважины оборудование или на первом, или на втором конце скважины может быть использовано для того, чтобы разобрать оборудование на буровой. В некоторых вариантах воплощения, когда буровой снаряд убирается из ствола скважины, буровой снаряд может быть использован для расширения скважины и/или увеличения диаметра ствола скважины. Извлечение оборудования (например, нагреватели или источники тепла) в длинной горизонтальной скважине может быть более эффективно, чем выталкивание оборудования в стволе скважины. Буровые агрегаты с пересечением реки обычно обеспечивают недорогой и эффективный способ для формирования горизонтальной скважины в углеводородном слое. Горизонтальная скважина может иметь одно скважину в первом положении на поверхности земли и второе отверстие во втором положении на поверхности. Буровые агрегаты с пересечением реки эксплуатируются такими фирмами, как The Crossing Co. Inc. (Nisku, штат Alberta).

На фиг.3 показан вид в разрезе варианта исполнения области сгорания внутри скважины для нагрева формации. Вскрытие 112 представляет собой единственное вскрытие внутри углеводородного слоя 114, который может иметь первый край 116 и второй край 118. Устройства окисления 120 могут быть расположены во вскрытии 112 вблизи соединения перекрытия 122 и углеводородного слоя 114 у первого края 116 и второго края 118. Изоляция 124 может быть расположена вблизи каждого устройства окисления 120. Для подачи топлива 128 из источника топлива 130 в устройство окисления 120 может быть использован трубопровод топлива 120. Окисляющая текучая среда 132 может подаваться во вскрытие 112 из источника окисляющей текучей среды 134 через трубопровод 136. Обсадные трубы 138 могут быть расположены во вскрытии 112. Обсадные трубы 138 могут быть выполнены из углеродистой стали. Те части обсадных труб 138, которые могут подвергаться действию слишком высокой температуры (например, вблизи устройства окисления 120), могут быть выполнены из нержавеющей стали или другого жаростойкого и коррозионностойкого металла. В некоторых вариантах воплощения обсадные трубы 138 могут выступать в часть вскрытия 112, внутри перекрытия 122.

В исполнении источника тепла окисляющая текучая среда 132 и топливо 128 подаются в устройство окисления 120 в первом краю 116. Нагретые текучие среды из устройства окисления 120 в первом краю 116 стремятся вытекать через вскрытие 112 в направлении второго края 118. Тепло может передаваться от нагретых текучих сред в углеводородный слой 126 по длине вскрытия 112. Нагретые текучие среды могут быть удалены из формации через второй край 118. В течение этого времени устройство окисления 120 во втором краю 118 может быть выключено. Удаленные текучие среды могут быть поданы во второе вскрытие в формации и использованы в качестве окисляющей текучей среды и/или топлива во втором вскрытии. Спустя заданное время (например, неделю) можно отключить устройство окисления 120 в первом краю 116. В течение этого времени окисляющую текучую среду 132 и топливо 128 можно подавать в устройство окисления 120 во втором краю 118, причем это устройство включено. Нагретые текучие среды могут быть удалены в течение этого времени через первый край 116. Устройства окисления 120 в первом краю 116 и во втором краю 118 могут быть использованы попеременно в течение выбранного периода времени (например, неделя), для того чтобы нагреть углеводородный слой 114. Это практически может обеспечить более равномерный профиль нагрева углеводород слоя 114. Удаление нагретых текучих сред из вскрытий через край, удаленный от устройства окисления, может снизить вероятность коксования внутри вскрытия 112, поскольку нагретые текучие среды удаляются из вскрытия отдельно от входящей текучей среды. Использование теплосодержания окисляющей текучей среды также может быть более эффективным, так как нагретые текучие среды могут быть использованы во втором вскрытии или во второй области сгорания внизу скважины.

На фиг.4 показан вариант исполнения источника тепла для углеводородсодержащей формации. Трубопровод топлива 126 может быть расположен внутри вскрытия 112. В некоторых вариантах воплощения вскрытие 112 включает в себя обсадные трубы 138. Вскрытие 112 представляет собой единственное отверстие внутри формации, которое может иметь первый край 116 в первом местоположении на поверхности земли и второй край 118 - во втором местоположении на поверхности земли. Устройства окисления 120 могут быть расположены вблизи трубопровода топлива в уг