Способ организации рабочего процесса в камере сгорания жидкостного ракетного двигателя малой тяги

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике. Способ организации рабочего процесса заключается в подаче компонентов топлива через две соосные центробежные форсунки с образованием цилиндрических пелен, переходящих в конические за срезами сопел форсунок с последующим смесеобразованием, воспламенением и горением в объеме камеры сгорания, при этом внешняя поверхность конуса внутренней форсунки удалена в направлении сопла камеры по нормам к внешней поверхности конуса распыла наружной форсунки на величину толщины пелены жидкости в сопле наружной форсунки. Точка замера устанавливается в зоне завершения перехода наружной цилиндрической пелены в коническую с прямолинейными траекториями элементарных струй конуса распыла наружной форсунки, полученная при раздельных проливках центробежных форсунок. Изобретение обеспечивает повышение эффективности смешения компонентов топлива путем активации их жидкофазного и последующих фаз перемешивания, а также увеличение удельного импульса тяги двигателя. 2 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к ракетно-космической технике, а более конкретно к способам организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги (ЖРДМТ).

Известна камера ЖРДМТ (патент РФ №2041375, МПК F02K 9/52, F02K 9/62), в которой реализуется способ организации рабочего процесса, включающий подачу компонентов топлива в камеру сгорания через соосные центробежные форсунки и подачу части одного из компонентов топлива (компонент внешней форсунки) через струйные форсунки, равномерно распределенные по окружности соосной с центробежными форсунками. Компонент топлива, поступающий через струйные форсунки, пересекает конусы распыла соосных центробежных форсунок и, двигаясь далее к стенке камеры сгорания и вдоль нее, взаимодействует с избыточным другим компонентом топлива, одновременно охлаждая стенку камеры.

Дополнительная роль струй заключается в том, что они обеспечивают свободный газообмен между предконусной и законусной частью в камере сгорания за счет образования в конусе свободного от пелены пространства от точки пересечения струей конуса до стенки камеры сгорания.

В известном способе, из-за удаленности внутреннего конуса распыла топлива от наружного, за счет малых сил эжекции, слипание пелен конусов наружной и внутренней центробежных форсунок происходит уже в установившемся прямолинейном течении элементарных струй, смешивание компонентов в жидкой фазе протекает недостаточно эффективно и не гарантируется совместное движение компонентов топлива до стенки камеры, что не позволяет достичь качества смешения компонентов топлива, достаточного для достижения экономичности двигателя, близкой к теоретической для заданного соотношения компонентов. Внешним проявлением известного способа является уменьшение угла совместного конуса распыла по сравнению с углом распыла наружной форсунки. При этом совместный конус распыла расположен между конусами распыла наружной и внутренней форсунки, но ближе к конусу распыла внутренней форсунки.

Наиболее близким к заявленному изобретению является способ организации рабочего процесса в ЖРДМТ, заключающийся в подаче компонентов топлива через две соосные центробежные форсунки с образованием цилиндрических пелен, переходящих в конические за срезом сопел форсунок с касанием наружной и внутренней пелен, и с последующим смесеобразованием, воспламенением и горением в объеме камеры сгорания.

В этом способе конусы распыла компонентов топлива за счет эжектирующего эффекта между ними касаются друг друга в зоне перехода цилиндрической пелены второго (подаваемого через наружную форсунку) компонента топлива в коническую с дальнейшим движением компонентов топлива в сторону стенки камеры по максимально приближенным траекториям и параллельно друг другу, перемешиваясь на границе их касания.

Недостатком этого способа является неполное перемешивание компонентов топлива, т.к. в начальный период жидкофазного перемешивания и их дальнейшем движении в сторону стенки камеры при касании пелен не обеспечивается их активное внедрение друг в друга, так как компоненты топлива на границе их касания взаимодействуют между собой, разогреваются и испаряются. При этом продукты промежуточных реакций и паровая прослойка, образующаяся на границе их касания, отталкивают еще не перемешанные фракции пелен. Это приводит к хаотичному взаимодействию этих фракций, что препятствует дальнейшей организации рабочего процесса и снижает его эффективность, а это, в свою очередь, не позволяет достичь высокого удельного импульса тяги и отрицательно влияет на его межэкземплярную стабильность при изготовлении камер.

Основной целью предлагаемого способа организации рабочего процесса является повышение эффективности смешения компонентов топлива путем активизации их жидкофазного и последующих фаз перемешивания, что позволяет увеличить удельный импульс тяги двигателя.

Поставленная цель достигается тем, что в известном способе организации рабочего процесса в камере сгорания ЖРДМТ, заключающемся в подаче компонентов топлива через две соосные центробежные форсунки с образованием цилиндрических пелен, переходящих в конические за срезами сопел форсунок, с последующим смесеобразованием, воспламенением и горением в объеме камеры сгорания, согласно изобретению при раздельных проливках центробежных форсунок в зоне завершения перехода наружной цилиндрической пелены в коническую (например, для случая, когда 2αг<2αо, в зоне их наибольшего сближения) с прямолинейными траекториями элементарных струй конуса распыла наружной форсунки внешняя поверхность конуса распыла внутренней форсунки удалена в направлении сопла камеры по нормали к внешней поверхности конуса распыла наружной форсунки на величину толщины пелены жидкости в сопле наружной форсунки, где 2αг - угол распыла форсунки горючего, 2αо - угол распыла форсунки окислителя.

Разность радиусов сопел наружной и внутренней центробежных форсунок удовлетворяет условию

при Δr→0,

где δ - толщина пелены жидкости в сопле наружной форсунки;

rс н - радиус сопла наружной форсунки;

rс вн - радиус сопла внутренней форсунки;

rmk н - радиус вихря на стенке камеры закручивания наружной форсунки в зоне входных тангенциальных каналов;

Δr - толщина стенки сопла внутренней форсунки.

При подаче части топлива одного из компонентов через струйные форсунки, равномерно расположенные по окружности, соосной с соплами центробежных наружной и внутренней форсунок, с пересечением струями совместного конуса распыла при их падении на стенку расстояние между осями струй не превышает тридцати их диаметров.

Так как толщина пелены в конусе распыла вдоль образующей уменьшается в направлении движения жидкости и в зоне перехода от цилиндрической пелены к конической толщина пелены наружной форсунки меньше, чем в сопле, следовательно, при раздельной работе форсунок между пеленой наружной форсунки и внешней поверхностью пелены внутренней форсунки существует некоторое пространство, в котором при совместной работе обеих центробежных форсунок силы эжекции обеспечивают не касание, а взаимное внедрение пелен и перемешивание компонентов топлива по всей их толщине, в том числе за счет взаимодействий, имеющих переменную по сечению пелены скорость элементарных цилиндрических и переходных прямолинейных струй наружной форсунки с прямолинейными элементарными струями конуса распыла внутренней форсунки. Это позволяет при дальнейшем движении в суммарном конусе распыла реализовать перемешивание не на границе пелен, как предложено в известном способе, а по всей толщине пелены суммарного конуса распыла. Предложенный способ повышает качество перемешивания компонентов топлива и рабочего процесса в камере в целом, что в итоге приводит к повышению удельного импульса тяги двигателя при непрерывном и импульсном режиме работы. Особенностью этого способа является то, что суммарный совместный конус распыла расположен между конусами распыла наружной и внутренней форсунок, но ближе к конусу распыла наружной форсунки либо за его пределами.

Дополнительный отличительный признак для дальнейшего увеличения удельного импульса тяги, а также повышения надежности и межэкземплярной стабильности импульса тяги и удельного импульса тяги двигателя при непрерывном и импульсном режиме работы заключается в том, что разность радиусов сопел наружной и внутренней форсунок соответствует условию

при Δr→0,

где δ - толщина пелены жидкости в сопле наружной форсунки;

rс н - радиус сопла наружной форсунки;

rс вн - радиус сопла внутренней форсунки;

rmk н - радиус вихря на стенке камеры закручивания наружной форсунки в зоне входных тангенциальных каналов;

Δr - толщина стенки сопла внутренней форсунки наименьшая величина которой ограничивается возможностями технологии ее изготовления.

Так как при изложенном выше условии конструктивно обеспечивается предельное сближение цилиндрических пелен и их взаимодействие в зоне торцев сопел наружной и внутренней форсунок, выполнение этого отличительного признака совместно с основным гарантирует активное взаимное внедрение и перемешивание компонентов топлива в жидкой фазе. При этом реализуется взаимодействие элементарных цилиндрических, переходных и прямолинейных струй пелены конуса распыла наружной форсунки не только с прямолинейными, но и с элементарными цилиндрическими и переходными струями пелены конуса распыла внутренней центробежной форсунки, что в значительной степени улучшает эффективность жидкофазного перемешивания и рабочего процесса в камере в целом и, следовательно, повышает удельный импульс тяги, надежность и стабильность получаемого результата, в том числе тяги и импульса тяги двигателя при непрерывном и импульсном режимах работы.

При проведении экспериментальных работ для реализации предложенного способа в зоне наибольших значений удельного импульса тяги в процессе гидравлических испытаний было зафиксировано значительное увеличение суммарного угла конуса распыла до 20 градусов и более, превышающее наибольший угол наружной и внутренней центробежных форсунок, полученных при раздельных (автономных) проливках. То есть, особенностью выполнения основного и дополнительного признаков является то, что суммарный угол конуса распыла становится больше большего из углов конусов распыла наружной и внутренней форсунок, зафиксированных при их раздельных проливках, и находится в зоне наибольших своих значений.

Для повышения стабильности процесса горения и надежности тепловой защиты стенки камеры часть одного из компонентов топлива подают через струйные форсунки, равномерно распределенные по окружности, соосной с центробежными форсунками, таким образом, что струи пересекают совместный конус распыла и падают на стенку камеры сгорания с шагом по периметру, не превышающим тридцати диаметров струй.

После падения на стенку струи растекаются в виде пелены, движущейся стенке камеры в сторону минимального сечения сопла, испаряются и создают пристеночный слой с избытком компонента, истекающего через наружную форсунку, например, окислителя, который за счет взаимодействия с прилегающим слоем, насыщенным компонентом внутренней форсунки, например горючим, интенсифицирует рабочий процесс преобразования топлива и повышает его эффективность, а с другой стороны охлаждает стенку и поддерживает приемлемый температурный режим камеры.

При увеличении расстояния между струями свыше 30 диаметров струйных форсунок зона растекания струй не обеспечивает необходимую степень перекрытия соседних пелен от струй, что ухудшает условия охлаждения и приводит к повышению температуры стенки камеры и ухудшает организацию взаимодействия пелен с окружающей средой, насыщенной избытком горючего, что в свою очередь также снижает эффективность рабочего процесса в камере.

Предлагаемый способ организации рабочего процесса в камере сгорания ЖРДМТ поясняется чертежами и фотографиями.

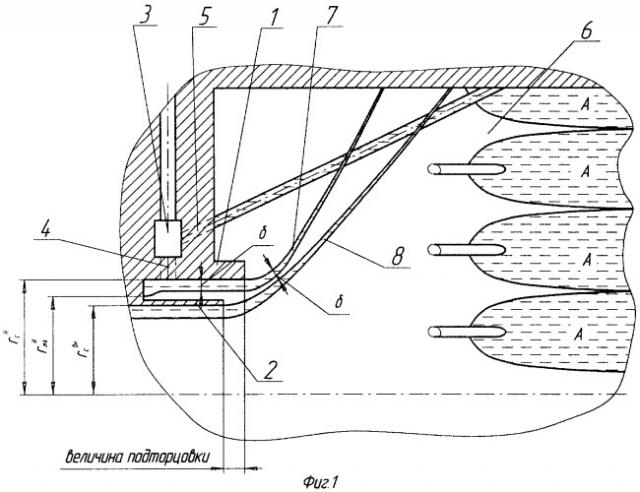

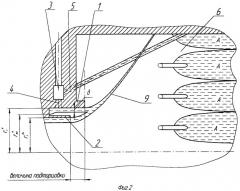

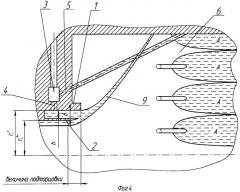

На фиг.1, 2, 3 и 4 показана схема организации смешения компонентов топлива. На фиг.1, 3 - конуса при раздельных проливках центробежных форсунок. На фиг.2, 4 - конуса при совместных проливках центробежных форсунок.

Для примера, на фиг.5 и фиг.6 при конкретных размерах форсунок приведены графики зависимости суммарного угла распыла и удельного импульса тяги от величины подторцовки, однозначно определяющей расстояние между внешней поверхностью конуса распыла внутренней форсунки по нормали к внешней поверхности конуса распыла наружной форсунки, приведенное на фиг.3 и фиг.4

Для примера, на фиг.7, 8, 9 приведены фотографии раздельных и суммарного конусов распыла двухкомпонентной соосной центробежной форсунки с периферийными струйными форсунками, полученных при выполнении всех признаков способа.

Для каждой конфигурации и различных геометрических характеристик форсунок конкретные параметры углов, зависимостей углов и удельного импульса тяги от взаимного положения конусов будут различными, но тем не менее выполнение изложенных отличительных признаков обеспечивает в непрерывном и импульсном режимах повышенный удельный импульс тяги и стабильность тяги, импульса тяги и удельного импульса тяги.

Предложенный способ может быть осуществлен различными устройствами, например, приведенными на фиг.1, 2, 3, 4.

Устройство состоит из двух соосных центробежных форсунок с соплами 1 и 2. Коллектор 3 наружной центробежной форсунки сообщен тангенциальными каналами 4 с ее камерой закручивания, а струйными форсунками 5 - с камерой сгорания 6.

При раздельных проливках внешняя форсунка образует конус распыла 7, который пересекается струями струйных форсунок 5 (фиг.1, 3), а внутренняя центробежная форсунка - конус распыла 8.

При совместной проливке образуется совместный суммарный конус распыла 9, который пересекается струями струйных форсунок 5 (фиг.2, 4).

Предложенный способ реализуется следующим образом.

На этапе разработки двигателя, осуществляя совместные проливки центробежных форсунок, фотографируют суммарный угол распыла при различном расстоянии между торцами сопел соосных центробежных форсунок. Строят зависимость величины суммарного угла конуса распыла от величины подторцовки. Соответствие величины подторцовки условиям, позволяющим реализовать признаки заявляемого способа организации рабочего процесса, определяется по зоне пологого максимума угла раскрытия суммарного конуса распыла (фиг.5) при наименьшей величине подторцовки, обеспечивающей устойчивый рабочий процесс в камере двигателя.

В процессе производства двигателя для реализации способа выполняют работы в следующей последовательности:

1. Проводят раздельную проливку соосных центробежных форсунок при заданных входных давлениях по магистралям (наружная форсунка с соплом 1 и внутренняя форсунка с соплом 2) с фотографированием каждого конуса распыла отдельно (фиг.7 и 8). Определяют значения углов конусов распыла.

2. Расчетным методом определяют толщину пелены в сопле наружной форсунки с учетом величины суммарного угла конуса распыла.

3. Графическим построением или аналитически, например, на персональном компьютере, определяют величину подторцовки, обеспечивающую для полученных по п.1 значений углов конусов распыла в зоне завершения перехода цилиндрической пелены в коническую расстояние от внешней поверхности конуса распыла наружной форсунки по нормали в сторону сопла камеры к указанной поверхности до внешней поверхности конуса распыла внутренней форсунки, равное толщине пелены, рассчитанной по п.2 с учетом наибольшего угла раскрытия суммарного конуса распыла, определенного на этапе разработки двигателя по фиг.5.

4. При несоответствии реального расстояния между торцами центробежных форсунок, определенному по п.3, проводят доработку торца сопла внутренней или наружной форсунок. Затем выполняют совместную проливку центробежных форсунок и фотографируют суммарный угол конуса распыла (фиг.9). Если этот угол превышает наибольший угол из углов конусов распыла, полученных при раздельных проливках, и находится в зоне наибольших значений угла раскрытия суммарного конуса распыла при наименьшей подторцовке по фиг.5, определенной на этапе разработки двигателя, то можно считать, что заявляемый способ реализован (фиг.6).

5. Проводят огневые контрольно-технологические испытания и окончательно подтверждают реализацию способа организации рабочего процесса по значению удельного импульса тяги, укладывающемуся в узкий диапазон, установленный для данного конкретного типа двигателей.

Следует отметить, что соблюдение дополнительного (фиг.3, 4) условия при Δr→0 позволяет свести к минимуму объем газовой полости между наружной и внутренней пеленами жидкости. Это повышает качество перемешивания компонентов топлива. Эффективность рабочего процесса в камере возрастает.

Организация рабочего процесса в камере сгорания ЖРДМТ по данному способу происходит следующим образом.

Через внутреннюю центробежную форсунку с соплом 2 (фиг.1, 2, 3, 4) подают один из компонентов, например горючее. Второй компонент, например окислитель, подают в коллектор 3 наружной центробежной форсунки, из которого он через тангенциальные каналы 4 поступает в камеру закручивания и истекает из сопла 1. Часть окислителя через струйные форсунки 5 поступает в камеру сгорания 6.

Цилиндрические пелены окислителя и горючего за пределами сопел 1 и 2 (см. фиг.1) переходят в конические с прямолинейными элементарными струями. На начальном участке конические пелены являются сплошными, и за счет эжекции пространство между ними вакуумируется. За счет подобранных по заявленному способу размеров вакуум в кольцевой полости между пеленами окислителя и горючего обеспечивает изменение траекторий элементарных струй (и формы конусов распыла) таким образом, что столкновение пелен происходит в начальной зоне перехода цилиндрической пелены окислителя в коническую (см. фиг.2). При этом в зоне перехода цилиндрической пелены в коническую за счет переходных процессов при течении струй в конусах распыла окислителя и горючего (вихревые течения) происходит интенсивное внедрение и жидкофазное перемешивание компонентов топлива, обеспечивающее более качественное протекание рабочего процесса в камере. Реализованность заявляемого способа определяется по суммарному углу конуса распыла при совместной проливке обеих центробежных форсунок, который может и не превышать наибольший из углов раздельных конусов распыла, а находиться между углами этих конусов распыла, но ближе к конусу распыла наружной форсунки. На фиг.3 и 4 приведено устройство, где радиальное расстояние между соплами соответствует основному и второму пунктам формулы, т.е. при осуществлении основного пункта формулы расстояние между радиусами сопел наружной и внутренней форсунок соответствует условию при Δr→0. В этом случае за счет предельного сближения цилиндрических пелен, их касания и активного взаимодействия в зоне торцов сопел центробежных форсунок гарантируется жидкофазное перемешивание и повышается его эффективность, а также за счет вакуумирования пространства между пеленами и динамического торможения при внедрении конуса горючего в переходную зону пелены окислителя толщина пелены последнего возрастает в пределах до величины, равной зазору между соплом наружной форсунки и внешней поверхностью сопла внутренней форсунки: либо rс н-rmk н (см. например, фиг.4). При этом падает осевая составляющая скорости движения окислителя в сопле 1, и, как следствие, за счет сохранения момента количества движения в центробежных форсунках увеличивается угол раскрытия суммарного конуса распыла соосных центробежных форсунок до величин, значительно (до 20° и более) превышающих наибольший из углов наружной и внутренней форсунок.

С целью повышения стабильности процесса горения в камере сгорания и организации ее охлаждения часть окислителя подают через струйные форсунки 5, равномерно расположенные по окружности, соосной с соплами центробежных форсунок. Струи пересекают совместный конус распыла, обеспечивая качественное перемешивание реагирующих компонентов, и, достигая стенок камеры сгорания, растекаются в виде пелен А, которые при условии обеспечения расстояния между точками падения струй на стенку камеры сгорания, не превышающего тридцати их диаметров, смыкаются на стенке с обеспечением надежного пленочного охлаждения.

1. Способ организации рабочего процесса в камере сгорания жидкостного ракетного двигателя малой тяги, заключающийся в подаче компонентов топлива через две соосные центробежные форсунки с образованием цилиндрических пелен, переходящих в конические за срезами сопел форсунок с последующим смесеобразованием, воспламенением и горением в объеме камеры сгорания, отличающийся тем, что при раздельных проливках центробежных форсунок в зоне завершения перехода наружной цилиндрической пелены в коническую с прямолинейными траекториями элементарных струй конуса распыла наружной форсунки, внешняя поверхность конуса распыла внутренней форсунки удалена в направлении сопла камеры по нормали к внешней поверхности конуса распыла наружной форсунки на величину толщины пелены жидкости в сопле наружной форсунки.

2. Способ по п.1, отличающийся тем, что разность радиусов сопел наружной и внутренней центробежных форсунок удовлетворяет условию

при Δr→0,

где δ - толщина пелены жидкости в сопле наружной форсунки;

rс н - радиус сопла наружной форсунки;

rс вн - радиус сопла внутренней форсунки;

rmk н - радиус вихря на стенке камеры закручивания наружной форсунки в зоне входных тангенциальных каналов;

Δr - толщина стенки сопла внутренней форсунки.

3. Способ по п.1 или 2, отличающийся тем, что при подаче части топлива одного из компонентов через струйные форсунки, равномерно расположенные по окружности, соосной с соплами центробежных наружной и внутренней форсунок, с пересечением струями совместного конуса распыла при их падении на стенку расстояние между осями струй не превышает тридцати их диаметров.