Способ и установка для переработки радиоактивных отходов

Иллюстрации

Показать всеИзобретение относится к области обезвреживания радиоактивных отходов. Сущность изобретения: способ переработки радиоактивных отходов включает подачу упаковок с отходами в плазменную шахтную печь, пиролиз отходов с окислением коксового остатка. Вывод из печи шлакового расплава и пирогаза, дожигание пирогаза в камере сжигания, резкое охлаждение отходящих газов до температуры 200-250°С с последующей механической и абсорбционной очисткой. При этом подачу упаковок с отходами в плазменную печь осуществляют с автоматизированного склада через герметичный конвейер. Дожигание пирогаза осуществляют при температуре 1200-1350°С при подаче воздуха в камеру сжигания на двух уровнях, обеспечивающих подачу воздуха на уровне подачи пирогаза в форкамеру и подачу воздуха в верхнюю часть основного объема камеры сжигания. Установка для переработки радиоактивных отходов содержит узел загрузки отходов, плазменную шахтную печь с плавителем в подовой части печи и узлом слива шлака, соединенный с боксом для приема шлакового расплава, устройство для подачи воздуха в печь, газоход, камеру сжигания пирогаза. Кроме того, она содержит испарительный теплообменник для резкого снижения температуры отходящих газов, систему газоочистки. Преимущества изобретения заключаются в высокой степени безопасности и повышении его экономичности. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области охраны окружающей среды, а точнее к области переработки радиоактивных отходов преимущественно низкого и среднего уровней активности, содержащих как горючие, так и до 50% негорючих компонентов.

Известен способ для переработки отходов, включающий последовательную транспортировку в печи твердых радиоактивных отходов (ТРО) в противотоке с отходящими газами через зоны сушки, пиролиза, сжигания и шлакообразования, плавления шлака и негорючих компонентов ТРО, гомогенизацию шлака и расплава негорючих компонентов ТРО, их совместную или раздельную выгрузку и охлаждение до образования твердого монолитного продукта, пригодного для долгосрочного хранения (SU 1810912, 13.08.1990).

Недостатками известного способа являются: пониженная скорость, связанная с длительностью стадий пиролиза, сжигания, шлакообразования и выгрузки, а также повышенная опасность для окружающей среды вследствие интенсивного перехода в газовую фазу радионуклидов в высокотемпературных условиях.

Известна плазменная шахтная печь для переработки радиоактивных отходов, включающая сужающуюся снизу вверх шахту, снабженную узлами загрузки и патрубком для отвода отходящих газов в ее верхней части, устройством для подвода окислителя (воздуха) и плазменными генераторами в ее нижней части и соединенную своей нижней частью с горизонтальной камерой гомогенизации, имеющей в своей верхней части вертикально установленный плазменный реактор (SU 1810912, 13.08.1990).

Недостатками известного устройства являются: ненадежность работы, связанная с возможностью перекрывания газохода кусками ТРО из-за его близкого расположения с узлом загрузки и возрастания скорости движения отходящих газов из-за сужения верхней шахты, а также сложность конструкции устройства для вывода шлака.

Известно устройство для переработки радиоактивных отходов низкого и среднего уровня активности, включающее печь, имеющую шахту, снабженную в верхней своей части узлом загрузки и газоотводным патрубком, устройством для подвода окислителя, расположенным в средней части шахты, и плазменными генераторами, размещенными в нижней части шахты, которая сообщается с горизонтальной камерой гомогенизации шлака, имеющей вертикально установленный плазменный реактор. В донной части камеры гомогенизации имеется устройство для вывода шлакового расплава, представляющее собой водоохлаждаемый кристаллизатор. Устройство имеет также в своем составе камеру дожигания отходящих газов, соединенную с системой охлаждения продуктов дожигания (охлаждающим теплообменником) и фильтром (SU 1810391, 13.08.1990).

Недостатками известного устройства являются ненадежность работы устройства, связанная с неудачной конструкцией устройства для вывода шлакового расплава из-за наличия в его составе водоохлаждаемого кристаллизатора, в результате чего будут иметь место замедленная выгрузка и опасность растрескивания готового продукта в виде охлажденного слитка.

Наиболее близкими по технической сущности к заявляемому изобретению являются способ и устройство для переработки радиоактивных и токсичных отходов, содержащих целлюлозу, полимеры, резину, ПВХ, а также негорючие примеси, такие как стекло и металлы, с последующим плавлением образующихся продуктов сгорания до получения монолитного продукта (RU 2107347, 1998). Известный способ заключается в следующем: упаковки с отходами в контейнерах из полипропилена через шлюзовой узел загрузки загружают плазменную шахтную печь, разогретую до 1400°С, до заполнения шахты, затем подают окислитель (дутьевой воздух) через верхнее и нижнее устройства для подачи окислителя. Уровень отходов в печи поддерживают постоянным. Одновременно с подачей окислителя включают топливную форсунку и подают сжатый воздух в середину шахты печи. В печи осуществляется горение отходов. Под действием силы тяжести образующийся коксовый остаток совместно с неорганической частью отходов поступают в зону горения и плавления, расположенную в камере гомогенизации. Образующийся в камере гомогенизации расплав по мере его накопления выводят из печи через нижнее отверстие, а в случае необходимости и через верхнее сливное отверстие. Расплав стекает через сливные отверстия по вертикальным сливным каналам в контейнеры. Образовавшийся пирогаз выходит через наклонный газоотводный канал и поступает в камеру дожигания, где происходит дожигание горючих компонентов при средней температуре 1000°С, затем газы поступают в систему охлаждения, представляющую собой водный испаритель, где охлаждаются водой, подаваемой пневматическими форсунками, с 1000°С до 300°С. Затем охлажденные газы поступают в рукавный фильтр, далее в теплообменник для охлаждения до температуры 250-280°С, затем в скруббер, где происходит абсорбция кислых газов.

Недостатками известного технического решения являются:

- низкая производительность системы загрузки, обусловленная возвратно-поступательной конструкцией системы подачи отходов в узле загрузки, и невысокая герметичность узла загрузки;

- большой объем дымовых газов, связанный с использованием топливных горелок и горением отходов в условиях интенсивной подачи окислителя в шахту;

- невозможностью переработки известным способом жидких радиоактивных отходов;

- недостаточная степень очистки отходящих газов от аэрозолей и радионуклидов;

- невысокая химическая стойкость полученного шлака из-за повышенного содержания в нем свободного углерода и низкой степени гомогенизации;

- ненадежность работы устройства, связанная с конструкцией газоотводного тракта, приводящей к его перекрыванию отходами, что может привести к росту давления в печи, с неполным использованием высоты шахты и возможности выноса радионуклидов, с использованием полипропиленовых контейнеров, что может привести к остановке движения отходов в шахте печи, вследствие расплавления и зависания наружной полимерной упаковки;

- пониженная ремонтопригодность наиболее теплонапряженных элементов.

Задачей настоящего изобретения является устранение указанных выше недостатков с обеспечением высокой степени безопасности и повышение экономичности переработки радиоактивных отходов, а также обеспечение возможности дополнительной переработки жидких горючих отходов.

Поставленная задача решается описываемым ниже способом переработки радиоактивных отходов, включающим подачу упаковок с отходами в плазменную шахтную печь, пиролиз отходов с окислением коксового остатка, вывод из печи шлакового расплава и пирогаза, дожигание пирогаза в камере сжигания, резкое охлаждение отходящих газов с последующей механической и абсорбционной очисткой, в котором подачу упаковок с отходами в плазменную печь осуществляют с автоматизированного склада через герметичный конвейер с обеспечением регулирования процесса загрузки, дожигание пирогаза осуществляют при температуре 1200-1350°С при подаче воздуха в камеру сжигания на двух уровнях, обеспечивающих подачу воздуха на уровне подачи пирогаза в форкамеру и подачу воздуха в верхнюю часть основного объема камеры сжигания, резкое охлажение отходящих газов осуществляют до температуры 200-250°С, а после абсорбционной очистки отходящие газы дополнительно охлаждают и подвергают доочистке от капельной влаги и аэрозолей.

Предпочтительно подачу воздуха в форкамеру камеры сжигания обеспечивают в количестве 50-80 об.% от общего расхода воздуха, необходимого для полного сжигания пирогаза, а в верхнюю часть основного объема в количестве 50-20 об.%.

Предпочтительно механическую очистку отходящих газов осуществляют на рукавных фильтрах с периодической импульсной регенерацией рукавов сжатым воздухом без отключения фильтра, при том после регенерации пыль собирают и возвращают на переработку в шахтную печь.

Поставленная задача решается также установкой радиоактивных отходов, которая содержит узел загрузки с отходами, плазменную шахтную печь с плавителем в подовой части печи и узлом слива шлака, соединенный с боксом для приема шлакового расплава, устройство для подачи воздуха в печь, газоход, камеру сжигания пирогаза, испарительный теплообменник для резкого снижения температуры отходящих газов, систему газоочистки, содержащую рукавный фильтр, скруббер и теплообменное устройство, насосы и емкости для реагентов и продуктов переработки, причем узел загрузки содержит загрузочный бункер, соединенный герметичным конвейером с автоматизированным складом хранения упаковок с отходами и оборудованный по меньшей мере одним датчиком наличия отходов, при этом загрузочный бункер снабжен по крайней мере двумя герметичными шиберными затворами, тепловым экраном и загрузочным патрубком, в верхней части шахта печи снабжена центробежно-струйными форсунками аварийного орошения, камера сжигания выполнена с форкамерой, снабжена плазмотроном, установленным в крышке форкамеры, и двумя устройствами подачи воздуха в камеру сжигания, одно из которых размещено на уровне подачи пирогаза в форкамеру, а другое размещено в верхней части основного объема камеры сжигания, система газоочистки дополнительно снабжена фильтром-сепаратором и фильтром тонкой очистки.

Предпочтительно печь и камера сжигания пирогаза содержат газоотводящую магистраль, оборудованную клапанами аварийного выброса газа и аварийной системой абсорбционной очистки.

Узел слива шлака в предложенной установке содержит сливной блок с центральным отверстием и стопором.

Предпочтительно печь содержит два плазменных генератора, характеризующихся возможностью изменения мощности каждого генератора от 80 до 170 кВт.

В предложенной установке устройство для подачи воздуха в шахтную печь размещено в нижней части шахты.

Рекомендовано выполнение шахты печи разъемной с размещением ее плавителя на тележке, при этом соединение между узлом слива шлака и боксом приема шлакового расплава также выполнено разъемным.

Дополнительно узел загрузки печи оснащен форсункой для подачи жидких горючих радиоактивных отходов.

В объеме вышеописанной совокупности признаков способа и установки решаются поставленные задачи, то есть устраняются недостатки, которые присущи техническому решению по прототипу.

Высокая безопасность заявленного процесса обеспечивается следующим.

Твердые радиоактивные отходы, упакованные в крафт-мешки, передаются на автоматизированный склад, состоящий из двух автоматических линий с двумя рядами стеллажей и штабелером в каждой линии. Отходы размещаются на стеллажах автоматизированного склада в индивидуальных упаковках или в кассетах. В процессе переработки упаковки с отходами с автоматизированного склада с помощью управляющего комплекса штабелерами подают в узел загрузки. Загрузку отходов в печь регулируют с помощью комплекса датчиков наличия отходов, расположенных в узле загрузки и в верхней части шахты под загрузочным патрубком. Датчики наличия отходов в различных устройствах узла загрузки и привода механизмов связаны в локальные схемы управления, позволяющие производить загрузку отходов как в автоматическом, так и ручном режимах. Принятые меры обеспечивают минимальный контакт персонала с радиоактивными отходами.

Безопасность и экономичность процесса связана с уменьшением объема дымовых газов, поскольку используются только плазменные генераторы без топливных вставок и отсутствует дополнительная подача окислителя и топлива в шахту печи, а также с организацией отвода аварийных взрывных газов из печи и камеры сжигания через газоотводящую магистраль, оборудованную клапанами аварийного выброса газов.

Кроме того, дополнительная система очистки в виде газового фильтра-сепаратора и фильтров тонкой очистки позволяют снизить выброс вредных веществ в атмосферу.

Экономичность способа также связана с тем, что в процессе переработки образуется пирогаз, обедненный кислородом и содержащий значительные количества горючих неорганических (оксид углерода, водород, сажа) и органических (газообразные углеводороды и их кислородные производные, смолы и т.п.).

Подача воздуха в камеру сжигания двумя заявленными потоками обеспечивает полное сжигание пирогаза. Ниже 1200°С нецелесообразно поддерживать температуру в камере сжигания, так как не будет обеспечено полное дожигание пирогаза, а выше 1350°С поднимать температуру нецелесообразно.

Изобретение обеспечивает переработку как горючих, так и негорючих твердых радиоактивных отходов, а также возможность ввода жидких горючих радиоактивных отходов в верхнюю часть шахты печи через форсунку, что расширяет виды отходов, пригодных к переработке.

Устройство узла загрузки заявленным образом защищает его от теплового воздействия печи, обеспечивает герметичность узла и повышает надежность работы установки в целом.

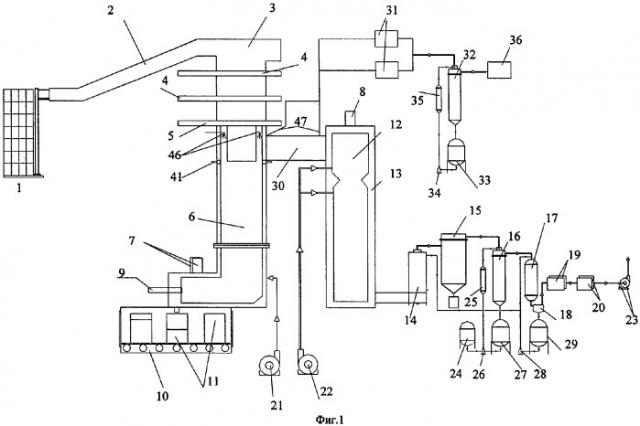

Способ и устройство для переработки отходов низкого и среднего уровня активности иллюстрируются чертежами, предоставленными на фиг.1 и фиг.2.

На фиг.1 - схема, по которой реализован способ переработки.

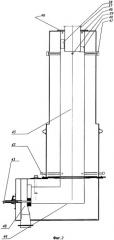

На фиг.2 - общий вид плазменной шахтной печи в разрезе.

На схеме, представленной на фиг.1, изображены: 1 - автоматизированный склад хранения отходов, 2 - конвейер, 3 - загрузочный бункер, 4 - шиберные затворы, 5 - тепловой экран, 6 - плазменная шахтная печь, 7 - плазменные генераторы постоянного тока печи, 8 - плазменный генератор камеры сжигания пирогаза, 9 - узел слива шлака, 10 - бокс приема шлакового расплава, 11 - приемные контейнеры, 12 - форкамера камеры сжигания пирогаза, 13 - камера сжигания пирогаза, 14 - испарительный теплообменник, 15 - рукавный фильтр, 16 - скруббер, 17 - кожухотрубчатый холодильник, 18 - газовый сепаратор, 19 - смеситель газовый, 20 - фильтр тонкой очистки, 21 - дутьевой вентилятор в печь, 22 - дутьевой вентилятор в камере сжигания пирогаза, 23 - вытяжной вентилятор, 24 - емкость-дозатор щелочи, 25 - теплообменник, 26, 28 - насосы, 27 - емкость оборотная, 29 - сборник конденсата, 30 - газоход (участок между печью и камерой сжигания), 31 - взрывные клапаны, 32 - абсорбер, 33 - оборотная емкость, 34 - насос, 35 - теплообменник, 36 - фильтр, 46 - форсунки аварийного орошения, 47 - газоотводящая магистраль аварийных взрывных газов.

На фиг.2 представлен разрез печи, на котором изображены:

загрузочный патрубок 37, канал выхода пирогаза 38, форсунка для подачи жидких горючих радиоактивных отходов 39, канал взрывных клапанов 40, датчик наличия отходов 41, устройство подачи воздуха 42, стопорное устройство 43, плавитель 44, шахта 45, сливной канал 48.

Ниже приведен пример реализации способа на заявленной установке.

Пример.

Твердые радиоактивные отходы, упакованные в крафт-мешки, доставляются спецавтотранспортом в оборотных контейнерах или кассетах с участка сортировки и подготовки отходов на участок приема и входного контроля, где разгружаются, проходят регистрацию штрих-кодовой информации (о морфологическом и радионуклидном составе, удельной активности, массе, мощности дозы), дозиметрический контроль и передаются на автоматизированный склад 1, состоящий из двух автоматических линий с двумя рядами стеллажей и штабелером в каждой линии. Отходы размещаются на стеллажах автоматизированного склада 1 в индивидуальных упаковках или в кассетах в количестве суточного запаса для переработки. В процессе переработки упаковки (кассеты) с отходами, уровень активности которых 3,7×106 Бк/кг, с автоматизированного склада 1 с помощью управляющего комплекса штабелерами подают на конвейер 2, откуда направляют в загрузочный бункер 3. Герметичность узла обеспечивают системой шиберных затворов 4. Отходы, поданные конвейером 2 в загрузочный бункер 3, через систему шиберных затворов 4, тепловой экран 5 и загрузочный патрубок 37 подают в плазменную шахтную печь 6.

Загрузку отходов в плазменную шахтную печь 6 регулируют с помощью комплекса датчиков наличия отходов, расположенных в узле загрузки и в верхней части шахты под загрузочным патрубком 37.

В шахте плазменной печи 6 осуществляются все стадии конверсии радиоактивных отходов (сушка, пиролиз, окисление коксового остатка и расплавление шлака) с получением шлакового расплава и пирогаза в качестве продуктов. Шлаковый расплав накапливается в плавителе 44. Нагрев плавителя 44 обеспечивают два плазменных генератора 7 с изменяемой в диапазоне от 80 до 170 кВт электрической мощностью, в которых плазмообразующим газом служит сжатый воздух. В торцевой части плавителя 44 установлен узел слива шлака 9, состоящий из сливного блока с центральным отверстием и стопора 43, закрепленного в водоохлаждаемом держателе, и водоохлаждаемого стопорного щита с размещенными на нем средствами наблюдения за процессом слива. При выводе стопора 43 из канала сливного блока осуществляется выпуск шлакового расплава из плавителя 44. Под плавителем 44 расположен герметичный бокс приема шлакового расплава 10, в котором осуществляется сбор расплавленного шлака в металлические контейнеры 11 с последующей их выдержкой и охлаждением. Контейнеры 11, заполненные шлаком, извлекаются из бокса, после чего загружаются в невозвратный защитный контейнер, который проходит паспортизацию и маркировку, и затем направляется в хранилище твердых отходов.

В верхнюю часть шахты через форсунку 39 подают дополнительно жидкие углеводородные отходы с уровнем активности, равным 1×104 Бк/л, которые поступают в шахту печи и сгорают одновременно с упаковками твердых отходов.

В верхней части шахты по углам теплового экрана установлены центробежно-струйные водяные форсунки 46 для аварийного снижения температуры и предотвращения воспламенения пирогаза.

Образующийся в плазменной печи 7 пирогаз с температурой плюс 250...300°С по футерованному газоходу поступает в верхнюю часть (форкамеру) камеры сжигания пирогаза 13. Из плазменной печи 6 и камеры сжигания пирогаза 13 смонтирован газоотвод 47. На газоотводе параллельно размещаются взрывные клапаны 31, служащие для аварийного выброса пирогаза при повышении давления в газовом тракте свыше 5 кПа. После взрывных клапанов установлена система очистки аварийного выхлопа, состоящая из абсорбера 32 и блока фильтров 36. В абсорбере организована постоянная циркуляция щелочного раствора для охлаждения газов и нейтрализации кислых компонентов.

Источником нагрева в форкамере является плазменный генератор 8, устанавливаемый по центру в крышке камеры сжигания пирогаза 13, аналогичный используемым в плавителе печи. Плазменный генератор 8 камеры сжигания 13 после начала загрузки отходов в печь используется также для поддержания устойчивого горения пирогаза, далее сжигание пирогаза при достаточной его калорийности происходит в автотермическом режиме.

В форкамеру тангенциально тремя потоками на одном уровне с входом пирогаза подается дутьевой воздух в количестве 60% от общего расхода воздуха, необходимого для полного сжигания пирогаза, а 40% воздуха вводится тангенциально в верхнюю часть основного объема камеры сжигания пирогаза за пережимом в сечении аппарата. Дутьевой воздух подается дутьевыми вентиляторами 22. На воздуховодах установлены дистанционно регулируемые заслонки с электроприводом. Температура газов в камере сжигания пирогаза составляет ˜ 1250°С. Повышенная температура по сравнению с прототипом позволяет произвести более глубокую конверсию недогоревших в шахтной печи аэрозольных частиц и образовавшихся в результате сгорания отходов углеводородов. Дымовые газы при температуре, установленной в камере сжигания, поступают по футерованному газоходу из камеры сжигания 13 в нижнюю часть испарительного теплообменника 14, представляющего собой цилиндрический полый футерованный аппарат, в котором происходит резкое снижение температуры дымовых газов до плюс 200°С, обеспеченное полным испарением распыляемой пневматическими форсунками орошающей жидкости или конденсата и разбавлением подаваемым для распыления воздухом. Форсунки в количестве 3 шт. установлены в верхней части испарительного теплообменника. Количество подаваемой орошающей жидкости регулируется автоматически вентилями с электроприводом в зависимости от заданной температуры дымовых газов после испарительного теплообменника. Резкое охлаждение отходящих газов с температуры 1250°С до температуры 200°С позволяет подавить образование диоксинов.

После испарительного теплообменника 14 отходящие газы поступают на установленные параллельно рукавные фильтры 15, где улавливается основная доля твердых аэрозольных (пылевых) частиц. Один фильтр используется в качестве рабочего аппарата, другой - в качестве резервного. Фильтры работают в непрерывном режиме: после набора пыли на фильтрующих рукавах и повышения аэродинамического сопротивления аппарата до 1,5...2 кПа производится импульсная регенерация рукавов сжатым воздухом без выключения фильтра из схемы очистки газов, а при потере способности к регенерации и накоплении высокой остаточной активности производится их замена. Пыль, сброшенная при регенерации с рукавов, собирается в бункерах рукавных фильтров, а по окончании кампании переработки отходов выгружается в контейнеры с помощью шнековых устройств и направляется снова на переработку в шахтную печь.

Очищенные в рукавном фильтре 15 отходящие газы направляются в скруббер 16, где в трубе Вентури происходит интенсивное орошение нисходящего газового потока щелочным раствором, распыляемым центробежно-струйной форсункой. В средней части скруббера по ходу восходящего движения отходящих газов встроен инерционный каплеотбойник - брызгоуловитель. В скруббере отходящие газы охлаждаются до температуры плюс 50±5°С, а также дополнительно очищаются от кислых газов и аэрозолей. После скруббера 16 отходящие газы охлаждаются в трубном пространстве кожухотрубчатого холодильника 17, охлаждающая вода подается в межтрубное пространство. Доочистка охлажденных до плюс 25...35°С отходящих газов от капельной влаги осуществляется в газовом сепараторе 18.

После подогрева за счет разбавления в смесителе газовом 19 горячим воздухом, отходящие газы проходят очистку на фильтрах тонкой очистки 20, снабженным фильтрующим материалом на основе ультратонкого стекловолокна, от аэрозолей и далее вытяжными вентиляторами 23 направляются на выброс.

В результате проведенных испытаний было установлено следующее.

Благодаря использованию автоматизированного склада, системы конвейеров, системы шиберных затворов, датчиков наличия отходов производительность системы загрузки отходов в печь повышена до 250 кг/час.

В заявляемом способе объем дымовых газов по сравнению с прототипом снижен в среднем в 1,5-2 раза.

Заявляемый способ позволяет перерабатывать также и жидкие горючие радиоактивные отходы без опасности нарушения технологического режима переработки.

За счет увеличения температуры в камере сжигания пирогаза на 200...350°С по сравнению со способом-прототипом, более глубокого охлаждения в испарительном теплообменнике (до 200...250°С), а также использования фильтров тонкой очистки значительно повысилась степень очистки отходящих газов от аэрозолей, радионуклидов и вредных веществ.

Заявляемый способ обеспечивает повышение качества получаемого конечного продукта, т.к. в конечном продукте отсутствует свободный углерод, а также отсутствуют включения металлов в чистом виде.

Кроме того, достигнуто упрощение устройства вследствие использования двух плазменных генераторов, отсутствия дополнительных линий для подачи окислителя в шахту, наличия только одного узла слива шлака, а также вследствие отказа от использования топливных вставок.

В процессе работы установки не наблюдалось случаев забивания газохода фрагментами ТРО.

Повышены безопасность установки и ее ремонтопригодность.

1. Способ переработки радиоактивных отходов, включающий подачу упаковок с отходами в плазменную шахтную печь, пиролиз отходов с окислением коксового остатка, вывод из печи шлакового расплава и пирогаза, дожигание пирогаза в камере сжигания, резкое охлаждение отходящих газов с последующей механической и абсорбционной очисткой, отличающийся тем, что подачу упаковок с отходами в плазменную печь осуществляют с автоматизированного склада через герметичный конвейер с обеспечением регулирования процесса загрузки, дожигание пирогаза осуществляют при температуре 1200-1350°С при подаче воздуха в камеру сжигания на двух уровнях, обеспечивающих подачу воздуха на уровне подачи пирогаза в форкамеру и подачу воздуха в верхнюю часть основного объема камеры сжигания, резкое охлаждение отходящих газов осуществляют до температуры 200-250°С, а после абсорбционной очистки отходящие газы дополнительно охлаждают и подвергают доочистке от капельной влаги и аэрозолей.

2. Способ по п.1, отличающийся тем, что подачу воздуха в форкамеру камеры сжигания обеспечивают в количестве 50-80 об.% от общего расхода воздуха, необходимого для полного сжигания пирогаза, а в верхнюю часть основного объема в количестве 50-20 об.%.

3. Способ по п.1, отличающийся тем, что механическую очистку отходящих газов осуществляют на рукавных фильтрах с периодической импульсной регенерацией рукавов сжатым воздухом без отключения фильтров, притом после регенерации пыль собирают и возвращают на переработку в шахтную печь.

4. Установка для переработки радиоактивных отходов, содержащая узел загрузки отходов, плазменную шахтную печь с плавителем в подовой части печи и узлом слива шлака, соединенным с боксом для приема шлакового расплава, устройство для подачи воздуха в печь, газоход, камеру сжигания пирогаза, испарительный теплообменник для резкого снижения температуры отходящих газов, систему газоочистки, содержащую рукавный фильтр, теплообменное устройство и скруббер, насосы и емкости для реагентов и продуктов переработки, отличающаяся тем, что узел загрузки отходов содержит загрузочный бункер, соединенный герметичным конвейером с автоматизированным складом хранения упаковок с отходами, и оборудованный, по меньшей мере, одним датчиком наличия отходов, при этом загрузочный бункер снабжен, по меньшей мере, двумя герметичными шиберными затворами, тепловым экраном и загрузочным патрубком, в верхней части шахта печи дополнительно снабжена центробежно-струйными форсунками аварийного орошения, камера сжигания выполнена с форкамерой, снабжена плазмотроном, установленным в крышке форкамеры, и двумя устройствами подачи воздуха в камеру сжигания, одно из которых размещено на уровне подачи пирогаза в форкамеру, а второе размещено в верхней части основного объема камеры сжигания, система газоочистки дополнительно снабжена фильтром-сепаратором и фильтром тонкой очистки.

5. Установка по п.4, отличающаяся тем, что шахтная печь и камера сжигания снабжены газоотводящей магистралью, оборудованной клапанами аварийного выброса газа и аварийной системой абсорбционной очистки.

6. Установка по п.4, отличающаяся тем, что узел слива шлака содержит сливной блок с центральным отверстием и стопором.

7. Установка по п.4, отличающаяся тем, что печь содержит два плазменных генератора, характеризующиеся возможностью изменения мощности каждого от 80 до 170 кВт.

8. Установка по п.4, отличающаяся тем, что устройство для подачи воздуха в шахтную печь размещено в нижней части шахты.

9. Установка по п.4, отличающаяся тем, что шахта печи выполнена разъемной, причем плавитель печи размещен на тележке, и соединение между узлом слива шлака и боксом для приема шлакового расплава также выполнено разъемным.

10. Установка по п.4, отличающаяся тем, что узел загрузки печи дополнительно оснащен форсункой для подачи жидких горючих радиоактивных отходов в печь.