Связующее на основе синтетических смол для стеклотекстолита электротехнического назначения

Иллюстрации

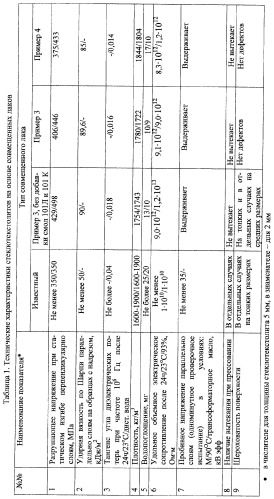

Показать всеИзобретение относится к электроизоляционным материалам, а именно к связующему на основе синтетических смол для изготовления слоистых пластиков или стеклотекстолитов, используемых, например, в изоляции низковольтной аппаратуры. Основным недостатком известных связующих является трудно прогнозируемый и в ряде случаев плохо воспроизводимый режим отверждения при прессовании. Вследствие этого в процессе прессования может иметь место вытекание связующего и значительные его потери, а также дефектообразование на поверхности стеклотекстолита. Техническим результатом изобретения является снижение вытекания связующего в процессе прессования и устранение дефектов на поверхности стеклотекстолита. Предлагается следующее связующее для производства стеклотекстолита, в мас.%: резольная смола - 12-16, новолачная смола СФ-010 - 12-16, эпоксидная смола - 12-16, п-трет-бутилфенолоформальдегидная смола 101Л или 101К - 0,5-1,5, спиртотолуольная смесь (1:1) - 40-50. 1 ил., 1 табл.

Реферат

Изобретение относится к электроизоляционным материалам, а именно, слоистым пластикам (стеклотекстолитам), используемым, например, в изоляции низковольтной аппаратуры.

Известны связующие на основе резольных и эпоксидных смол [Бахман В., Мюллер К. Фенопласты. М., 1978, Гл.1; Кноп А., Шейб В. Фенольные смолы и материалы на их основе. М.: Химия, 1983]. Основным недостатком этих композиций является труднопрогнозируемый и в ряде случаев плохо воспроизводимый режим отверждения связующего при прессовании. Вследствие этого в процессе прессования может иметь место вытекание связующего и значительные его потери, а также дефектообразование на поверхности стеклотекстолита.

Введение модифицирующих добавок, например, ε-капролактама [Сидоренко К.С., Дулицкая Г.М., Зинин Е.Ф. и др. Связующее для электроизоляционного фенопласта. А.С. №1083238. БИ №12] позволяет несколько улучшить качество стеклотекстолита, но полностью не решает проблемы.

Цель изобретения - снижение вытекания связующего в процессе прессования и устранение дефектов на поверхности стеклотекстолита.

Поставленная цель достигается тем, что связующее содержит резольную, новолачную, эпоксидную и п-трет-бутилфенолформальдегидную смолы в органическом растворителе при следующем соотношении компонентов, %:

| - резольная смола | 12-16 |

| - новолачная смола СФ-010 | 12-16 |

| - эпоксидная смола ЭД-16 | 12-16 |

| - п-трет-бутилфенолоформальдегидная смола | 0,5-1,5 |

| - спиртотолуольная смесь, мас.% (1:1) | 40-50 |

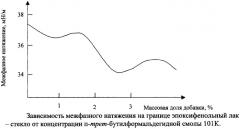

Введение новолачной смолы в систему позволяет получать высокополимер на ранней стадии реакции отверждения (выше 100°С) за счет концевых метилольных групп новолачной смолы и метилольных групп резольной компоненты. Указанная реакция предшествует конденсации эпоксидных и фенольных гидроксильных групп резола и новолака, которая протекает при более высоких температурах (выше 140°С). В отсутствие образования высокополимера при низких температурах наблюдается процесс вытекания связующего - добавление новолака существенно снижает вязкость системы на ранней стадии отверждения и препятствует вытеканию. Фенолоформальдегидные смолы на основе п-трет-бутилфенола существенно повышают растекаемость эпоксидно-фенольных композиций на стекле. Это явление может быть объяснено снижением межфазного натяжения на границе раздела связующее - стекло (чертеж). п-Трет-бутилфенолформальдегидные смолы являются термически устойчивыми и сохраняют поверхностно-активные свойства при повышенных температурах. Это свойство небольших добавок п-трет-бутилфенолформальдегидных смол способствует более равномерному распределению связующего в пакетах препрегов при прессовании и устранению поверхностных дефектов на стеклотекстолите.

Таким образом, в результате использования предлагаемой композиции для получения препрегов и последующем их прессовании удается практически полностью исключить вытекание связующего при прессовании и избежать образования дефектов на поверхности стеклотекстолита.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение резольной смолы

В реактор объемом 4,0 м3, снабженным якорной мешалкой, пароводяной рубашкой, обратным и наклонным конденсатором и системой вакуумирования (до 0,6 кгс/см2 разрежения) загружают 1395 кг 86%-ного раствора фенола в воде, 1200 кг 37%-ного раствора формалина в воде и 72 кг 25%-ного водного раствора аммиака и нагревают до 57-63°С при охлаждении обратного холодильника водой. Дальнейший подъем температуры происходит за счет экзотермической реакции: по достижении температуры 90-100°С наблюдается кипение реакционной смеси. При температуре кипения реакционную смесь выдерживают 3-5 мин, затем подают охлаждающую воду на наклонный холодильник, отключают охлаждающую воду на обратном холодильнике и отгоняют воду при вакуумировании системы и температуре 65-80°С. После начала загустевания смолы начинают отбор проб. Синтез считают законченным, когда проба смолы при охлаждении затвердевает и слегка резинит. Готовую смолу растворяют в спиртотолуольной смеси, мас.% (1:1). Массовая доля нелетучих в растворе должна быть (60±2)%.

Пример 2. Изготовление совмещенного связующего на основе смолы 101Л

В качестве новолака используют фенолоформальдегидную смолу СФ-010 (ГОСТ 18694-80); в качестве эпоксидной используют смолу ЭД-16 (ГОСТ 10587-84); в качестве п-трет-бутилфенолформальдегидной - смола 101Л (ТУ 6-10-1261-80).

В реактор объемом 6,0 м3, снабженным якорной мешалкой, пароводяной рубашкой, обратным и наклонным конденсатором и системой вакуумирования (до 0,6 кгс/см2 разрежения) загружают 1696 кг резольной смолы в виде 60%-ного раствора в органических растворителях, 2120 кг эпоксидной смолы ЭД-16 в виде 75%-ного раствора в толуоле. При перемешивании и слабом нагревании (до 50°С) в раствор постепенно вводят 1272 кг новолачной смолы СФ-010 и 40 кг п-трет-бутилфенолформальдегидной смолы 101Л. Совмещенный продукт перемешивают до полного растворения твердых смол. Перед пропиткой совмещенный лак разбавляют до рабочей вязкости спиртотолуольной смесью, мас.% (1:1).

Пример 3. Изготовление совмещенного связующего на основе смолы 101К

В качестве новолака используют фенолоформальдегидную смолу СФ-010 (ГОСТ 18694-80); в качестве эпоксидной используют смолу ЭД-16 (ГОСТ 10587-84); в качестве п-трет-бутилфенолформальдегидной - смола 101К (ТУ 6-10-1261-80).

В реактор объемом 6,0 м3, снабженным якорной мешалкой, пароводяной рубашкой, обратным и наклонным конденсатором и системой вакуумирования (до 0,6 кгс/см2 разрежения) загружают 1696 кг резольной смолы в виде 60%-ного раствора в органических растворителях, 2120 кг эпоксидной смолы ЭД-16 в виде 75%-ного раствора в толуоле. При перемешивании и слабом нагревании (до 50°С) в раствор постепенно вводят 1272 кг новолачной смолы СФ-340 и 51 кг п-трет-бутилфенолформальдегидной смолы 101К. Совмещенный продукт перемешивают до полного растворения твердых смол. Перед пропиткой совмещенный лак разбавляют до рабочей вязкости спиртотолуольной смесью, мас.% (1:1).

Пример 4. Получение препрегов на основе стеклотканей и совмещенных смол

Получение препрега осуществляют на пропиточной машине по технологическому режиму:

| - температура в шахте пропиточной машины, °С | 100-115 |

| - скорость пропитки, м/с | до 4 |

| - рабочая плотность лака, г/см3 | 0,962-0,967 |

Полученный препрег имеет следующие характеристики:

| - массовая доля смолы, % | 38-40 |

| - массовая доля летучих веществ, %, не более | 2,5 |

| - массовая доля растворимой смолы, %, не менее | 90 |

| - вытекание смолы, %, не более | 20 |

| - время гелеобразования связующего, с, не менее | 60 |

Пример 5. Получение стеклотекстолита прессованием

Прессование осуществляют на вертикальных прессах с двумя ступенями по температуре и давлению. Собранный пакет препрега помещают в пресс, поднимают за 45 мин температуру до 100-120°С, устанавливают давление 15-20 кгс/см2 и выдерживают 30 мин. Поднимают температуру до 155-160°С, устанавливают давление 40-45 кгс/см2 и выдерживают из расчета 20 мин на 1 мм толщины пакета. После выдержки пресс охлаждают и извлекают пакет.

Связующее на основе синтетических смол для стеклотекстолита электротехнического назначения, отличающееся тем, что, с целью повышения технологических свойств связующего, снижения его вытекания в процессе прессования и устранения дефектов на поверхности стеклотекстолита, связующее содержит следующие компоненты, мас.%:

| резольная смола | 12-16 |

| новолачная смола СФ-010 | 12-16 |

| эпоксидная смола ЭД-16 | 12-16 |

| п-трет-бутилфенолоформальдегидная смола 101Л или 101К | 0,5-1,5 |

| спиртотолуольная смесь, мас.% (1:1) | 40-50 |