Способ сборки электрической машины

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности - к технологии и технологическому оборудованию для сборки электрических машин, и может быть использовано при ремонте погружных центробежных электронасосов, применяемых для добычи нефти из глубинных скважин. Сущность изобретения состоит в том, что на этапе сборки измеряют активное сопротивление пакетов ротора, приведенное к обмотке статора; формируют массив данных, упорядоченный по отклонениям от номинальной величины активного сопротивления пакетов пополняемого технологического запаса и комплектуют оптимальные наборы для сборки сердечника ротора из пакетов с положительными и отрицательными отклонениями сопротивлений для получения минимального отклонения от номинального значения у суммарного приведенного сопротивления обмотки ротора. Технический результат - обеспечение на этапе сборки погружного электродвигателя стабильного и оптимального значения приведенного активного сопротивления его роторной обмотки, нечувствительного к допускам и отклонениям сопротивлений самостоятельных короткозамкнутых обмоток пакетов ротора, за счет чего достигается наибольший КПД электродвигателя и обеспечивается его стабильность в условиях производственных разбросов параметров пакетов ротора, что позволяет снизить до минимума энергозатраты на эксплуатацию погружных электродвигателей в нефтяных скважинах. Следует отметить в этой связи, что основным режимом работы погружных электроустановок с центробежными насосами является установившийся режим с коэффициентом загрузки электродвигателя по мощности, составляющим 0,7...0,8. 16 ил., 4 табл.

Реферат

Изобретение относится к электротехнике, в частности к технологии и технологическому оборудованию для сборки электрических машин, и может быть использовано при ремонте погружных центробежных электронасосов, применяемых для добычи нефти из глубинных скважин.

Известен способ сборки асинхронных электродвигателей общепромышленного назначения [1], при котором производят штамповку листов сердечника ротора и статора из рулонной электротехнической стали, сборку листов сердечника ротора на оправку, прессование, установку в его пазы короткозамкнутой обмотки с замыкающими кольцами и вентиляционными лопатками, выпрессовку оправки, запрессовывание вала в подогретый сердечник с удержанием от смещения натягом посадки, производство после сборки механической обработки наружной поверхности сердечника и шеек вала - под посадку подшипников, динамическую балансировку ротора и напрессовку подшипников, сборку листов сердечника статора на оправку, прессование, скрепление, обработку наружной поверхности сердечника статора под посадку в станину, укладку в пазы обработанного сердечника изоляции, обмотки и клина, припаивание выводных концов, формирование лобовых частей, скрепление их бандажом, пропитку обмотки в лаке, ее сушку, подготовку заготовок корпуса, щитов, коробки выводов, вентилятора, механическую обработку литых деталей, сборку двигателя путем сборки статора, запрессовки сердечника в станину, обработке на базе внутреннего диаметра сердечника посадочных поверхностей под щит и поверхности лап, сборки коробки выводов, заведения в собранный статор ротора, установку на подшипники щитов с креплением их и напрессовки их на посадочные места станины, установке вентилятора, его кожуха, грузовых болтов и заземления, испытания собранного двигателя, окраску, консервацию и упаковку.

Известный способ неприменим для сборки погружных электродвигателей, например серий ПЭД или ПС ЭД, т.к. электродвигатели такого рода имеют вертикальное исполнение, герметичную и маслозаполненную конструкцию, малый диаметр корпуса (не более 150 мм) и большую длину (иногда более 8 м), протяжную трехфазную обмотку статора и ряд самостоятельных обмоток у ротора, расположенных в осевом направлении вдоль оси вала, пустотелый вал с размещенными на нем промежуточными опорными подшипниками скольжения и другие существенные отличия (см. приложение 1) от электродвигателей общепромышленных серий, несовместимые с технологическими возможностями данного способа. Известен также способ изготовления погружного электродвигателя с постоянными магнитами [2], включающий шихтовку и запрессовку беспазового пакета статора в корпус электродвигателя, укладку гладкой беспазовой обмотки статора в немагнитный каркас, размещаемый внутри шихтованного пакета беспазового статора, и установку ротора с постоянными магнитами. Данный способ пригоден только для электродвигателей, содержащих беспазовый статор с обмоткой и явнополюсный ротор с высококоэрцитивными магнитами.

В [3] приводится описание сборки погружных электрических машин для приводов гребных винтов, лебедок и движителей подводных глубоководных аппаратов. По данному способу производят сборку корпуса с пакетом сердечника статора без обмотки, одновременно осуществляют сборку сердечника ротора с валом, после чего производят монтаж короткозамкнутой обмотки ротора с размещением пластин-протекторов в выбранные симметричные друг другу пазы, производят монтаж остальных деталей. Центрируют подшипниковые щиты и ротор относительно расточки пакета статора, потом производят полную промежуточную сборку машины, проверяют механические параметры и разбирают электрическую машину для балансировки ротора и укладки протяжной обмотки статора из обмоточного провода с полимерной изоляцией, причем после намотки каждой фазы проверяют ее сопротивление изоляции при погружении статора в солевую воду, после чего производят окончательную сборку электрической машины. Способ [3] применяется для сборки машин с относительно коротким статором и не подходит для сборки погружных асинхронных двигателей центробежных насосов, поскольку у электродвигателей такого рода соотношение между длиной их активной части и наружным диаметром в 50...70 раз превосходит значения, принятые в обычных электрических машинах, не предназначенных для эксплуатации в нефтяных скважинах.

В [4] и [5] рассмотрены конструкция и характеристики асинхронных двигателей, применяемых в установках погружных центробежных насосов для добычи нефти, а также технологические процессы изготовления обмоток и изоляции, сборки магнитных систем, технологические процессы сборки и испытания таких асинхронных двигателей. По технической сущности и достигаемым результатам способ сборки по /4/ является наиболее близким к заявляемому способу и принимается за прототип.

Согласно данному способу статор электрической машины собирают из активных пакетов статорного железа и немагнитных пакетов, активные и немагнитные пакеты запрессовывают в корпус машины в чередующемся порядке, в строго ориентированном состоянии и закрепляют с обоих концов по торцам запорными кольцами, контролируют прямолинейность внутренней расточки статора, в пазы статора укладывают протяжную трехфазную обмотку из обмоточного провода с полимерной изоляцией, ротор с сердечником собирают из отдельных пакетов, имеющих каждый самостоятельную короткозамкнутую обмотку, пакеты устанавливают на шпонку на общий вал, поочередно с пакетами устанавливают между ними и по концам вала промежуточные подшипники скольжения, группы пакетов фиксируют на валу стопорными кольцами, все пакеты, собранные на валу затягивают гайкой, и производят монтаж остальных деталей электрической машины.

Известный способ сборки приводит к повышению энергозатрат и денежных средств при эксплуатации погружного электродвигателя. Эти недостатки вызываются преимущественно отклонениями активного сопротивления короткозамкнутой обмотки ротора от номинального значения, обусловленными аналогичными отклонениями активных сопротивлений самостоятельных короткозамкнутых обмоток отдельных пакетов ротора от их номинальной величины. В соответствии с [4] номинальное активное сопротивление пакета ротора , приведенное к обмотке статора можно выразить уравнением

в котором приняты следующие обозначения: - активное сопротивление обмотки ротора, приведенное к обмотке статора; n - число пакетов ротора; m - число фаз обмотки статора электродвигателя; wЭ - эквивалентное число витков фазы статора электродвигателя; z2 - число стержней ротора; fСК - коэффициент скоса; RС и RK - соответственно сопротивления стержня пакета и короткозамыкающего кольца, равные

где lC - длина стержня одного пакета, см; qC - площадь сечения стержня, мм2; ρC - удельное сопротивление материала стержня в ; KR - коэффициент, учитывающий вытеснение тока стержня; DK - диаметр кольца пакета в см; qK - площадь сечения кольца в мм2; γ - коэффициент привидения тока кольца к току стержня. В процессе изготовления и сборки асинхронных двигателей сопротивления RC и RK могут отклоняться от номинальных значений. Наиболее существенными причинами таких отклонений являются изменения геометрических параметров lC, qC, DK, qK,а также удельных сопротивлений ρC и ρK, вызванные нестабильностью тепловых режимов технологических процессов обработки магнитопроводов и обмоток, нестабильностью характеристик оборудования и инструмента при выполнении таких операций, как штамповка, резка, шихтовка, механообработка [6], влиянием случайных субъективных факторов при выполнении ручных операций, а также неточностью сборки магнитопроводов, обмоток и ротора на существующих полуавтоматических и автоматических сборочных линиях [7, 8, 9].

Технологические отклонения сопротивлений RC и RK приводят к появлению производственных погрешностей значений активного сопротивления обмотки ротора, равных

где - относительное отклонение от номинального значения сопротивления обмотки ротора, приведенное к обмотке статора; - рассеивание относительного значения сопротивления короткозамкнутой обмотки i-того пакета, приведенное к обмотке статора. Для набора данных о технологических отклонениях приведенного активного сопротивления пакета ротора и вариациях других электромагнитных параметров было проведено статистическое исследование партии пакетов ротора погружного электродвигателя типа ЭД 28-117М 28kW 900V в количестве 271 шт. (см. приложение 2). В результате анализа экспериментальных данных установлено следующее.

1. Пакеты ротора электродвигателя в испытуемой партии имеют существенный технологический разброс по их электромагнитным параметрам. Относительные отклонения значений активного сопротивления пакетов от номинальной величины находятся в интервале от 0,35 до - 0,25 (см. приложение 2, фиг.16, на которой цифрой 1 отмечено относительное номинальное значение сопротивления ). Среднее квадратическое отклонение сопротивления от номинального значения, определенное из упорядоченного графика (фиг.16), составляет 0,1. Технологический разброс индуктивного сопротивления пакетов и других электромагнитных параметров имеет сравнительно меньшие значения.

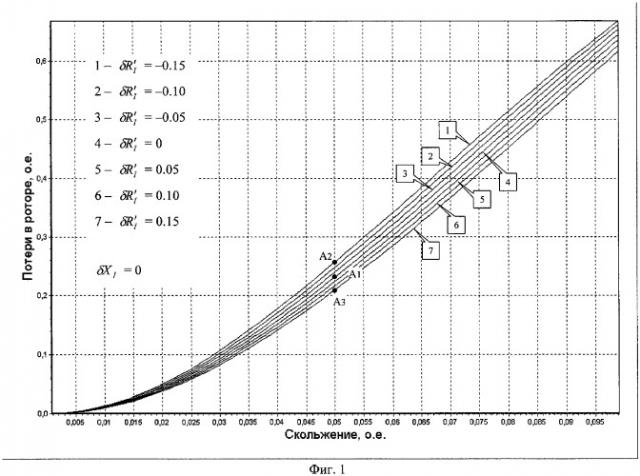

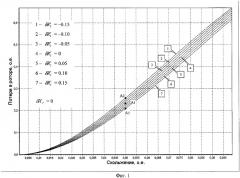

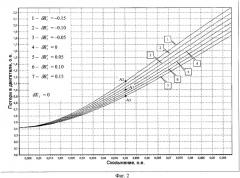

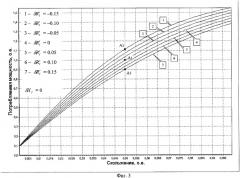

2. Комплектация ротора из пакетов, отклоняющихся от номинального значения в сторону уменьшения активного сопротивления, приводит к снижению коэффициента полезного действия (КПД) электродвигателя. Это происходит из-за роста тока в фазах статорной обмотки. В результате растут потери мощности в роторе (фиг.1, расчетные кривые 1, 2, 3), суммарные потери в двигателе (фиг.2, расчетные кривые 1, 2, 3), и повышается мощность, потребляемая им из питающей сети (фиг.3, кривые 1, 2, 3).

3. Комплектация ротора из пакетов, отклоняющихся от номинального значения в сторону повышения активного сопротивления приводит соответственно к повышению КПД погружного электродвигателя. Это обусловлено снижением тока в фазах статорной обмотки. В результате понижаются потери мощности в роторе (фиг.1, кривые 5, 6, 7), суммарные потери в двигателе (фиг.2, кривые 5, 6, 7), и понижается потребляемая им мощность (фиг.3, кривые 5, 6, 7) из промысловой сети.

На фиг.4а, б приведены зависимости КПД от относительной выходной мощности на валу Р2, рассчитанные для двух электродвигателей типа ЭД28-117М 28kW 900V с заводскими номерами 080952 и 000371. Электродвигатель 080952 укомплектован пакетами, имеющими максимальное активное сопротивление и примерно одинаковые индуктивные сопротивления (набор №7, комплектация по 7 пакетов фиг.4б), а электродвигатель 000371 (фиг.4а) - пакетами с минимальными активными и примерно одинаковыми индуктивными сопротивлениями (набор №1, комплектация по 7 пакетов). Из графиков видно, что в первом случае КПД повышается в номинальном режиме на 3%, а во втором случае понижается в номинальном режиме на 4%. Результаты расчетов прошли экспериментальную проверку на Сургутской центральной базе проката и обслуживания электропогружных установок Сургутнефтегаза (СЦБПО ЭПУ) и нашли свое полное подтверждение (фиг.5, 6).

Из расчетных и экспериментальных данных вытекает возможность направленного воздействия на величину КПД погружного асинхронного электродвигателя в диапазоне до 7% на этапе его сборки путем рациональной комплектации пакетов ротора на основании предварительного измерения их активного сопротивления приведенного к статорной обмотке. В известных способах сборки [4, 5, 9] погружных электродвигателей набор пакетов ротора традиционно комплектуется без измерения их активного сопротивления, а именно по мере изготовления отдельных пакетов 191, либо по мере поступления их на сборочный участок (сборка электродвигателей после ремонтного обслуживания). В обоих случаях активное сопротивление роторной обмотки измеряется только на этапе приемно-сдаточных испытаний (т.е. по окончании сборки), которые проходит каждый изготовленный электродвигатель. Отсутствие операции контроля активного сопротивления пакетов ротора на этапе сборки погружного асинхронного электродвигателя приводит к росту процента выхода электрических машин, имеющих пониженные значения КПД из-за неблагополучного сочетания отклонений сопротивлений у отдельных пакетов ротора. В результате этого растут энергозатраты и расходы денежных средств на эксплуатацию таких электродвигателей в нефтяных промыслах.

Задачами изобретения являются обеспечение энергосбережения и повышение экономической эффективности погружных асинхронных электродвигателей в установившемся режиме их эксплуатации.

Поставленные задачи решены за счет того, что в способе сборки электрической машины, согласно которому статор электрической машины собирают из активных пакетов статорного железа и немагнитных пакетов, активные и немагнитные пакеты запрессовывают в корпус машины в чередующемся порядке, в строго ориентированном состоянии и закрепляют с обоих концов по торцам запорными кольцами, контролируют прямолинейность внутренней расточки статора, в пазы статора укладывают протяжную трехфазную обмотку из обмоточного провода с полимерной изоляцией, ротор с сердечником собирают из отдельных пакетов, имеющих каждый самостоятельную короткозамкнутую обмотку, пакеты устанавливают на шпонку на общий вал, поочередно с пакетами устанавливают между ними и по концам вала промежуточные подшипники скольжения, группы пакетов фиксируют на валу стопорными кольцами, все пакеты, собранные на валу затягивают гайкой и производят монтаж остальных деталей электрической машины согласно изобретению измеряют активные сопротивления самостоятельных короткозамкнутых обмоток, формируют массив данных, упорядоченный по отклонениям сопротивлений обмоток от их номинального значения и комплектуют оптимальный набор для сердечника ротора из пакетов с положительными и отрицательными отклонениями сопротивлений короткозамкнутых обмоток для получения минимального отклонения суммарного (полного) сопротивления обмотки ротора от номинального значения.

Данная совокупность признаков позволяет получить новый технический результат, который заключается в обеспечении на этапе сборки погружного электродвигателя стабильного и оптимального значения приведенного активного сопротивления его роторной обмотки, нечувствительного к допускам и отклонениям сопротивлений самостоятельных короткозамкнутых обмоток пакетов ротора, за счет чего достигается наибольший КПД электродвигателя и обеспечивается его стабильность в условиях производственных разбросов параметров пакетов ротора, что позволяет снизить до минимума энергозатраты на эксплуатацию погружных электродвигателей в нефтяных скважинах. Следует отметить в этой связи, что основным режимом работы погружных электроустановок с центробежными насосами является установившийся режим с коэффициентом загрузки электродвигателя по мощности, составляющим 0,7...0,8.

Способ сборки электрической машины осуществляют следующим образом. Измеряют сопротивления пакетов по мере их поступления в так называемый пополняемый технологический запас. По результатам измерений создают обновляемый массив данных. Из технологического запаса, используя массив данных, выбирают пакеты с положительными и отрицательными отклонениями их сопротивлений. Из пакетов формируют "оптимальные" наборы, имеющие минимальные суммарные отклонения их приведенных сопротивлений

от номинальной величины. Далее из оптимальных наборов производят сборку роторов. В собранном электродвигателе имеет место взаимная компенсация тех отклонений приведенных активных сопротивлений пакетов, которые имеют разные знаки. Этим обеспечивается сокращение разброса значений приведенного сопротивления обмотки ротора и стабилизация этого сопротивления на уровне его номинальной величины с определенной точностью. Она зависит от объема технологического запаса, который можно оценить из соотношения

где - поле допуска относительного приведенного сопротивления пакета; n - число пакетов в наборе; КQ - коэффициент влияния отклонения сопротивления ротора (о.е.) на потребляемую двигателем мощность (о.е.); ΔQ - допускаемый разброс потребляемой мощности электродвигателя.

Предлагаемая новая последовательность операций при сборке погружных электродвигателей позволяет увеличить их КПД и сократить его производственный разброс. Это, в свою очередь, позволяет обеспечить энергосбережение и экономию денежных средств при эксплуатации установок погружных центробежных насосов на нефтяных промыслах.

Конкретные примеры осуществления способа приведены в табл. 1 в виде оптимальных наборов пакетов для сборки ротора электродвигателя ЭД28-117 М и на фиг.7 в виде зависимостей КПД от относительной выходной мощности на валу электродвигателя. Набор №0 скомплектован из пакетов с номинальными значениями параметров. Оптимальные наборы №1 и №2 сформированы из пакетов, имеющих соответственно малые отклонения сопротивлений (набор №1) и большие отклонения сопротивлений короткозамкнутых обмоток, близкие к границам их поля допуска (набор №2).

| Таблица 1 | ||||||||||

| Набор пакетов 0 | Набор пакетов 1 | Набор пакетов 2 | ||||||||

| № пак | Хп, о.е. | Rп, о.е. | № пак | Хп, о.е. | Rп, о.е. | № пак | Хп, о.е. | Rп, о.е. | ||

| 0 | 1,0000 | 1,0000 | 167 | 0,9798 | 1,0212 | 76 | 1,0475 | 1,1207 | ||

| 0 | 1,0000 | 1,0000 | 216 | 1,0567 | 1,0133 | 144 | 1,0200 | 1,0853 | ||

| 0 | 1,0000 | 1,0000 | 8 | 0,9708 | 1,0071 | 133 | 0,9450 | 1,0560 | ||

| 0 | 1,0000 | 1,0000 | 195 | 1,0026 | 1,0000 | 195 | 1,0026 | 1,0000 | ||

| 0 | 1,0000 | 1,0000 | 227 | 0,9540 | 0,9886 | 228 | 1,0292 | 0,9430 | ||

| 0 | 1,0000 | 1,0000 | 40 | 0,9567 | 0,9814 | 123 | 0,9402 | 0,9300 | ||

| 0 | 1,0000 | 1,0000 | 85 | 0,9685 | 0,9718 | 34 | 0,9354 | 0,9129 |

Из графиков видно, что КПД трех электродвигателей (с нулевым и с оптимальными наборами) в рабочем диапазоне мощностей практически совпадают. Таким образом, при сборке погружных электродвигателей заявляемым способом, отличающимся введением новых операций по формированию оптимальных пакетов, обеспечивается практическая независимость КПД и потребляемой из промысловой сети энергии от неизбежного (и значительного) производственного разброса электромагнитных параметров отдельных пакетов ротора.

Все это подтверждает технические преимущества заявляемого способа сборки, которые в сравнении с прототипом и другими известными способами состоят в улучшении энергетических характеристик погружных электродвигателей, и достигаются воздействием на этапе сборки на величину КПД с целью увеличения его значения и достижения стабильности в условиях действия производственных разбросов параметров короткозамкнутых самостоятельных обмоток пакетов ротора.

Использование изобретения при ремонте погружных центробежных электронасосов, применяемых для добычи нефти из глубинных скважин, позволяет улучшить энергосбережение и дает существенный годовой экономический эффект, определяемый как

где Nуст - число погружных электродвигателей (принятое в расчете 6550); Рп.ср - средняя мощность установленных электродвигателей (в расчете 45 кВт); Кз.ср - средний коэффициент загрузки погружных электродвигателей (в расчете принят равным 0,64); Δη - увеличение КПД при соответствующем коэффициенте загрузки (в расчете 0,01); Т - время работы погружных электродвигателей за год (в расчете 8760 часов); Ц - цена 1 кВт/часа. При цене 1 кВт/час, равной 1,3 руб., экономический эффект от внедрения изобретения, например, на промыслах Сургутнефтегаза составит 21523320 руб.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Антонов М.В., Герасимова Л.С. Технология производства электрических машин. - М.: Энергоиздат, 1982, с.12-15 и 352, рис.1.2.

2. RU 2161852 С2, кл. Н02К 15/04, опубл. 01.10.2001.

3. RU 2006140 C1, кл. Н02К 15/00, опубл. 01.15.1994.

4. Богданов А.А. Погружные центробежные электронасосы для добычи нефти. М.: Недра, 1968, с.131...163.

5. Ивановский В.Н., Пекин С.С., Сабиров А.А. Установки погружных центробежных насосов для добычи нефти. - М.: ГУП Изд-во "Нефть и газ", 2002, с.65...86.

6. Технология производства асинхронных двигателей. Специальные процессы /В.Г.Костромин, С.Б.Бронин, В.А.Дагаев и др.; Под ред В.Г.Костромина. - М.: Энергоиздат, 1981. - 272 с., илл.

7. SU 1086503 А, кл. Н02К 15/00, опубл. 15.04.84. Бюл.14.

8. SU 1415337/24-07, кл. Н02К 15/02, опубл. 04.09.86.

9. SU 1557637 A1, кл. Н02К 15/02, опубл. 15.04.90. Бюл.14.

Приложение 1

Конструкция и характеристики погружных электрических двигателей.

Основным видом погружных электродвигателей для привода центробежных насосов [4, 5] являются асинхронные маслозаполненные с короткозамкнутым ротором электродвигатели вертикального исполнения, выполненные в стальном корпусе цилиндрической формы. Наружный диаметр электродвигателя определяется внутренним диаметром обсадной колонны нефтяной скважины и находится в пределах 96...138 мм. Мощность электродвигателей достигает 500 кВт. Малые диаметры и большие мощности вызывают необходимость увеличивать длину электродвигателей. Например, электродвигатель серии ПЭД диаметром 123 мм мощностью 10 кВт имеет длину 2843 мм, а электродвигатель того же диаметра мощностью 75 кВт имеет длину 8062 мм. Погружные электродвигатели изготавливают двухполюсными на скорость вращения 3000 синхронных об/мин при частоте тока 50 Гц.

Основные технические данные погружных электродвигателей, находящихся в эксплуатации на промыслах, приведены в таблице 2.

Технические данные погружных электродвигателей российского производства приведены в таблице 3.

Конструкция электродвигателя серии ПЭД представлена на фиг.8, где приняты следующие обозначения: 1 - вал; 2 - плоский кабель; 3 - штепсельная муфта; 4 - выводные концы обмотки статора; 5 - обмотка статора; 6 - корпус статора; 7 - промежуточный подшипник; 8 - немагнитный пакет статора; 9 - активный пакет статора; 10 - ротор двигателя; 11 - масляный фильтр; 12 - отверстие внутри вала для циркуляции масла; 13 - обратный клапан для заполнения двигателя маслом; 14 - отстойник; 15 - турбинка для циркуляции масла; 16 - опорная пята. Основными элементами конструкции электродвигателя являются статор и ротор. Статор ПЭД состоит из активных пакетов 9, набранных из отдельных листов отожженной электротехнической стали Э12 или Э13 и из немагнитных пакетов 8, отштампованных из латуни или из немагнитной нержавеющей стали. Немагнитные пакеты служат опорами для подшипников ротора.

Длина активного пакета определяется расстоянием между подшипниками 7 на валу ротора (исходя из расчета вала на прогиб) и колеблется в пределах 300...450 мм. Длина немагнитных пакетов соответствует ширине промежуточных подшипников ротора и колеблется в пределах 32...45 мм. Активные и немагнитные пакеты статора, чередуясь между собою, плотно посажены в корпусе статора 6 и закреплены с обеих сторон по торцам запорными кольцами. При сборке статора выполняется ряд специальных операций, включающих ориентацию листов статора, дозирование отдельных наборов на технологических оправках, запрессовку наборов листов в строго ориентированном состоянии в корпус статора, окончательную их запрессовку и закрепление. Число активных пакетов зависит от мощности двигателя, который может быть изготовлен с одним пакетом статора, с двумя, пятнадцатью и больше. Число немагнитных пакетов зависит от числа промежуточных подшипников ротора.

После запрессовки листов статора в корпус контролируется прямолинейность статора. При неудовлетворительной прямолинейности внутренней расточки статор подлежит правке на специальной установке. Допустимое отклонение от прямолинейности внутренней поверхности (кривизна) по всей длине не более 0,15 мм на метр. В пазах статора уложена впротяжку трехфазная обмотка из специального обмоточного провода круглого сечения с пленочной полиимидофторопластовой изоляцией, например провода ППИ-У, ПЭУ-200, ПФО, выпускаемого в России и СНГ. Фазы обмотки соединены в звезду.

Внутри статора размещается ротор 10 (фиг.8) с сердечником. Последний представляет собой набор отдельных пакетов, имеющих каждый самостоятельную короткозамкнутую обмотку. Пакеты ротора шихтуются из отштампованных листов с пазами из электротехнической стали марок Э12, 2212 или 2215. Длина каждого пакета зависит от расстояния между промежуточными радиальными опорами ротора, которое в свою очередь определяется расчетом на прогиб вала. Количество пакетов зависит от мощности электродвигателя. На фиг.9а показан пакет ротора электродвигателя ПЭД17-119. Обмотка каждого пакета состоит из медных стержней, установленных в его пазах и медных короткозамыкающих колец, соединяющих стержни по их торцам. Пакеты ротора насаживаются на вал на шпонку группами по 3-4 пакета и разделяются между собой промежуточными радиальными подшипниками скольжения. Группа пакетов фиксируется на валу стопорными кольцами так, чтобы был гарантирован зазор 2-3 мм, компенсирующий тепловые расширения во время работы. Вал ротора пустотелый для обеспечения циркуляции масла, выполнен из высокопрочной стали. Прутки для изготовления валов имеют диаметры 24,99; 29,99; 34,99 мм; длину - до 8 м; диаметр осевого канала 7,1...8,2 мм.

Ротор электродвигателя типа ПЭД в сборе представлен на фиг.9б, где приняты следующие обозначения: 1 - шлицевой конец вала; 2 - пята; 3 - отверстие в валу для циркуляции масла; 4 - турбинка для нагнетания масла; 5 - пакет ротора; 6 - промежуточный радиальный подшипник скольжения; 7 - гайка для крепления роторных пакетов на валу; 8 - отверстие для подачи масла в радиальный подшипник; 9 - шпонка ротора.

Основные данные короткозамкнутых обмоток электродвигателей серии ПЭД даются в таблице 4.

| Таблица 2 | ||||||||||||||

| Технические данные погружных электродвигателей | ||||||||||||||

| Параметры | Тип электродвигателя | |||||||||||||

| ПЭД7-103 | ПЭД10-103 | ПЭД14-103 | ПЭД20-103 | ПЭД28-103 | ПЭД40-103 | ПЭД17-119 | ПЭД28-119 | ПЭД10-123 | ПЭД35-123 | ПЭД46-123 | ПЭД55-123 | ПЭД75-123у | ПЭД100-123у | |

| Номинальная (полезная) мощность Рпол, кВт | 7 | 10 | 14 | 20 | 28 | 40 | 17 | 28 | 10 | 35 | 46 | 55 | 70 | 95 |

| Потребляемая мощность Рпот; кВт | - | 15 | - | 27 | 39 | 56 | 23 | - | - | 46 | 60 | 74 | 98 | 124 |

| Линейное напряжение Uс, В | 300 | 350 | 600 | 750 | 850 | 1000 | 400 | 430 | 520 | 465 | 600 | 800 | 915 | 1000 |

| Номинальная сила тока Iс, A | 24,7 | 33 | 24,7 | 28,2 | 36 | 41 | 43 | 60,5 | 18 | 70 | 70 | 64 | 72 | 84 |

| Частота f, Гц | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Скорость вращения n, об/мин (синхронных) | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 |

| Скольжение S,% | 6,0 | 6,0 | 6,0 | 6,5 | 7,0 | 8,5 | 4,5 | 6 | 5,0 | 4,5 | 6,0 | 6,0 | 6,5 | 6,5 |

| К.п.д. η, % | 73 | 70 | 73 | 73 | 72 | 72 | 73,5 | 74 | 76 | 76 | 76 | 75 | 74 | 78 |

| Коэффициент мощности (cosϕ) | 0,75 | 0,70 | 0,75 | 0,75 | 0,74 | 0,78 | 0,78 | 0,84 | 0,81 | 0,82 | 0,84 | 0,83 | 0,85 | 0,84 |

| Мпуск/Мном (без кабеля) | 2,0 | 2,8 | 2,0 | 2,0 | 2,5 | 2,5 | 2,6 | 2,7 | 2,5 | 2,8 | 2,8 | 2,0 | 2,2 | 1,8 |

| Допустимая температура окружающей среды, °С | 50 | 70 | 50 | 45 | 70 | 55 | 70 | 70 | 50 | 70 | 90 | 70 | 55 | 70 |

| Наружный диаметр, мм: | ||||||||||||||

| корпус электродвигателя | 103 | 103 | 103 | 103 | 103 | 103 | 119 | 119 | 123 | 123 | 123 | 123 | 123 | 123 |

| протектора | 92 | 92 | 92 | 92 | 92 | 92 | 110 | 110 | 114 | 110 | 110 | 114 | 114 | 114 |

| Объем верхней камеры протектора, л | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 4,0 | 4,0 | 4,5 | 4,0 | 4,0 | 4,5 | 4,5 | 4,5 |

| Длина электродвигателя, мм: | ||||||||||||||

| без протектора | - | 4206 | - | 5160 | 5510 | 6190 | 4843 | 5920 | 2843 | 5477 | 6744 | 7105 | 8062 | 8062 |

| с протектором | - | 5586 | - | 6540 | 7070 | 7750 | 6695 | 7772 | 4781 | 7329 | 8596 | 9043 | 10000 | 10000 |

| Вес электродвигателя, кг: | ||||||||||||||

| без протектора | - | 207 | - | 265 | 285 | 325 | 350 | 360 | 190 | 395 | 540 | 580 | 700 | 700 |

| с протектором | - | 252 | - | 310 | 330 | 370 | 418 | 428 | 260 | 458 | 608 | 670 | 790 | 790 |

| Примечания. 1. Электродвигатели ПЭД28-119 и ПЭД10-123 в настоящее время не изготовляются. | ||||||||||||||

| 2. Для электродвигателей ПЭД7-103 и ПЭД14-103 приведены расчетные данные. |

| Таблица 3 | |||||||

| Параметры погружных электродвигателей российского производства | |||||||

| Двигатели погружные асинхронные унифицированные модернизации ТУ 3381-026-21 серии ПЭД | |||||||

| Марка | Мощность, кВт | Напряжение, В | Ток, А | КПД | cosϕ | Скольжение,% | Минимальная скорость жидкости, м/с |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| ЭД12-117М | 12 | 380 | 26 | 84,0 | 0,85 | 5,0 | 0,05 |

| ЭД16-117М | 16 | 750 | 18,5 | 84,0 | 0,85 | 5,0 | 0,05 |

| ЭД22-117М | 22 | 750 | 24 | 84,5 | 0,85 | 5,0 | 0,05 |

| ЭД28-117М | 28 | 900 | 26 | 84,5 | 0,84 | 5,0 | 0,08 |

| 1ЭД32-117М | 32 | 750 | 35,5 | 85,0 | 0,86 | 5,0 | 0,08 |

| ЭД32-117М | 32 | 1000 | 26 | 85,0 | 0,86 | 5,0 | 0,08 |

| ЭД40-117М | 40 | 1200 | 27 | 84,5 | 0,85 | 5,0 | 0,08 |

| 1ЭД45-117М | 45 | 1000 | 36,5 | 85,0 | 0,86 | 5,0 | 0,08 |

| ЭД45-117М | 45 | 1400 | 26 | 85,0 | 0,86 | 5,0 | 0,08 |

| ЭД50-117М | 50 | 1400 | 28 | 84,5 | 0,86 | 5,2 | 0,12 |

| ЭД56-117М | 56 | 1400 | 31,5 | 84,5 | 0,86 | 5,2 | 0,12 |

| 1ЭД63-117М | 63 | 1000 | 51,5 | 85,0 | 0,85 | 5,2 | 0,30 |

| ЭД63-117М | 63 | 2000 | 25 | 85,0 | 0,85 | 5,2 | 0,12 |

| ЭД70-117М | 70 | 1500 | 38 | 85,0 | 0,85 | 5,2 | 0,30 |

| ЭД40-117МВ | 40 | 800 | |||||

| ЭД40-117МН | 40 | 800 | |||||

| В сборе | 80 | 1600 | 39 | 84,5 | 0,86 | 5,2 | 0,30 |

| Таблица 4 | ||||||||||||

| Основные данные обмоток роторов погружных электродвигателей | ||||||||||||

| Параметры | Тип электродвигателя | |||||||||||

| ПЭД10-103 | ПЭД20-103 | ПЭД28-103 | ПЭД40-103 | ПЭД17-119 | ПЭД28-119 | ПЭД10-123 | ПЭД35-123 | ПЭД46-123 | ПЭД55-123 | ПЭД75-123у | ПЭД100-123у | |

| Диаметр ротора, мм | 47,2 | 47,2 | 47 | 47 | 57,2 | 61,2 | 61,2 | 61,2 | 61,2 | 61,2 | 61 | 61,2 |

| Число пакетов ротора | 9 | 12 | 13 | 15 | 10 | 13 | 4 | 10 | 13 | 14 | 16 | 16 |

| Длина пакета ротора, мм | 295 | 295 | 295 | 295 | 318 | 318 | 377 | 384 | 384 | 377 | 377 | 377 |

| Общая длина пакета ротора, мм | 2655 | 3540 | 3835 | 4425 | 3180 | 4134 | 1508 | 3840 | 4992 | 5278 | 6409 | 6409 |

| Диаметр вала, мм | 25 | 25 | 25 | 25 | 30 | 35 | 35 | 35 | 35 | 35 | 35 | 35 |

| Число пазов Z2 | 16 | 10 | 16 | 16 | 16 | 26 | 16 | 26 | 26 | 16 | 16 | 16 |

| Число проводников в пазу | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Сечение проводника, мм2 | 15,9 | 28,3 | 20,8 | 20,8 | 28,3 | 39,1 | 33,2 | 22,1 | 30,8 | 33,2 | 33,2 | 39,1 |

| Размер короткозамыкающего кольца, мм | 6×8 | 6×8 | 6×8 | 6×8 | 8×9 | 13,5×9,25 | 6×13 | 7,5×13,1 | 13,5×10 | 6×13 | 6×13 | 6×13 |

| Материал стержней и колец | Медь | Медь | Медь | Медь | Медь | Алюминий | Медь | Медь | Алюминий | Медь | Медь | Медь |

Приложение 2

Статистическое исследование параметров пакетов ротора погружного электродвигателя типа ЭД28-117М

Исследование проходила группа из 271 пакета ротора (фиг.10) методом неразрушающего контроля и диагностики на испытательном стенде "ОБЪЕКТ-3". Технические характеристики стенда

| 1. Габарит испытуемого пакета | 103, 117, 130 |

| 2. Время испытания пакета, мин | не более 1 |

| 3. Число определяемых электромагнитных параметров пакета | 12 |

| 4. Погрешность определения основных параметров,% | не более 3 |

| 5. Напряжения питания, В | 380 |

| 6. Частота напряжения питания, Гц | 50 |

| 7. Установленная мощность, кВА | 4 |

| 8. Управляющий компьютер | не ниже Pentium 4 |

| 9. Размер стенда, мм | 1260×1400×1520 |

Стенд (фиг.11) состоит из входного модуля 1; шкафов управления 2 и 3, содержащих персональный компьютер и силовую коммутационную аппаратуру. Для запуска стенда необходимо подключить его к сети, нажать на кнопку "ВКЛ" на внешней панели стойки шкафа управления (фиг.12а) для включения силовой части стенда и персонального компьютера и запустить программу управления стенда. После загрузки программы стенд готов к работе, при этом на экран монитора выводится соответствующее сообщение (фиг.12б).

Для определения параметров пакета ротора необходимо выполнить следующую последовательность действий.

1. Поместить исследуемый пакет во входной модуль таким образом, чтобы шпоночный паз пакета располагался внизу, при этом метка на торце пакета должна быть ориентирована к дальнему концу входного модуля (фиг.13а).

2. С помощью досыльника задвинуть пакет ротора до упора (фиг.13б).

3. На внешней панели шкафа стойки управления нажать кнопку "пуск" (фиг.12а), тем самым производится запуск процесса определения параметров. Управление процессом определения параметров осуществляется компьютером и не требует вмешательства оператора. На экране монитора появляется сообщение (фиг.14а).

4. После завершения процесса определения параметров на экране монитора выводятся характеристики испытуемого пакета (фиг.14б), в том числе активное сопротивление пакета ротора в о.е. RПАК, приведенное к обмотке статора. Извлечение пакета ротора из входного модуля производится автоматически, при этом стенд готов к новому циклу испытаний.

На фиг.15 приведены результаты определения изменения величины активного сопротивления пакета ротора от температуры. Диапазон изменения температуры составил 45°С. Расчетное изменение сопротивления в этом случае 18%, измеренное на стенде 20%.

На фиг.16 приведены результаты статистического испытания отклонения активного сопротивления пакетов ротора от номинального значения в исследуемой партии пакетов в виде диаграммы, упорядоченной по убыванию сопротивления RП в о.е.

Способ сборки электрической машины, согласно которому статор электрической машины собирают из активных пакетов статорного железа и немагнитных пакетов, активные и немагнитные пакеты запрессовывают в корпус машины в чередующемся порядке, в строго ориентированном состоянии и закрепляют с обеих сторон по торцам запорными кольцами, контролируют прямолинейность внутренней расточки статора, в пазы статора укладывают протяжную трех