Устройство для распыления жидкости

Иллюстрации

Показать всеИзобретение относится к области распыления жидкостей и может быть использовано в химической, металлургической, лакокрасочной, пищевой отраслях промышленности. Устройство для распыления жидкости содержит вертикально расположенный корпус с коллекторной полостью и соединенное с ней отверстие в стенке корпуса для подачи рабочего газа. В корпусе установлен патрубок, охватываемый коллекторной полостью, с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси симметрии патрубка. При этом не менее двух сопел, соединенных с коллекторной полостью, расположено на корпусе по окружности относительно оси симметрии патрубка. Каждое сопло установлено с возможностью изменения угла наклона сопла в плоскости, проходящей через ось симметрии этого сопла и ось симметрии патрубка. Перед торцом патрубка со стороны сопел подачи рабочего газа соосно оси симметрии патрубка установлен с возможностью осевого перемещения вдоль оси симметрии патрубка обтекатель, представляющий собой тело вращения с образующей в виде дуги, с увеличивающейся вниз по потоку площадью поперечного сечения. Кромка обтекателя, направленная вниз по потоку, выполнена острой. Изобретение позволяет получить технический результат, а именно, обеспечивает бесступенчатое регулирование степени диспергации жидкости. 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области распыления жидкостей и может быть использовано в химической, металлургической, лакокрасочной, пищевой отраслях промышленности, в частности, при приготовлении коллоидных растворов, смесей, нанесении лакокрасочных и защитных покрытий, а также при охлаждении проката и т.п.

Известно устройство для распыления по авторскому свидетельству СССР №485777, МПК В05В 7/00, 1968 год «Распылитель жидкости», содержащее корпус с воздушной камерой цилиндрической формы, кольцевое сопло, трубки подачи воздуха и жидкости, в котором с целью ограничения угла распыления трубка подачи жидкости выполнена регулируемой по высоте и установлена с зазором в трубку подачи воздуха перпендикулярно к ее поверхности.

Недостатком известного устройства является недостаточная эффективность диспергации, так как изменение положения трубки подачи жидкости относительно трубки подачи воздуха не приводит к значительному изменению дисперсности капель.

Известно «Устройство для пневматического распыления жидкости» по авторскому свидетельству СССР №1209309, 4МПК В05В 7/30, 1986 год, принятое в качестве ближайшего аналога, содержащее корпус с распыляющим соплом, размещенный внутри корпуса вкладыш в виде насадки, у которой каналы на цилиндрическом участке выполнены прямолинейными по образующей, а сужающийся участок вкладыша выполнен в виде усеченного конуса, центральный канал вкладыша сообщается с источником подачи жидкости, вкладыш образует с корпусом кольцевую камеру, сообщающуюся с патрубком подачи сжатого воздуха.

Недостатком известного устройства по авторскому свидетельству №1209309, 4МПК В05В 7/30 «Устройство для пневматического распыления жидкости» является отсутствие возможности бесступенчатого регулирования степени диспергации распыляемого вещества. Для достижения определенного размера капель, то есть их дисперсности, требуется установка соответствующего вкладыша.

Перед заявляемым изобретением поставлена задача обеспечения бесступенчатого регулирования степени диспергации жидкости.

Поставленная задача в заявляемом изобретении решается за счет того, что устройство для распыления жидкости содержит вертикально расположенный корпус с коллекторной полостью и соединенное с ней отверстие в стенке корпуса для подачи рабочего газа, установленный в корпусе патрубок, охватываемый коллекторной полостью, с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси симметрии патрубка, не менее двух сопел, соединенных с коллекторной полостью, расположены на корпусе по окружности относительно оси симметрии патрубка, каждое сопло установлено с возможностью изменения угла наклона сопла в плоскости, проходящей через ось симметрии этого сопла и ось симметрии патрубка, при этом перед торцом патрубка со стороны сопел подачи рабочего газа соосно оси симметрии патрубка установлен с возможностью осевого перемещения вдоль оси симметрии патрубка обтекатель, представляющий собой тело вращения с криволинейной образующей, с увеличивающейся вниз по потоку площадью поперечного сечения, кромка обтекателя, направленная вниз по потоку, выполнена острой.

У обтекателя острая кромка может быть выполнена пилообразной.

Обтекатель может представлять собой тело вращения с образующей в виде дуги, у которой выпуклость направлена навстречу потоку.

Обтекатель может представлять собой тело вращения с образующей в виде дуги, у которой выпуклость направлена по потоку.

Обтекатель может представлять собой тело вращения с образующей в виде двух дуг, у дуги, находящейся ближе к торцу патрубка, выпуклость направлена по потоку, у дуги, находящейся дальше от торца патрубка, выпуклость направлена навстречу потоку.

Распыляемую жидкость подают самотеком или под давлением через продольные каналы в патрубке в факел распыления. Рабочий газ подают под давлением через отверстие в стенке корпуса в коллекторную полость. Распределяясь в коллекторной полости корпуса, рабочий газ истекает из сопел, расположенных вокруг патрубка для подачи распыляемой жидкости, в виде системы газодинамических струй в факел распыления. Жидкость, истекая из продольных каналов в патрубке, под действием струй рабочего газа растекается по поверхности обтекателя, охватываемого каналами для подачи жидкости, в виде тонкой пленки. Частицы жидкости, образующие пленку, под аэродинамическим воздействием со стороны струй рабочего газа движутся по поверхности обтекателя вниз по потоку. Так как обтекатель представляет собой тело вращения с увеличивающейся вниз по потоку площадью поперечного сечения, то жидкостная пленка, движущаяся вниз по потоку, растягивается из-за действия сил адгезии, сил поверхностного натяжения между поверхностью обтекателя и жидкостной пленкой, а также сил вязкости между частицами жидкости, что приводит к уменьшению ее толщины. Далее жидкостная пленка достаточно малой толщины достигает кромки обтекателя, с которой тонкая жидкостная пленка срывается потоком рабочего газа. При этом пленка моментально теряет устойчивость и распадается на облако капель. Кромка обтекателя выполнена острой с целью уменьшения влияния сил адгезии и поверхностного натяжения жидкости на срыв капель с обтекателя. При распылении жидкостей с высокой вязкостью острая кромка может быть выполнена пилообразной. При пилообразной кромке в жидкостной пленке образуются разрывы, так как высоковязкая жидкость разделяется на отдельные потоки, которые продолжают течь по зубьям пилообразной кромки. На конце зуба образуется капля жидкости, которая срывается потоком рабочего газа. Для получения более тонких жидкостных пленок площадь поперечного сечения обтекателя должна увеличиваться вниз по потоку более резко, то есть подъем жидкостной пленки по образующей обтекателя должен быть более крутым. Угол подъема между осью симметрии патрубка и образующей обтекателя не должен превышать некоторого критического значения, при котором происходит преждевременный распад жидкостной пленки на поверхности обтекателя на отдельные фрагменты, в результате чего процесс каплеобразования становится неустойчивым и прерывистым. Также для получения более тонких жидкостных пленок при распылении высоковязких жидкостей можно увеличить путь прохождения жидкостной пленки до острой кромки, используя обтекатели с образующей в виде дуги, у которой выпуклость направлена навстречу потоку, с образующей в виде дуги, у которой выпуклость направлена по потоку, с образующей в виде сочетания нескольких, например двух, дуг. Выбор формы обтекателя в основном зависит от свойств распыляемой жидкости и определяется эмпирическим путем. Для получения определенной дисперсности капель обтекатель установлен с возможностью осевого перемещения вдоль оси симметрии патрубка. Также для получения определенной дисперсности капель и формирования устойчивого процесса каплеобразования сопла для подачи рабочего газа установлены с возможностью изменения угла наклона сопла в плоскости, проходящей через ось симметрии этого сопла и ось симметрии патрубка. Применение в соплах конических сопловых трактов и трактов в форме сопла Лаваля позволяет получить сверхзвуковой режим истечения рабочего газа. При сверхзвуковом режиме истечения рабочего газа образуется факел распыления с развитой системой скачков уплотнения. Капли жидкости, проходя через скачки уплотнения, дробятся на более мелкие, что значительно повышает дисперсность капель. Образованное облако капель движется внутри газодинамического «транспортера», состоящего из отдельных газодинамических струй. По мере падения скорости газодинамических струй имеет место их смыкание в единый кольцевой поток с размывающимся пограничным контуром, что приводит к турбулизации потока диспергированной жидкости и выравниванию концентрации капель в поперечном сечении факела распыления. В результате постадийного процесса дробления, распыления, турбулизации и транспортирования системой газодинамических струй дисперсность капель существенно повышается. Возможность изменения положения обтекателя в осевом направлении, изменение направления истечения струй рабочего газа при его многоструйной подаче в факел распыления позволяет производить настройку и оптимизировать процесс распыления, обеспечивая необходимую степень диспергации жидкости.

Заявленное изобретение отличается от известного технического решения по авторскому свидетельству СССР №1209309 тем, что перед торцом патрубка со стороны сопел подачи рабочего газа соосно оси симметрии патрубка установлен с возможностью осевого перемещения вдоль оси симметрии патрубка обтекатель, представляющий собой тело вращения с криволинейной образующей, с увеличивающейся вниз по потоку площадью поперечного сечения, кромка обтекателя, направленная вниз по потоку, выполнена острой.

Указанное отличие позволило получить технический результат, а именно, обеспечило бесступенчатое регулирование степени диспергации жидкости.

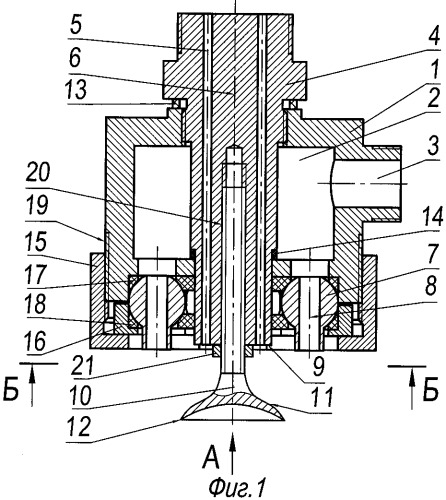

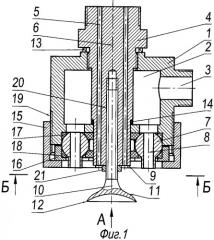

На фиг.1 представлен продольный разрез заявляемого устройства для распыления жидкости, показан пример, когда обтекатель представляет собой тело вращения с образующей в виде двух дуг, у дуги, находящейся ближе к торцу патрубка, выпуклость направлена по потоку, у дуги, находящейся дальше от торца патрубка, выпуклость направлена навстречу потоку.

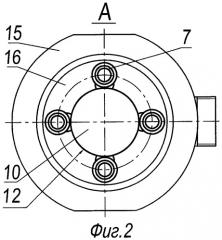

На фиг.2 представлен вид на заявляемое устройство по стрелке А фиг.1.

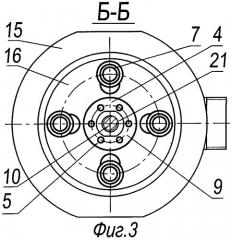

На фиг.3 изображен разрез заявляемого устройства по Б-Б фиг.1.

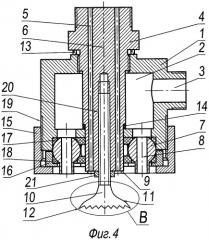

На фиг.4 изображен продольный разрез заявляемого устройства, показан пример, когда обтекатель представляет собой тело вращения с образующей в виде двух дуг, у дуги, находящейся ближе к торцу патрубка, выпуклость направлена по потоку, у дуги, находящейся дальше от торца патрубка, выпуклость направлена навстречу потоку, при этом кромка обтекателя выполнена пилообразной.

На фиг.5 представлен продольный разрез заявляемого устройства, показан пример, когда обтекатель представляет собой тело вращения с прямолинейной образующей, сопло установлено под углом β к оси симметрии патрубка, показан угол ω между образующей обтекателя и осью симметрии патрубка.

На фиг.6 представлен выносной элемент В фиг.4, показан пример, когда обтекатель представляет собой тело вращения с образующей в виде дуги, у которой выпуклость направлена навстречу потоку.

На фиг.7 представлен выносной элемент В фиг.4, показан пример, когда обтекатель представляет собой тело вращения с образующей в виде дуги, у которой выпуклость направлена по потоку.

Устройство для распыления жидкости (фиг.1) содержит вертикально расположенный корпус 1 (фиг.1, 4, 5) с коллекторной полостью 2 (фиг.1, 4, 5) и соединенное с ней отверстие 3 (фиг.1, 4, 5) в стенке корпуса 1 для подачи рабочего газа, установленный в корпусе 1 патрубок 4 (фиг.1, 3-5), охватываемый коллекторной полостью 2, с одним или более продольными каналами 5 (фиг.1, 3-5) для подачи жидкости, расположенными по окружности относительно оси 6 (1, 4, 5) симметрии патрубка 4, не менее двух сопел 7 (фиг.1-5), соединенных с коллекторной полостью 2, расположены на корпусе 1 по окружности относительно оси 6 симметрии патрубка 4, каждое сопло 7 установлено с возможностью изменения угла наклона сопла 7 в плоскости, проходящей через ось 8 (фиг.1, 4-5) симметрии этого сопла 7 и ось 6 симметрии патрубка 4, при этом перед торцом 9 (фиг.1, 3-5) патрубка 4 со стороны сопел 7 подачи рабочего газа соосно оси 6 симметрии патрубка 4 установлен с возможностью осевого перемещения вдоль оси 6 симметрии патрубка 4 обтекатель 10 (фиг.1-7), представляющий собой тело вращения с криволинейной образующей 11 (фиг.1, 4-7), с увеличивающейся вниз по потоку площадью поперечного сечения, кромка 12 (фиг.1, 2, 4-7) обтекателя 10, направленная вниз по потоку, выполнена острой.

У обтекателя 10 острая кромка 12 выполнена пилообразной (фиг.4).

Обтекатель 10 представляет собой тело вращения с прямолинейной образующей 11 (фиг.5).

Обтекатель 10 представляет собой тело вращения с образующей 11 в виде дуги, у которой выпуклость направлена навстречу потоку (фиг.6).

Обтекатель 10 представляет собой тело вращения с образующей 11 в виде дуги, у которой выпуклость направлена по потоку (фиг.7).

Обтекатель 10 представляет собой тело вращения с образующей 11 в виде двух дуг, у дуги, находящейся ближе к торцу 9 патрубка 4, выпуклость направлена по потоку, у дуги, находящейся дальше от торца 9 патрубка 4, выпуклость направлена навстречу потоку (фиг.1, 4).

Уплотнение соединения корпуса 1 и патрубка 4 осуществлено прокладками 13 (фиг.1, 4, 5) и 14 (фиг.1, 4, 5). Закрепление сопел 7 осуществлено с помощью механизма фиксации, состоящего из гайки 15 (фиг.1-5), фиксатора 16 (фиг.1-5), уплотнений 17 (фиг.1, 4, 5) и 18 (фиг.1, 4, 5). Гайка 15 установлена на корпусе 1 на резьбе 19 (фиг.1, 4, 5). Обтекатель 10 установлен в патрубке 4 на резьбе 20 (фиг.1, 4, 5) и зафиксирован контргайкой 21 (фиг.1, 3-5).

Устройство работает следующим образом. Распыляемую жидкость подают самотеком или под давлением через продольные каналы 5 в патрубке 4 в факел распыления. Уплотнение корпуса 1 и патрубка 4 осуществлено прокладками 13 и 14. Рабочий газ подают под давлением через отверстие 3 в стенке корпуса 1 в коллекторную полость 2. Распределяясь в коллекторной полости 2 корпуса 1, рабочий газ истекает из сопел 7, расположенных вокруг патрубка 4 для подачи распыляемой жидкости, в виде системы газодинамических струй в факел распыления. Жидкость, истекая из продольных каналов 5 в патрубке 4, под действием струй рабочего газа растекается по поверхности обтекателя 10, охватываемого каналами 5 для подачи жидкости, в виде пленки. Частицы жидкости, образующие пленку, под аэродинамическим воздействием со стороны струй рабочего газа движутся по поверхности обтекателя 10 вниз по потоку. Так как обтекатель 10 представляет собой тело вращения с увеличивающейся вниз по потоку площадью поперечного сечения, то жидкостная пленка, движущаяся вниз по потоку, растягивается из-за действия сил адгезии и сил поверхностного натяжения жидкости между поверхностью обтекателя 10 и жидкостной пленкой, а также сил вязкости между частицами жидкости, что приводит к уменьшению ее толщины. Далее жидкостная пленка достаточно малой толщины достигает кромки 12 обтекателя 10, с которой она срывается потоком рабочего газа. При этом пленка моментально теряет устойчивость и распадается на облако капель. Кромка 12 обтекателя 10 выполнена острой с целью уменьшения влияния сил адгезии и сил поверхностного натяжения жидкости на срыв капель с обтекателя 10. При распылении жидкостей с высокой вязкостью острая кромка 12 может быть выполнена пилообразной (фиг.4). При пилообразной кромке 12 в жидкостной пленке образуются разрывы, так как высоковязкая жидкость разделяется на отдельные потоки, которые продолжают течь по зубьям пилообразной кромки 12. На конце зуба образуется капля жидкости, которая срывается потоком рабочего газа. Для получения более тонких жидкостных пленок площадь поперечного сечения обтекателя 10 должна увеличиваться вниз по потоку более резко, то есть подъем жидкостной пленки по образующей 11 обтекателя 10 должен быть более крутым. Угол ω (фиг.5) подъема между осью 6 симметрии патрубка 4 и образующей 11 обтекателя 10 не должен превышать некоторого критического значения, при котором происходит преждевременный распад жидкостной пленки на поверхности обтекателя 10 на отдельные фрагменты, в результате чего процесс каплеобразования становится неустойчивым и прерывистым. Также для получения более тонких жидкостных пленок при распылении высоковязких жидкостей можно увеличить путь прохождения жидкостной пленки до острой кромки 12, используя обтекатели 10 с образующей 11 в виде дуги, у которой выпуклость направлена навстречу потоку (фиг.6), с образующей 11 в виде дуги, у которой выпуклость направлена по потоку (фиг.7), с образующей 11 в виде сочетания нескольких, например двух, дуг (фиг.1, 4). Выбор формы обтекателя 10 в основном зависит от свойств распыляемой жидкости и определяется эмпирическим путем. Применение в соплах 7 конических сопловых трактов и трактов в форме сопла Лаваля позволяет получить сверхзвуковой режим истечения рабочего газа. При сверхзвуковом режиме истечения рабочего газа образуется факел распыления с развитой системой скачков уплотнения. Капли жидкости, проходя через скачки уплотнения, дробятся на более мелкие, что значительно повышает дисперсность капель. Образованное облако капель движется внутри газодинамического «транспортера», состоящего из отдельных газодинамических струй. По мере падения скорости газодинамических струй имеет место их смыкание в единый кольцевой поток с размывающимся пограничным контуром, что приводит к турбулизации потока диспергированной жидкости и выравниванию концентрации капель в поперечном сечении факела распыления. В результате постадийного процесса дробления, распыления, турбулизации и транспортирования системой газодинамических струй дисперсность капель существенно повышается. Возможность изменения положения обтекателя 10 в осевом направлении, изменение направления истечения струй рабочего газа при его многоструйной подаче в факел распыления позволяет производить настройку и оптимизировать процесс распыления, обеспечивая необходимую степень диспергации жидкости.

Бесступенчатое регулирование устройства и получение необходимого режима распыления осуществляют изменением угла β между осью 8 симметрии каждого сопла 7 и осью 6 симметрии патрубка 4 с помощью механизма фиксации, состоящего из гайки 15, фиксатора 16, уплотнений 17 и 18. Вращение гайки 15 по резьбе 19 позволяет уменьшить зажим сопел 7 уплотнениями 17 и 18, что дает возможность поворота каждого сопла 7. При этом изменяется угол β наклона оси 8 симметрии каждого сопла 7 относительно оси 6 симметрии патрубка 4, следовательно, изменяется направление истечения струй рабочего газа из каждого сопла 7. Обратное вращение гайки 15 позволяет зафиксировать сопла 7 в определенном положении. Для изменения дисперсности капель в устройстве предусмотрено регулирование положения обтекателя 10 вдоль оси 6 симметрии патрубка 4. Для этого обтекатель 10 вращают по резьбе 20, получив необходимое расстояние между кромкой 12 обтекателя 10 и торцом 9 патрубка 4, обтекатель 10 стопорят контргайкой 21.

Изобретение позволило получить технический результат, а именно, обеспечило бесступенчатое регулирование степени диспергации жидкости.

1. Устройство для распыления жидкости, содержащее вертикально расположенный корпус с коллекторной полостью и соединенное с ней отверстие в стенке корпуса для подачи рабочего газа, установленный в корпусе патрубок, охватываемый коллекторной полостью, с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси симметрии патрубка, отличающееся тем, что не менее двух сопел, соединенных с коллекторной полостью, расположены на корпусе по окружности относительно оси симметрии патрубка, каждое сопло установлено с возможностью изменения угла наклона сопла в плоскости, проходящей через ось симметрии этого сопла и ось симметрии патрубка, перед торцом патрубка со стороны сопел подачи рабочего газа соосно оси симметрии патрубка установлен с возможностью осевого перемещения вдоль оси симметрии патрубка обтекатель, представляющий собой тело вращения с образующей в виде дуги, с увеличивающейся вниз по потоку площадью поперечного сечения, кромка обтекателя, направленная вниз по потоку, выполнена острой.

2. Устройство по п.1, отличающееся тем, что у обтекателя острая кромка выполнена пилообразной.

3. Устройство по п.1, отличающееся тем, что обтекатель представляет собой тело вращения с образующей в виде дуги, у которой выпуклость направлена навстречу потоку.

4. Устройство по п.1, отличающееся тем, что обтекатель представляет собой тело вращения с образующей в виде дуги, у которой выпуклость направлена по потоку.

5. Устройство по п.1, отличающееся тем, что обтекатель представляет собой тело вращения с образующей в виде двух дуг, у дуги, находящейся ближе к торцу патрубка, выпуклость направлена по потоку, у дуги, находящейся дальше от торца патрубка, выпуклость направлена навстречу потоку.