Способ формообразования полых деталей с косоугольными отводами

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении из полых заготовок деталей с косоугольными отводами. Трубную заготовку сплющивают до придания ей эллипсообразного поперечного сечения. Меньшая ось сечения равна диаметру готовой детали. Затем на торцах сплющенной заготовки выполняют скосы, параллельные образующим цилиндрической поверхности формуемого косоугольного отвода. Осуществляют формование трубной заготовки путем силового воздействия на ее боковую поверхность в направлении, параллельном скосам. В результате обеспечивается расширение технологических возможностей способа и повышение качества полученных деталей. 5 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам формообразования полых деталей из трубных заготовок с косоугольными отводами.

Известен способ формообразования тройников (Руководящий технический материал РТМ 1.4.1999-90 «Производство сварного высокоресурсного трубопровода». - М.: НИАТ. 1992. - С.104-105, аналог), в котором для формовки в штампах готовых изделий с минимальным изменением толщины стенки подают в очаг деформации материал трубной заготовки в объеме, соответствующем объему формуемого отвода тройника, причем весь подаваемый материал сосредоточен в скосах, выполняемых в торцевых частях трубной заготовки. С применением известного способа изготавливают тонкостенные равнопроходные тройники с одним отводом.

Недостатком способа является невозможность получения качественных особотонкостенных косоугольных тройников из-за разрывов материала на готовых изделиях, являющихся следствием чрезмерных сил трения металла о стенки матрицы при его перемещении от торцов заготовки через обширную переходную зону в отвод.

Известно устройство для гидравлической штамповки полых деталей с отводами (описание изобретения к авт.свид. SU №489548, МПК В21С 37/29 от 24.04.74 г., опуб. в бюллетене №40 от 30.10.75 г., авт.Богоявленский К.Н., Серяков Е.И., Кобышев А.Н.), прототип, в котором описан способ формообразования полых деталей с косоугольными отводами, включающий формование трубной заготовки путем силового воздействия на ее боковую поверхность с получением косоугольного отвода с цилиндрической поверхностью. В известном способе металл в отводе подается как осевыми пуансонами из торцевых частей трубной заготовки по криволинейным траекториям, так и формоизменяющими вкладышами, осуществляющими поперечное пластическое деформирование боковой поверхности отводов трубной заготовки на последней стадии формообразования. Данным способом невозможно получить косоугольные тройники из тонкостенных трубных заготовок, так как переформовывание отводов с воздействием на их боковую поверхность сопровождается потерей устойчивости материала в виде образования продольных гофров вдоль отвода.

Технический результат: расширение технологических возможностей и повышение качества обрабатываемых трубных заготовок за счет придания дополнительной направленности течению материала в полость косоугольного отвода трубной заготовки.

Технический результат достигается за счет того, что в известном способе формообразования полых деталей с косоугольными отводами, включающем формование трубной заготовки путем силового воздействия на ее боковую поверхность с получением косоугольного отвода с цилиндрической поверхностью, перед формованием косоугольного отвода осуществляют сплющивание трубной заготовки до придания ей эллипсообразного поперечного сечения, меньшая ось которого равна диаметру готовой полой детали, после сплющивания на торцах трубной заготовки выполняют скосы, расположенные параллельно образующей цилиндрической поверхности формуемого косоугольного отвода, а силовое воздействие на боковую поверхность трубной заготовки осуществляют в направлении, параллельном упомянутым скосам.

Сплющивание трубной заготовки до придания ей эллипсообразного поперечного сечения непосредственно перед операцией формовки косоугольного отвода способствует сосредоточению избыточного объема материала в зоне интенсивного пластического формоизменения. Поэтому нет необходимости в процессе штамповки полых деталей перемещать материал с периферийных участков трубной заготовки в очаг пластической деформации. При формообразовании косоугольных тройников большая ось эллипсообразного поперечного сечения трубной заготовки ориентирована в сторону полости штампуемого отвода. Поэтому в результате последующего силового воздействия на боковую поверхность трубной заготовки материал перемещается в отвод тройника по кратчайшему пути с наименьшим перегибом, а эллипсообразное поперечное сечение становится круглым с диаметром у готовой детали, равным величине меньшей оси эллипсообразного поперечного сечения трубной заготовки.

Оформление на торцах трубной заготовки скосов способствует при силовом воздействии на ее боковую поверхность направленности течения материала в зону интенсивного пластического формоизменения. Причем дополнительная направленность течению материала придается усилиями, действующими параллельно полученным скосам. Таким образом скос выполняет функцию жесткого поддерживающего элемента, находящегося в области упругих деформаций, и способствует спрямлению (оптимизации) траекторий пластического течения.

Благодаря этому с применением предлагаемого способа не только повышается качество известных полых деталей, но и штампуются отводы с меньшим радиусом переходной зоны и меньшим углом наклона отвода к продольной оси трубой заготовки, т.е. расширяются технологические возможности за счет повышения ресурса пластичности материала тройника.

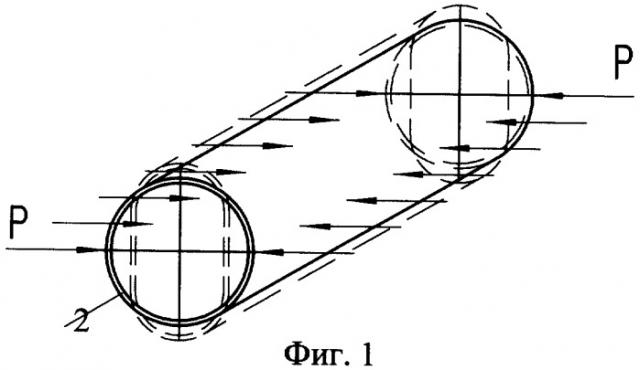

На фиг.1 изображено сплющивание трубной заготовки перед формообразованием до придания ей эллипсообразного поперечного сечения.

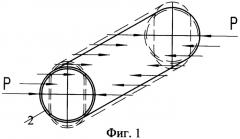

На фиг.2 - схема формирования скосов на торцах трубной заготовки.

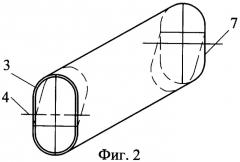

На фиг.3 - схема силового воздействия на боковую поверхность трубной заготовки в направлении, параллельном скосам.

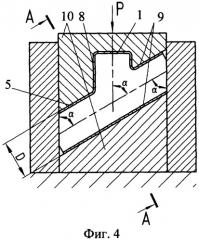

На фиг.4 - схема формообразования косоугольного отвода.

На фиг.5 - разрез по «А-А», фиг.4.

Способ формообразования полых деталей с косоугольными отводами 1 включает сплющивание трубной заготовки 2 до придания ей эллипсообразного поперечного сечения 3, меньшая ось 4 которого равна диаметру D готовой детали 5; оформление скосов 6 на торцах 7 трубной заготовки 2, параллельных образующим цилиндрической поверхности 8 формуемого косоугольного отвода 1; формование в ручье 9 штампа 10 путем силового воздействия на боковую поверхность 11 трубной заготовки 2 в направлении, параллельном скосам 6.

Пример осуществления способа

Из трубной заготовки 2 наружным диаметром 25 мм с толщиной стенки 0,5 мм и длиной 40 мм из коррозионно-стойкой стали 12Х18Н10Т формуют готовую деталь 5 (равнопроходный косоугольный тройник) диаметром D=21 мм с толщиной стенки 0,5 мм, высотой косоугольного отвода 1, равной 10 мм, наклоненным к продольной оси трубной заготовки 2 на угол α=50°. Для этого в специальном приспособлении (на чертеже не показано), устанавливаемом на пресс PYE-250, сплющивали трубную заготовку 2 диаметром 25 мм до придания ей эллипсообразного поперечного сечения 3, меньшая ось которого 4 равна 21 мм. На торцах 7 трубной заготовки 2 оформляли скосы 6 с углом наклона к ее продольной оси α=50°. Трубная заготовка 2 со скосами 6 заполнялась сплавом Вуда и после его затвердевания устанавливалась в ручей 9 штампа 10 так, чтобы скосы 6 были параллельны образующим цилиндрической поверхности 8 формуемого косоугольного отвода 1. Формовали готовую деталь 5 в виде косоугольного тройника путем приложения воздействия усилием Р=145 кН на боковую поверхность 11 трубной заготовки 2 в направлении, параллельном скосам 6. Отштампованный равнопроходный косоугольный тройник имел круглую форму поперечного сечения. Максимальное утолщение материала в зоне, противолежащей отводу 1, составило 8%, а утонение в вершине отвода 1 - отсутствует. Таким образом, равнопроходный косоугольный тройник имел минимальную для деталей такого класса разнотолщинность, высоту отвода, достаточную для последующего применения автоматической сварки, что свидетельствует о его высоком качестве и расширении технологических возможностей получения подобных полых деталей.

Способ формообразования полых деталей с косоугольными отводами, включающий формование трубной заготовки путем силового воздействия на ее боковую поверхность с получением косоугольного отвода с цилиндрической поверхностью, отличающийся тем, что осуществляют сплющивание трубной заготовки до придания ей эллипсообразного поперечного сечения, меньшая ось которого равна диаметру готовой полой детали, после сплющивания на торцах трубной заготовки выполняют скосы, расположенные параллельно образующей цилиндрической поверхности формуемого косоугольного отвода, а силовое воздействие на боковую поверхность трубной заготовки осуществляют в направлении, параллельном упомянутым скосам.