Способ контроля состояния и положения режущих кромок однолезвийных, сборных многолезвийных и осевых инструментов

Иллюстрации

Показать всеИзобретение относится к области обработки материалов резанием, обработке на станках с ЧПУ и автоматических линиях. Способ относится к однолезвийной и многолезвийной обработке и включает измерение мгновенных значений электрического напряжения, выдаваемых электрическим датчиком, преобразование их в цифровой сигнал с помощью аналого-цифрового преобразователя и сравнение их между собой. Для повышения эффективности и надежности контроля в качестве измерительного преобразователя используют установленный вне зоны обработки высокочастотный бесконтактный вихретоковый датчик с частотой питания генераторной катушки не менее 250 кГц при частоте дискретизации аналого-цифрового преобразователя не менее 100 кГц, мимо которого с фиксированными зазором в диапазоне 0,1...5 мм и скоростью 0,5...250 м/мин перед обработкой и периодически в процессе обработки проводят режущими кромками инструмента с запоминанием уровней сигналов, соответствующих величине зазора между торцом датчика и каждой режущей кромкой, а по относительным значениям сигнала вихретокового датчика, соответствующим каждой режущей кромке, осуществляют оценку их положения, целостности, величин износа, осевых и радиальных биений. 2 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Обеспечение надежности автоматически выполняемого процесса резания на станках с ЧПУ и автоматических линиях, использующих осевой, а также однолезвийный и многолезвийный сборный твердосплавный инструмент, напрямую связано с эффективностью и надежностью контроля его состояния, поскольку отказы данного вида оборудования по вине инструмента составляют более 50% от времени вынужденных простоев (см. В.К.Старков. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. М.: Машиностроение, 1989. - с.113-114).

Известны способы контроля состояния режущего инструмента по величине термоЭДС (см. В.К.Старков. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. М.: Машиностроение, 1989. - с.119-120), которые позволяют контролировать величину износа инструментов в процессе резания при заранее выбранных режимах резания.

Недостатком этих способов является то, что они только фиксируют величину износа режущих кромок, но не обеспечивают возможности управления временем их надежной работы, а также то, что они не могут быть применены для контроля состояния и положения режущих кромок сборного многолезвийного инструмента.

Известен способ измерения положения и износа режущих кромок инструмента с использованием датчиков касания (см. В.М.Вальков. Контроль в ГАП. - Л.: Машиностроение, Ленингр. отд., 1986. - с.151). Данный способ контроля имеет ряд существенных недостатков: для контроля требуется остановка станка, что снижает производительность; требуются специальные, высокоточные, дорогостоящие щуповые измерительные головки; при контакте щупа для исключения его поломки необходимо обеспечить усилие не более 0,15 кГ; невозможно осуществлять контроль вращающегося или перемещающегося инструмента.

Наиболее близким способом (прототипом) этого же назначения является способ контроля режущих кромок сборных многолезвийных инструментов (см. Описание изобретения к патенту Российской Федерации RU 2203778 С2 "Способ контроля состояния режущих кромок сборных многолезвийных инструментов" от 02.06.2003 г.), предусматривающий в процессе многолезвийной обработки измерение термоЭДС каждой режущей кромки и сравнение их между собой.

К причинам, препятствующим достижению надежности и эффективности контроля состояния режущих кромок многолезвийного инструмента при использовании известного способа, относится то, что он не позволяет осуществлять контроль вращающегося или перемещающегося инструмента во время обработки.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявителями не обнаружен аналог, характеризующийся признаками заявленного изобретения, а определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителями техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

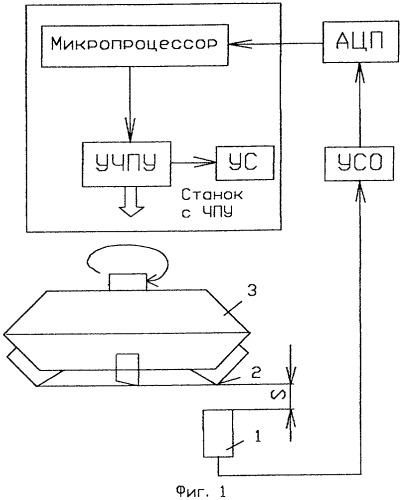

На фиг.1 дана схема, иллюстрирующая осуществление способа контроля на примере 8-зубой торцовой фрезы с режущими пластинами из твердого сплава.

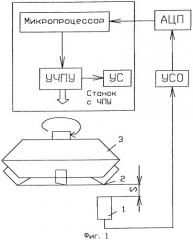

Способ осуществляется следующим образом. Высокочастотный вихретоковый датчик 1 устанавливается вне зоны обработки относительно режущих кромок 2 торцовой фрезы 3 с фиксированным зазором S, выбранном в диапазоне 0,1...5 мм. При вращении фрезы датчик передает сигналы о положении каждой режущей кромки относительно торца датчика через устройство связи с объектом (УСО), аналого-цифровой преобразователь (АЦП) на микропроцессор устройства числового программного управления (УЧПУ) станка с ЧПУ. Величины сигналов пропорциональны величине зазора между каждой режущей кромкой и торцом датчика. На фиг.2 изображена осциллограмма выходного сигнала U за один оборот фрезы в зависимости от зазора S между вершинами зубьев фрезы и торцом датчика.

Вихретоковый датчик 1 выполнен в цилиндрическом корпусе (диаметр 4 мм), в котором размещены две катушки - генераторная и измерительная. На генераторную катушку подается высокочастотное напряжение электрического тока с частотой от 10 килогерц до нескольких мегагерц. Электромагнитное поле данной катушки индуцирует в токопроводящей контролируемой поверхности вихревые токи, которые влияют на характеристики измерительной катушки, изменяя ее комплексное сопротивление

Z=R+RBH+iω(L+LBH),

где R - собственное активное сопротивление измерительной катушки;

RBH - дополнительное сопротивление, вносимое в измерительную катушку за счет взаимодействия с контуром вихревых токов;

i - мнимая единица комплексного числа;

ω - частота электрического тока;

L - собственная индуктивность измерительной катушки;

LBH - дополнительная индуктивность, вносимая в измерительную катушку контурами вихревых токов.

Вносимое активное сопротивление и индуктивность рассчитываются по формулам:

RBH=(ωμ)2Rμ/[Rμ+(ωLμ)2];

LBH=(ωμ)2Lμ/[Rμ 2+(ωLμ)2],

где Rμ и Lμ - эквивалентные активное сопротивление и индуктивность контура вихревых токов;

μ - коэффициент взаимоиндукции эквивалентного контура вихревых токов с контуром измерительной катушки датчика.

Величины Rμ, Lμ и μ зависят в сильной степени от электрических и в меньшей от магнитных характеристик контролируемых материалов, в котором наводятся вихревые токи, а также размеров образца, его качества и сплошности. Применительно к инструментальным материалам (быстрорежущим сталям, твердым сплавам, минералокерамике, сверхтвердым материалам, техническим алмазам), имеющим различные электрические и магнитные характеристики, такие численные характеристики ранее не были исследованы. Исследование контролепригодности данных материалов применительно к вихретоковому методу проводились с помощью вихретоковых датчиков конструкции МГТУ им.Баумана. Результаты исследований приведены в табл. 1. Числовые значения, приведенные в таблице, соответствуют величине отклонения луча осциллографа в милливольтах (мВ). Как видно из таблицы, исследуемые материалы показали хорошую контролепригодность при использовании вихретокового метода.

В процессе обработки для определения положения и состояния режущих кромок достаточно только переместить режущий инструмент с установленным ранее зазором S параллельно торцу датчика, который выдаст сигналы о текущем состоянии и положении каждой режущей кромки (см. фиг.1). По разнице уровней начальных и текущих сигналов оценивается величина износа режущих кромок. При превышении предельно допустимого уровня износа режущих кромок в управляющую программу станка с ЧПУ подается команда на автоматическую смену инструмента, а в случае возникновения нештатной ситуации (катастрофический износ, сколы, выкрашивание, поломка) подается команда на экстренный останов станка и включается устройство сигнализации (УС).

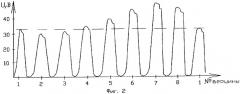

Для определения положения режущих кромок 2 и величины износа инструмента 3 (например, торцовой фрезы) относительно трех взаимно перпендикулярных осей координат устанавливают по одному датчику 1 на каждую ось (фиг.3). Величина износа будет пропорциональна разнице между величинами текущих сигналов и сигналов до начала обработки.

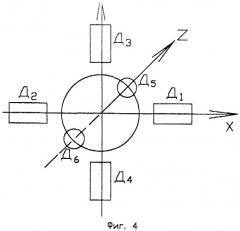

Для повышения точности измерения при контроле осевого инструмента вдоль горизонтальных осей X, Y и Z установлены по два (фиг.4) диаметрально противоположных датчика (Д1, Д2 по оси X, Д3, Д4 по оси Y, Д5 и Д6 по оси Z), включенных по дифференциальной схеме (фиг.5). По данной схеме можно контролировать в автоматическом режиме в процессе обработки износ, биение, целостность большую группу инструментов (торцовые фрезы, развертки, зенкеры, сверла, расточные оправки).

На фиг.6 приведена схема контроля датчиком 1 токарных резцов в автоматическом режиме. Контроль положения и износа резца особенно важен перед последним (чистовым) проходом. Это позволяет повысить производительность, точность обработки и исключить брак за счет своевременного автоматического введения коррекции в управляющую программу.

На фиг.7 приведена схема контроля датчиком 1 режущих кромок 2 расточной оправки 3.

На фиг.8 дана схема контроля износа и биения осевого инструмента (зенкеры, развертки, сверла).

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, выполняющее заявленное изобретение, при его осуществлении предназначено для использования в металлообработке для автоматического или ручного контроля состояния и положения режущих кромок однолезвийных и многолезвийных инструментов, на основании которого производится автоматическое управление процессом обработки;

для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств и методов;

средство, воплощающее заявленное изобретение, при его осуществлении способно обеспечить достижение усматриваемого заявителями технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Вихретоковый преобразователь. Авторское свидетельство СССР №568007 от 20.06.1977.

2. Вальков В.М. Контроль в ГАП. - Л.: Машиностроение. Ленингр. отд., 1986. - c.232.

| Таблица 1. | ||||||||

| Контролепригодность твердых сплавов, углеродистых, легированных и быстрорежущих сталей | ||||||||

| Величина сигнала, мВ | ||||||||

| Зазор, мм | Твердый сплав | Стали | ||||||

| Т15К6 | Т5К10 | ВК6 | Сталь 45 | 9ХС | 25Х6ВФ | Р18 | Р6М5 | |

| 0 | 59 | 55 | 57 | 43 | 44 | 43 | 42 | 42 |

| 0,085 | 53 | 51 | 52 | 38 | 40 | 38 | 38 | 38 |

| 0,16 | 47 | 44 | 46 | 34 | 35 | 33 | 33 | 33 |

| 0,235 | 41 | 39 | 40 | 30 | 32 | 29 | 29 | 29 |

| 0,31 | 34 | 29 | 34 | 24 | 29 | 24 | 24 | 25 |

| 0,39 | 28 | 25 | 26 | 21 | 23 | 22 | 21 | 21 |

| 0,55 | 18 | 16 | 17 | 15 | 17 | 16 | 14 | 14 |

1. Способ контроля состояния режущих кромок однолезвийных, сборных многолезвийных и осевых инструментов в процессе однолезвийной и многолезвийной обработки, включающий измерение мгновенных значений электрического напряжения, выдаваемых измерительным преобразователем в виде электрического датчика, перевод их в цифровой сигнал с помощью аналого-цифрового преобразователя и сравнение их между собой, отличающийся тем, что в качестве электрического датчика используют установленный вне зоны обработки высокочастотный бесконтактный вихретоковый датчик с частотой питания генераторной катушки не менее 250 кГц при частоте дискретизации аналого-цифрового преобразователя не менее 100 кГц, при этом перед обработкой и периодически в процессе обработки с фиксированным относительно торца вихретокового датчика зазором в диапазоне 0,1...5 мм проводят со скоростью 0,5...250 м/мин режущими кромками инструмента с запоминанием уровней сигналов, соответствующих величине зазора между его торцом и каждой режущей кромкой, а по относительным значениям сигнала вихретокового датчика, соответствующим каждой режущей кромке, осуществляют оценку их положения, целостности, величин износа, осевых и радиальных биений.

2. Способ по п.1, отличающийся тем, что для определения положения режущих кромок инструмента в направлении трех взаимно перпендикулярных осей координат применяют по одному вихретоковому датчику, ось каждого из которых параллельна соответствующей координатной оси.

3. Способ по п.1, отличающийся тем, что в направлении каждой из координатных осей установлены по два диаметрально расположенных датчика, включенных с целью повышения чувствительности по дифференциальной схеме.