Способ восстановления компонента машины, способ изготовления восстановленного компонента машины, способ изготовления компонента машины, газотурбинный двигатель, электроэрозионный станок, способ восстановления компонента турбины и способ изготовления восстановленного компонента турбины

Иллюстрации

Показать всеИзобретение относится к восстановлению компонента машины и может найти применение при изготовлении и ремонте газотурбинных двигателей. В восстанавливаемом компоненте выполняют углубление и заполняют его путем формирования пористого покрытия при помощи формованного электрода, состоящего из формованного тела, в электроразрядной установке. Выполняют доводочную обработку до требуемого размера для получения заданного значения толщины покрытия. 6 н. и 21 з.п. ф-лы, 17 ил.

Реферат

Область техники

Изобретение относится к способу восстановления компонента машины, способу изготовления восстановленного компонента машины, способу изготовления компонента машины, газотурбинному двигателю, электроэрозионному станку, способу восстановления компонента турбины и способу изготовления восстановленного компонента турбины.

Предшествующий уровень техники

Как правило, такой компонент машины, как лопатка ротора турбины, применяемая в газотурбинном двигателе, проходит различные виды восстановления до окончания своего срока службы. В случае возникновения такого дефекта, как трещина, в восстанавливаемой лопатке ротора турбины восстановление выполняют в следующем порядке.

Дефект, появившийся в восстанавливаемой части лопатки ротора турбины, удаляют шлифовкой. Затем наносят покрытие плакированием при помощи сварки на части, с которой удален дефект, лопатки ротора турбины. Таким образом, можно восстановить лопатку ротора турбины как компонент машины, и, иначе говоря, восстановленную лопатку ротора турбины как восстановленный компонент машины можно изготовить из первоначальной лопатки ротора турбины в качестве восстанавливаемого первоначального компонента машины.

Сущность изобретения

Но при этом трудно ограничить пределы нанесения покрытия на освобожденной от дефекта части компонента машины плакированием при помощи сварки, и поэтому при формировании наносимого покрытия неизбежно будет возникать его излишек. Поэтому после формирования нанесенного покрытия необходимо удалить излишнее покрытие; причем проблема заключается в том, что удлиняется время, требуемое для восстановления этой восстанавливаемой части компонента машины, т.е. время, требуемое для выполнения ремонта компонента машины.

Причем упоминаемая выше проблема существует и при изготовлении нового компонента машины, включающем в себя этап выполнения плакирования сваркой.

Для решения этой проблемы создан первый объект настоящего изобретения, представляющий собой способ восстановления компонента машины для восстановления части электропроводного компонента машины, при котором удаляют дефект, образовавшийся в восстанавливаемой части компонента машины; и наносят покрытие после удаления дефекта при помощи формованного электрода, состоящего из формованного тела, сформованного из порошка металла, из порошковой смеси порошка металла и порошка керамики; или состоящего из прошедшего обработку формованного тела; и при помощи формирования импульсного электрического разряда между частью, с которой удален дефект, в компоненте машины и формованным электродом в электроизолирующей жидкости или газе, в результате чего материал формованного электрода или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на освобожденной от дефекта части компонента машины посредством энергии электрического разряда.

Второй объект настоящего изобретения представляет собой способ изготовления восстановленного компонента машины для изготовления восстановленного компонента машины из электропроводного первоначального компонента машины, при котором удаляют дефект, появившийся на восстанавливаемой части первоначального компонента машины, и наносят пористое покрытие после удаления дефекта при помощи формованного электрода, состоящего из формованного тела, сформованного из порошка металла, порошковой смеси из порошка металла и порошка керамики или состоящего из прошедшего термообработку формованного тела; и при помощи формирования импульсного электрического разряда между освобожденной от дефекта частью в первоначальном компоненте машины и формованным электродом в электроизолирующей жидкости или газе, в результате чего материал формованного электрода или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на освобожденной от дефекта части первоначального компонента машины посредством энергии электрического разряда.

Третий объект настоящего изобретения представляет собой способ изготовления компонента машины для изготовления компонента машины, имеющего основное тело электропроводного компонента и пористое нанесенное покрытие, сформированное на обрабатываемой части основного тела компонента, при котором формируют основное тело компонента; и формируют наносимое покрытие после формирования основного тела при помощи формованного электрода, состоящего из формованного тела, сформованного из порошка металла, из порошковой смеси из порошка металла и порошка керамики; или состоящего из прошедшего термообработку формованного тела; и при помощи формирования импульсного электрического разряда между частью основного тела компонента и формованным электродом в электроизолирующей жидкости или газе, в результате чего материал формованного электрода или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на обрабатываемой части основного тела компонента посредством энергии электрического разряда.

Краткое описание чертежей

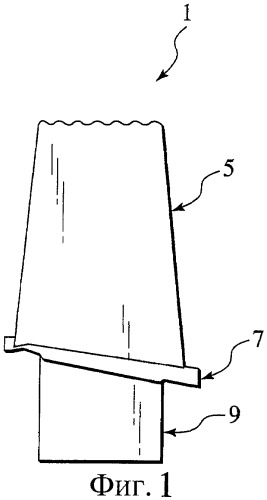

Фиг.1 - вид лопатки ротора турбины согласно первому варианту осуществления.

Фиг.2 - схематический вид газотурбинного двигателя в соответствии с его вариантами осуществления.

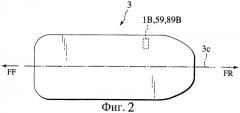

Фиг.3 - вид электроэрозионного станка согласно первому варианту осуществления.

Фиг.4(а), 4(b), 4(с) - иллюстрации способа восстановления компонента машины согласно первому варианту осуществления и способа изготовления восстановленного компонента машины согласно второму варианту осуществлению.

Фиг.5(а), 5(b) и 5(с) - иллюстрация способа восстановления компонента машины согласно первому варианту осуществления и способа изготовления восстановленного компонента машины согласно второму варианту осуществления.

Фиг.6 - иллюстрация взаимосвязи между частью лопатки, с которой удален дефект, и формованным электродом.

Фиг.7 - вид лопатки ротора турбины согласно модификации первого варианта осуществления.

Фиг.8 - вид лопатки ротора турбины согласно третьему варианту осуществления.

Фиг.9(а), 9(b), 9(с) - иллюстрации способа изготовления компонента машины согласно третьему варианту осуществления.

Фиг.10(а), 10(b), 10(с) - иллюстрации способа изготовления компонента машины согласно третьему варианту осуществления.

Фиг.11 - иллюстрация взаимосвязи между концевой частью лопатки и формованным электродом.

Фиг.12 - вид лопатки ротора турбины согласно модификации третьего варианта осуществления.

Фиг.13 - вид в перспективе лопатки ротора турбины согласно четвертому варианту осуществления.

Фиг.14 - вид электроэрозионного станка согласно четвертому варианту осуществления.

Фиг.15 - схематический вид сверху заменяющего узла согласно четвертому варианту осуществления.

Фиг.16(а), 16(b), 16(с) - иллюстрации способа восстановления компонента машины согласно четвертому варианту осуществления и способа изготовления восстановленного компонента машины согласно пятому варианту осуществления.

Фиг.17(а), 17(b), 17(с) - иллюстрации способа восстановления компонента машины согласно четвертому варианту осуществления и способа изготовления восстановленного компонента машины согласно пятому варианту осуществления.

Наилучший способ осуществления изобретения

Ниже приводится описание некоторых вариантов осуществления настоящего изобретения для его подробного пояснения со ссылкой на прилагаемые чертежи. На чертежах обозначение "FF" обозначает направление вперед, и обозначение "FR" обозначает направление назад. В описании термин «поперечное направление» обозначает направлении оси Х, «горизонтальное направление» обозначает направление оси Y и «вертикальное направление» обозначает направление оси Z. Термин «направление разряда» обозначает направление вперед и назад по отношению к поверхности его формы согласно Фиг.6 и Фиг.11.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Сначала приводится описание лопатки 1 ротора турбины, для которой выполняется способ восстановления компонента машины согласно первому варианту осуществления со ссылкой на Фиг.1 и Фиг.2.

Лопатка 1 ротора турбины является одним из проводящих компонентов машины, и после восстановления ее можно снова использовать в газотурбинном двигателе 3 реактивного двигателя или т.п.

Лопатка 1 ротора турбины имеет лопатку 5, платформу 7, выполненную в ближнем конце лопатки 5, и соединение 9 ласточкиным хвостом, выполненное на платформе 7. Соединение 9 ласточкиным хвостом выполнено с возможностью зацепления с пазом для соединения ласточкиным хвостом (не показан) диска турбины (не показан), являющегося элементом компонента газотурбинного двигателя 3.

Концевая часть лопатки 5 является обрабатываемой частью лопатки 1 ротора турбины.

Далее, со ссылкой на Фиг.3, приводится описание электроэрозионного станка 11, применяемого для осуществления способа восстановления компонента машины согласно первому варианту осуществления.

Электроэрозионный станок 11 согласно первому варианту осуществления является устройством, применяемым для осуществления способа восстановления компонента машины согласно первому варианту осуществления, и имеет основание 13, имеющее габариты в направлениях оси Х и оси Y, и стойку 15, проходящую по оси Z. Основание 13 также имеет стол 17, который выполнен с возможностью перемещения в направлении оси Х под действием серводвигателя 19 Х-оси и перемещения в направлении оси Y под действием серводвигателя 21 Y-оси.

Стол 17 имеет обрабатывающую емкость 23, в которой находится электроизолирующая жидкость S, содержащая такие парафиновые углеводороды, как масло, и в обрабатывающей емкости 23 установлена опорная пластина 25. Опорная пластина 25 имеет зажимное приспособление 27, выполненное с возможностью установки в нем такого компонента машины, как лопатка 1 ротора турбины или основное тело компонента машины, описываемое ниже. Зажимное приспособление 27 электрически соединено с источником 29 электропитания.

Стойка 15 имеет обрабатывающую головку 31, которая выполнена с возможностью перемещения в направлении оси Z под действием серводвигателя 33 Z-оси. Обрабатывающая головка 31 имеет первый держатель 39, на котором установлен твердый формованный электрод 37, и вблизи первого держателя 39 в обрабатывающей головке 31, выполнен второй держатель 43, в котором установлен медленно расходуемый твердый электрод 41. Первый держатель 39 и второй держатель 43 электрически соединены с источником 29 электропитания.

Причем формованный электрод 35 является формованным телом, сформованным из порошка стойкого к окислению металла методом прессовки; или прошедшим термообработку в вакуумной печи или т.п. формованным телом. Причем вместо формования прессовкой электрод 35 можно сформировать литьем суспензии, литьем металла под давлением, напылением или т.п.

Стойкий к окислению металл, входящий в состав формованного электрода 35, включает в себя такие никелевые сплавы, как NiCr, CoNiCrAlY и т.п., и кобальтовые сплавы. При этом формованный электрод 35 может состоять из формованного тела, прессованного и формованного из порошковой смеси порошка стойкого к окислению металла и порошка керамики.

Твердый формованный электрод 37 состоит из формованного тела, сформованного из порошковой смеси стойкого к окислению металла и порошка керамики методом прессовки; или состоит из прошедшего термообработку в вакуумной печи формованного тела. Причем вместо формования прессовкой твердый формованный электрод 37 можно сформировать литьем суспензии, литьем металла под давлением, напылением или т.п.

При этом стойкий к окислению металл, составляющий твердый формованный электрод 37, является тем же, что и стойкий к окислению металл, составляющий формованный электрод 35; и входящая в состав твердого формованного электрода 37 керамика является одним материалом или смешанным материалом двух или более составляющих веществ, выбранных из: cBN, TiC, TiN, TiAlN, TiB2, WC, SiC, Si3N4, Cr3C2 Al2O3, ZrO2-Y, ZrC, VC и В4С.

Причем твердый формованный электрод 37 может состоять из формованного тела, прессованного и сформованного из порошка проводящей керамики, или из прошедшего термообработку формованного тела. При этом порошок проводящей керамики можно изготовить дополнительным выполнением проводящих покрытий на поверхностях из порошка керамики.

С другой стороны, твердый электрод 41 состоит из сплошного тела из графита, вольфрамовых сплавов или медных сплавов.

Далее следует описание способа восстановления компонента машины согласно первому варианту осуществления со ссылкой на Фиг.3, 4(а), 4(b), 5(а), 5(b), 5(с) и 6.

Способ восстановления компонента машины согласно первому варианту осуществления представляет собой способ восстановления концевой части лопатки 5 и включает в себя: (1-1) удаление дефекта, (1-2) образование тонкой пленки, (1-3) модификацию тонкой пленки, (1-4) нанесение покрытия, (1-5) выполнение доводки и (1-6) образование твердой тонкой пленки.

(1-1) УДАЛЕНИЕ ДЕФЕКТА

Лопатку 1 ротора турбины в качестве компонента машины устанавливают на зажимном приспособлении 27, и при этом концевая часть лопатки 5 направлена вверх. Затем под действием серводвигателя 19 оси Х и серводвигателя 21 оси Y стол 17 перемещают в направлении оси Х и в направлении оси Y, чтобы установить лопатку 1 ротора турбины в положение, в котором освобождаемая от дефекта часть 5е лопатки 5 будет находиться напротив формованного электрода 35. Причем иногда стол 17 необходимо перемещать только в направлении оси Х.

Затем формируют импульсный электрический разряд между концевой частью лопатки 5 и твердым электродом 41 в электроизолирующей жидкости S. При этом согласно Фиг.4(а) такой дефект D, как трещина в концевой части лопатки 5, можно будет удалить посредством энергии электрического разряда. При формировании импульсного разряда электрод, выполненный заодно с обрабатывающей головкой 31, возвратно-поступательно перемещается в направлении Z-оси на небольшое расстояние хода при помощи серводвигателя 33 Z-оси. В лопатке 5 часть, с которой удален дефект D, называется освобожденной от дефекта частью 5е.

(1-2) ОБРАЗОВАНИЕ ТОНКОЙ ПЛЕНКИ

После выполнения удаления (1-1) стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в Х-направлении и Y-направлении, чтобы установить лопатку 1 ротора турбины в положение, в котором освобожденная от дефекта часть 5е лопатки 5 будет находиться напротив формованного электрода 35. Причем иногда стол 17 необходимо перемещать только в направлении оси Х.

Затем между освобожденной от дефекта частью 5е лопатки 5 и формованным электродом 35 в электроизолирующей жидкости S формируют импульсный электрический разряд. При этом согласно Фиг.4(b) посредством энергии электрического разряда материал формованного электрода 35 или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на освобожденной от дефекта части 5е лопатки 5, в результате чего пористую тонкую пленку 45 можно постепенно формировать на освобожденной от дефекта части 5е лопатки 5. При формировании импульсного разряда формованный электрод, выполненный заодно с обрабатывающей головкой 31, возвратно-поступательно перемещается в направлении Z-оси на небольшое расстояние хода под действием серводвигателя 33 Z-оси.

Термин «осаждение, диффузия и/или сварка» включает в себя все следующие значения: «осаждение», «диффузия», «сварка», «смешанные явления осаждения и диффузии», «смешанные явления осаждения и сварки», «смешанные явления осаждения, диффузии и сварки».

(1-3) МОДИФИКАЦИЯ ТОНКОЙ ПЛЕНКИ

После выполнения (1-2) образования тонкой пленки стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в Х-направлении и Y-направлении, чтобы установить лопатку 1 ротора турбины в положение, в котором тонкая пленка 45 будет находиться напротив твердого электрода 41. Причем иногда стол 17 необходимо перемещать только в направлении оси Х.

Затем между пористой тонкой пленкой 45 и твердым электродом 41 в электроизолирующей жидкости S формируют импульсный электрический разряд. Посредством энергии электрического разряда согласно Фиг.4(с) пористое состояние тонкой пленки можно изменить в состояние высокой плотности за счет плавления тонкой пленки 45. При формировании импульсного разряда твердый электрод 41, выполненный заодно с обрабатывающей головкой 31, возвратно-поступательно перемещается в направлении Z-оси на небольшое расстояние хода под действием серводвигателя 33 Z-оси.

(1-4) НАНЕСЕНИЕ ПОКРЫТИЯ

После выполнения (1-3) модификации тонкой пленки стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в Х-направлении и Y-направлении, чтобы установить лопатку 1 ротора турбины в положение, в котором тонкая пленка 45 будет находиться напротив формованного электрода 41. Причем иногда стол 17 необходимо перемещать только в направлении оси Х.

Затем между тонкой пленкой 45 и формованным электродом 35 в электроизолирующей жидкости S формируют импульсный электрический разряд. Посредством энергии электрического разряда согласно Фиг.5(а) материал формованного электрода 35 или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на тонкой пленке 45, и в результате этого пористое наносимое покрытие 47 можно постепенно сформировать на тонкой пленке 45. При формировании импульсного разряда формованный электрод 35, выполненный заодно с обрабатывающей головкой 31, возвратно-поступательно перемещается в направлении Z-оси на небольшое расстояние хода под действием серводвигателя 33 Z-оси.

Чтобы израсходовать ту часть, которая выступает из освобожденной от дефекта части 5е лопатки 5 (на Фиг.6 - от направления электрического разряда) при формировании электрического разряда между тонкой пленкой 45 и формованным электродом 37, форму концевой части формованного электрода 35 делают несколько более крупной, чем форма освобожденной от дефекта части 5е лопатки 5. Величина t, на которую выступает формованный электрод 35, предпочтительно составляет 0,02 мм или более, и 0,3 мм или менее.

(1-5) ВЫПОЛНЕНИЕ ДОВОДКИ

После выполнения (1-4) нанесения покрытия стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в Х-направлении и Y-направлении, чтобы установить лопатку 1 ротора турбины в положение, в котором нанесенное покрытие 47 будет находиться напротив твердого электрода 41. Причем иногда стол 17 необходимо перемещать только в направлении оси Х.

Затем между нанесенным покрытием 47 и твердым электродом 41 в электроизолирующей жидкости S формируют электрический разряд. Посредством электрического разряда согласно Фиг.5(b) можно выполнить доводочную обработку до нужного значения, чтобы обеспечить заданное значение толщины нанесенного покрытия 47 при формировании имеющей высокую плотность тонкой пленки 47а на поверхностной стороне нанесенного покрытия 47 за счет плавления поверхностной стороны нанесенного покрытия 47. При формировании импульсного разряда твердый электрод 41, выполненный за одно целое с обрабатывающей головкой 31, возвратно-поступательно перемещается в направлении оси Z на небольшое расстояние хода под действием серводвигателя 33 оси Z.

(1-6) ОБРАЗОВАНИЕ ТВЕРДОЙ ТОНКОЙ ПЛЕНКИ

После выполнения (1-5) доводки формованный электрод 35 отсоединяют от первого держателя 39, и твердый формованный электрод 37 устанавливают на первом держателе 39. Затем под действием серводвигателя 19 оси Х и серводвигателя 21 оси Y стол 17 перемещают в направлении оси Х и оси Y, чтобы установить лопатку 1 ротора турбины в положение, в котором нанесенное покрытие 47 будет находиться напротив твердого формованного электрода 37. Причем иногда стол 17 необходимо перемещать только в направлении оси Х.

Импульсный электрический разряд формируют между нанесенным покрытием 47 и твердым формованным электродом 37 в электроизолирующей жидкости S. Причем согласно Фиг.5(с) под действием энергии электрического разряда материал твердого формованного электрода 37 или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на нанесенном покрытии 47, и в результате этого можно сформировать твердую тонкую пленку 49, обладающую прочностью на истирание, и после этого восстановление концевой части лопатки 5 завершится. Термин «истирание» означает способность незатрудненного истирания воздействуемого компонента.

Способ восстановления компонента машины в соответствии с первым вариантом осуществления можно модифицировать согласно приведенному ниже порядку.

В частности, (1-2) образование тонкой пленки и (1-3) модификация тонкой пленки из последовательности операций способа восстановления компонента машины согласно первому варианту осуществления можно не выполнять, или же можно не выполнять (1-6) образование твердой тонкой пленки.

Вместо формирования импульсного разряда в электроизолирующей жидкости S можно сформировать импульсный разряд в электроизолирующем газе.

Вместо твердого формованного электрода 37 согласно Фиг.5(с) можно использовать электрод 51 из Si, состоящий из: сплошного тела Si; формованного тела, сформованного из порошка Si прессовкой, или из прошедшего термообработку в вакуумной печи или т.п. формованного тела. В этом случае импульсный электрический разряд формируют в электроизолирующей жидкости, содержащей парафиновые углеводороды. При этом выполненный из Si электрод 51 можно сформировать отливкой суспензии, отливкой металла под давлением, напылением и т.п.

Дефект D концевой части лопатки 5 можно удалить с помощью токарно-шлифовального станка, а не с помощью электроэрозионного станка 11, и можно выполнить доводку до нужного размера, чтобы придать толщине нанесенного покрытия 47 заданное значение.

После выполнения (1-6) образования твердой тонкой пленки можно также дополнительно выполнить обработку нагартовкой поверхностной стороны твердой тонкой пленки 49.

Ниже приведено описание действий согласно первому варианту осуществления.

Поскольку наносимое покрытие 47 сформировано посредством энергии электрического разряда, то пределы наносимого покрытия 47 можно ограничить в диапазоне формирования электрического разряда для предотвращения излишнего нанесения покрытия при формировании наносимого покрытия 47.

Поскольку наносимое покрытие 47 формируют посредством энергии электрического разряда, которая локально воздействует на очень небольшую площадь освобожденной от дефекта части 5е лопатки 5, то предотвращается резкий подъем температуры концевой части лопатки 5 при формировании наносимого покрытия 47.

Так как тонкую пленку 45, наносимое покрытие 47 и твердую тонкую пленку 49 формируют посредством энергии электрического разряда, то граничная часть между тонкой пленкой 45 и лопаткой 5, граничная часть между нанесенным покрытием 47 и тонкой пленкой 45 и граничная часть между твердой тонкой пленкой 49 и нанесенным покрытием 47 соответственно имеют структуры, в которых соотношения состава постепенно изменяются, и, следовательно, твердую тонкую пленку 49 и нанесенное покрытие 47 можно прочно скомбинировать с основным материалом лопатки 5 через тонкую пленку 45.

По той же причине тонкую пленку 45 формируют на освобожденной от дефекта части 5е лопатки 5, и тонкую пленку 45 плавят для изменения пористого состояния в состояние высокой плотности посредством энергии электрического разряда, причем поверхностная сторона пористого нанесенного покрытия 47 плавится с образованием имеющей высокую плотность тонкой пленки 47а на поверхностной стороне нанесенного покрытия 47; при этом воздухопроницаемость поверхностной стороны и задней стороны нанесенного покрытия 47 вследствие этого исчезает, в результате чего повышается стойкость к окислению лопатки 1 ротора турбины после восстановления.

Если после выполнения (1-6) образования твердой тонкой пленки дополнительно осуществляют нагартовку, то поверхностная сторона нанесенного покрытия 47 может приобрести остаточное напряжение сжатия, в результате чего может повыситься усталостная прочность нанесенного покрытия 47.

Согласно описываемому первому варианту осуществления, т.к. пределы наносимого покрытия 47 можно ограничить диапазоном формирования электрического разряда для предотвращения излишнего наносимого покрытия при формировании наносимого покрытия 47, то можно уменьшить трудоемкие работы после формирования наносимого покрытия 47 и можно сократить время, требуемое для восстановления концевой части лопатки 5. В частности, поскольку способ осуществляют от (1-1) удаления дефекта до (1-6) образования твердой тонкой пленки на одном электроэрозионном станке 11, время, затрачиваемое на выполнение восстановления, можно сократить в еще большей степени.

Поскольку повышение температуры концевой части лопатки 5 при формировании наносимого покрытия 47 можно существенно снизить, предотвращается возникновение нарушения на концевой части лопатки 5 по причине теплового сокращения, и за счет этого можно исключить дефектное восстановление лопатки 1 ротора турбины.

Поскольку твердую тонкую пленку 49 и наносимое покрытие 47 можно прочно скомбинировать с основным материалом лопатки 5 через тонкую пленку 45, то твердая тонкая пленка 49 и наносимое покрытие 47 не будут подвержены отслаиванию с основного материала лопатки 5, и поэтому качество лопатки 1 ротора турбины после восстановления можно стабилизировать.

По причине возможного повышения стойкости к окислению лопатки 1 ротора турбины после восстановления можно улучшить качество лопатки 1 ротора турбины после восстановления. Так, если после выполнения (1-6) образования твердой тонкой пленки дополнительно выполняется нагартовка, то можно также в еще большей степени повысить усталостную прочность наносимого покрытия 47 и, следовательно, качество лопатки 1 ротора турбины после восстановления.

При применении лопатки 1 ротора турбины после восстановления в газотурбинном двигателе 3, даже если создается разность теплового расширения между основным материалом лопатки 5 и твердой тонкой пленкой 49, возможность возникновения трещины в твердой тонкой пленке 49 можно устранить за счет наличия пористого нанесенного покрытия 47; и даже если трещина возникла в твердой тонкой пленке 49, можно будет предотвратить распространение этой трещины твердой тонкой пленки 49 в основном материале лопатки 5.

ПРИМЕР МОДИФИКАЦИИ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Модификация первого варианта осуществления далее раскрывается со ссылкой на Фиг.7 и 2.

Лопатка 53 ротора турбины согласно модификации варианта осуществления, как и лопатка 1 ротора турбины, является одним из проводящих компонентов машины и повторно используется в газотурбинном двигателе 3 после ее восстановления.

Лопатка 53 ротора турбины в соответствии с этим примером состоит из лопатки 5, платформы 7, соединения 9 ласточкиным хвостом и бандажа 55, сформированного в концевой части лопатки 5. Бандаж 55 имеет пару оконечных уплотнений 57.

Концевые части пары оконечных уплотнений 57 в бандаже 55 являются частями лопатки 53 ротора турбины, подлежащими обработке.

Восстановление в соответствии с первым вариантом осуществления можно выполнить для пары оконечных уплотнений 57 в бандаже 55; и в этой модификации варианта осуществления выполняются действия и функции, аналогичные операциям и функциям, упоминаемым в первом варианте осуществления.

ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Способ изготовления восстановленного компонента машины согласно второму варианту осуществления далее излагается со ссылкой на Фиг.2, 3, 4, 4(а), 4(b), 4(с), 5(а), 5(b) и 5(с).

Способ изготовления восстановленного компонента машины согласно второму варианту осуществления представляет собой изобретение для изготовления восстановленной лопатки 1В ротора турбины как восстановленного компонента машины, показанного на Фиг.5(с), из первоначальной лопатки 1А ротора турбины как первоначального компонента машины, показанного на Фиг.4(а); то есть изобретение, взятое из способа восстановления компонента машины согласно первому варианту осуществлению, с другой точки зрения. Способ изготовления восстановленного компонента машины в соответствии со вторым вариантом осуществления тоже включает в себя (2-1) удаление дефекта, (2-2) образование тонкой пленки, (2-3) модификацию тонкой пленки, (2-4) нанесение покрытия, (2-5) выполнение доводки и (2-6) образование твердой тонкой пленки, т.е. как в способе восстановления компонента машины в соответствии с первым вариантом осуществления. В способе изготовления восстановленного компонента машины в соответствии со вторым вариантом осуществления используются электроэрозионный станок 11, формованный электрод 35, твердый формованный электрод 37 и твердый электрод 41.

Восстановленную лопатку 1 В ротора турбины используют в газотурбинном двигателе 3, показанном на Фиг.2, и она вращается вокруг осевого центра газотурбинного двигателя 3. Концевая часть лопатки 5 является обрабатываемой частью первоначальной лопатки 1А ротора турбины.

(2-1) УДАЛЕНИЕ ДЕФЕКТА

Лопатку 1А ротора турбины в качестве первоначального компонента машины устанавливают в зажимном приспособлении 27, при этом концевая часть лопатки 5 направлена вверх. Затем под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси стол 17 перемещают в направлении оси Х и направлении оси Y, чтобы установить лопатку 1А ротора турбины в положение, в котором освобожденная от дефекта часть 5е лопатки 5 будет находиться напротив формованного электрода 35. Затем в электроизолирующей жидкости S формируют электрический разряд между концевой частью лопатки 5 и твердым электродом 41. При этом согласно Фиг.4(а) посредством энергии электрического разряда можно будет удалить такой дефект D, как трещина, образовавшаяся на концевой части лопатки 5. В лопатке 5 та часть, с которой удален дефект D, называется освобожденной от дефекта частью 5е.

(2-2) ОБРАЗОВАНИЕ ТОНКОЙ ПЛЕНКИ

После выполнения (2-1) удаления дефекта стол 17 под действием серводвигателя 19 X-оси и серводвигателя 21 Y-оси перемещают в направлении оси Х и направлении оси Y, чтобы установить первоначальную лопатку 1А ротора турбины в положение, в котором освобожденная от дефекта часть 5е лопатки 5 будет находиться напротив формованного электрода 35. После этого между освобожденной от дефекта частью 5е лопатки 5 и формованным электродом 35 формируют электрический разряд в электроизолирующей жидкости S. При этом согласно Фиг.4(b) посредством энергии электрического разряда материал формованного электрода 35 или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на освобожденной от дефекта части 5е лопатки 5, и тем самым на освобожденной от дефекта части 5е лопатки 5 можно постепенно сформировать пористую тонкую пленку 45.

(2-3) МОДИФИКАЦИЯ ТОНКОЙ ПЛЕНКИ

После выполнения (2-2) образования тонкой пленки стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в направлении оси Х и направлении оси Y, чтобы установить первоначальную лопатку 1А ротора турбины в положение, в котором тонкая пленка 45 будет находиться напротив твердого электрода 41. После этого между пористой тонкой пленкой 45 и твердым электродом 41 в электроизолирующей жидкости S формируют импульсный электрический разряд. При этом согласно Фиг.4(с) посредством энергии электрического разряда пористое состояние тонкой пленки 45 можно изменить в состояние высокой плотности путем плавления тонкой пленки 45.

(2-4) НАНЕСЕНИЕ ПОКРЫТИЯ

После выполнения (2-3) модификации тонкой пленки стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в направлении оси Х и направлении оси Y, чтобы установить первоначальную лопатку 1А ротора турбины в положение, в котором тонкая пленка 45 будет находиться напротив формованного электрода 35. Затем между тонкой пленкой 45 и формованным электродом 35 в электроизолирующей жидкости S формируют импульсный электрический разряд. При этом согласно Фиг.5(а) посредством энергии электрического разряда материал формованного электрода 35 или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на тонкой пленке 45, и при этом можно сформировать пористое нанесенное покрытие 47 на тонкой пленке 45.

Чтобы израсходовать ту часть, которая выступает из освобожденной от дефекта части 5е лопатки 5 от направления, указанного на Фиг.6, когда импульсный электрический разряд формируется между тонкой пленкой 45 и формованным электродом 37, форму концевой части формованного электрода 35 делают несколько крупнее формы освобожденной от дефекта части 5е лопатки 5. Причем значение t, на которое выступает формованный электрод 35, предпочтительно составляет 0,02 мм или более и 0,3 мм или менее.

(2-5) ВЫПОЛНЕНИЕ ДОВОДКИ

После выполнения (2-4) нанесения покрытия стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в направлении оси Х и направлении оси Y, чтобы установить первоначальную лопатку 1А ротора турбины в положение, в котором нанесенное покрытие 47 будет находиться напротив твердого электрода 41. После этого между нанесенным покрытием 47 и твердым электродом 41 в электроизолирующей жидкости S формируют импульсный электрический разряд. При этом согласно Фиг.5(b) посредством энергии электрического разряда можно выполнить доводку до нужного размера, т.е. придать толщине нанесенного покрытия 47 заданное значение толщины путем формирования тонкой пленки 47а высокой плотности на поверхностной стороне нанесенного покрытия 47 за счет плавления поверхностной стороны нанесенного покрытия 47.

(2-6) ОБРАЗОВАНИЕ ТВЕРДОЙ ТОНКОЙ ПЛЕНКИ

После выполнения (2-5) доводки: формованный электрод 35 отделяют от первого держателя 39, и твердый формованный электрод 37 устанавливают на первом держателе 39. Затем стол 17 под действием серводвигателя 19 Х-оси и серводвигателя 21 Y-оси перемещают в направлении оси Х и направлении оси Y, чтобы установить первоначальную лопатку 1А ротора турбины в положение, в котором нанесенное покрытие 47 будет находиться напротив твердого формованного электрода 37. Между нанесенным покрытием 47 и твердым формованным электродом 37 в электроизолирующей жидкости S формируют импульсный электрический разряд. При этом согласно Фиг.5(с) посредством энергии электрического разряда материал твердого формованного электрода 37 или реагирующее вещество этого материала выполняет осаждение, диффузию и/или сварку на нанесенном покрытии 47, в результате чего можно сформировать обладающую прочностью на истирание твердую тонкую пленку 49, после чего изготовление восстановленной лопатки 1 В ротора турбины завершается.

Способ изготовления восстановленного компонента машины можно модифицировать в отношении таких вариантов осуществления, как способ восстановления компонента машины согласно первому варианту осуществления.

Ниже приведено описание операций второго варианта осуществления.

Поскольку наносимое покрытие 47 формируют посредством энергии электрического разряда, то пределы наносимого покрытия 47 можно ограничить диапазоном формирования электрического разряда и за счет этого предотвратить излишнее нанесение покрытия при формировании наносимого покрытия 47.

Поскольку наносимое покрытие 47 формируют посредством энергии электрического разряда и энергия электрического разряда локально воздействует на очень небольшую площадь освобожденной от дефекта части 5е лопатки 5, то предотвращается резкий подъем температуры концевой части лопатки 5 при формировании наносимого покрытия 47.

Так как тонкую пленку 45, наносимое покрытие 47 и твердую тонкую пленку 49 формируют посредством энергии электрического разряда, то граничная часть между тонкой пленкой 45 и лопаткой 5, граничная часть между нанесенным покрытием 47 и тонкой пленкой 45 и граничная часть между твердой тонкой пленкой 49 и нанесенным покрытием 47 соответственно имеют структуры, в которых соотношения состава постепенно изменяются, и, следовательно, твердую тонкую пленку 49 и нанесенное покрытие 47 можно прочно скомбинировать с основным материалом лопатки 5 через тонкую пленку 45.

По той же причине тонкую пленку 45 формируют на освобожденной от дефекта части 5е лопатки 5, и тонкую пленку 45 плавят для изменения пористого состояния в состояние высо