Устройство для статико-импульсной обработки винтов

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к устройствам для статико-импульсной обработки винтов на станках. Устройство содержит деформирующий элемент для обработки заготовки с натягом, оправку, волновод и гидроцилиндр, в котором расположен боек. Волновод выполнен с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки. Между волноводом и заготовкой размещен четырехкулачковый патрон для установки и эксцентричного смещения заготовки. Деформирующий элемент выполнен в виде кольца с профилем внутренней поверхности, соответствующим профилю впадины обрабатываемой заготовки, которое жестко закреплено на опорной плите станка. Волновод и боек выполнены в виде стержней одинакового диаметра. В результате расширяются технологические возможности. 3 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам и устройствам для калибрования, поверхностного пластического деформирования и упрочнения металлических винтовых и других наружных фасонных поверхностей деталей из сталей и сплавов со статико-импульсным нагружением деформирующего инструмента.

Известен способ и устройство для дорнования отверстий, при котором по методу прошивания к деформирующему инструменту вдоль обрабатываемой поверхности с натягом прикладывают статическую нагрузку [1].

Способ и устройство отличаются ограниченными возможностями, низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности.

Известен двухрядный инструмент ударного действия для обработки наружных цилиндрических поверхностей, у которого первый ряд роликов установлен на упругую «плавающую» самоустанавливающуюся в радиальном направлении оправку, а второй ряд роликов смонтирован на жесткой оправке [2].

Инструмент отличается ограниченными возможностями и используется только для обработки наружных цилиндрических поверхностей, низким КПД, небольшой глубиной упрочненного слоя и невысокой степенью упрочнения обрабатываемой поверхности, сложностью, большой энергоемкостью и металлоемкостью конструкции, а также массогабаритными показателями.

Задачей изобретения является расширение технологических возможностей способа и устройства для обработки наружных винтовых и других наружных фасонных поверхностей за счет применения статико-импульсного поверхностного пластического деформирования, а также за счет управления глубиной упрочненного слоя и микрорельефом внутренних поверхностей отверстий путем использования инструмента и устройства нагружения специальной формы.

Поставленная задача решается предлагаемым устройством для статико-импульсной обработки винтов на станках, содержащим деформирующий элемент для обработки заготовки с натягом и оправку, причем оно снабжено гидроцилиндром, в котором расположен боек, волноводом, выполненным с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки, гидравлическим генератором импульсов для питания гидроцилиндра и размещенным между волноводом и заготовкой четырехкулачковым патроном для установки и эксцентричного смещения заготовки, установленным на оправке из условия обеспечения свободного вращения заготовки относительно продольной оси, при этом деформирующий элемент выполнен в виде кольца с профилем внутренней поверхности, соответствующим профилю впадины обрабатываемой заготовки, которое жестко закреплено на опорной плите станка, а волновод и боек выполнены в виде стержней одинакового диаметра.

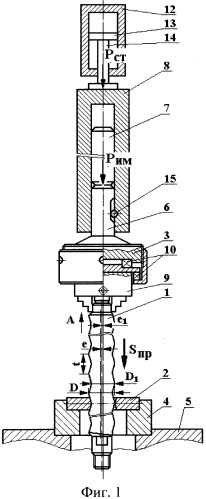

Сущность предлагаемого устройства поясняется чертежами.

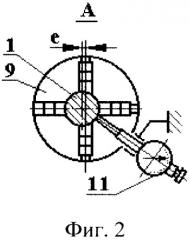

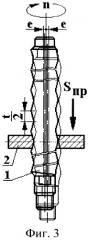

На фиг.1 представлена схема обработки винта деформирующим устройством в виде кольца со статико-импульсным нагружением и с возможностью свободного вращения эксцентрически смещенной заготовки в процессе обработки; на фиг.2 - вид А на фиг.1; на фиг.3 - совмещенные положения заготовки при ее продольном перемещении на полшага (t/2) и повороте на пол-оборота относительно продольной оси.

Предлагаемое устройство предназначено для статико-импульсного поверхностного пластического деформирования винтов 1 и других наружных фасонных поверхностей и является чистовой отделочной операцией.

Устройство состоит из деформирующего элемента 2 и воздействующей на заготовку 1 оправки 3, к которой прикладывают статическую Рст и динамическую импульсную Рим нагрузку.

Деформирующий элемент 2 представляет собой кольцо, жестко закрепленное в опорной плите 4 станка 5 и имеющее профиль внутренней поверхности отверстия, соответствующий профилю впадины обрабатываемой заготовки винта, и диаметральный размер отверстия меньше, чем диаметр поперечного сечения заготовки, полученный на предшествующей операции, на величину двойного натяга, равного 0,1...0,25 мм. Чем меньше высота деформирующего кольца 2, тем выше точность обработки и меньше расход мощности, но более быстрый износ рабочей поверхности. Оптимальное значение высоты деформирующего кольца определяется экспериментальным путем.

Оправка 3 жестко соединена с волноводом 6, к которому дополнительно прикладывают периодическую импульсную Рим нагрузку посредством бойка 7, расположенного в гидроцилиндре 8, питаемого гидравлическим генератором импульсов (ГГИ) (не показан) [3, 4]. Волновод 6 и боек 7 выполнены в виде стержней одинакового диаметра.

Между волноводом 6 и заготовкой 1 на оправке 3 установлен четырехкулачковый патрон 9. Патрон установлен на упорных подшипниках 10 с возможностью свободного вращения заготовки относительно продольной оси. Четырехкулачковый патрон 9 с независимым приводом кулачков использован для эксцентрического смещения заготовки на величину эксцентриситета «е» (фиг.2), контролируемую индикатором 11 с точностью 0,05 мм (по чисто обработанной поверхности).

Предлагаемое устройство служит для обработки поверхностным пластическим деформированием винтовых поверхностей винтов и других наружных фасонных поверхностей. Эту операцию выполняют перемещением с натягом заготовки через кольцевой деформирующий инструмент, напоминающий фильеру, при этом к заготовке прикладывают статическую и импульсную, периодическую нагрузки вдоль обрабатываемой поверхности винта.

Заготовку 1 устанавливают в патроне 9 с эксцентрическим смещением на величину «е» и заходной направляющей частью вводят в деформирующее кольцо 2, при этом вводят таким образом, чтобы положение эксцентриситета «е» на заготовке и деформирующем кольце было бы с одной стороны относительно общей продольной оси.

Обработку начинают с включения продольной подачи Sпр, которая осуществляется благодаря постоянному действию на заготовку 1 волновода 6, на который, в свою очередь, действует основная статическая нагрузка Рст и дополнительная периодическая импульсная нагрузка Рим. Последнюю осуществляют с помощью бойка 7, воздействующего на торец волновода 6, выполненные в виде стержней одинакового диаметра. В качестве механизма импульсного нагружения инструмента применяют гидравлический генератор импульсов [3, 4].

Статическое нагружение Рст и продольная подача Sпр волновода 6 и заготовки 1 осуществляется с помощью гидроцилиндра статического нагружения 12, поршень 13 которого жестко связан штоком 14 с корпусом 8 гидравлического генератора импульсов. Волновод 6 установлен в корпусе 8 с возможностью продольного осевого перемещения и содержит лыску с размещенным в ней и в выточке корпуса 8 штифтом 15, препятствующим провороту волновода относительно продольной оси.

Заготовка в процессе продольного перемещения относительно неподвижного деформирующего кольца 2 ввинчивается в него и вынуждена вращаться со скоростью «n», равной один оборот при продольном перемещении на один шаг «t» винтовой поверхности (фиг.3).

Исходный импульс, сформированный в бойке в момент удара по волноводу, отражаясь от свободного торца бойка с противоположным знаком, доходит до волновода, одна его часть вновь отражается в боек, а другая переходит в волновод и распространяется в направлении нагружаемой поверхности. Дойдя до нагружаемой поверхности, последняя часть импульса распределяется на проходящий и отраженный. Проходящие волны деформации при равенстве длин бойка и волновода не накладываются и не разрываются, а следуют друг за другом, кроме того, при равенстве площадей контакта поперечных сечений бойка и волновода энергия удара наиболее полно реализуется в контакте с нагружаемой средой.

Глубина упрочненного слоя предлагаемым устройством достигает 1,5...2,5 мм, что значительно (в 3...4 раза) больше, чем при традиционном статическом упрочнении.

Наибольшая степень упрочнения составляет 15...30%. В результате статико-импульсной обработки по сравнению с традиционным обкатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8...2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7...2,2 раза.

Пример. Обрабатывали предлагаемым устройством заготовки винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500, которые имели следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - D1=⊘27-0,05 мм, D=30,3 мм, эксцентриситет e1=1,65 мм, e=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Обработку вели на модернизированном вертикально-протяжном станке мод. 7Б65 с использованием специального ГГИ. Модернизация касалась установки на станке, на тяговом штоке волновода бойка и корпуса гидроцилиндра, осуществляющих дополнительное периодическое импульсное нагружение заготовок. Смазочно-охлаждающая жидкость - сульфофрезол. Скорость прошивания Sпр=4 м/мин. Наибольшее значение энергии ударов, развиваемых ГГИ, А=280 Дж (сила удара 260 кН, скорость удара 7,2 м/с), при частоте ударов f=5...15 Гц. Натяг инструмента составлял h=0,1...0,25 мм на диаметр, ширина деформирующей ленточки - 5...10 мм. Статическое нагружение осуществлялось силой до Рст=40 кН.

Обработка показала, что параметр шероховатости обработанных поверхностей винтов уменьшился до значения Ra=0,5...0,065 мкм при исходном - Ra=5...6,5 мкм, производительность повысилась более чем в три раза по сравнению с обкатыванием трехроликовым приспособлением, используемым на базовом предприятии в АО "Ливгидромаш". Энергоемкость процесса уменьшилась в 2,2 раза. Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Предлагаемое устройство расширяет технологические возможности обработки поверхностным пластическим деформированием за счет применения статико-импульсного нагружения инструмента, а также за счет управления глубиной упрочненного слоя и микрорельефом наружных поверхностей винтов путем использования инструмента-кольца и устройства нагружения специальной формы.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд. перераб. и доп. - М.: Машиностроение, 1986. С.397, рис.16, б.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд. перераб. и доп. - М.: Машиностроение, 1986. С.392, рис.14, б - прототип.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации. // СТИН, 1999, №6. - С.20-24.

4. Патент РФ №2090342. МПК6 В24В 39/04. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26.

Устройство для статико-импульсной обработки винтов на станках, содержащее деформирующий элемент для обработки заготовки с натягом и оправку, отличающееся тем, что оно снабжено гидроцилиндром, в котором расположен боек, волноводом, выполненным с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки, гидравлическим генератором импульсов для питания гидроцилиндра и размещенным между волноводом и заготовкой четырехкулачковым патроном для установки и эксцентричного смещения заготовки, установленным на оправке из условия обеспечения свободного вращения заготовки относительно продольной оси, при этом деформирующий элемент выполнен в виде кольца с профилем внутренней поверхности, соответствующим профилю впадины обрабатываемой заготовки, которое жестко закреплено на опорной плите станка, а волновод и боек выполнены в виде стержней одинакового диаметра.