Многопозиционный ппуавтомат для снятия фасок

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

232054

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 27.Х.1964 (№ 927188/25-8) Кл. 67а, 31/10 с присоединением заявки №

Приоритет

МПК В 24b

УДК 621.924.56:621.918. .02 (088.8) Комитет по делам иаооретений и открытий при Совете Министраа

СССР

Опубликовано 28.XI.1968, Бюллетень № 36

Дата опубликования описания 24.III.1969

Авторы изобретения

М. М. Гадасин, Ю. А. Фил, Ю. А. Пятков, Н. М, Краюшкин и И. H. Астахов

Центральное проектно-конс.,:укторское и технологическое бюро

Заявитель

МНОГОПОЗИЦИОННЫЙ П." 1УАВТОМАТ ДЛЯ СНЯТИЯ ФАСОК

НА РЕБРАХ СТЕРЖНЕ! э1Х ЗАГОТОВОК РАЗЛИЧНЫХ

ПРОФИЛЕЙ ПЕРЕМЕР "2ГО СЕЧЕНИЯ, НАПРИМЕР

НАП .ЛЬНИКОВ

В настоящее время операции снчтия фасо:, на ребрах напильников являются ручными и выполняются квалифицированными операторами, так как некачественное снятие фаски ведет либо к выкрашиванию кромок напильника после термообработки, либо к ломке зубьев на ребрах напильника.

Описываемый многопозиционный полуавтомат повышает производительность труда и улучшает качество обрабатываемых изделий.

Достигается это тем, что полуавтомат, содержащий станину с укрепленным на ней загрузочным барабаном, кулачковый распределительный вал, шлифовальную бабку и механизм правки шлифовального круга, содержит рабочие головки, число которых равно числу ребер обрабатываемой заготовки. При этом каждая из головок снабжена втулкой, принимающей заготовку из загрузочного барабана, и тремя вращающимися роликами, осуществляющими подачу заготовки к шлифовальному кругу и направляющими ее относительно круга в процессе снятия фаски.

Кроме того, он снабжен выталкивателями и поворотными шиберными устройствами, управляемыми кулачковым распределительным валом, что позволяет транспортировать заготовки от одной рабочей головки к другой с одновременным ее поворотом, обеспечивающим требуемое расположение ребра, подлежащего обработке, по отношению к шлифовальному кругу.

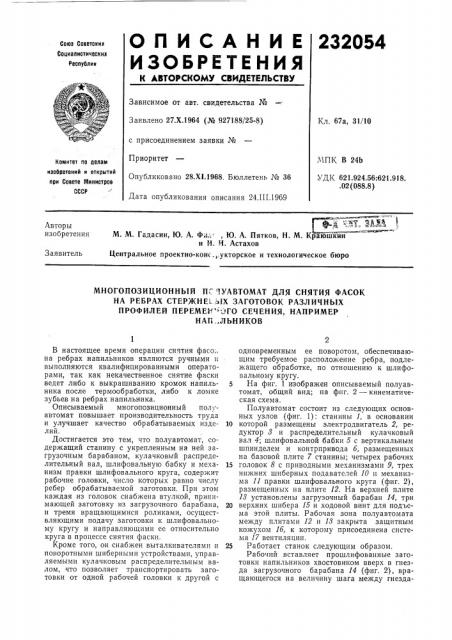

5 На фиг. 1 изображен описываемый полуавтомат, общий вид; на фиг. 2 — кинематическая схема.

Полуавтомат состоит из следующих основных узлов (фиг. 1): станины 1, в основании

10 которой размещены электродвигатель 2, редуктор 8 и распределительный кулачковый вал 4; шлифовальной бабки 5 с вертикальным шпинделем и контрпривода б, размещенных на базовой плите 7 станины; четырех рабочих

15 головок 8 с приводными механизмами 9, трех нижних шиберных подавателей 10 и механизма 11 правки шлифовального круга (фиг. 2), размещенных на плите 12. На верхней плите

18 установлены загрузочный барабан 14, три

20 верхних шибера 15 и ходовой винт для подъема этой плиты. Рабочая зона полуавтомата между плитами 12 и 18 закрыта защитным кожухом lб, к которому присоединена система 17 вентиляции.

25 Работает станок следующим образом.

Рабочий вставляет прошлифованные заготовки напильников хвостовиком вверх в гнезда загрузочного барабана 14 (фиг. 2), вращающегося на величину шага между гнезда232054 ми за каждый оборот распределительного вала 4. При совмещении оси гнезда барабана с осью направляющей втулки рабочей головки 8 напильник проваливается и попадает на вращающиеся ролики 18, подающие обрабатываемую заготовку к шлифовальному кругу и направляющие ее в процессе снятия фаски.

Величина фаски определяется зазором между шлифовальным кругом и рабочей головкой.

Затем напильник с прошлифованной фаской проваливается в нижний шиберный подаватель 10, который, поворачиваясь, переносит обрабатываемую деталь к выталкивателю 19.

Последний через направляющую проводку 20 переталкивает напильник из нижнего шибера в верхний шибер 15, который переносит обрабатываемую деталь ко второй рабочей головке. При этом деталь располагается по отношению к шлифовальному кругу следующим ребром. Одновременно выталкиватель и нижний шибер возвращаются в исходное положение, после чего напильник подается во вторую рабочую головку, верхний шибер 15 возвращается в исходное положение, а загрузочный барабан поворачивается на следующий шаг.

Перемещаются шиберы от распределительного вала 4 через вертикальные валы 21 и 22, а выталкиватели приводятся от самостоятельного двигателя 28 приводом 24, управляемым кулачком 25 на распределительном валу.

По мере износа шлифовального круга осуществляется подналадка рабочих головок посредством механизмов 2б подачи от контрпривода б и приводного механизма 9, управляемых от реле времени через электромагнит 27, однооборотную муфту 28 и храповой механизм 29.

Механизм правки имеет самостоятельный электродвигатель 80, с помощью которого он может возвратно-поступательно перемещаться вдоль оси круга, а подача головки на круг

5 осуществляется вручную.

Предмет изобретения

10 1. Многопозиционный полуавтомат для снятия фасок на ребрах стержневых заготовок различных профилей переменного сечения, например напильников, содержащий станину с укрепленным на ней загрузочным барабаном, 15 кулачковый распределительный вал, шлифовальную бабку, механизм правки шлифоваль ого круга, отличающийся тем, что, с целью повышения производительности труда и улучшения качества обрабатываемых изделий, 20 полуавтомат содержит рабочие головки, число которых равно числу ребер обрабатываемой заготовки, причем каждая из головок снабжена втулкой, принимающей заготовку из загрузочного барабана, и тремя вращающимися роликами, осуществляющими подачу заготовки к шлифовальному кругу и направляющими ее относительно круга в процессе снятия фаски.

2. Полуавтомат по п. 1, отличающийся тем, 0 что, с целью транспортирования заготовки от одной рабочей головки к другой с одновременным ее поворотом, обеспечивающим требуемое расположение ребра, подлежащего обработке, по отношению к шлифовальному кругу, он снабжен выталкивателями и поворотными шиберными устройствами, управляемыми кулачковым распределительным валом.

232054

9 ыг 2

Составитель М. Климовская

Техред Л, Я. Левина Корректор Л. В. Юшина

Редактор Г. Гуськова 1 ипография, пр. Сапунова, 2

Заказ 350/15 Тираж 530 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4