Способ и установка термической переработки высокозольных и низкокалорийных твердых топлив

Иллюстрации

Показать всеИзобретение относится к способу термической переработки низкосортных твердых топлив, например сланцев и бурых углей, включающий их измельчение, сушку, пиролиз твердым теплоносителем совместно с углеводородными отходами с получением парогазовой смеси и твердого углеродного остатка, очистку и конденсацию парогазовой смеси с получением ценных жидких и газообразных продуктов, сжигание твердого углеродного остатка с образованием смеси твердого теплоносителя с дымовыми газами и отделение от твердого теплоносителя дымовых газов. Способ характеризуется тем, что в качестве углеводородных отходов используют жидкие углеводороды, битумы, гудроны и нефтяные отходы, которые предварительно добавляют к топливу после стадии сушки и к горячему твердому теплоносителю в контактную камеру, после чего полученную смесь подают на стадию пиролиза в реактор. Кроме того, изобретение относится к установке для реализации, упомянутой выше термической переработки низкосортных твердых топлив, например сланцев и бурых углей. Применение данного способа позволяет увеличить выход малосернистых углеводородных, в том числе моторных топлив за счет дополнительного пиролиза природных битумов, отходов нефтепереработки. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к термической переработке высокозольных и/или низкосортных топлив, в т.ч. горючих сланцев, бурых углей и может быть применено в сланцеперерабатывающей, углеперерабатывающей, нефтехимической промышленностях, а также в энергетике при энерготехнологическом использовании высокозольных и других низкокалорийных (низкосортных) топлив на электростанциях.

Известен способ термической переработки бурых углей, включающий дробление и сушку угля, его пиролиз твердым теплоносителем с получением парогазовой смеси и твердого углеродного остатка. Парогазовую смесь очищают и конденсируют по фракциям жидких продуктов. Твердый углеродный остаток сжигают с получением теплоносителя, возвращаемого на стадию пиролиза (см. А.И.Андрющенко, А.И.Попов «Основы проектирования энерготехнологических установок электростанций. М.: Высшая школа, 1986 г., с.191-194).

Недостатком указанного способа является недостаточный выход ценных жидких и газообразных фракций, так как в качестве исходного сырья используют только низкосортные виды топлив.

Известен способ термической переработки сланцев, включающий его измельчение, смешение с тяжелыми нефтяными остатками и крекинг смеси с получением ценных жидких продуктов (патент РФ №2178448, опубл. 20.01.2002 г., кл. С10G 9/00).

Недостатком в данном процессе является то, что сланец используют не как основное сырье, а как органоминеральную добавку, стимулирующую увеличение выхода жидких продуктов при крекинге тяжелых нефтяных остатков.

Известен способ и установка для термической переработки высокозольных топлив, например горючих сланцев, включающий пиролиз, осуществляемый с помощью циркулирующего твердого теплоносителя с образованием парогазовых продуктов и коксозольного остатка, сжигание последнего с образованием газовзвеси, постадийное разделение последней на циркулирующий твердый теплоноситель, возвращаемый на стадию пиролиза, и газообразный сушильный агент; при этом часть дымовых газов после сушки рециркулирует путем изменения расходов подаваемой на охлаждение золодымовой смеси, находящуюся в ней органику дожигают совместно с отработанным сушильным агентом перед сбросом в атмосферу (патент № РФ 2118979, опубл. 20.09.98, кл. С10В 53/06, 49/18).

Недостатком упомянутого способа является отсутствие рекомендаций и режимных параметров, позволяющих осуществлять переработку гудронов, битумов и тяжелых остатков нефтеперерабатывающих производств совместно с пиролизуемыми топливами (сланцами, углями), а также трудности связывания серы как в газах пиролиза, так и в дымовых газах перед сбросом их в атмосферу, требующих использования дорогостоящей аппаратуры сероочистки от N2S и SO2.

Наиболее близким техническим решением, относящемся к способу, является способ термической утилизации органических отходов, содержащих серу. В качестве твердого топлива для пиролиза применяют мелкозернистый горючий сланец, а в качестве органических отходов используют твердые частицы автопокрышек, подаваемые в количестве до 10 мас.% от исходного сланца и грунты, пески, загрязненные до 40% углеводородными составами, подаваемыми в количестве до 40% от исходного сланца (патент № РФ 2117688, опубл. 20.08.98, кл. С10В 53/06).

По этому способу термическая переработка сланца осуществляется по схеме УТТ в барабанном вращающем реакторе, куда поступает из смесителя поток дисперсных частиц, состоящий из смеси подсушенного в аэрофонтанной сушилке топливных частиц и зольного нагретого в аэрофонтанной топке теплоносителя, разделяемого после аэрофонтанной топки на поток твердого теплоносителя, поступающего через смеситель в реактор на пиролиз, выводимый зольный остаток, и дымовые газы, направляемые в аэрофонтанную сушилку и выводимые через сепараторы, и электрофильтр в атмосферу, а также способ предусматривает сухую очистку парогазовой смеси после реактора в пылеосадительной камере, снабженной встроенными циклонами, дальнейшую конденсацию парогазовой смеси с получением жидких фракций смолы, высококалорийного газа, фенолосодержащей воды пиролиза.

Недостатком упомянутого способа является то, что он предусматривает пиролиз твердых органических отходов, грунтов, дробленых покрышек совместно с исходным сланцем, которые подают на переработку на стадии топливоподготовки до сушки. Подача жидких углеводородов до сушки исключается, т.к. возможен преждевременный термолиз, пиролиз, спекание с исходным топливом и т.п. и потеря части углеводородов при выбросе после сушки с дымовыми газами.

Наиболее близким техническим решением, относящимся к установке, является установка для термической переработки сланцев с твердым теплоносителем (патент РФ №2182588, опубл. 20.05.2002, кл. С10В 53/06).

Известная установка содержит последовательно установленные средство для измельчения сланца, аэрофонтанную сушилку, реактор пиролиза и технологическую топку. Реактор пиролиза подключен к системам очистки и конденсации парогазовой смеси. Технологическая топка дополнительно соединена через циклон твердого теплоносителя с реактором пиролиза.

Упомянутая установка для термической переработки сланца с твердым теплоносителем, на которой осуществлена термическая переработка горючих сланцев (пиролиз), включает стадию сушки мелкозернистого топлива в аэрофонтанной сушилке, частичное смешение в камере подготовки сырья с циркулирующим горячим твердым теплоносителем (золой), поступающим из аэрофонтанной технологической топки, стадию пиролиза (полукоксования) в барабанном вращающемся реакторе с образованием парогазовой смеси, дожиг коксозольного остатка пиролиза, направляемого из реактора в аэрофонтанную топку, стадию очистки дымовых газов после аэрофонтанной сушилки, стадию сухой очистки парогазовой смеси в пылеосадительной камере с последующей фракционной конденсацией парогазовой смеси с выделением фракций смолы, газа пиролиза, фенолосодержащей воды пиролиза.

Недостатком данной установки является отсутствие в ее аппаратурном оформлении оборудования для подготовки к пиролизу жидких добавляемых к сланцу битумов, гудронов и нефтяных остатков, а также реагентов для связывания серы к сланцам с низким содержанием окислов кальция. Кроме того отсутствует конструктивное оформление камеры первичного контакта с подсушенным сланцем жидких добавляемых углеводородов, позволяющее избежать закоксовывание камеры при неуправляемом контакте с высокотемпературным твердым теплоносителем.

Целью изобретения (способа и установки) является увеличение выхода качественных малосернистых углеводородных, в т.ч. моторных топлив за счет дополнительного пиролиза природных битумов, отходов нефтепереработки: гудронов, высокосернистых нефтяных остатков, совместно с основными пиролизуемыми топливами, а также обеспечение утилизации упомянутых отходов для защиты окружающей среды; ликвидации захоронений, уменьшение затрат, связанных со строительством традиционных очистных установок и сооружений или установок по сжиганию отходов.

При этом десульфуризация осуществляется как за счет свободной окиси кальция, содержащейся в минеральном остатке - золе сланцев, или при подаче дополнительной окиси кальция в стехиометрическом соотношении для связывания серы исходного топлива.

Для устранения отмеченных недостатков и достижения технических результатов в предлагаемом способе термической переработки низкосортных твердых топлив, например сланцев и бурых углей, их измельчают, сушат, пиролизуют твердым теплоносителем совместно с добавляемыми углеводородными отходами с получением парогазовой смеси и твердого углеродного остатка, очищают и конденсируют парогазовую смесь с получением ценных жидких и газообразных продуктов, сжигают твердый углеродный остаток с образованием смеси твердого теплоносителя и дымовых газов и отделяют твердый теплоноситель от дымовых газов; при этом в качестве углеводородных отходов используют жидкие углеводороды и нефтяные отходы, которые предварительно добавляют после стадии сушки к высушенному твердому теплоносителю в контактную камеру перед реактором и полученную смесь подают на стадию пиролиза в реактор.

В качестве углеводородных отходов используют природный битум, нагретый до 60-90°С, с добавлением растворителя и подаваемый на смешение в количестве до 10-15 вес.% от перерабатываемого твердого топлива.

В качестве углеводородных отходов используют гудрон, нагретый до 50-70°С, с добавлением растворителя и подаваемый на смешение в количестве до 10-40 вес.% от перерабатываемого твердого топлива.

В качестве тяжелых нефтяных отходов используют тяжелые нефтяные остатки с добавлением растворителя, подаваемые на смешение в количестве до 50 вес.% от перерабатываемого твердого топлива.

Для достижения поставленной задачи установка термической переработки низкосортных твердых топлив содержит устройство для измельчения сырого топлива, сушилку, реактор пиролиза, подключенный к системам очистки и конденсации парогазовой смеси, технологическую топку, соединенную с реактором пиролиза и снабженную циклоном твердого теплоносителя, и контактную камеру, подключенную входом к сушилке и к выводу твердого теплоносителя из циклона, а выходом - к реактору пиролиза, а также установка дополнительно содержит технологические узлы подготовки углеводородных отходов, соединенные с входом в контактную камеру перед реактором.

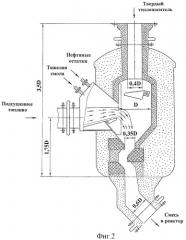

Контактная камера перед реактором для предварительной подготовки пиролизуемого сырья с подсушенным топливом имеет вводы жидких обрабатываемых углеводородов и подача подготовленного жидкого сырья осуществляется на движущийся слой подсушенного топлива на высоте 1,75 Д по образующей цилиндрической камеры с диаметром Д.

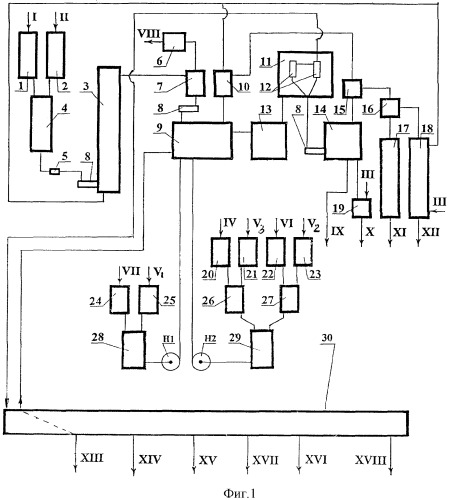

На фиг.1 представлена схема установки, реализующей способ.

Установка содержит устройство для измельчения 1 с бункером 4 сырого топлива и емкостью 2 тонкодисперсной окиси кальция (СаО), соединенное с сушилкой 3. Контактная камера 9 подсоединена ко входу в реактор 13 и подключена к сушилке 3 через циклон 7 и герметизирующий шнек 8.

Технологические узлы подготовки углеводородов 20 (битум), 22 (гудрон) и 24 (нефтяные отходы) соединены выходами в подготовительную камеру контакта с подаваемыми подсушенными из 7-8 и нагретым твердым теплоносителем из циклона 10 топливом. Из емкостей 21, 23, 25 подают для разжижения растворитель, который смешивают в аппаратах 26, 27 (в случае битумов и гудронов) и далее смеси поступают в накопительные емкости 28 и 29, откуда насосами Н1 и Н2 направляют в камеру 9.

Реактор пиролиза 13 подключен к выходу из контактной камеры 9 и к системе очистки, состоящей из пылеосадительной камеры 11 и встроенных циклонов 12. Система пылеочистки через выход из встроенных циклонов соединена с конденсационным отделением 30. Технологическая топка 14 соединена с реактором пиролиза 13 через циклон твердого теплоносителя 10, который выводом твердого теплоносителя подключен к входу в контактную камеру 9 перед реактором 13 через циклон 10. Выход коксозольного остатка из пылевой камеры 11 с помощью шнека горячего полукокса 8 соединен с технологической топкой 14. Из технологической топки 14 пылегазовую смесь с температурой 750-800°С через делитель потока (байпас) 15 направляют в зольные циклоны 16, откуда уловленная мелкая зола поступает в зольный теплообменник 17, а дымовые газы в котел-утилизатор 18. Байпас 15 соединен с циклонами теплоносителя 10, улавливающими крупную золу-теплоноситель, а дымовые газы из 10 смешивают с дымовыми газами после котла утилизатора 18 и поступают в сушилку 3.

В верхнюю часть камеры 9 подают твердый теплоноситель из циклона теплоносителя 10, а также подсушенное топливо из 8 и подготовленные жидкие углеводороды из 28 и 29 с помощью насосов Н1 и Н2, а также в случае необходимости тяжелые остатки пиролиза из конденсационного отделения 30 (XVII).

Контактная камера перед реактором (фиг.2) представляет собой цилиндрический сосуд, футерованный огнеупорными материалами (Д - диаметр, высота 3,5 Д), в среднюю часть которого по цилиндрической образующей 1,25 Д, подают подсушенное топливо с помощью транспортно-герметизирующего шнека. На подсушенное топливо подают жидкое углеводородное добавочное сырье из узлов подготовки сырья 20-29. Подача дополнительного углеводородного сырья должна осуществляться в зону, где температура 100-120°С, т.е. после стадии сушки на движущийся поток подсушенного топлива.

Установка работает следующим образом. Потоки обозначены римскими цифрами.

Топливо (сланец) 1 (I) и мелкодисперсную окись кальция 2 (II) через дробилку и промежуточный бункер 4 с помощью шнека транспортера 8, снабженного весами 5, подают в аэрофонтанную сушилку 3, где его подсушивают до температуры 110-130°С дымовыми газами с температурой 600-700°С и через циклон сухого сланца 7 направляют в камеру 9.

Через технологические узлы подготовки подают в жидком состоянии гудрон (VI) или битум (IV), или тяжелые нефтяные остатки (VII) в камеру контакта 9. После циклона 7 дымовые газы (VIII) через электрофильтр 6 выбрасывают в атмосферу. Из камеры 9 смесь поступает в реактор 13 (например, в барабанный вращающийся), где осуществляется пиролиз при 400-500°С. Из реактора 13 через пылеосадительную камеру 11, снабженную встроенными циклонами 12, с помощью шнека 8 полукокс направляется в аэрофонтанную технологическую топку (АФТ) 14, где температура газопылевой смеси достигает 700-850°С. В АФТ 14 подают воздух (III) через топку розжига 19.

Парогазовая смесь (ПГС) после пылеосадительной камеры поступает в конденсационное отделение 30. Из конденсационного отделения 30 после фракционной конденсации ПГС ректификации, сепарации, жидких продуктов выводят: конденсат тяжелой фракции (XIII), среднюю фракцию (XIV), легкую фракцию (XV), бензиновую фракцию (XVI), полукоксовый высококалорийный газ (XVII), фенольную воду, полукоксования (XVIII). Предусмотрено также подсоединение части собственной тяжелой фракции (фусов) к подготовленным нефтяным остаткам (V), подаваемым в камеру первичного контакта.

Переработка битумов, гудронов и тяжелых нефтяных остатков в предлагаемом способе достигается включением в технологическую схему дополнительных стадий подготовки к пиролизу битумов, гудронов, нефтяных остатков.

Растворитель (бензин «галоша» или бензин для промышленных целей) из емкости 21 (V3) и подогретый до 70-80°С природный или нефтяной битум 20 (IV) подают в емкость 26, где их перемешивают и направляют в сборную емкость 29, откуда насосом Н2 направляют в подготовленную контактную камеру 9 пиролизного отделения - перед реактором.

Аналогично для гудронов: растворитель 23 (V2) с добавлением нейтрализующих серную кислоту стехиометрических добавок смешивают с подогретым до 90°С гудроном 22 (VI) и через смесительную емкость 27 направляют в сборную емкость 29, откуда насосом Н2 подают в камеру 9 после стадии сушки топлива. Узел 24, 25, 28 предназначен для подачи тяжелых нефтяных серосодержащих остатков (НСО) на пиролиз. Растворитель 25 (V1) НСО с добавлением химических компонентов, нейтрализующих серу, например тонкодисперсного СаО, направляют в сборную емкость 28, откуда насосом Н1 подают в камеру 9 после стадии сушки топлива.

К НСО возможно добавление части тяжелой фракции (XIII), получаемой в конденсационном отделении 30 с целью повышения выхода моторных топлив.

Примеры конкретного осуществления заявленного способа.

Пример 1.

В качестве объекта для осуществления способа взята установка УТТ-3000, пропускной способностью по сланцу 3000 т/сутки (125 т/ч).

К сухому сланцу с температурой 120-130°С с характеристиками, вес.%:

Аc=46,76; (CO2)c=22,4; Oc=28,65; Sc=2,24; Wp=10-12%; Q=2240 ккал/кг (938 МДж/кг) добавляют в камеру смешения 25 т/ч нагретого до 70°С битума (смешивается 70% битума и 30% растворителя) и подают 250-300 т/ч твердого теплоносителя (золы) при температуре 750°С.

Смесь поступает в реактор, где при температуре 450-500°С происходит пиролиз с выделением парогазовой смеси (ПГС) и образованием полукокса. Зола сланца содержит свободную окись кальция (СаО) в количестве >10%, которая связывает органическую серу в сульфиты (сульфаты), переходящие в золу.

При добавке битума количество сланцевого масла суммарно увеличилось на 17,5%, со 125 л/т до 146,8 л/т (на рабочий сланец) или с 17,5 т/ч до 20,5 т/ч. Количество серы в сланцевом масле при этом менее 0,5%.

Количество полукоксового газа увеличилось на 50%.

Пример 2.

К сланцу с упомянутыми выше характеристиками добавляют в камеру смешения (КС) 30 т/ч жидкого, нагретого до 60°С серосодержащего (до 7%) гудрона (смесь 85% гудрона, 15% растворителя), и падают в КС 250-300 т/ч твердого теплоносителя при температуре 800°С. Смесь поступает на пиролиз в реактор, где находится 20-24 минуты, откуда озоленный полукокс направляют в технологическую топку (коксонагреватель).

В результате после конденсации из ПГС получают 170 кг/т сланцевого масла и 80 кг/т ПКГ, т.е. увеличение выхода сланцевого масла с 17,5 т/ч до 21,25 т/ч, или на 21% и увеличение выхода ПКГ на 100%. Содержание серы в жидком продукте не превышает 0,4%.

Пример 3.

К сухому сланцу с температурой 130°С упомянутого состава добавляют в КС тяжелые нефтяные серосодержащие остатки в количестве 35 т/ч (30 т/ч остатки и 5 т/ч растворитель), а также 2 т/ч дисперсной окиси кальция (<0,5 мм). В результате пиролиза и последующей конденсации получают 250 кг/т сухого сланца жидких продуктов и удвоение ПКГ.

Таким образом, увеличение жидких продуктов составит с 125 до 250 кг/ч или с 15,6 т/ч до 31,2 т/ч.

Перечень оборудования

1. Бункер пиролизного топлива

2. Емкость тонкодисперсной СаО

3. Аэрофонтанная сушилка

4. Промежуточный бункер и дробилка

5. Транспорт топлива с весами

6. Электрофильтр дымовых газов

7. Циклоны сухого топлива

8. Шнеки сырого, сухого топлива и полукокса

9. Камера смешения подсушенного топлива, теплоносителя, углеводородных отходов и добавок

10. Циклоны теплоносителя

11. Пылеосадительная камера (ПК)

12. Встроенные в ПК циклоны

13. Реактор барабанный или с кипящим слоем (КС)

14. Технологическая топка АФТ или коксонагреватель КС

15. Делитель потока (байпас)

16. Зольные циклоны

17. Зольный теплообменник

18. Котел-утилизатор

19. Топка розжига

20. Емкости битума

21. 23, 25. Емкости для растворителя

22. Емкости гудрона

24. Емкости тяжелых нефтяных остатков

26. Промежуточная емкость для смешения нефтяных остатков с растворителем

27, 28. Смесительные емкости дополнительного сырья

29, 30. Емкости подготовленного сырья

31. Конденсационное отделение

Н1, Н2 - насосы

Материальные потоки

I. Топливо пиролизуемое

II. Окись кальция (дисперсная)

III. Воздух

IV. Битум

V. Растворитель (V1, V2, V3)

VI. Гудрон

VII. Нефтяные тяжелые остатки

VIII. Дымовые газы

IX. Зола после ТТ или кокс после КС

X. Зола провала после топки разжига

XI. Зола после зольного теплообменника

XII. Зола после К-У

XIII. Конденсат тяжелой фракции

XIV. Средняя фракция

XV. Легкая фракция

XVI. Бензиновая фракция

XVII. Полукоксовый газ

XVIII. Фенольная вода пиролиза

1. Способ термической переработки низкосортных твердых топлив, например сланцев и бурых углей, включающий их измельчение, сушку, пиролиз твердым теплоносителем совместно с углеводородными отходами с получением парогазовой смеси и твердого углеродного остатка, очистку и конденсацию парогазовой смеси с получением ценных жидких и газообразных продуктов, сжигание твердого углеродного остатка с образованием смеси твердого теплоносителя с дымовыми газами и отделение от твердого теплоносителя дымовых газов, отличающийся тем, что в качестве углеводородных отходов используют жидкие углеводороды, битумы, гудроны и нефтяные отходы, которые предварительно добавляют к топливу после стадии сушки и к горячему твердому теплоносителю в контактную камеру, после чего полученную смесь подают на стадию пиролиза в реактор.

2. Способ по п.1, отличающийся тем, что в качестве углеводородных отходов используют природный битум, нагретый до 60-90°С с добавлением растворителя и подаваемый на смешение в количестве до 10-15 вес.% от перерабатываемого твердого топлива.

3. Способ по п.1, отличающийся тем, что в качестве углеводородных отходов используют гудрон, нагретый до 50-70°С с добавлением растворителя и подаваемый на смешение в количестве до 10-40 вес.% от перерабатываемого твердого топлива.

4. Способ по п.1, отличающийся тем, что в качестве тяжелых нефтяных отходов используют тяжелые нефтяные остатки с добавлением растворителя, подаваемые на смешение в количестве до 50 вес.% от перерабатываемого твердого топлива.

5. Установка для термической переработки низкосортных твердых топлив, например сланец и бурых углей, содержащая устройство для измельчения сырого топлива, сушилку, реактор пиролиза, подключенный к системам очистки и конденсации парогазовой смеси, технологическую топку, соединенную с реактором пиролиза и снабженную циклоном твердого теплоносителя, и контактную камеру перед реактором, подключенную входом к сушилке и к выводу твердого теплоносителя из циклона, а выходом - к реактору пиролиза, отличающаяся тем, что установка дополнительно содержит технологические узлы подготовки углеводородных и нефтяных отходов, включающие накопительные емкости, а также аппараты для смешения углеводородов с растворителями и устройства подачи смеси, соединенные с входом в контактную камеру.

6. Установка по п.5, отличающаяся тем, что контактная камера предварительной подготовки пиролизуемого сырья имеет вводы жидких обрабатываемых углеводородов и подача жидкого сырья осуществляется на поток подсушенного топлива на высоте 1,75 Д по образующей цилиндрической контактной камеры с диаметром Д.