Получение олефинов

Иллюстрации

Показать всеИзобретение относится к способу парового крекинга углеводородного сырья, содержащего олефины, обеспечивающему повышенное содержание легких олефинов в потоке, выходящем после парового крекинга, и включающему пропускание первого углеводородного сырья, содержащего один или более олефинов, через реактор каталитического крекинга, содержащий кристаллический силикат, для получения промежуточного потока, содержащего олефины более низкой молекулярной массы, чем в сырье, фракционирование промежуточного потока для получения фракции с более низким числом углеродных атомов и фракции с более высоким числом углеродных атомов, и пропускание фракции с более высоким числом углеродных атомов в качестве второго углеводородного сырья через установку парового крекинга для получения потока, выходящего после парового крекинга. Также изобретение относится к способу парового крекинга углеводородного сырья, содержащего олефины, включающему пропускание первого углеводородного сырья, содержащего один или более олефинов и включающего по меньшей мере одно из следующих видов: неочищенное гидрообработанное сырье С4, легкий бензин каталитического крекинга, сырье рафинат 2, сырье рафинат 1, сырье рафинат 2 из установки метил-трет-бутилового эфира (МТБЭ) или этил-трет-бутилового эфира (ЭТБЭ), рафинат из установки метатезиса олефинов, или подвергнутый гидрообработке олефинсодержащий поток из установки флюид-каталитического крекинга, установки легкого крекинга или установки замедленного коксования, через реактор, содержащий кристаллический силикат, для получения промежуточного потока, содержащего олефины с более низкой молекулярной массой, чем в исходном сырье, и пропускание этого промежуточного потока в качестве второго исходного углеводородного сырья через установку парового крекинга для получения потока, выходящего после парового крекинга. Изобретение раскрывает также способ парового крекинга углеводородного сырья, содержащего олефины, включающий паровой крекинг первого углеводородного сырья, включающего парафинсодержащее углеводородное сырье, паровой крекинг второго углеводородного сырья, которое содержит углеводороды С4 и более высокой молекулярной массы, причем второе углеводородное сырье содержит один или более олефинов и включает нижнюю фракцию промежуточного потока, полученного каталитическим крекингом третьего углеводородного сырья в реакторе, содержащем кристаллический силикат, для получения промежуточного потока, содержащего олефины более низкой молекулярной массы, чем в третьем сырье, и объединение двух потоков, выходящих после парового крекинга, для получения объединенного потока. Данные способы обеспечивают паровой крекинг сырья для производства олефинов, имеющегося на нефтеперерабатывающих и нефтехимических предприятиях, тем самым обеспечивая высокую конверсию олефинов в более легкие олефины, в частности в пропилен, имеющего высокий выход и чистоту. Кроме того, заявленные способы обеспечивают создание каталитического крекинга олефинсодержащих потоков, имеющих высокое содержание олефиновой основы, в пропилен независимо от происхождения и состава олефинового сырья, и при котором в результате фракционирования продукты являются экономически выгодными. 3 н. и 26 з.п. ф-лы, 12 табл., 5 ил.

Реферат

Настоящее изобретение касается способа парового крекинга углеводородного сырья для получения потока, содержащего легкие олефины, в частности пропилен. В частности, может быть селективно преобразовано олефиновое сырье с нефтеперерабатывающих заводов или нефтехимических заводов для перераспределения количества олефина, содержащегося в сырье, в вытекающем потоке.

Использование парового крекинга углеводородного сырья хорошо известно в технике. Известно, что для получения потока, содержащего пропилен, паровому крекингу подвергают сырье, включающее прямогонный лигроин (нафту), который по существу не содержит никаких олефинов, но только нормальные парафины и изопарафины. Однако выход пропилена весьма низок, и отношение пропилена к этилену (низшие олефины) также является весьма низким.

Имеется потребность в увеличении производства пропилена с использованием такого парового крекинга.

Также известен, например из WO-A-99/29802, каталитический крекинг олефинсодержащего сырья с использованием кристаллического силикатного катализатора.

Кроме того, известно использование кристаллического силикатного катализатора крекинга для производства легких олефинов, таких как этилен. Например, в WO-A-98/56877 описан способ улучшения конверсии легкого углеводородного сырья в легкие олефины, включающий стадии осуществления первого контакта углеводородного сырья с катализатором крекинга для получения легких олефинов, таким как цеолит ZSM-5, с последующим термическим крекингом неразделенного потока для получения дополнительного количества этилена.

Есть потребность в способе производства пропилена, который обеспечивает его высокий выход и может легко быть объединен с нефтеперерабатывающей или нефтехимической установкой с использованием видов сырья, менее ценных для рынка (имеющих немного альтернатив на рынке), и который может увеличить производство пропилена при паровом крекинге углеводородного сырья.

Задачей настоящего изобретения является создание способа парового крекинга сырья для производства олефинов, имеющегося на нефтеперерабатывающих и нефтехимических предприятиях, который обеспечивает высокую конверсию олефинов в более легкие олефины, в частности в пропилен.

Задачей изобретения также является создание способа получения пропилена, обеспечивающего высокий выход и чистоту пропилена.

Задачей настоящего изобретения также является создание такого способа, которым можно произвести потоки олефинов, находящихся в пределах качества по меньшей мере химически чистого сорта.

Задачей настоящего изобретения также является создание способа получения олефинов, обеспечивающего стабильную во времени конверсию в олефины и стабильный состав (распределение) продукта.

Задачей настоящего изобретения также является создание такого способа каталитического крекинга олефинсодержащих потоков, имеющих высокое содержание олефиновой основы, в пропилен независимо от происхождения и состава олефинового сырья.

Кроме того, задачей настоящего изобретения является создание такого способа каталитического крекинга олефинсодержащих потоков, при котором получаемые в результате фракционирования продукты являются экономически выгодными.

В настоящем изобретении предложен способ парового крекинга углеводородного сырья, содержащего олефины, обеспечивающий повышение содержания легких олефинов в потоке, выходящем из парового крекинга, и включающий пропускание первого углеводородного сырья, содержащего один или более олефинов, через реактор, содержащий кристаллический силикат, для получения промежуточного потока, содержащего олефины более низкой молекулярной массы, чем в сырье, фракционирование промежуточного потока для получения фракции углеводородов с более низким числом углеродных атомов и фракции с более высоким числом углеродных атомов, и пропускание фракции с более высоким числом углеродных атомов в качестве второго углеводородного сырья через установку парового крекинга для получения потока, выходящего после парового крекинга.

Предпочтительно фракция углеводородов с более низким числом углеродных атомов содержит С3 и более низкие углеводороды, а фракция с более высоким числом углеродных атомов содержит C4 и более высокие углеводороды.

Предпочтительно первое углеводородное сырье включает по меньшей мере одно из следующих видов: неочищенное гидрообработанное сырье С4, легкий бензин каталитического крекинга (ЛБКК, LCCS), сырье «рафинат 2» (raffinate 2), сырье «рафинат 1» (raffinate 1), сырье «рафинат 2» (raffinate 2) из установки для производства метил-трет-бутилового эфира (МТБЭ) или этил-трет-бутилового эфира (ЭТБЭ), рафинат из установки метатезиса олефинов, в частности установки для производства пропилена из этилена и бутена, или гидрообработанный олефинсодержащий поток из установки флюид-каталитического крекинга (ФКК, FCC), легкого крекинга (висбрекинга) или установки для замедленного коксования.

Предпочтительно выходящий поток из установки парового крекинга и фракции углеводородов с более низким числом углеродных атомов объединяют и объединенный поток подвергают совместному фракционированию.

Предпочтительно в установку парового крекинга дополнительно подают парафинсодержащее углеводородное сырье.

Предпочтительно парафинсодержащее углеводородное сырье и второе углеводородное сырье подвергают паровому крекингу в соответствующих печах общей установки парового крекинга при условиях различной жесткости.

Предпочтительно парафинсодержащее углеводородное сырье представляет собой C5-С9 лигроин, содержащий линейные парафины и/или изопарафины.

Предпочтительно кристаллический силикат выбран из кристаллического силиката MFI-типа, имеющего атомное отношение кремний/алюминий по меньшей мере 180, и кристаллического силиката MEL-типа, имеющего атомное отношение кремний/алюминий от 150 до 800, который был подвергнут операции обработки острым паром.

Предпочтительно первое углеводородное сырье пропускают над кристаллическим силикатом при температуре на входе от 500 до 600°С, при парциальном давлении олефина от 0,1 до 2 бар (0,01-0,2 МПа) и при часовой объемной скорости жидкости (ЧОСЖ, LHSV) от 5 до 30 ч-1.

Предпочтительно паровой крекинг второго углеводородного сырья выполняют в установке парового крекинга при температуре на выходе из змеевика от 760 до 860°С.

Предпочтительно температура на выходе из змеевика составляет примерно 780°С.

В настоящем изобретение также предложен способ парового крекинга углеводородного сырья, содержащего олефины, обеспечивающий повышенное содержание легких олефинов в потоке, выходящем после парового крекинга, и включающий пропускание первого углеводородного сырья, содержащего один или более олефинов и включающего по меньшей мере одно из следующих видов: неочищенное гидрообработанное сырье С4, ЛБКК, рафинат 2, рафинат 1, рафинат 2 из установки метил-трет-бутилового эфира (МТБЭ) или этил-трет-бутилового эфира (ЭТБЭ), рафинат из установки метатезиса олефинов, в частности установки для производства пропилена из этилена и бутена, или подвергнутый гидрообработке олефинсодержащий поток из установки ФКК, установки легкого крекинга или установки замедленного коксования, через реактор, содержащий кристаллический силикат, для получения промежуточного потока, содержащего олефины с более низкой молекулярной массой, чем в исходном сырье, и пропускание этого промежуточного потока в качестве второго исходного углеводородного сырья через установку парового крекинга для получения потока, выходящего после парового крекинга.

Предпочтительно в установку парового крекинга дополнительно подают парафинсодержащее углеводородное сырье.

Предпочтительно парафинсодержащее сырье и второе углеводородное сырье подвергают паровому крекингу в соответствующих печах общей установки парового крекинга в условиях различной жесткости.

Установка парового крекинга может иметь общее выпускное отверстие, таким образом производя объединенный выходящий поток.

Предпочтительно парафинсодержащее углеводородное сырье представляет собой C5-С9 лигроин, содержащий линейные парафины и/или изопарафины.

Предпочтительно кристаллический силикат выбран из кристаллического силиката MFI-типа, имеющего атомное отношение кремний/алюминий по меньшей мере 180, и кристаллического силиката MEL-типа, имеющего атомное отношение кремний/алюминий от 150 до 800, который был подвергнут операции обработки паром.

Предпочтительно первое углеводородное сырье пропускают над кристаллическим силикатом при температуре на входе от 500 до 600°С, парциальном давлении олефина от 0,1 до 2 бар (0,01-0,2 МПа) и при часовой объемной скорости жидкости (LHSV) от 5 до 30 ч-1.

Предпочтительно паровой крекинг второго углеводородного сырья выполняют в установке парового крекинга при температуре на выходе из змеевика от 760 до 860°С.

Предпочтительно температура на выходе из змеевика составляет около 780°С.

В настоящем изобретении также предложен способ парового крекинга углеводородного сырья, содержащего олефины, обеспечивающий повышенное содержание легких олефинов в потоке, подвергнутом паровому крекингу, и включающий паровой крекинг первого углеводородного сырья, включающего парафинсодержащее углеводородное сырье, и паровой крекинг второго углеводородного сырья, которое содержит углеводороды С4 и более высокой молекулярной массы, причем второе углеводородное сырье содержит один или более олефинов и включает нижнюю фракцию промежуточного потока, полученного каталитическим крекингом третьего углеводородного сырья в реакторе, содержащем кристаллический силикат, для получения промежуточного потока, содержащего олефины более низкой молекулярной массы, чем олефины третьего сырья, и объединения двух потоков, подвергнутых паровому крекингу, для получения объединенного потока.

Предпочтительно третье углеводородное сырье включает по меньшей мере одно из следующих видов: неочищенное сырье C4 после гидрообработки, ЛБКК, рафинат 2, рафинат 1, рафинат 2 из установки метил-трет-бутилового эфира (МТБЭ) или этил-трет-бутилового эфира (ЭТБЭ), рафинат из установки метатезиса олефинов, в частности установки для производства пропилена из этилена и бутена, или подвергнутый гидрообработке олефинсодержащий поток из установки ФКК, установки легкого крекинга или установки замедленного коксования.

Предпочтительно объединенный поток, выходящий из установки парового крекинга, и верхнюю фракцию промежуточного потока, который содержит углеводороды С3 и с более низким числом углеродных атомов объединяют, и объединенный поток подвергают совместному фракционированию.

Предпочтительно парафинсодержащее углеводородное сырье представляет собой C5-С9 лигроин, содержащий линейные парафины и/или изопарафины.

Предпочтительно кристаллический силикат выбран из кристаллического силиката MFI-типа, имеющего атомное отношение кремний/алюминий по меньшей мере 180, и кристаллического силиката MEL-типа, имеющего атомное отношение кремний/алюминий от 150 до 800 и подвергнутого операции обработки паром.

Предпочтительно третье углеводородное сырье пропускают над кристаллическим силикатом при температуре на входе от 500 до 600°С, при парциальном давлении олефина от 0,1 до 2 бар (0,01-0,2 МПа) и при часовой объемной скорости жидкости (ЧОСЖ, LHSV) от 5 до 30 ч-1.

Предпочтительно паровой крекинг второго углеводородного сырья выполняют в установке парового крекинга при температуре на выходе из змеевика от 760 до 860°С.

Предпочтительно температура на выходе из змеевика составляет примерно 780°С.

Предпочтительно объединенное сырье для парового крекинга содержит от 5 до 95% первого углеводородного сырья и от 95 до 5% второго углеводородного сырья.

Предпочтительно парафинсодержащее углеводородное сырье и второе углеводородное сырье подвергают паровому крекингу в соответствующих печах общей установки парового крекинга при условиях различной жесткости.

Таким образом, в настоящем изобретении предложен способ, в котором углеводородные потоки (продукты) с высоким содержанием олефинов из нефтеперерабатывающих и нефтехимических предприятий подвергают селективному превращению крекингом не только в легкие олефины, но, в частности, в пропилен.

Сырье можно подавать либо в чистом виде, либо разбавленным инертным газом, таким как азот. В последнем случае абсолютное давление сырья представляет собой парциальное давление углеводородного сырья в инертном газе.

Различные аспекты настоящего изобретения будут далее описаны более подробно, однако только в качестве примера, со ссылкой на прилагаемые чертежи:

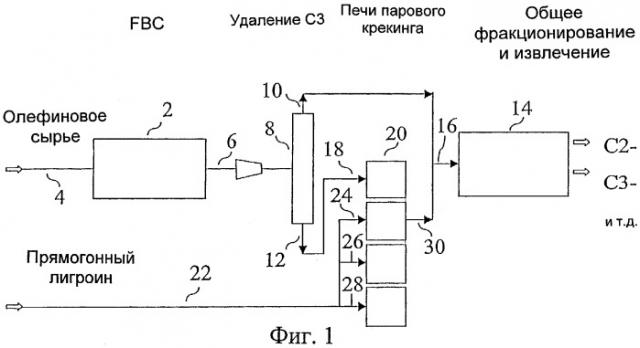

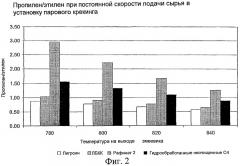

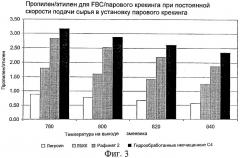

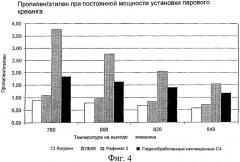

На фиг.1 показана схема осуществления способа в соответствии с одним вариантом выполнения настоящего изобретения для обработки сырья нефтеперерабатывающего и/или нефтехимического предприятия, включающая реактор для осуществления селективного каталитического крекинга олефинов в более легкие олефины над кристаллическим силикатным катализатором и последующую установку парового крекинга; и на фиг.2-5 показана взаимосвязь между массовым отношением пропилен/этилен и сырьем и температурой для различных примеров согласно настоящему изобретению и сравнительных примеров.

В соответствии с одним аспектом настоящего изобретения каталитический крекинг олефинов выполняют так, что олефины в потоке углеводородов подвергают крекингу в более легкие олефины и селективно в пропилен. Сырье и выходящий поток предпочтительно имеют по существу то же самое массовое содержание олефинов. Как правило, содержание олефинов в выходящем потоке находится в пределах ±15 мас.%, более предпочтительно ±10 мас.% от содержания олефинов в сырье. Сырье может включать любой вид олефинсодержащего потока углеводородов. Сырье может обычно включать от 10 до 100 мас.% олефинов, и кроме того, его можно подавать неразбавленным или разбавленным разбавителем, причем разбавитель, возможно, включает неолефиновый углеводород. В частности, олефинсодержащее сырье, возможно, представляет собой углеводородную смесь, содержащую линейные и разветвленные олефины с числом атомов углерода от С4 до С10, более предпочтительно с числом атомов углерода от С4 до С6, возможно, в смеси с линейными и разветвленными парафинами и/или ароматическими соединениями с числом атомов углерода от С4 до C10. Как правило, олефинсодержащий поток имеет температуру кипения от примерно - 15 до примерно 180°С.

В особенно предпочтительных вариантах осуществления настоящего изобретения виды углеводородного сырья включают смеси C4 из нефтеперерабатывающих предприятий и установок парового крекинга. Такие установки парового крекинга осуществляют крекинг широкого ряда сырья, включая этан, пропан, бутан, лигроин, газойль, мазут, и т.д. В особенности углеводородное сырье может включать фракцию С4 установки флюид-каталитического крекинга (ФКК) на нефтеперерабатывающем заводе, которая используется для превращения необработанной нефти или тяжелого масла в бензин и более легкие продукты. Как правило, такая фракция C4 из установки ФКК включает примерно 50 мас.% олефинов. Альтернативно углеводородное сырье может включать фракцию С4 из находящейся в пределах нефтеперерабатывающего завода установки для получения метил-трет-бутилового эфира (МТБЭ), получаемого из метанола и изобутилена. В этом случае такая фракция С4 из установки МТБЭ также обычно включает около 50 мас.% олефинов. Эти фракции С4 подвергают фракционированию на выходе из соответствующей установки ФКК или МТБЭ. Кроме того, углеводородное сырье может дополнительно включать фракцию C4 из установки парового крекинга лигроина на нефтехимическом заводе, в которой лигроин, содержащий соединения С5-С9, имеющие интервал температур кипения от примерно 15 до 180°С, подвергают паровому крекингу для получения среди прочего фракции С4. Такая фракция C4 обычно включает по массе от 40 до 50% 1,3-бутадиена, около 25% изобутилена, около 15% бутена (в форме бутена-1 и/или бутена-2) и примерно 10% н-бутана и/или изобутана. Олефинсодержащее углеводородное сырье может также включать фракцию C4 из установки парового крекинга после экстракции бутадиена (рафинат 1), или после гидрирования бутадиена, таким образом включая поток C4 после гидрообработки (известный как "гидрообработанный неочищенный поток С4"), или неочищенное сырье С4, или рафинат 2 из установки для получения МТБЭ или этил-трет-бутилового эфира (ЭТБЭ), или рафинат из установки метатезиса олефинов.

Альтернативным образом сырье может также включать гидрированную фракцию С4 с высоким содержанием бутадиена, обычно содержащую более 50 мас.% С4 в виде олефинов. Альтернативно, углеводородное сырье может включать чистое олефиновое сырье, получаемое на нефтехимическом предприятии.

Олефинсодержащее сырье альтернативно может также включать легкий лигроин крекинга (ЛЛК, LCN) (также известный как легкий бензин каталитического крекинга (ЛБКК, LCCS)) или фракцию C5 из установки парового крекинга или легкий лигроин крекинга, фракционированный из потока установки ФКК, обсуждаемой выше, на нефтеперерабатывающем заводе. Оба вида такого сырья содержат олефины. Содержащее олефин сырье может альтернативно также включать средний лигроин крекинга из такой установки ФКК или лигроин после легкого крекинга (висбрекинга), полученный из установки легкого крекинга для обработки остатка из установки вакуумной дистилляции на очистительном заводе сырой нефти или coker керосине. Содержащее олефины сырье для промышленности может альтернативно включить рафинат 2, содержащий олефины, но имеющий высокое содержание изопарафинов.

Олефинсодержащее сырье может включать смесь одного или более вышеуказанных видов сырья.

Использование фракции С5 в качестве олефинсодержащего углеводородного сырья имеет особые преимущества вследствие того, что необходимо в любом случае удалять соединения С5 из бензинов, производимых на нефтеперерабатывающем предприятии, потому что присутствие C5, в бензине увеличивает озоновый потенциал и, таким образом, фотохимическую активность полученного бензина. В случае использования легкого крекинг-лигроина в качестве олефинсодержащего сырья содержание олефина в остающейся бензиновой фракции понижается, тем самым понижается упругость пара, а также фотохимическая активность бензина,

В соответствии с предпочтительным аспектом заявленного способа олефиновое сырье может быть подвергнуто селективному крекингу в присутствии катализатора MFI-типа или MEL-типа для перераспределения содержащихся в сырье олефинов в получаемом выходящем потоке. Катализатор и условия процесса выбирают так, чтобы процесс обеспечивал специфический выход в расчете на олефин по отношению к определенному олефину в сырье. Как правило, катализатор и режим процесса выбирают так, чтобы способ обеспечивал такой же высокий выход в расчете на олефин по отношению к пропилену независимо от природы олефинового сырья, например фракции С4 из установки ФКК, фракции С4 из установки МТБЭ, легкого крекинг-лигроина или фракции С5 легкого лигроина крекинга, и т.д. Выход пропилена в расчете на олефин обычно составляет от 30 до 50% в расчете на содержание олефина в сырье. Выход конкретного олефина в расчете на олефины определяют как массу этого олефина в выходящем потоке, деленную на общее начальное массовое содержание олефина. Например, для исходного сырья с 50% олефинов, если выходящий поток содержит 20 мас.% пропилена, выход пропилена в расчете на олефин составляет 40%. Это может быть сопоставлено с фактическим выходом продукта, которое определяется как количество по массе произведенного продукта, деленное на количество по массе сырья. Парафины и ароматические соединения, содержащиеся в сырье, в соответствии с предпочтительными аспектами изобретения подвергаются лишь незначительным превращениям.

В соответствии с предпочтительным аспектом настоящего изобретения катализатор для крекинга олефинов включает кристаллический силикат семейства (типа) MFI, которое может представлять собой цеолит, силикалит или любой другой силикат этого семейства, или семейства MEL, который может представлять собой цеолит или любой другой силикат этого семейства. Трехбуквенные обозначения "MFI" и "MEL" каждое представляют собой конкретный тип структуры кристаллического силиката, как установлено Структурной Комиссией Международной Ассоциации Цеолитов (Structure Commission of the International Zeolite Association). Примерами силикатов MFI являются ZSM-5 и силикалит. Примером цеолита MEL является известный в технике ZSM-11. Другими примерами являются Boralite D и силикалит-2, как описано Международной Ассоциацией Цеолитов (Атлас типов структуры цеолита, 1987, Butterworths).

Предпочтительные кристаллические силикаты имеют поры или каналы, определенные кольцами с десятью атомами кислорода и высоким атомным отношением кремний/алюминий.

Кристаллические силикаты представляют собой микропористые кристаллические неорганические полимеры на основе структуры тетраэдров XO4, связанных друг с другом посредством общих ионов кислорода, где Х может быть трехвалентным (например, Al, В...) или четырехвалентным (например, Ge, Si...). Кристаллическая структура кристаллического силиката определяется конкретным порядком, в котором тетраэдрические единицы связаны друг с другом в сеть. Размер отверстий пор кристаллического силиката определяется числом тетраэдрических единиц, или, альтернативно, атомов кислорода, необходимых для формирования пор, и природой катионов, которые присутствуют в порах. Они обладают уникальным сочетанием следующих свойств: высокой площадью внутренней поверхности; однородностью пор одного или более дискретных размеров; способностью к ионообмену; хорошей термостабильностью; и способностью адсорбировать органические соединения. Поскольку поры этих кристаллических силикатов подобны по размеру многим органическим молекулам, вызывающим практический интерес, они управляют входом и выходом реагентов и продуктов, что определяет специфическую селективность в каталитических реакциях. Кристаллические силикаты со структурой MFI обладают системой двунаправленных пересекающихся пор со следующими диаметрами пор: прямой канал вдоль [010]: 0,53-0,56 нм, и синусоидальный канал вдоль [100]: 0,51-0,55 нм. Кристаллические силикаты со структурой MEL обладают системой двунаправленных пересекающихся прямых пор с прямыми каналами вдоль [100], имеющих диаметры пор 0,53-0,54 нм.

Кристаллический силикатный катализатор имеет структурные и химические свойства и используется в специфических условиях реакции, при которых легко проходит каталитический крекинг. Реакции на катализаторе могут происходить различными путями. В условиях процесса при температуре на входе примерно от 500 до 600°С, предпочтительно от 520 до 600°С, еще более предпочтительно от 540 до 580°С и парциальном давлении олефина от 0,1 до 2 бар (0,01-0,2 МПа) наиболее предпочтительно вблизи атмосферного давления легко достигается сдвиг двойной связи олефина в сырье, что приводит к изомеризации двойной связи. Кроме того, такая изомеризация имеет тенденцию достигать термодинамического равновесия. Пропилен может быть, например, непосредственно произведен каталитическим крекингом гексена или более тяжелого олефинового сырья. Следует понимать, что каталитический крекинг олефинов включает процесс, обеспечивающий получение более коротких молекул путем расщепления связей.

Катализатор предпочтительно имеет высокое атомное отношение кремний/алюминий, благодаря чему катализатор имеет относительно низкую кислотность. В данном описании термин "атомное отношение кремний/алюминий" предназначен для обозначения атомного отношения Si/Al всего материала, которое может быть определено химическим анализом. В частности, для кристаллических силикатных материалов указанные отношения Si/Al применяются не просто к Si/Al каркасу кристаллического силиката, а скорее ко всему материалу.

Реакции переноса водорода непосредственно связаны с силой и плотностью кислотных центров на катализаторе, и такие реакции предпочтительно подавляют, чтобы избежать формирования кокса в ходе процесса превращения олефина, и с составом олефинового сырья. Указанные высокие отношения снижают кислотность катализатора, что обеспечивает увеличение стабильности катализатора. Кроме того, было установлено, что использование высоких атомных отношений Si/Al повышает селективность катализатора по отношению к пропилену, т.е. снижает количество образующегося пропана. Это увеличивает чистоту получаемого пропилена.

В соответствии с одним аспектом первый тип MF! катализатора имеет высокое атомное отношение кремний/алюминий, например, по меньшей мере приблизительно 180, предпочтительно выше чем приблизительно 200, более предпочтительно выше чем приблизительно 300, вследствие чего катализатор имеет относительно низкую кислотность. Реакции переноса водорода непосредственно связаны с силой и плотностью кислотных центров на катализаторе, и такие реакции предпочтительно подавляют, чтобы избежать формирования кокса в ходе процесса превращения олефина, что в противном случае могло бы уменьшить через некоторое время стабильность катализатора. Такие реакции переноса водорода имеют тенденцию производить насыщенные углеводороды, такие как парафины, а также промежуточные неустойчивые диены и циклоолефины и ароматические соединения, ни одно из которых не способствует крекингу в легкие олефины. Циклоолефины являются предшественниками ароматики и коксообразных молекул, особенно в присутствии твердых кислот, т.е. кислотного твердого катализатора. Кислотность катализатора может быть определена количеством остаточного аммиака на катализаторе после контакта катализатора с аммиаком, который адсорбируется на кислотных центрах катализатора, с последующей десорбцией аммиака при повышенной температуре, измеренной дифференциальным термогравиметрическим анализом. Предпочтительно отношение кремний/алюминий составляет от 180 до 1000, наиболее предпочтительно от 300 до 500.

При таком высоком отношении кремний/алюминий в кристаллическом силикатном катализаторе может быть достигнуто устойчивое превращение олефина с высоким выходом пропилена в расчете на олефин, составляющем от 30 до 50%, независимо от природы и состава олефинового сырья. Такие высокие отношения снижают кислотность катализатора, что увеличивает стабильность катализатора.

Катализатор MFI, имеющий высокое атомное отношение кремний/алюминий, для использования в способе каталитического крекинга согласно настоящему изобретению может быть получен путем удаления алюминия из коммерчески доступного кристаллического силиката. Типичный коммерчески доступный силикалит имеет атомное отношение кремний/алюминий примерно 120. Коммерчески доступный кристаллический силикат MFI можно модифицировать с использованием процесса обработки паром, который снижает содержание тетраэдрического алюминия в кристаллической решетке силиката и преобразует атомы алюминия в алюминий октаэдрической конфигурации в форме аморфного оксида алюминия. Хотя на стадии обработки паром атомы алюминия химически удаляют из структуры кристаллической решетки силиката с образованием частиц оксида алюминия, эти частицы вызывают частичную непроходимость пор или каналов в решетке. Это ингибирует процессы крекинга олефинов согласно настоящему изобретению. Соответственно после операции обработки паром кристаллический силикат подвергают операции экстракции, на которой аморфный оксид алюминия удаляют из пор, и объем микропор по меньшей мере частично восстанавливается. Физическое удаление путем операции выщелачивания аморфного оксида алюминия из пор путем формирования растворимого в воде комплекса алюминия производит полный эффект деалюминирования кристаллического силиката MFI. Таким образом, путем удаления алюминия из кристаллической силикатной решетки MFI и последующего удаления полученного при этом оксида алюминия из пор данный процесс направлен на достижение по существу однородного деалюминирования на всех поверхностях пор катализатора. Это снижает кислотность катализатора, и таким образом снижает прохождение реакций переноса водорода в процессе крекинга. Снижение кислотности идеально происходит по существу однородным образом во всех порах, имеющихся в кристаллической решетке силиката, вследствие того, что молекулы углеводородов, участвующие в процессе крекинга олефинов, могут глубоко проникать в поры. Соответственно снижение кислотности и таким образом уменьшение реакций переноса водорода, которые могли бы привести к снижению стабильности катализатора MFI, обеспечивается по всей пористой структуре в решетке. Отношение кремний/алюминий в решетке может быть увеличено посредством этого процесса до значения по меньшей мере приблизительно 180, предпочтительно примерно от 180 до 1000, более предпочтительно по меньшей мере 200, еще более предпочтительно по меньшей мере 300 и наиболее предпочтительно около 480.

В соответствии с другим аспектом второй тип катализатора MFI имеет высокое атомное отношение кремний/алюминий, больше чем примерно 300, вследствие чего катализатор имеет относительно низкую кислотность, и катализатор не подвергают обработке паром или деалюминированию, как описано выше.

В соответствии со следующим аспектом катализатор MEL для использования в процессе каталитического крекинга может быть приготовлен путем обработки паром синтезированного или коммерчески доступного кристаллического силиката. Кристаллический силикатный катализатор MEL для использования в данном изобретении, как правило, включает катализатор ZSM-11, который может быть синтезирован либо с использованием диаминооктана в качестве формообразующего (матричного) агента и силиката натрия в качестве источника кремния, либо тетрабутилфосфонийбромида в качестве формообразующего агента и золя кремневой кислоты в качестве источника кремния. Таким образом, катализатор ZSM-11 может быть приготовлен путем смешивания силиката натрия с 1,8-диаминооктаном вместе с сульфатом алюминия с образованием гидрогеля, который затем оставляют кристаллизоваться для формирования кристаллического силиката. Органический формообразующий материал затем удаляют путем сжигания. Альтернативно катализатор ZSM-11 получают путем взаимодействия тетрабутилфосфонийбромида и гидрооксида натрия вместе с золем кремневой кислоты, приготовленным из коллоидного диоксида кремния. Также проводят кристаллизацию для получения кристаллического силиката и затем продукт подвергают прокаливанию.

Чтобы уменьшать содержание натрия в кристаллическом силикате MEL, кристаллический силикат подвергают ионному обмену с солью. После этого материал высушивают. Как правило, кристаллический силикат подвергают ионному обмену с ионами аммония, например, погружая кристаллический силикат в водный раствор NH4Cl или NH4NO3. Такая операция ионного обмена желательна, если количество ионов натрия в кристаллическом силикате настолько высоко, что после прокаливания кристаллического силиката образуется кристаллическая фаза силиката натрия, которую было бы трудно удалить.

Исходный кристаллический силикат MEL можно модифицировать в процессе обработки паром, который, без ограничения теорией, как полагают, приводит к уменьшению содержания тетраэдрического алюминия в кристаллической структуре силиката и преобразует атомы алюминия в алюминий в октаэдрической конфигурации в форме аморфного оксида алюминия. Хотя на стадии обработки паром атомы алюминия химическим путем удаляют из структуры кристаллической решетки силиката MEL с образованием частиц оксида алюминия, эти частицы, по-видимому, не мигрируют и, таким образом, не вызывают частичную закупорку пор или каналов в решетке, которая в противном случае ингибировала бы процессы крекинга олефинов согласно настоящему изобретению. Было найдено, что операция обработки паром значительно улучшает выход пропилена, селективность по пропилену и стабильность катализатора в процессе каталитического крекинга олефинов.

Обработку паром катализатора MEL проводят при повышенной температуре, предпочтительно в интервале от 425 до 870°С, более предпочтительно в интервале от 540 до 815°С при атмосферном давлении и при парциальном давлении воды от 13 до 200 кПа. Предпочтительно обработку паром проводят в атмосфере, включающей от 5 до 100% пара. Обработку паром предпочтительно выполняют в течение от 1 до 200 часов, более предпочтительно от 20 ч до 100 ч. Как указано выше, обработка паром вызывает тенденцию к уменьшению количества тетраэдрического алюминия в кристаллической решетке силиката с образованием оксида алюминия.

После операции обработки паром катализатор MEL затем прокаливают, например, при температуре от 400 до 800°С и атмосферном давлении в течение времени от 1 до 10 ч.

После операции обработки паром катализатор MEL может быть приведен в контакт с комплексообразующим реагентом для алюминия, который может включать органическую кислоту в виде ее водного раствора или соль такой органической кислоты или смеси двух или более таких кислот или солей. Комплексообразующий реагент может, в частности, включать амин, такой как этилендиаминтетрауксусную кислоту (ЭДТК) или ее соль, в частности ее натриевую соль. После осуществления контакта кристаллического силиката MEL с комплексообразующим реагентом кристаллический силикат может быть подвергнут второй операции ионного обмена для дальнейшего снижения содержания натрия в кристаллическом силикате, например, путем контактирования катализатора с раствором нитрата аммония.

Кристаллический силикатный катализатор MEL или MFI может быть смешан со связующим, предпочтительно неорганическим связующим, и отформован в заданной форме, например в виде экструдированных гранул. Связующее выбирают так, чтобы оно было стойким к воздействию температуры и других условий, используемых в технологии приготовления катализатора и в последующем процессе каталитического крекинга олефинов. Связующее представляет собой неорганический материал, выбранный из глин, диоксида кремния, металлических оксидов, таких как ZrO2, и/или металлов, или гелей, включая смеси диоксида кремния и металлических оксидов. Связующее предпочтительно не содержит оксида алюминия. Если связующее, которое используется в связи с кристаллическим силикатом, само является каталитически активным, это может изменять конверсию и/или селективность катализатора. Неактивные материалы в качестве связующего могут соответственно играть роль разбавителей для регулирования степени конверсии так, чтобы можно было получать продукты экономически эффективным и надлежащим образом без использования другого способа управления скоростью реакции. Желательно, чтобы катализатор обладал хорошим сопротивлением разрушению. Это необходимо, потому что при коммерческом использовании желательно предотвратить разрушение катализатора в порошкообразные материалы. Такие глинистые или оксидные связующие обычно использовались только с целью улучшения сопротивления катализатора разрушению. Особенно предпочтительное связующее катализатора согласно настоящему изобретению включает диоксид кремния.

Относительное содержание тонкоизмельченного кристаллического силикатного материала и неорганической оксидной матрицы связующего могут изменяться в широких пределах. Как правило, содержание связующего составляет от 5 до 95 мас.%, более предпочтительно от 20 до 50 мас.%, в расчете на массу композитного катализатора. Такая смесь кристаллического силиката и неорганического оксидного связующего называется композитным кристаллическим силикатом.

При смешивании катализатора со связующим катализатор может иметь форму гранул, экструдирован в других формах или сформирован в виде высушенного распылением порошка.

Как правило, связую