Присадка к моторному топливу

Иллюстрации

Показать всеИзобретение относится к нефтепереработке и нефтехимии, в частности к составу присадок для использования в моторном топливе, предназначенном для двигателей внутреннего сгорания. Присадка на основе совместимого с топливом жидкого носителя содержит 0,5-1,5% стабилизатора горения на основе соединений производных мочевины (А): где R1 - замещенный или незамещенный арильный, алкильный или алкенильный радикал, R2 - водород, арильный или алкильный радикал, Х - замещенная или незамещенная аминогруппа, 0,01-0,03% наноразмерных частиц оксида церия с размером частиц не более 300 нм, предварительно обработанных 0,1-0,5% синтетическим смазочным материалом на основе жидких полиэфиров, имеющим при 200°С плотность от 0,91 до 0,96 г/см3, индекс вязкости от 125 до 163 и температуру вспышки от 250 до 320°С. Описан также второй вариант присадки, дополнительно содержащий 0,01-0,03% соли поливалентного металла жирных кислот в виде 50-80% концентрата цирконила олеиновокислого в углеводородном растворителе. Соединение формулы (А) содержится в присадке в количестве 1,1-4,5%. Количество остальных компонентов то же. Изобретение способствует повышению энергетических показателей двигателя и снижению токсичности отработавших газов. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтепереработке и нефтехимии, в частности к составу присадок для использования в моторном топливе, предназначенном для двигателей внутреннего сгорания.

Процесс сгорания при реакции окисления молекул топлива протекает по разветвленному радикально-цепному механизму с образованием свободных радикалов, чрезвычайно активных частиц, которые помимо основных продуктов горения порождают продукты неполного сгорания топлива, в том числе окись углерода, окислы азота, различные углеводороды, являющиеся основными источниками загрязнения окружающей среды. Наиболее вредным продуктом окисления топлива являются оксиды азота (NOx), образующиеся в результате химической реакции между азотом и кислородом при температуре в камере сгорания свыше 1500К. Окислы азота NO и NO2 (вместе называемые NOx) являются основными реагентами образования фотохимического смога. Проблема удаления окислов азота является одной из ключевых проблем горения и экологии.

Для решения этой проблемы используются различные технические решения, в том числе технологические процессы, основанные на введении в моторное топливо различных присадок, предпочтительно имеющих:

химически активные компоненты, регулирующие окислительно-восстановительные процессы в газовой среде (заявка WO 2004/065529, публ. 05.08.04), [1];

активные компоненты, способствующие снижению максимальной температуры горения в камере сгорания, что приводит к расширению пределов горения, а следовательно, к стабилизации течения цепных реакций горения, к снижению количества токсичных компонентов, в том числе окислов азота (NOx) в отработавших газах (патент RU №2246528, публ. 20.02.05 г.) [2].

Согласно техническому решению [1] известна присадка к моторному топливу, содержащая совместимый с топливом жидкий носитель и наноразмерные частицы оксида церия, предварительно обработанные для предотвращения агломерации их в жидком носителе и топливе органической кислотой, ангидридом или сложным эфиром или основанием Льюиса. В качестве жидкого носителя используют растворители, которыми являются алифатический или ароматический углеводород или алифатический спирт. Концентрация оксида церия в жидком носителе составляет от 0,1 до 10 мас.%, а концентрация в моторном топливе от 1·10-3 до 2·10-3 мас.%.

Использование в моторном топливе оксида церия, по мнению заявителя, обеспечивает управляющее воздействие на процесс горения топлива в камере сгорания ДВС, что объясняется изменением под действием температуры в присутствии газовой среды электронного строения атома церия и его валентного состояния от Се+3 до Се+4, что приводит к реакции преобразования оксида церия в окисел церия (Се2O3) с выделением кислорода и к последующей обратимости этого процесса, сопровождающегося поглощением кислорода. Происходящий процесс преобразования оксида церия приводит соответственно к окислению продуктов сгорания СО и СnНn и к восстановлению NOx до азота, что улучшает процесс горения и снижает токсичность отработавших газов.

По данному техническому решению для улучшения реакций выделения и поглощения кислорода предпочтительно используют оксид церия, легированный редкоземельным металлом, переходным металлом или металлом групп IIA, IIB, VB, VIB Периодической Таблицы.

Однако эффективность управляющего воздействия известной присадки на процесс горения топливного заряда обеспечивается при значительной концентрации оксида церия на штатное количество моторного топлива. Использование легированного оксида церия увеличивает затратную часть на изготовление присадки за счет дополнительных энергоемких технологических процессов, реализующих спекание наноразмерных частиц CeO2 с легирующими компонентами.

Известная присадка к моторному топливу [2], наиболее близкое техническое решение к заявляемому, содержит совместимый с топливом жидкий носитель и стабилизатор горения на основе соединений производных мочевины формулы (А):

где R1 - замещенный или незамещенный арильный, алкильный или алкенильный радикал, R2 - водород, арильный или алкильный радикал, Х - замещенная или незамещенная аминогруппа.

В качестве соединений производных мочевины преимущественно используют N,N1-диизопропил-N,N1-дифенилмочевины или N,N1-диметил- N,N1-дифенилмочевины, или N,N1-диэтил-N,N1-дифенилмочевины при следующем мас.% соотношении:

| Соединение на основе производных мочевины | 5-50 |

| Жидкий носитель | Остальное |

Топливо на основе смеси жидких углеводородов содержит названное соединение формулы (А) предпочтительно в количестве не более 2 мас.% на штатное количество топлива.

При использовании данной присадки в моторном топливе процесс стабилизации цепных реакций горения топливной смеси, в основном, происходит за счет термохимических процессов при взаимодействии продуктов распада названных соединений и продуктов горения топливной смеси.

Соединения на основе производных мочевины термически лабильны (нестойки) и уже при температуре ниже 300°С претерпевают ряд последовательных распадов с образованием положительно заряженных ионов (фрагментов), нейтральных молекул или радикалов, в том числе CO(NH2)2·NH3 и CO(NH2)2·СН3ОН, СО(NH2)2·H2O2 и др., которые претерпевают дальнейший распад с образованием, в том числе, двуокиси углерода, аммиака (NH3). Именно наличие в продуктах распада аммиака (NH3), связывающего «быстрые» окислы азота (NO), наработка которых происходит в области фронта со стороны свежей, еще несгоревшей, смеси по радикально-цепным реакциям с саморазогревом в начале горения с участием радикалов СН, оказывает управляющее энергетическое воздействие на процесс горения и способствует снижению температуры начального этапа горения (реакционное взаимодействие NH3 с NO в присутствии кислорода происходит с образованием паров воды).

Однако понижение температуры горения ухудшает «энерговложение» управляющего воздействия аммиака на расширение пределов горения и эмиссию вредных выбросов. Снижению энергетической активности аммиака по мере понижения температуры в камере сгорания способствует и недостаток кислорода в камере сгорания, происходит выброс аммиака с отработавшими газами. Повышение концентрации аммиака в отработавших газах дестабилизирует работу каталитического нейтрализатора.

Эффективность процесса стабилизации режима горения топливной смеси, содержащей заданное по отношению к штатному составу топлива количество соединений на основе производных мочевины, существенно зависит и от состава топливовоздушной смеси, недостаток или избыток основного окислителя (O2) в которой приводит к нарушению радикально-цепного механизма воспламенения и горения углеводородов, к ухудшению теплового баланса двигателя, что понижает его мощность, при этом увеличивается эмиссия в отработавших газах (ОГ) соответственно СО и NOx.

Таким образом, использование в топливе известной присадки приводит:

к значительной затратной части соединений на основе производных мочевины в штатном составе топлива для стабилизации цепных реакций горения;

к снижению эффективности стабилизирующего воздействия на процесс горения продуктов распада соединений на основе производных мочевины в зависимости от состава топливовоздушной смеси, подаваемой в камеру сгорания.

Задача изобретения состояла в создании топливных присадок, которые при минимизированной затратной части компонентов в них обеспечивают технический результат по повышению эффективности стабилизирующего воздействия компонентов присадки на реакции горения топлива, в том числе вне зависимости от состава топливовоздушной смеси.

Для решения поставленной технической задачи предложены два варианта технических решений, касающихся присадок для моторного топлива.

Согласно первому варианту предложена присадка для моторного топлива, содержащая совместимый с топливом жидкий носитель и стабилизатор горения на основе соединений производных мочевины формулы (А):

где R1 - замещенный или незамещенный арильный, алкильный или алкенильный радикал, R2 - водород, арильный или алкильный радикал, X - замещенная или незамещенная аминогруппа, в которую, согласно изобретению, в присадку дополнительно введены наноразмерные частицы оксида церия с размером частиц не более 300 нм, предварительно обработанные синтетическим смазочным материалом на основе жидких полиэфиров, имеющим при 20°С плотность от 0,91 до 0,96 г/см3, индекс вязкости от 120 до 163 и температуру вспышки от 250 до 320°С, при следующем соотношении компонентов, мас.%:

| Соединение формулы (А) | 0,5-1,5 |

| Наноразмерные частицы оксида церия | 0,01-0,03 |

| Синтетический смазочный материал | |

| на основе жидких полиэфиров | 0,1-0,5 |

| Жидкий носитель | Остальное |

Согласно изобретению используют любой жидкий носитель, предпочтительно смесь ксилола, керосина и толуола при соотношении: 1:1:(30-55) вес.ч.

Согласно второму варианту изобретения предложена присадка для моторного топлива, содержащая совместимый с топливом жидкий носитель и стабилизатор горения на основе соединений производных мочевины формулы (А):

,

где R1 - замещенный или незамещенный арильный, алкильный или алкенильный радикал, R2 - водород, арильный или алкильный радикал, Х - замещенная или незамещенная аминогруппа, в которую дополнительно введены наноразмерные частицы оксида церия с размером частиц не более 300 нм, предварительно обработанные синтетическим смазочным материалом на основе жидких полиэфиров, имеющим плотность при 20°С от 0,91 до 0,96 г/см3, индекс вязкости от 120 до 163 и температуру вспышки от 250 до 320°С, и соль поливалентного металла жирных кислот в виде 50-80% концентрата цирконила олеиновокислого в углеводородном растворителе при следующем соотношении компонентов, мас.%:

| Соединение формулы (А) | 1,1-4,5 |

| Наноразмерные частицы оксида церия | 0,01-0,03 |

| Синтетический смазочный материал | |

| на основе жидких полиэфиров | 0,1-0,5 |

| Концентрат цирконила олеиновокислого | 0,01-0,03 |

| Жидкий носитель | Остальное |

Согласно изобретению используют любой жидкий носитель, например смесь ксилола, керосина и толуола при соотношении: 1:1:(10-20) вес.ч.

Согласно изобретению в качестве соединений производных мочевины используют N,N1-диметил-N,N1-дифенилмочевину или N,N1-диэтил-N,N1-дифенилмочевину.

Согласно изобретению в качестве синтетического смазочного материала на основе жидких полиоэфиров предпочтительно используют торговый препарат марки Ketjenlube, соответствующий синтетическому смазочному материалу на основе жидких сополимеров (С14-С16)альфа-олефинов и альфа, бета ненасыщенной 1,4-дикарбоновой кислоты, этерифицированных н-бутанолом.

Согласно изобретению в качестве синтетического смазочного материала на основе жидких полиоэфиров предпочтительно используют препарат торговой марки Priolube 2046 или Priolube 3987.

Согласно изобретению присадка дополнительно содержит антиоксидант аминного или фенольного типа при 0,03-0,1 мас.% содержании их в составе или смесь их.

Согласно изобретению в качестве антиоксиданта используют 2,6-ди-трет-бутил-4-метилфенол.

Согласно изобретению присадка дополнительно содержит отдушку и краситель, например апельсиновое масло, куркума при 0,01-0,2 мас.% содержании их в составе.

При реализации заявляемых вариантов технических решений при использовании в моторном топливе присадки, содержащей стабилизатор горения на основе соединения производных мочевины формулы (А) и химически активного компонента на основе оксида церия при заданном их мас.% содержании и концентрации в штатном составе топлива, повышается эффективность горения топлива в камере сгорания. Объясняется это тем, что содержащийся в заявляемых вариантах присадок оксид церия оказывает благоприятное каталитическое воздействие на окислительно-восстановительные процессы горения в газовой среде. Реакции преобразования оксида церия, сопровождающиеся выделением и поглощением кислорода, приводят как к окислению продуктов сгорания СО и СnНn, так и к восстановлению NOx до азота. Образующийся в результате термического распада соединений на основе производных мочевины аммиак (NH3) участвует при этом как в процессе взаимодействия с окислами азота (NO), образующимися при горении топливной смеси, с образованием атомарного азота, так и дополнительно разлагается в присутствии каталитического регулятора (оксид церия) на азот и водород при температуре в камере сгорания ниже 1000°С.

Регулирующее действие реакций преобразования оксида церия, сопровождающихся выделением и поглощением кислорода, повышает эффективность цепных реакций горения, а снижающийся при этом температурный режим распада аммиака в газовой среде на азот и водород благоприятно воздействует на тепловой баланс двигателя, повышается его коэффициент полезного действия и снижается количество вредных выбросов в отработавших газах.

Наличие каталитического регулятора (оксида церия) эффективно воздействует на процессы горения вне зависимости от количества основного окислителя (кислорода) в составе топливовоздушной смеси.

При этом наличие в присадке по второму варианту технического решения цирконила олеиновокислого при заданном мас.% его содержании повышает эффективность реакций преобразования оксида церия, сопровождающихся выделением и поглощением кислорода.

Кроме того, наноразмерные частицы оксида церия предварительно обработанные синтетическим смазочным материалом на основе жидких полиэфиров при указанном содержании его в составе, улучшают:

условия компаундирования наноразмерных частиц оксида церия в жидком носителе, предотвращая агломерацию их, в том числе при низких температурах;

режим регулирования химической активности наноразмерных частиц оксида церия при термохимических реакциях горения вследствие их «капсулирования» указанным материалом.

При анализе уровня техники не выявлена известность присадок к моторному топливу с совокупностью признаков, соответствующих заявляемым техническим решениям и реализующих вышеописанный результат.

Из известного уровня техники не следует, что использование в топливе присадок в соответствии с их вышеуказанным композиционным составом и заданным мас.% содержанием компонентов в них оказывает комплексное синергетическое воздействие на эффективность горения топлива, способствующего повышению коэффициента полезного действия двигателя и снижению эмиссии токсичных компонентов, в том числе окислов азота (NOx) в отработавших газах.

Таким образом, приведенный анализ известного уровня техники свидетельствует о соответствии заявляемых технических решений критериям «новизна», «изобретательский уровень».

Заявляемые технические решения могут быть промышленно реализованы в качестве готовых к применению продуктов, предназначенных для использования в моторных топливах, предпочтительно для дизельных двигателей.

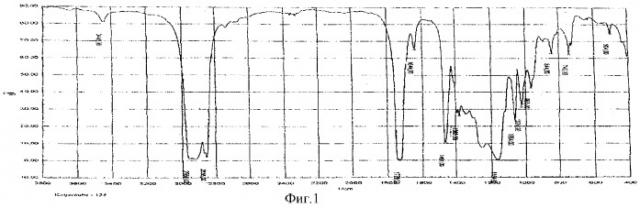

Сущность изобретения поясняется рекомендациями относительно выбора сырьевых компонентов для изготовления присадок, примерами конкретных составов и результатами испытаний заявляемых присадок к моторному топливу и известной, а также представленными на фиг.1 и 2 диаграммами ПК-спектроскопии молекулярного строения синтетических смазочных материалов на основе жидких полиэфиров, используемых при реализации изобретения.

Для изготовления присадок к моторному топливу используют готовые к применению товарные продукты, в том числе:

- соединение производных мочевины формулы (A) N,N1-диметил-N,N1-дифенилмочевины или N,N1-диэтил-N,N1-дифенилмочевины - ГОСТ 2154-77. Названные соединения производных мочевины - однородные порошкообразные продукты от светло-желтого до светло-коричневого цвета, растворимы в жидких носителях, совместимых с топливом, температура воспламенения 175°С.

При изготовлении присадки возможно использование смеси названных соединений производных мочевины в соотношении предпочтительно 1:1.

- наноразмерный оксид церия (СеО2), химическое наименование двуокись церия (диоксид церия). Данный препарат получают в результате промышленной переработки монацитовых песков (смесь фосфатов тория, церия, лантана и др. редкоземельных металлов) и последующих технологических процессов по их переработке для получения мелкодисперсных порошков, имеющих светло-желтоватый цвет, Тплав - 2400°С. Технологический процесс получения микронанопорошка оксида церия промышленно освоен, в частности, при производстве автомобильных каталитических конверторов, добавки церия в которых стабилизируют работу каталитического нейтрализатора ОГ, предотвращая его разрушение при нагреве, повышая его активность, улучшая разложение токсичных веществ выхлопных газов. При изготовлении заявляемых присадок используют готовый к применению порошкообразный диоксид церия с размером частиц не более 300 нм - торговый препарат Envirox фирмы Oxonica (US). Предпочтительно использование высокоочищенного порошкообразного оксида церия - продукт {CaS 1306-38-3} фирмы Sigma Aldrich Inc. (US). При проведении исследований порошкообразного оксида церия - продукт фирмы Aldrich (US) методом малоуглового рентгеновского рассеяния был определен диапазон размеров структурных неоднородностей исследуемого порошка. В результате исследований установлено, что дисперсное распределение наноразмерных частиц в исследуемом продукте находится в диапазоне от 7 нм (70Å) до 22 нм (220 Å):

- синтетический смазочный материал на основе жидких полиэфиров, имеющий плотность при 20°С от 0,91 до 0,96 г/см3, индекс вязкости от 120 до 163 и температуру вспышки от 250 до 320°С. К категории указанного смазочного материала относятся, в том числе:

- синтетический смазочный материал на основе жидких сополимеров (C14-C16)альфа-олефинов и альфа, бета ненасыщенной 1,4-дикарбоновой кислоты, этерифицированных коротко- или среднецепными спиртами, имеющий молекулярную массу от 600 до 7000. Данный продукт выпускается фирмой Akzo Nobel (US) под торговой маркой Ketjenlube 135, который соответствует синтетическому смазочному материалу на основе жидких сополимеров (C14-C16)альфа-олефинов и альфа, бета ненасыщенной 1,4-дикарбоновой кислоты, этерифицированных н-бутанолом, имеет вязкость при 100°С 34 (mm2/s), при 20°С - 734 (mm2/s), плотность при 20°С - 0,953 г/см3.

Указанный продукт относится к классу сложных полиэфиров, для полимерной структуры которых характерна «двойная гребнеобразность», при этом основная цепь полимера построена из атомов углерода, углеводородные и сложноэфирные группы располагаются в боковых цепях. При межмолекулярном взаимодействии сложноэфирных групп формируется жидкая пространственная сетчатая структура сополимера, что обуславливает высокую смазывающую способность его и эффективное сродство с металлами и их оксидами.

- синтетический смазочный препарат торговой марки Priolube соответственно Priolube 2046 и Priolube 3987, производимый фирмой Uniqema, входящей в состав компаний Imperial Chemical industries PLC. Препараты Priolube 2046 и и Priolube 3987 - низкозастывающие жидкости, гидролитически высокостабильны, имеют соответственно:

кинематическую вязкость - 40 мм2/с и 17,6 мм2/с при 100°С;

индекс вязкости - 163 и 140;

температуру вспышки, °С - 310 и 320;

плотность при 20°С - 0,92 г/см3.

Торговые препараты Priolube, как и торговый препарат Ketjenlube, относятся к классу смазочных композиций на основе соединений жидких полиэфиров и имеют подобные полимерные структуры, что подтверждается проведенными исследованиями по идентификации молекулярного строения названных препаратов методом инфракрасной спектроскопии (ИК-спектроскопии). Результаты исследований представлены на диаграммах (см. фиг.1 и 2), которые свидетельствуют о подобии спектральных характеристик (положения максимумов полос, их полуширина, интенсивность) молекулярного строения исследуемых препаратов. Исследования проводились с использованием ИК-спектрометра «Specord-М 82». Использование торговых препаратов Priolube в составе присадки для моторного топлива снижает затратную часть по изготовлению присадки.

Для изготовления присадок используют любые совместимые с топливом жидкие носители, например ксилол - ГОСТ 9410-78; толуол - ГОСТ 14710-78; керосин - ГОСТ 10227-86.

Предпочтительно при реализации изобретения по первому варианту используют смесь ксилола, толуола и керосина в соотношении: 1:1:(30-55) в.ч., что оптимально для условий совместимости данного жидкого носителя с различными типами моторных топлив. Заданное по изобретению количество керосина в жидком носителе снижает затратную часть изготовления присадки и улучшает ее ПДК. При реализации изобретения по второму варианту используют, например, смесь ксилола, толуола и керосина в соотношении: 1:1:(10-20) б.ч., что оптимально по условиям совместимости образуемого жидкого носителя с моторным топливом и используемого в присадке концентрата цирконила олеиновокислого в углеводородном растворителе, в качестве последнего предпочтительно используют ксилол;

антиоксиданты фенольного или аминного типов, например: 2,6-ди-трет-бутилфенол, или 2,6-ди-трет-бутил-4-метилфенол, или N-аллилдифениламин, или октилированный дифениламин, которые традиционно используют в различных технологических добавках, в том числе для моторных топлив и масел. Предпочтительно используют наиболее доступный антиоксидант - 2,6-ди-трет-бутил-4-метилфенол. Возможно использование в составе присадки смеси антиоксидантов названных типов предпочтительно в соотношении 1:1. Наличие в заявляемых присадках для моторного топлива антиоксидантов способствует стабилизации окислительных процессов как в присадке, так и в составе моторного топлива;

отдушку и краситель, предпочтительно апельсиновое масло, куркума или паприка. Оптимальное количество отдушки и красителя в заявляемой присадке 0,01-0,2 мас.%. Для изготовления заявляемой присадки возможно использование и других компонентов, в том числе противоизносных добавок.

Для изготовления присадки по второму варианту используют: соль поливалентного металла жирных кислот. В качестве соли поливалентного металла жирных кислот используют цирконил олеиновокислый (ZrO(RCOO)2·nH2O), который получен в результате известных в химической промышленности технологических процессов по изготовлению солей металлов жирных кислот (см., например, кн. P.M.Лившиц, Л.А.Добровинский «Заменители растительных масел в лакокрасочной промышленности», М.: Химия, 1987 г., с.34), в соответствии с которыми сначала получают растворимые в воде щелочные соли жирных кислот и на их водные растворы воздействуют концентрированным водным раствором соли поливалентного металла. В результате обменных реакций образуется осажденный сиккатив, водный раствор кислоты. Дальнейшие технологические операции производятся в следующей последовательности: фильтрование, растворение полученного продукта в ароматическом углеводороде с одновременным нагреванием и перемешиванием, отстаивание, отделение водного слоя, фильтрация органического слоя и отгонка растворителя.

В топливной присадке используют 50-80% концентрацию цирконила олеиновокислого формулы ZrO(RCOO)2·nH2O, где R соответствует СН3-(СН2)7-СН=СН-(СН2)7 в углеводородном растворителе, предпочтительно ксилоле, что оптимально по условиям получения указанного продукта в соответствии с известным технологическим процессом. Для получения, например, 50-60% концентрата цирконила олеиновокислого по описанному выше технологическому процессу используют: 1033,4 г олеиновой кислоты (СН3-(СН2)7-СН=СН-(СН2)7-СООН); нейтрализатор - 24-25% водный аммиачный раствор - 254 г; концентрированный водный раствор цирконила азотнокислого (ZrO(NO3)2·2Н2O), приготовленный из расчета - 488,8 г соли основного нитрата циркония и 930 мл горячей дистиллированной воды; углеводородный растворитель (гептан, ксилол).

Наличие в присадке заданного мас.% содержания соли поливалентного металла жирных кислот в виде 50-80% концентрата цирконила олеиновокислого в углеводородном растворителе оптимально по условиям синергетического воздействия циркония и церия на регулирование окислительно-восстановительных процессов горения, а также по условиям благоприятного воздействия названных металлов на каталитические процессы нейтрализатора.

Заявляемое по изобретению мас.% содержание в составе присадок соединений на основе производных мочевины формулы (А) и наноразмерных частиц оксида церия, предварительно обработанных синтетическим смазочным материалом на основе жидких полиэфиров, оптимально и соответствует условиям комплексного действия их на реакции термохимических процессов горения топлива в камере сгорания.

Уменьшение мас.% содержания в составе присадки по первому варианту соединений производных мочевины формулы (А), наноразмерных частиц оксида церия, синтетического смазочного материала на основе жидких полиэфиров:

снижает стабильность горения топлива при изменяющемся температурном режиме в камере сгорания;

сокращает период агломерации наноразмерных частиц оксида церия в жидком носителе. Аналогичные обстоятельства имеют место и при уменьшение в составе присадки по второму варианту соединений производных мочевины формулы (А), наноразмерных частиц оксида церия и концентрата цирконила олеиновокислого в углеводородном растворителе.

Увеличение мас.% содержания в составе заявляемых присадок производных мочевины формулы (А) приводит уже на начальном этапе горения топливной смеси к превышению количества образующегося аммиака (NH3) при термическом распаде соединений производных мочевины, что дестабилизирует окислительные процессы горения.

При увеличении мас.% содержания наноразмерных частиц оксида церия и синтетического смазочного материала на основе жидких полиэфиров повышается затратная часть по приготовлению присадки.

Присадки к моторному топливу приготавливаются традиционным методом путем смешивания в растворе толуола с ксилолом заданного количества порошкообразного продукта в виде указанных выше соединений производных мочевины по каждому варианту изобретения. Смешивание производится до полного растворения названного соединения, в полученный раствор добавляют керосин, наноразмерные частицы оксида церия, предварительно обработанные синтетическим смазочным материалом на основе жидких полиэфиров (предпочтительно препаратом торговой марки Ketjenlube 135), а также другие компоненты с учетом заданного их количества в заявляемых композициях присадок.

В процессе смешивания синтетического смазочного материала на основе жидких полиэфиров с оксидом церия (диоксид церия) наноразмерные частицы последнего «встраиваются» в сетчатую структуру названного материала и образуют с его сополимерами устойчивые «капсулы», обогащенные кислородом сложноэфирных групп, что способствует регулированию химической активности оксида церия при термохимических реакциях горения.

Для предварительной обработки порошка оксида церия по обоим вариантам изобретения предпочтительно использование на одну вес. ч. названного смазочного материала (0.05-0,06) в.ч. наноразмерных частиц оксида церия.

Указанное соотношение оптимально по условиям взаимодействия указанных компонентов.

Смешивание всех компонентов при приготовлении присадки ведут при обычной температуре или при температуре не более 40°С.

В результате описанного выше технологического процесса по предварительному приготовлению компонентов присадок и их последующего смешивания изготавливается готовый продукт, который используется при концентрации 0,01-2 мас.% в штатном количестве товарного топлива, что соответствует принятым нормам расхода присадок в топливе.

С учетом использования присадки в составе топлива бензиновых фракций или дизельного топлива подбирают и синтетический смазочный материал на основе жидких полиэфиров с соответствующим индексом вязкости. В частности, для приготавливаемой присадки, используемой в составе топлива бензиновых фракций, предпочтительно выбирают синтетический смазочный материала на основе жидких полиэфиров торговой марки Ketjenlube с наименьшим значением молекулярной массы, а для дизельных топлив с учетом наличия в них смазывающих компонентов выбирают указанный препарат с наибольшим значением молекулярной массы, что улучшает эффективность топливной композиции.

Для проведения сравнительных испытаний были изготовлены присадки по следующим примерам.

Пример 1 - присадка по первому варианту изобретения со следующим содержанием компонентов, мас.%:

| N,N1-диметил-N,N1-дифенилмочевина | 0,85 |

| Наноразмерные частицы оксида церия | |

| с размером частиц не более 22 нм | 0,016 |

| Материал на основе жидких полиэфиров | |

| (торговый препарат Ketjenlube 135) | 0,29 |

| Ксилол:толуол:керосин | |

| в соотношении: 1:1:45 | Остальное |

Пример 2 - присадка по второму варианту изобретения со следующим содержанием компонентов, мас.%:

| N,N1-диметил-N,N1-дифенилмочевина | 3,2 |

| Наноразмерные частицы оксида церия | |

| с размером частиц не более 22 нм | 0,0162 |

| Материал на основе жидких полиэфиров | |

| (торговый препарат Ketjenlube 135) | 0,29 |

| 60% концентрат цирконила олеиновокислого | |

| в ксилоле | 0,0162 |

| Ксилол:толуол:керосин | |

| в соотношении: 1:1:12,5 | Остальное |

Пример 3 - контрольный:

| Наноразмерные частицы оксида церия | |

| с размером частиц не более 22 нм | 0,016 |

| Сложный эфир (диоктилсебацинат) | 0,29 |

| Жидкий носитель по примеру 1 | Остальное |

Пример 4 - известная присадка [2] со следующим содержанием компонентов, мас.%:

| N,N1-диметил-N,N1-дифенилмочевина | 8,53 |

| Жидкий носитель | Остальное |

(ксилол:толуол:керосин в соотношении по примеру 1)

Mac.% содержание N,N1-диметил-N,N1-дифенилмочевины рассчитано с учетом заданной концентрации (1 мас.%) препарата в штатном составе топлива (30 дм3).

Затратная часть N,N1-диметил-N,N1-дифенилмочевины на заданный объем топлива (30 дм3): по примеру 1 составляет ориентировочно - 2 г; по примеру 2-8 г и по примеру 4-22 г.

Для сравнительных испытаний присадок по примерам 1, 2 и 4 было использовано стендовое оборудование. Стенд включал дизель, балансирную машину, весовое устройство, а также пульт управления и необходимые контрольно-измерительные приборы.

Перед проведением контрольных измерений дизель прогревался до рабочих температур, после чего определялись его основные энергетические и экологические показатели.

Крутящий момент на валу двигателя измерялся весовым устройством (динамометром). Частота вращения вала двигателя измерялась цифровым электронным тахометром, получающим электрические импульсы от индуктивного датчика, входящего в измерительный комплекс моторного стенда.

Система смазки двигателя штатная. Тепловое состояние двигателя контролировалось по температуре масла, которая измерялась с помощью термопары, размещенной на масляном щупе, и вторичного контрольного прибора.

Отвод отработавших газов (ОГ) на стенде осуществлялся по типичной схеме с применением гибкого герметичного металлорукава.

Анализ отработавших газов проводился с помощью измерительной установки, имеющей блок подготовки проб. Работа установки основана на турбидиметрическом методе контроля аэрозолей.

При работе стендового оборудования определялась эффективная мощность двигателя Ne, которая вычислялась на основе измеренных величин Мкр и n по формуле

где Мкр - крутящий момент, измеренный с помощью весового устройства, н-м;

n - частота вращения вала двигателя, мин-1.

Крутящий момент измерялся в диапазоне частот вращения коленчатого вала от 2200 мин-1 до 3600 мин-1.

При работе двигателя стендового оборудования с дизельным топливом, содержащим присадку по примеру 1, эффективная мощность двигателя Ne при частоте вращения вала двигателя от 2200 мин-1 до 3000 мин-1 в среднем увеличилась:

на 1,9% по сравнению с аналогичной работой двигателя на тех же оборотах с дизельным топливом, содержащим присадку по примеру 4, а при частоте вращения вала двигателя от 3200 мин-1 до 3600 мин-1 ориентировочно на 2,9%.

Эффективная мощность двигателя Ne при работе на топливе с присадкой по примеру 2 по сравнению с аналогичной работой двигателя на тех же оборотах с дизельным топливом, содержащим присадку по примеру 4 возрастает:

при частоте вращения вала двигателя от 2200 мин-1 до 3000 мин-1 ориентировочно на 2,5%;

при частоте вращения вала двигателя от 3200 мин-1 до 3600 мин-1 ориентировочно на 4%.

Удельный эффективный расход топлива (ge) при работе двигателя с присадкой по примеру 1 и 2 уменьшается соответственно при:

при частоте вращения вала двигателя от 2200 мин-1 до 3000 мин-1 ориентировочно на 2,2% и на 2,4%;

при частоте вращения вала двигателя от 3200 мин-1 до 3600 мин-1 ориентировочно на 3,0% и 3,4%.

Полученные показатели свидетельствуют, что использование топлива с присадкой по изобретению - пример 1, 2 улучшает тепловой баланса двигателя за счет повышения количества теплоты, превращаемой в эффективную работу двигателя. Улучшение указанных показателей свидетельствует, что использование в топливе присадки по изобретению - пример 1, 2 повышает эффективность стабилизирующего воздействия присадки на реакции горения топлива за счет расширения пределов его сгорания при изменяющемся температурном режиме в объеме камеры сгорания.

При работе двигателя во всех указанных режимах с использованием топлива, содержащего присадку по изобретению - пример 1, 2, показатели по количеству токсичных веществ в отработавших газах улучшаются в среднем: по СН и СО - на 4-6%; по оксидам азота (NOx) на 5-8%, что свидетельствует об эффективности используемой присадки в штатном составе топлива.

Присадки по примерам 1 и 3 оценивались на эффективность компаундирования наноразмерных частиц оксида церия с жидким носителем. Оценка названных составов производилась по агломерации наноразмерных частиц оксида церия в жидком носителе. В результате испытаний установлено, что в присадке по примеру 3 после 24 ч происходит значительное выделение (оседание) частиц оксида церия. Эффективность компаундирования наноразмерных частиц оксида церия с жидким носителем в присадке по примеру 1 не нарушена после 48 ч испытаний. Результаты испытаний свидетельствуют, в том числе, об эффективности использования для предварительной обработки наноразмерных частиц оксида церия синтетического смазочного материала на основе жидких полиэфиров, например, торговой марки Ketjenlube 135.

Таким образом, наличие в моторном топливе присадки при заданном мас.% содержании компонентов в соответствии с вышеописанными вариантами изобретения способствует:

повышению энергетических показателей двигателя по увеличению эффективной мощности и уменьшению удельного расхода топлива, что свидетельствует об улучшении эффективности горения за счет расширения пределов сгорания топливного заряда в изменяющемся при горении объеме камеры цилиндропоршневой группы ДВС;

снижению токсичности отработавших газов, в том числе по оксидам азота.

1. Присадка для моторного топлива, содержащ