Гранулы металлического железа

Иллюстрации

Показать всеГранулы металлического железа получают в печи с вращающимся подом путем восстановительной плавки прессовок, включающих материал, содержащий углеродсодержащий восстановитель, и материал, содержащий оксид металла. Причем гранулы металлического железа содержат по меньшей мере 94 мас.% Fe, от 1,0 до 4,5 мас.% С и имеют диаметр от 1 до 30 мм, отрегулированный с помощью, по меньшей мере, размера прессовок и/или плотности загрузки прессовок на под печи. Гранулы получены нагревом и восстановлением оксида металла в прессовках в твердом состоянии и дальнейшим нагревом полученного восстановленного железа в восстановительной атмосфере для науглероживания и расплавления полученного восстановленного железа и обеспечения возможности полученному восстановленному железу сформировать гранулы при исключении побочного шлакового продукта. Количество углеродсодержащего восстановителя в прессовках отрегулировано таким образом, что остаточное содержание углерода при степени металлизации 100% после восстановления нагревом составляет от 1,5 до 5,0 мас.%. 6 з.п. ф-лы, 16 ил.

Реферат

Область техники

Настоящее изобретение относится к гранулам металлического железа, полученным восстановительной плавкой материала, содержащего оксид железа, такого как железная руда, и углеродсодержащего восстановителя, такого как кокс, при этом гранулы металлического железа имеют высокую степень чистоты Fe, специфицированные содержания С, S, Si и Mn и специфицированный диаметр.

Предшествующий уровень техники

Способ прямого получения железа, предназначенный для получения восстановленного железа прямым восстановлением источника оксида железа, такого как железная руда, с использованием углеродсодержащего вещества или восстановительного газа известен давно. Были проведены интенсивные исследования, направленные на усовершенствование процесса восстановления и оборудования для непрерывного восстановления.

Так, например, в нерассмотренной опубликованной заявке на патент Японии №11-337264 раскрыт вращающийся под (печи), который обеспечивает возможность эффективного непрерывного производства восстановленного железа, в котором во время восстановления с нагревом сырых окатышей, полученных отверждением смеси источника оксида железа, такого как пыль от производства стали или рудная мелочь, и углеродсодержащего вещества с использованием связующего, благодаря установке зоны подогрева предотвращаются взрывы, которые происходят при быстром нагревании невысушенных сырых окатышей.

В способе получения металлического железа нагревом и восстановлением прессовок, содержащих источник оксида железа и восстановитель, включающем вышеуказанную технологию, значительное количество шлакового компонента смешивается с полученным металлическим железом вследствие использования железной руды или подобного материала. Особенно заметно уменьшается степень чистоты Fe в способе получения губчатого металлического железа, поскольку отделение шлакового компонента, который смешан с металлическим железом, является весьма затруднительным. Таким образом, при использовании указанных материалов в качестве источника железа необходима предварительная обработка, направленная на удаление значительного количества шлакового компонента. Более того, почти все металлическое железо, произведенное известным способом прямого получения железа, имеет губчатую форму, и поэтому манипулирование им в качестве источника железа представляет определенные трудности, поскольку данное металлическое железо является хрупким. Для использования на практике такого металлического железа в качестве материала для получения чугуна, стали или легированной стали необходима еще одна дополнительная операция, изготовления из него брикетов, в связи с чем расходы, связанные с необходимостью использования дополнительного оборудования, заметно возрастают.

В нерассмотренной опубликованной заявке на патент Японии №9-256017 раскрыт способ получения гранул металлического железа, имеющих высокую степень металлизации, включающий нагрев и восстановление прессовок, содержащих оксид железа и углеродсодержащий восстановитель, до тех пор, пока не образуется оболочка металлического железа и во внутренней части по существу не будет присутствовать оксид железа, в то время как во внутренней части образовываются гранулы полученного шлака, продолжение нагрева с тем, чтобы обеспечить вытекание находящегося внутри шлака из оболочки металлического железа с целью отделения шлака, и дальнейшее осуществление нагрева для расплавления оболочки металлического железа.

В известных способах получения гранул металлического железа, включающих указанные традиционные операции, отсутствует технология, способная обеспечить эффективное получение металлического железа, имеющего диаметр в пределах заданного диапазона, хотя и было представлено полное обсуждение качества и удобства манипулирования такими материалами для получения чугуна, стали или железных сплавов. Что же касается чистоты гранул металлического железа, то хотя, конечно, и являются предпочтительными гранулы высокочистого металлического железа с низким содержанием загрязняющих примесей, конкретная идея относительно установления оптимального содержания углерода в самородках металлического железа, используемых в качестве материала для получения чугуна и стали, не сформулирована. Кроме того, отсутствует конкретная производственная технология регулирования содержания углерода в заданном диапазоне.

К тому же, когда металлическое железо получают восстановлением источника оксида железа, такого как руда, в качестве восстановителя обычно используют кокс или угольный порошок. Однако данные восстановители обычно имеют высокое содержание серы (S). Поскольку восстановитель находится в смеси с полученным металлическим железом, образованные гранулы металлического железа обычно имеют высокое содержание S. Соответственно гранулы металлического железа перед их использованием в качестве материала для получения чугуна или стали должны быть подвергнуты десульфуризации. Это является также одной из основных причин ухудшения качества гранул металлического железа.

Соответственно, для получения имеющих высокую ценность гранул металлического железа способом восстановительной плавки недостаточно возлагать надежды только на повышение чистоты. Необходимо создать технологию, которая может надежно обеспечить получение металлического железа, в котором заранее специфицировано содержание загрязняющих примесей, такое как содержание серы, и размер которого оптимизирован с учетом возможностей производства и качества манипулирования, т.е. такую технологию, которая способна удовлетворить требования рынка, такие как большая гибкость при выборе материала для получения чугуна, стали или различных легированных сталей и снижение затрат, необходимых для получения железа или стали с использованием, например, электрической печи.

Настоящее изобретение создано на основе вышепредставленного уровня техники. Задача настоящего изобретения заключается в обеспечении в качестве источника железа гранул металлического железа стабильного качества, которые имеют оптимальный размер с учетом всех возможностей производства и качества манипулирования, при этом содержание загрязняющих примесей в гранулах металлического железа, такое как содержание углерода и серы, специфицировано, т.е. является заранее заданным. Гранулы металлического железа настоящего изобретения могут поэтому удовлетворять требованиям рынка, таким как большая гибкость при выборе материала для получения металлического железа и снижение затрат, необходимых для получения чугуна или стали с использованием, например, электрической печи.

Сущность изобретения

Гранулы металлического железа настоящего изобретения, которые позволяют преодолеть вышеуказанные проблемы, представляют собой гранулы металлического железа, имеющие содержащие Fe 94% (мас.%, содержание всех компонентов представлено в массовых процентах) или более, содержание С от 1,0 до 4,5%, содержание S 0,20% или менее и диаметр от 1 до 30 мм, при этом гранулы металлического железа получены восстановительной плавкой материала, содержащего углеродсодержащий восстановитель, и материала, содержащего оксид железа.

Нет необходимости в том, чтобы гранулы металлического железа настоящего изобретения были сферическими. Гранулы металлического железа настоящего изобретения включают в себя также гранулированные вещества, имеющие эллиптическую форму, овальную форму и слегка деформированные формы. Диаметр гранул, находящийся в диапазоне от 1 до 30 мм, определяется делением суммы длин вдоль главной (большой) оси и малой оси и максимальной и минимальной толщины гранул на 4.

Гранулы металлического железа, предпочтительно, дополнительно включают в себя от 0,02 до 0,50% Si и менее 0,3% Mn.

Гранулы металлического железа получают нагревом материала с тем, чтобы оксид металла, содержащийся в материале, взаимодействовал с углеродсодержащим восстановителем и восстановительным газом, полученным в результате данной реакции, и с тем, чтобы оксид металла восстанавливался в твердом состоянии, и дальнейшим нагревом полученного восстановленного железа в восстановительной атмосфере для науглероживания и расплавления полученного восстановленного железа и для обеспечения возможности сцепления между собой частиц восстановленного железа с исключением при этом побочного шлакового продукта. Во время данного процесса к материалу добавляют источник СаО для регулирования основности шлаковых компонентов в материале, т.е. СаО/SiO2, в диапазоне от 0,6 до 1,8. В таком способе содержащаяся в материале сера может быть эффективно поглощена шлаком, полученным во время восстановительной плавки, и могут быть получены гранулы металлического железа, имеющие содержание S на уровне 0,08% или менее.

Количество углеродсодержащего восстановителя устанавливают таким образом, чтобы содержание углерода, оставшегося во время стадии восстановительной плавки материала, находилось в диапазоне от 1,5 до 5%, когда степень металлизации гранул металлического железа после восстановления в твердом состоянии равна 100%. Таким образом, содержание углерода можно регулировать в вышеуказанном диапазоне.

Краткое описание чертежей

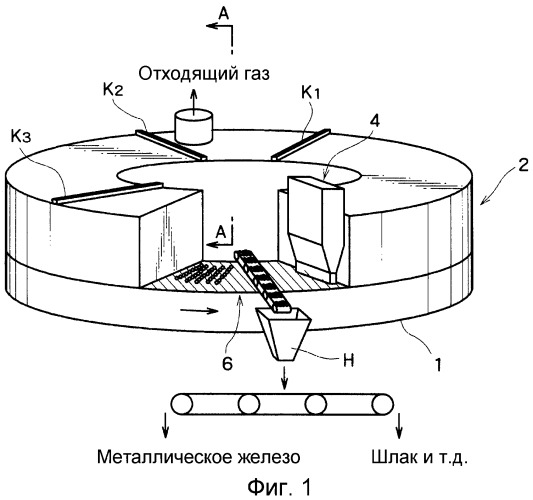

Фиг.1 представляет собой схематическое изображение, показывающее пример устройства для восстановительной плавки, предназначенного для получения гранул металлического железа настоящего изобретения.

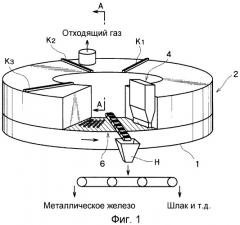

Фиг.2 представляет собой вид поперечного сечения вдоль линии А-А установки по фиг.1.

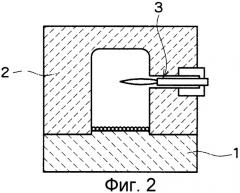

Фиг.3 представляет собой вид поперечного сечения, на котором установка по фиг.1 изображена в продольном направлении.

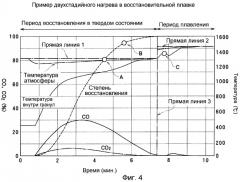

Фиг.4 представляет собой график, показывающий изменения температуры атмосферы, температуры прессовок материала, степени восстановления и количества газов СО и СО2 во время периода восстановления в твердом состоянии и периода плавления в случае, когда в настоящем изобретении используется двухстадийный процесс нагрева.

Фиг.5 представляет собой график, показывающий изменения остаточного содержания Fe и степени металлизации оксида металла в прессовках материала во время периода восстановления в твердом состоянии и периода плавления.

Фиг.6 представляет собой график, показывающий соотношение между остаточным содержанием углерода в восстановленном железе, когда степень металлизации равна 100%, и остаточным содержанием углерода в конечном продукте, являющемся гранулами металлического железа.

Фиг.7 представляет собой график, показывающий соотношение между степенью металлизации и степенью восстановления.

Фиг.8 представляет собой график, показывающий изменение степени восстановления газообразной атмосферы и температуры во внутренней области прессовок материала, когда в качестве регулятора атмосферы используется угольный порошок и когда в качестве регулятора атмосферы угольный порошок не используется.

Фиг.9 представляет собой фотографический снимок, показывающий состояние металлического железа и шлака, полученных в результате производственного эксперимента, непосредственно после науглероживания и плавления.

Фиг.10 представляет собой экспериментальный график, показывающий, что содержание серы в гранулах металлического железа может быть уменьшено регулированием основности шлака намеренным добавлением источника СаО к прессовкам материала.

Фиг.11 представляет собой график, показывающий соотношение между содержанием серы в гранулах металлического железа и основностью полученного шлака.

Фиг.12 представляет собой диаграмму, показывающую состав материала и соотношение и состав продуктов, таких как гранулы металлического железа, полученных способом производства, представленным в примере.

Фиг.13 представляет собой фотографический снимок гранул металлического железа, полученных в примере 1.

Фиг.14 представляет собой диаграмму, показывающую состав материала и соотношение и состав продуктов, таких как гранулы металлического железа, полученных способом производства, представленным в другом примере.

Фиг.15 представляет собой фотографический снимок гранул металлического железа, полученных в примере 2.

Фиг.16 представляет собой график, показывающий соотношение между диаметром прессовок материала (сухих окатышей) и средним диаметром и средней массой полученных гранул металлического железа.

Предпочтительные варианты осуществления изобретения

Гранулы металлического железа настоящего изобретения представляют собой гранулированное металлическое железо, полученное восстановительной плавкой материала, содержащего углеродсодержащий восстановитель, и материала, содержащего оксид железа. Гранулы металлического железа содержат 94% или более Fe (более предпочтительно 96% или более) и от 1 до 4,5% С (более предпочтительно от 2,0 до 4,0%). Содержание S в гранулах металлического железа предпочтительно составляет 0,20% или менее, более предпочтительно 0,08% или менее, и диаметр находится в диапазоне от 1 до 30 мм (более предпочтительно от 3 до 20 мм). Причины установления данных диапазонов являются следующими.

Содержание Fe в гранулах металлического железа является основным фактором, регулирующим качество гранул металлического железа. Естественно, что чем выше чистота железа, т.е. чем ниже содержание загрязняющих примесей, тем лучше. В настоящем изобретении требуемая степень чистоты Fe составляет 94% или более, а более предпочтительно 96% или более. Причина установления указанного диапазона является следующей. Когда гранулы металлического железа, имеющие содержание загрязняющих примесей, превышающее 5%, используются в качестве материала для получения чугуна или стали, загрязняющие примеси, содержащиеся в материале, всплывают на поверхность ванны и образуют шлак, который трудно удалить. Кроме того, поскольку элементы, такие как S, Mn, Si и Р, растворенные в расплавленной стали, неблагоприятно влияют на физические свойства конечных продуктов, произведенных с использованием полученного металлического железа, то во время стадии рафинирования необходимы такие процессы, как десульфуризация, дефосфоризация и обескремнивание. Указанные предварительные обработки требуют значительного времени и сил. Поэтому содержание железа в гранулах металлического железа настоящего изобретения должно составлять по меньшей мере 94%, а более предпочтительно по меньшей мере 96%.

Содержание С в гранулах металлического железа является важным для обеспечения требуемого количества С, соответствующего сорту стали, когда металлическое железо используется в качестве материала для получения стали, и оно является важным ввиду повышения гибкости при выборе материала для получения чугуна. Соответственно, содержание С в гранулах металлического железа составляет, предпочтительно, по меньшей мере 1%, а более предпочтительно по меньшей мере 2%. Когда металлическое железо содержит чрезмерное количество углерода, вязкость и ударная прочность стали или легированной стали, полученной из такого металлического железа, заметно ухудшаются, и поэтому сталь или легированная сталь становятся хрупкими. Таким образом, во время процесса рафинирования становится необходимым процесс обезуглероживания, такой как продувка. Для использования гранул металлического железа в качестве материала для получения чугуна и стали без осложнений, вызванных указанными дополнительными процессами, и без препятствий содержание С должно быть 4,5% или менее, а более предпочтительно 4% или менее.

Сера оказывает неблагоприятное влияние на физические свойства стали и обычно считается нежелательной, хотя сера может быть использована для повышения обрабатываемости некоторых типов сортов стали. Гранулы металлического железа согласно изобретению, используемые в качестве материала для получения чугуна и стали, предпочтительно содержат 0,20% серы или менее, а более предпочтительно 0,08% или менее. Для расширения пригодного диапазона использования гранул металлического железа в качестве источника железа с тем, чтобы гранулы металлического железа могли бы быть использованы в различных способах получения стали, содержание Si должно быть в диапазоне от 0,02 до 0,5% и содержание Mn должно быть менее 0,3%.

Гранулы металлического железа согласно изобретения, имеющие вышеуказанное содержание С, S, Si и Mn, являются в особенности выгодными по сравнению с наиболее часто используемым передельным чугуном, полученным с применением доменных печей. Передельный чугун, полученный с применением доменных печей, обычно содержит от 4,3 до 4,8% С, от 0,2 до 0,6% Si и от 0,3 до 0,6% Mn, хотя содержание С, S, Mn, Si и подобных примесей в передельном чугуне, полученном с применением доменной печи, изменяется в зависимости от типа используемого оксида металла и кокса, производственных условий и других подобных факторов. В особенности при получении чугуна в доменной печи, полученное расплавленное металлическое железо науглероживается в нижней (донной) части доменной печи в сильно восстановительной атмосфере в присутствии большого количества кокса; следовательно, содержание С близко к насыщению. Поскольку SiO2, который присутствует в качестве составляющей пустой породы, легко восстанавливается в высокотемпературной атмосфере в присутствии большого количества кокса, то примерно от 0,2 до 0,6% Si содержится в расплавленном металлическом железе, а поэтому трудно получить расплавленное металлическое железо, имеющее содержание Si менее 0,20%. Кроме того, поскольку MnO легче восстановить, чем SiO2, то MnO легко восстанавливается в сильно восстановительной атмосфере, когда в железной руде присутствует большое количество MnO. В результате содержание Mn в расплавленном металлическом железе неизбежно становится высоким.

В противоположность указанному, гранулы металлического железа настоящего изобретения, полученные представленным ниже способом, содержат от 1 до 4,5% С, от 0,02 до 0,5%, а более предпочтительно менее 0,2%, Si и менее 0,3% Mn. Гранулы металлического железа настоящего изобретения отличаются по составу от обычного металлического железа, описанного выше. Кроме того, как указано ниже, содержание S в гранулах металлического железа настоящего изобретения уменьшают за счет использования источника СаО в ходе стадии получения прессовок материалов, т.е. путем повышения основности шлаковых компонентов. Гранулы металлического железа настоящего изобретения отличаются от металлического железа, полученного в соответствии с традиционным способом, тем, что содержание S составляет 0,08% или менее.

Важно, чтобы гранулы металлического железа настоящего изобретения имели диаметр в диапазоне от 1 до 30 мм. Более мелкие частицы, имеющие диаметр менее 1 мм, вызывают проблемы с качеством и сложностью манипулирования, потому что компоненты мелкозернистого шлака легко смешиваются с мелкими частицами, а также потому, что такие мелкие частицы металлического железа легко улетучиваются.

Верхний предел диаметра установлен ввиду надежного получения заданного уровня чистоты Fe в пределах необходимых ограничений производства. Для получения больших гранул, имеющих диаметр выше 30 мм, в качестве материала должны быть использованы большие прессовки. Что касается таких больших прессовок материалов, необходимых для получения гранул металлического железа, то время, необходимое для передачи тепла внутрь прессовок материала во время процесса восстановления в твердом состоянии, науглероживания и плавления, в особенности во время процесса восстановления в твердом состоянии, является продолжительным, поэтому эффективность восстановления в твердом состоянии уменьшается. Кроме того, объединение расплавленного железа после науглероживания и плавления вследствие когезии (т.е. сцепление или слипание отдельных частиц) происходит неоднородно. В результате полученные гранулы металлического железа имеют сложные и неправильные формы, и невозможно получить гранулы металлического железа, имеющие однородный диаметр и качество.

На размер и форму гранул железа оказывают влияние различные факторы, включающие в себя размер прессовок материалов, который указан выше, состав материала (тип источника оксида металла и состав шлака), степень науглероживания после восстановления в твердом состоянии, температуру атмосферы печи (в особенности температуру атмосферы в области, где происходит науглероживание, плавление и когезия) и плотность загрузки, при которой прессовки материалов подают в печь восстановительной плавки. Плотность загрузки и размер прессовок материалов оказывают одинаковое влияние. Чем выше плотность загрузки, тем вероятнее, что расплавленное металлическое железо, полученное науглероживанием и плавлением, образует большие гранулы на поде печи вследствие когезии и объединения. При постепенном увеличении плотности загрузки прессовок материалов и, в конечном счете, укладке прессовок материалов в штабели на под вероятность того, что расплавленное металлическое железо объединяется с образованием больших гранул может быть повышена. Однако, когда плотность загрузки является чрезмерно высокой, коэффициент теплопроводности в печи уменьшается и, вследствие этого, степень восстановления в твердом состоянии не может быть увеличена. Кроме того, однородная когезия и объединение становятся затруднительными и полученные гранулы металлического железа будут иметь сложные и неправильные формы. Иначе говоря, гранулы металлического железа, имеющие однородный диаметр и однородную форму, не могут быть получены.

Данные проблемы, связанные с размером прессовок материалов и подобными факторами, являются особенно актуальными, когда в качестве продуктов получают гранулы металлического железа, имеющие диаметр 30 мм или более. Подобные проблемы не возникают при получении гранул, имеющих диаметр 30 мм или менее, поэтому могут быть получены гранулы, имеющие относительно однородный диаметр 30 мм или менее и относительно однородную форму. Ввиду вышеуказанного, в настоящем изобретении диаметр ограничен 30 мм или менее. Следует отметить, что при диаметре от 3 до 15 мм могут быть получены гранулы, имеющие высокие степени однородности по диаметру, форме и качеству.

На размер полученных гранул металлического железа оказывают также влияние тип и свойства железной руды, содержащейся в прессовках материалов. Обычно когезия является удовлетворительной, когда в качестве источника оксида железа используется магнетитовая железная руда. Однако не все железо, содержащееся в одной прессовке материала, неизбежно связывается в одном самородке металлического железа. Железо, содержащееся в одной прессовке материалов, часто образует две или три гранулы. Причина такого явления точно неизвестна, но в качестве возможных причин рассматриваются сложные комбинации, включающие разницу в содержании кислорода, в структуре кристаллов железной руды, в составляющих шлака, полученного из составляющих пустой породы. В любом случае, гранулы металлического железа, имеющие относительно однородные диаметр и форму, могут быть получены при диаметре гранул 30 мм или менее.

Гранулы металлического железа настоящего изобретения удовлетворяют всем требованиям, указанным выше, и могут быть эффективно использованы в качестве источника железа для получения чугуна, стали или легированной стали с использованием различного оборудования, предназначенного для получения чугуна, стали или легированной стали, такого как электрическая печь.

Вариант способа получения гранул металлического железа, удовлетворяющих вышеуказанным требованиям, будет описан подробно со ссылкой на чертежи.

Фиг. с 1 по 3 представляют собой схематические иллюстрации, показывающие пример печи для восстановительной плавки с вращающимся подом, разработанной изобретателями и использованной для получения гранул металлического железа настоящего изобретения. Печь восстановительной плавки имеет подвижный под кольцеобразной формы и куполообразную конструкцию. Фиг.1 представляет собой ее схематическое изображение, фиг.2 представляет собой вид поперечного сечения вдоль линии А-А на фиг.1, а фиг.3 представляет собой вид поперечного сечения подвижного пода, представленный в направлении движения для способствования понимания конструкции. На этих чертежах цифра 1 означает вращающийся под, а цифра 2 означает каркас печи, который накрывает вращающийся под. Вращающийся под 1 имеет такую конфигурацию, чтобы вращение происходило с соответствующей скоростью, обеспеченной приводом, не показанным на чертежах.

В подходящих положениях стенок корпуса 2 печи предусмотрено множество горелок 3 для сгорания. Теплота сгорания и теплота излучения из горелок для сгорания попадают на прессовки материалов на вращающемся поде 1 с тем, чтобы осуществить горячее восстановление прессовок. Показанный на чертеже корпус 2 печи является предпочтительным примером и разделен тремя перегородками К1, К2 и К3 на первую зону Z1, вторую зону Z2, третью зону Z3 и четвертую зону Z4. В самой верхней точке по направлению вращения корпуса 2 печи (т.е. начальной точке по потоку материала) предусмотрен питатель 4 для подачи исходного материала и вспомогательного материала, причем питатель 4 обращен в сторону вращающегося пода. В самой нижней точке по направлению вращения, т.е. конечной точке по потоку материала или до питателя 4 ввиду вращающейся конструкции, предусмотрено разгрузочное устройство 6.

При работе данной печи восстановительной плавки и обеспечении вращения вращающегося пода 1 с заданной скоростью прессовки материалов, содержащие железную руду или подобное сырье и углеродсодержащее вещество, подают из питателя 4 до достижения соответствующей толщины. Прессовки материалов, помещенные на вращающийся под 1, получают во время движения через первую зону Z1 теплоты сгорания и теплоты излучения от горелок 3 для сгорания. Содержащийся в прессовках оксид металла восстанавливается, сохраняя при этом свое твердое состояние, благодаря наличию в прессовках углеродсодержащего вещества и монооксида углерода, получаемого при горении углеродсодержащего вещества. Затем прессовки материала дополнительно восстанавливают нагревом во второй зоне Z2. Полученное железо, которое по существу полностью восстановлено, затем дополнительно нагревают в восстановительной атмосфере в третьей зоне Z3 с тем, чтобы осуществить науглероживание и плавление восстановленного железа и одновременно обеспечить возможность отделения восстановленного железа от побочного шлакового продукта и образования гранул, т.е. гранул металлического железа. Затем полученные гранулы металлического железа охлаждают и отверждают в четвертой зоне 4 подходящим средством С охлаждения и после этого выгружают разгрузочным устройством 6, размещенным после средства С охлаждения. В это же время выгружают также побочный шлаковый продукт, полученный из компонентов пустой породы и т.д., имеющихся в железной руде. Побочный шлаковый продукт отделяют от металлического железа подходящими средствами разделения, такими как сито и устройство для магнитного разделения, после чего шлак и металлическое железо подают в бункер Н. Полученные гранулы металлического железа имеют степень чистоты по железу примерно 94% или более, а более предпочтительно 96% или более, и содержат значительно меньшее количество шлакового компонента.

Следует отметить, что хотя четвертая зона Z4 на чертеже является зоной, открытой для воздуха, четвертую зону Z4 предпочтительно снабжают крышкой с тем, чтобы предотвратить рассеяние тепла настолько, насколько это возможно, и соответствующим образом отрегулировать атмосферу внутри печи при ее работе. Кроме того, хотя в данном варианте вращающаяся печь разделена на первую зону Z1, вторую зону Z2, третью зону Z3 и четвертую зону Z4 с использованием трех перегородок К1-К3, конфигурация зон печи не ограничивается данной конструкцией. Естественно, что конфигурация зон может быть модифицирована в соответствии с размерами печи, требуемой производственной мощностью, рабочим режимом или подобными факторами. Однако для эффективного производства гранул металлического железа настоящего изобретения является предпочтительной конструкция, в которой предусмотрена перегородка по меньшей мере между участком восстановления в твердом состоянии в течение первой половины периода восстановления нагревом и участком науглероживания, плавления и когезии в течение второй половины периода восстановления нагревом для того, чтобы температуру печи и газовую атмосферу можно было регулировать по отдельности.

Во время вышепредставленного процесса восстановительной плавки, когда температура атмосферы во время восстановления (периода восстановления в твердом состоянии) является чрезмерно высокой, т.е. когда температура атмосферы в течение определенного периода в процессе восстановления превышает температуру плавления шлаковых компонентов, включающих в себя пустопородный компонент, невосстановленный оксид железа и т.п., находящийся в материале оксид железа (FeO) перед восстановлением расплавляется. В результате этого плавление-восстановление происходит быстро благодаря реакции расплавленного оксида железа с содержащимся в углеродсодержащем веществе углеродом. Следует отметить, что плавление-восстановление представляет явление, в котором материал восстанавливается в расплавленном состоянии, и оно отличается от восстановления в твердом состоянии. Металлическое железо может быть все же получено плавлением-восстановлением; однако, когда восстановление происходит в расплавленном состоянии, отделение восстановленного железа от побочного шлакового продукта является трудным. Кроме того, восстановленное железо получается в форме губки, из которой трудно получить гранулы, а содержание шлака в восстановленном железе становится высоким. Соответственно, становится трудно достигнуть содержания Fe в пределах диапазона, установленного настоящим изобретением. Более того, образованное объединением расплавленное металлическое железо вследствие когезии может перетекать по поду печи и может стать плоским (пластинчатым) вместо гранулированного.

Фиг.4 показывает состояние реакции, когда прессовки материалов (окатыши, имеющие диаметр от 16 до 19 мм), содержащие в качестве источника оксида железа железную руду и в качестве углеродсодержащего восстановителя уголь, подают в печь, имеющую температуру атмосферы примерно 1300°С (прямая линия 1 на графике), с тем, чтобы осуществлять восстановление прессовок материалов в твердом состоянии до тех пор, пока не будет достигнута степень восстановления в 100% (степень удаления кислорода из оксида железа, содержащегося в прессовках материалов), и затем полученное восстановленное железо подают в зону плавления с температурой примерно 1425°С (прямая линия 2) в момент времени, указанный на графике прямой линией 3, с тем, чтобы расплавить полученное восстановленное железо. На графике показаны также температура внутри прессовок, температура атмосферы печи и изменения содержания диоксида углерода и монооксида углерода с течением времени, полученные во время процесса восстановления. Температуру внутри прессовок измеряют непрерывно с использованием термопары, помещенной в прессовки материала.

Как следует из данного графика, для поддержания твердого состояния прессовок материала, подаваемых в печь, и для восстановления прессовок материала до степени восстановления (показатель удаления кислорода) в 80% (точка А на фиг.4) или более, а более предпочтительно 94% (точка В на фиг.4) или более, температуру печи предпочтительно поддерживают в диапазоне от 1200 до 1500°С, более предпочтительно от 1200 до 1400°С, для осуществления восстановления в твердом состоянии, а затем увеличивают до 1350-1500°С для восстановления оставшегося оксида железа, давая при этом возможность полученному металлическому железу образовывать гранулы путем науглероживания и плавления. Согласно данному двухстадийному процессу нагрева могут быть надежно и эффективно получены гранулы металлического железа, имеющие высокую степень чистоты Fe.

Время, показанное на горизонтальной оси фиг.4, может изменяться в зависимости от состава железной руды или углеродсодержащего вещества, являющегося составной частью прессовок материалов. Обычно восстановление оксида железа в твердом состоянии, плавление, когезия и объединение могут быть завершены и при этом могут быть получены гранулы металлического железа в течение времени от 10 до 13 минут. Если восстановление прессовок материалов в твердом состоянии остановить при степени восстановления менее 80% и начать их расплавление, то будет получено металлическое железо в форме губки, а образование гранул из такого металлического железа является трудным. Кроме того, в полученном металлическом железе будет трудно достигнуть содержания Fe 94% или более. В противоположность этому, когда восстановление в твердом состоянии осуществляют до тех пор, пока не будет достигнута степень восстановления 80% или более, а более предпочтительно 94% или более, и затем осуществляют последующую стадию науглерожирования, плавления и когезии, то оставшийся в прессовках материала FeO может быть эффективно восстановлен независимо от типа и состава находящейся в прессовках материалов железной руды. Более того, на последующей стадии науглероживания и плавления могут «вырасти» гранулы, не содержащие побочного шлакового продукта. Таким образом, могут быть получены гранулы металлического железа, имеющие высокое содержание Fe и относительно однородный диаметр.

На участке восстановления в твердом состоянии, показанном в первой части фиг.4, предпочтительная температура печи, которая может надежно обеспечить высокую степень восстановления, составляет от 1200 до 1500°С, а более предпочтительно от 1200 до 1400°С. При температуре печи менее 1200°С реакция восстановления в твердом состоянии протекает медленно и, вследствие этого, время выдержки в печи должно быть боле продолжительным, что приводит к невысокой производительности. При температуре печи 1200°С или более, в особенности при 1500°С или более, гранулы металлического железа объединяются друг с другом с образованием больших гранул неправильных форм. Такие гранулы металлического железа являются не предпочтительными в качестве продукта.

Гранулы металлического железа не могут объединиться друг с другом с образованием больших гранул в диапазоне температур от 1400 до 1500°С в зависимости от состава и количества железной руды в материале. Однако такая возможность и частота являются маловероятными. Поэтому температура во время периода восстановления в твердом состоянии предпочтительно составляет от 1200 до 1500°С, более предпочтительно от 1200 до 1400°С. При практической работе печи можно установить температуру печи во время периода более ранней стадии восстановления в твердом состоянии на уровне 1200°С и затем повысить температуру печи во время более поздней стадии восстановления в твердом состоянии до 1200-1500°С.

Прессовки, подвергнутые требуемому восстановлению в зоне восстановления в твердом состоянии, переносят в зону плавления, имеющую более высокую температуру печи на уровне 1425°С. Температура внутри прессовок повышается, как показано на фиг.4, падает после достижения точки С и затем опять повышается до достижения заданной температуры 1425°С. Падение температуры в точке С вызвано скрытой теплотой, сопровождающей плавление восстановленного железа, т.е. точка С может быть рассмотрена как исходная точка плавления. Указанная исходная точка плавления определяется по существу остаточным содержанием углерода в частицах восстановленного железа. Поскольку температура плавления восстановленного железа падает в результате науглероживания остаточным углеродом и газообразным СО, плавление восстановленного железа ускоряется.

Для быстрого плавления восстановленного железа в восстановленном железе после восстановления в твердом состоянии должно оставаться достаточное количеств