Способ изготовления спеченных фильтрующих элементов

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению спеченных фильтрующих элементов. Может применяться для фильтров для высокоэффективной очистки технологический газов от дисперсных микрозагрязнений в микроэлектронике, медицине, биотехнологии и пищевой промышленности. Формируют газопроницаемую заготовку из металлического порошка и спекают ее. На поверхности газопроницаемой заготовки создают селективный слой путем чередующихся операций нанесения и спекания. При этом высокоэффективный селективный слой со средним размером пор ≤1 мкм создают с помощью вертикально движущейся фильеры и приемного конусообразного устройства, симметрично расположенного в верхней части фильеры, которое заполнено пастой, состоящей из порошка и связующей добавки. Полученные пористые изделия обладают высокой эффективностью улавливания частиц с диаметром не менее 0,01 мкм, низким удельным сопротивлением газовому потоку, высоким коэффициентом качества. 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области порошковой металлургии, а именно к способам изготовления спеченных фильтрующих элементов, применяемых для высокоэффективной очистки технологических газов от дисперсных микрозагрязнений в микроэлектронике, медицине, биотехнологии и пищевой промышленности.

Известны способы изготовления спеченных фильтрующих элементов, в которых с целью повышения эффективности улавливания наиболее проникающих частиц пористую среду заполняют мелкодисперсным порошком.

Известен способ изготовления спеченных фильтрующих элементов, при котором повышение эффективности улавливания фильтрующего изделия достигается получением равномерно распределенной пористости за счет заполнения пор заготовки суспензией мелкодисперсной фракции того же металлического порошка, ультразвуковой обработки заготовки под слоем жидкости и последующего спекания (авторское свидетельство № 624733, СССР, «Способ изготовления спеченных пористых изделий», В22F 3/10).

Однако изготовленное таким способом изделие не позволяет высокоэффективно очистить газ от механических и аэрозольных частиц размером менее микрона, кроме того, значительно увеличивается аэродинамическое сопротивление пористой заготовки из-за глубокого проникновения частиц суспензии в поры изделия.

Известны способы изготовления фильтров с анизотропной структурой. Такая структура может быть сформирована различными приемами.

В одном случае поры поверхностного слоя изделия заполняют пастой, состоящей из мелкодисперсного порошка материала заготовки и связующей добавки, которую наносят с помощью эластичного ролика, установленного под углом к направлению его перемещения, в другом заполнении пор проводится путем внедрения суспензии вращающимися щетками со стороны рабочей поверхности изделия (авторское свидетельство №888397, СССР, «Способ изготовления спеченного фильтрующего материалам, B33F 3/10).

В этих случаях изделие сохраняет высокую проницаемость за счет тонкого селективного слоя на поверхности пористой заготовки.

Тем не менее данными способами не удается полностью устранить дефекты на поверхности пористой заготовки в виде трещин, раковин, что в конечном итоге не позволяет решить задачу высокоэффективного обеспыливания газа от аэрозольных частиц в субмикронном диапазоне размеров (<1 мкм).

Известен способ изготовления фильтрующих элементов анизотропной структуры, формирование селективного слоя по которому производят путем помещения пористой заготовки в контейнер с мелкодисперсной фракцией порошка того же металла, последующего пропускания через нее газового потока с заданными расходными характеристиками и дальнейшего спекания сформированного слоя порошка (авторское свидетельство № 411958, СССР, «Способ изготовления металлокерамических изделий», B22F 3/10).

Способ позволяет создать фильтрующий элемент анизотропной структуры для очистки газов с эффективностью улавливания по частицам с размером 0,1-0,2 мкм не более 97%, однако из-за глубокого проникновения в поры мелкодисперсной фракции порошка аэродинамическое сопротивление изделия достаточно высоко.

Таким образом, известные фильтрующие элементы, сформированные из порошков, имеют низкий коэффициент качества

Y=-lg(1-Е)/ΔР0, где

Е - эффективность улавливания наиболее проникающих частиц;

ΔР0 - аэродинамическое сопротивление материала при скорости фильтрации газа 1 см/с и нормальных условиях (Т=(25±1)°С, Р=760 мм Hg).

Наиболее близким к предлагаемому способу является способ изготовления спеченных пористых изделий, включающий формирование грубопористой заготовки из металлического порошка, спекание, создание селективного слоя путем чередующихся операций заполнения пор заготовки и припекания, при этом операции заполнения осуществляют профильтровыванием через заготовку суспензии, содержащей смесь из дисперсного металлического и ультрадисперсного керамического порошков (патент РФ №2048974, «Способ изготовления спеченных пористых изделий», B22F 3/10).

Способ обеспечивает создание высокоэффективного селективного тонкопористого слоя на поверхности грубопористой подложки, однако применение его ограничено тем, что при создании селективного слоя возможно использование порошка лишь со средним размером частиц 0,1-1,0 от среднего диаметра пор подложки, так как при использовании порошка со средним размером частиц, не входящим в рекомендуемый интервал, фильтрующий материал имеет низкий коэффициент качества (Y).

Применение данного способа ограничено еще и из-за сложности изготовления изделий больших габаритных размеров.

Методика нанесения порошкового слоя данным способом предполагает использование емкостей, в которые заливается суспензия, больших объемов, что ведет к технологическим сложностям, а также к большим потерям порошка при нанесении слоя (до 30%).

Задачей заявляемого технического решения является повышение коэффициента качества фильтрующих элементов путем создания более однородной многослойной тонкопористой структуры и расширение технологических возможностей их изготовления.

Для решения поставленной задачи в способе изготовления спеченных фильтрующих элементов, включающем формирование газопроницаемой заготовки из металлического порошка, спекание, создание селективного слоя на наружной поверхности цилиндрической газопроницаемой заготовки путем чередующихся операций нанесения и спекания, согласно заявляемому техническому решению нанесение производят с помощью вертикально движущейся фильеры и приемного конусообразного устройства, симметрично расположенного в верхней части фильеры, которое заполнено пастой, состоящей из порошка и связующей добавки.

При этом газопроницаемая заготовка формируется на армированном материале в виде ленты, из которой изготавливают цилиндр.

При создании селективного слоя размер частиц используемого металлического порошка не зависит от среднего диаметра пор заготовки.

Селективные слои со стороны рабочей поверхности защищены кожухом.

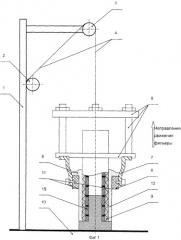

На фиг.1 приведена схема нанесения селективных слоев на наружную поверхность цилиндрической газопроницаемой заготовки, где

1 - опора;

2 - двигатель;

3 - блок;

4 - тросик;

5 - траверса;

6 - фильера;

7 - приемное конусообразное устройство с пастой;

8 - паста;

9 - газопроницаемая заготовка;

10 - стол;

11 - калибровочое отверстие фильеры;

12 - селективный слой.

13 - перфорированный каркас.

При использовании вертикально движущейся фильеры и приемного конусообразного устройства, заполненного пастой, состоящей из порошка и связующей добавки, паста из приемного устройства поступает в калибровочное отверстие фильеры, определяющего толщину и равномерность нанесения селективных слоев.

Формирование газопроницаемой заготовки на армированном материале в виде ленты, а также формирование слоев с помощью фильеры позволяет изготавливать изделия любого диаметра и любой длины.

Применение фильеры позволяет формировать селективные слои на поверхности грубопористой заготовки без глубинного проникновения порошка в структуру заготовки и использовать порошок, размер частиц которого не зависит от среднего диаметра пор заготовки.

Использование кожуха позволяет защитить высокоэффективный слой изделия от механических повреждений, которые возможны при монтаже и эксплуатации изделий в производственных условиях.

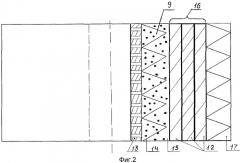

На фиг.2 приведена структура фильтрующего элемента, изготовленного по заявляемому способу, где

9 - газопроницаемая заготовка, состоящая из сетки (14) и грубопористого слоя (15), нанесенного на сетку (14);

13 - перфорированный каркас;

16 - тонкопористый фильтрующий слой, состоящий из нескольких селективных слоев (12);

17 - защитная сетка (кожух).

Изготовление фильтрующего элемента производят следующим образом.

Формирование газопроницаемой заготовки (9) осуществляют из газопроницаемого армированного материала в виде лены, получаемой с помощью калибрующего, например, щелевого устройства, заполненного пастой, состоящей из никелевого порошка, связующей добавки и порообразователя, с последующим спеканием в восстановительной среде.

Затем из газопроницаемой ленты формируют газопроницаемую заготовку в виде цилиндра. Изготовление газопроницаемой заготовки из газопроницаемой армированной ленты позволяет получать изделия любого диаметра и любой длины. С целью обеспечения прочностных свойств изделия (прочность к воздействию перепада давления 5 кгс/см2 в направлении снаружи внутрь) грубопористая газопроницаемая цилиндрическая заготовка соединяется с перфорированным каркасом 13, изготовленным из никелевого листа.

На наружной поверхности газопроницаемой заготовки (9), вертикально движущейся снизу вверх фильерой (6) с приемным устройством (7), заполненным пастой, состоящей из порошка и связующей добавки, формируют селективные слои (12) с последующим спеканием при температуре 0,8-0,9 от температуры первого спекания. Неоднократное чередование операций - нанесение и спекание - позволяет значительно снизить дефектность структуры за счет перекрытия локальных дефектных мест, что обеспечивает высокое качество изделий в целом.

Применение калибрующего устройства (фильеры) позволяет формировать селективные слои на наружной поверхности грубопористой заготовки без глубинного проникновения порошка в структуру заготовки и использовать порошок, размер которого не зависит от среднего диаметра пор заготовки. Глубинного проникновения порошка в структуру заготовки не происходит за счет того, что нанесение слоя производится намазкой пасты с помощью калибровочного устройства без применения усилия при нанесении.

При чередовании нанесения со спеканием образуется достаточно прочный тонкопористый фильтрующий слой (16), который эффективно задерживает субмикронные аэрозольные частицы. Процесс создания тонкопористого фильтрующего слоя ведут до образования структуры со средним размером пор ≤1 мкм и контролируют его путем измерения среднего размера пор, сопротивления материала и величины проскока частиц с размером не менее 0,01 мкм через образованную структуру на счетчике ядер конденсации CNC 1100-10.

Сформированные данным способом пористые изделия обладают высокой эффективностью улавливания частиц d≥0,01 мкм (≥99,999%), низким удельным сопротивлением газовому потоку (ΔР0≥50 мм вод. ст.), высоким коэффициентом качества (Y>0,1).

Тонкопористый фильтрующий слой 16 защищен от механических повреждений кожухом 17, что существенно для длительной эксплуатации фильтрующего элемента в производственных условиях.

Листовой металлический материал для кожуха формируют прессованием, например, из металлической сетки.

Пример

Грубопористый слой толщиной (20-40) мкм был нанесен протяжкой сетки через щель калибрующего устройства, заполненного пастой, состоящей из никелевого порошка с размером частиц (7-10) мкм, связующей добавки - 3% раствора метилцеллюлозы - и порообразователя - углекислого никеля. После спекания при температуре (1050-1150)°С в восстановительной среде газопроницаемая заготовка в виде ленты толщиной (260-300) мкм имела сопротивление ΔPo=(1-3) мм вод. ст. при скорости фильтрации воздуха 1 см/сек в нормальных условиях.

Затем из ленты была изготовлена газопроницаемая заготовка в виде цилиндра.

На газопроницаемой заготовке цилиндрической формы с помощью вертикально движущейся фильеры с приемным устройством, заполненным пастой, состоящей из никелевого порошка с размером частиц (7-10) мкм и связующей добавки - 3% раствора метилцеллюлозы, в несколько этапов был сформирован фильтрующий тонкопористый слой толщиной (200-300) мкм. После спекания при температуре (900-1000)°С фильтрующий материал имел эффективность Е≥99,99986% по частицам с d≥0,01 мкм при скорости фильтрации до 5 см/сек. Сопротивление фильтрующего материала составило (40-50) мм вод. ст. для скорости фильтрации воздуха 1 см/сек в нормальных условиях.

Согласно предлагаемому способу были изготовлены фильтрующие элементы нескольких типоразмеров.

Результаты испытаний фильтрующих элементов приведены в таблице.

| Таблица | ||||||

| Характеристики фильтрующих элементов | ||||||

| Образец | Геометрические размеры образцов, мм | Характеристики порошков, используемых для формирования селективных слоев dcp, мкм | Средний диаметр пор заготовки dпор, мкм | Характеристики фильтрующих элементов | ||

| Е, % | ΔРо | Y | ||||

| мм вод. ст | ||||||

| 1 | ⊘50 | (7-10) | 72 | 99,999 | 38 | 0,137 |

| L=125 | ||||||

| 2 | ⊘50 | (7-10) | 45 | 99,999 | 47 | 0,111 |

| L=177 | ||||||

| 3 | ⊘70 | (7-10) | 60 | 99,999 | 40 | 0,13 |

| L=125 | ||||||

| 4 | ⊘70 | (7-10) | 50 | 99,999 | 43 | 0,121 |

| L=504 |

Анализ данных, представленных в таблице (образцы 1-4), показывает, что сформированные данным способом фильтрующие элементы обладают высокой эффективностью улавливания частиц d≥0,01 мкм, низким удельным сопротивлением газовому потоку (ΔР0≥50 мм вод. ст.) высоким коэффициентом качества (Y>0,1).

Согласно предлагаемому техническому решению средний размер частиц порошка для формирования селективного слоя не зависит от среднего диаметра пор заготовки (образцы 1-4).

Таким образом, изготовленные заявляемым способом спеченные фильтрующие элементы отвечают требованиям, предъявляемым к фильтрам тонкой очистки воздуха и технологических газов, а именно имеет:

- эффективность улавливания частиц размером не менее 0,01 мкм Е≥99,999%;

- достаточно низкое аэродинамическое сопротивление (до 50 мм вод. ст. при скорости очистки 1 см/сек).

1. Способ изготовления спеченных фильтрующих элементов, включающий формирование газопроницаемой заготовки из металлического порошка, спекание, создание селективного слоя на поверхности цилиндрической газопроницаемой заготовки путем чередующихся операций нанесения и спекания, отличающийся тем, что высокоэффективный слой со средним размером пор ≤1 мкм, обладающий низким удельным сопротивлением газовому потоку и высоким коэффициентом качества, формируют с помощью вертикально движущейся фильеры и приемного конусообразного устройства, симметрично расположенного в верхней части фильеры, которое заполнено пастой, состоящей из порошка и связующей добавки.

2. Способ по п.1, отличающийся тем, что газопроницаемую заготовку формируют на армированном материале в виде ленты, из которой впоследствии изготавливают цилиндр.

3. Способ по п.1, отличающийся тем, что при создании селективного слоя размер частиц используемого порошка не зависит от среднего диметра пор заготовки.

4. Способ по п.1, отличающийся тем, что селективный слой со стороны рабочей поверхности защищают кожухом.