Способ получения литого сплава на основе алюминидов титана

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению литых сплавов на основе алюминидов титана, которые могут быть использованы в авиационной и аэрокосмической промышленности для производства изделий и покрытий, в частности для производства деталей газотурбинного двигателя. Способ включает приготовление порошковой реакционной смеси исходных компонентов, содержащей, мас.%: оксид титана 20,2-34,0; оксид ниобия 2,0-10,5; алюминий 30,0-43,2; энергетическую добавку, выбранную из ряда: пероксид кальция, магния, бария, - 24,0-32,0, помещение смеси в тугоплавкую форму, покрытую с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения, в качестве которого используют, по крайней мере, одно, выбранное из ряда: оксид алюминия, оксид иттрия, нитрид алюминия, нитрид бора, размещение формы на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 200-1000 g с последующим отделением целевого литого сплава от продуктов синтеза. Технический результат - получения литого сплава на основе алюминидов титана с заданным химическим составом, равномерным распределением компонентов в сплаве, мелкозернистой структурой при низком содержании примесей. 2 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к способам получения литых сплавов на основе алюминидов титана, которые могут быть использованы в авиационной и аэрокосмической промышленности для производства изделий и покрытий, в частности при производстве лопаток газотурбинного двигателя (ГТД).

Известен сплав на основе алюминида титана, который содержит следующие компоненты, мас.%: алюминий 13-15; ниобий 3-4; ванадий 2-4; цирконий 0,5-1,0; титан - остальное (RU 2081929 С1, 1997.06.20). Способ получения известного сплава описан в указанном патенте и включает двойной вакуумный переплав исходных порошков, после переплава проводили ковку слитков при температуре 1150-1200°С на пруток диаметром 100 мм, далее осуществляли прессование при температуре 1150-1200°С на пруток диаметром 30 мм. После этого проводили наводороживающий отжиг при 800°С до содержания водорода 0,4 вес.% и, затем, прокатку на пруток диаметром 20 мм при температуре 900-950°С. После получения необходимых полуфабрикатов проводили вакуумный отжиг сплава при температуре 900°С в течение 4 час. Таким образом полученный литой сплав имел достаточно высокие физико-механические характеристики, однако способ его получения многостадиен и длителен во времени.

Известен сплав на основе алюминида титана, изготовленный с применением технологии литья или порошковой металлургии из исходных порошков (RU 2203339 С2, 2003.04.27). Известный сплав содержит титан, алюминий, ниобий с содержанием ниобия в диапазоне от 5 до 10 ат.% и углерод в количестве меньше 0,5 ат.%. Техническим результатом изобретения является повышение термостойкости сплава, что позволяет использовать сплав в качестве замены сплавов на основе никеля.

Использование для получения указанного сплава технологии литья или порошковой металлургии удорожает процесс при достаточно низкой его производительности.

Техническим результатом заявляемого изобретения является разработка новой внепечной технологии получения литых сплавов на основе алюминидов титана, легированного тугоплавкими элементами с требуемым химическим составом, эксплуатация которого возможна при температуре до 700°С, снижение энергозатрат, повышение производительности и выхода целевого продукта, снижение содержания примесей, повышение однородности по химическому и структурному составу. Полученный сплав может быть использован непосредственно по назначению или как исходное сырье (заготовки) для технологии литья по выплавляемым моделям и производства покрытий.

Технический результат достигается тем, что способ получения литого сплава на основе алюминидов титана, включает приготовление порошковой реакционной смеси исходных компонентов, содержащей оксид титана, оксид ниобия, алюминий, по крайней мере, одну энергетическую добавку, выбранную из ряда: пероксид кальция, магния, бария, помещение смеси в тугоплавкую форму, покрытую с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения, в качестве которого используют, по крайней мере, одно, выбранное из ряда: оксид алюминия, оксид иттрия, нитрид алюминия, нитрид бора, размещение формы на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 200-1000 g с последующим отделением целевого литого сплава от продуктов синтеза, при этом исходную смесь готовят при следующем соотношении компонентов, мас.%:

| Оксид титана | 20,2-34,0 |

| Оксид ниобия | 2,0-10,5 |

| Алюминий | 30,0-43,2 |

| Энергетическая добавка | 24,0-32,0 |

В исходную смесь дополнительно может быть введена легирующая добавка, в качестве которой используют, по крайней мере, одну, выбранную из ряда: WO3, МоО3, V2O5, Cr2O3, С, В в количестве не более 2 мас.%.

Сущность способа состоит в использовании тепловой энергии, выделяемой в ходе протекания экзотермических реакций в волне горения после инициирования смеси исходных реагентов. Для варьирования температуры реакции и получения температур выше температуры плавления целевого сплава в смесь вводят вышеуказанные энергетические добавки. В результате реализации высоких температур непосредственно в волне горения процесс синтеза является кратковременным и занимает несколько десятков секунд. Синтез проводят в атмосфере воздуха на центробежных установках

Продукт синтеза представляет собой слиток, который состоит из двух слоев: нижний - интерметаллидный сплав на основе алюминидов титана (Ti-Nb-Al или Ti-Nb-Al + легирующие добавки W, Мо, V, С, В), и верхний - литой оксидный материал твердый раствор AI2О3 (корунд) и CaO (MgO, BaO), слои отделяют друг от друга и используют по назначению. Сплав Ti-Nb-Al- 1% добавок (W, Мо, V, С, В) используют как исходный метериал для технологии литья по выплавляемым моделям (лопатки ГТД), а литой оксидный материал AI2O3 - CaO(MgO, BaO) - для изготовления суспензии и последующего производства высокотемпературных литейных форм.

Нанесенный на внутреннюю поверхность формы функциональный защитный слой из стойких тугоплавких соединений: оксида алюминия, оксида иттрия, нитрида алюминия, нитрида вора или их смеси исключает контакт расплава целевого продукта с материалом формы и снижает скорость охлаждения расплава, выполняя функцию теплоизоляционного слоя. В целом наличие функционального слоя приводит к увеличению времени "жизни" расплава, что способствует более полному фазоразделению при перегрузках 200-1000 g, позволяет упростить конструкцию центрифуги и проводить синтез на больших массах исходных смесей. Толщина слоя зависит от соотношения исходных компонентов, доли энергетической добавки, величины гравитации и объема формы.

Заявляемая в формуле совокупность признаков позволяет получать литой интерметаллидный сплав на основе алюминидов титана, который используется в технологии литья по выплавляемым моделям (лопаток ГТД).

Пример 1.

Готовят реакционную смесь исходных компонентов при следующем соотношении, мас.%: оксид титана 34,0; оксид ниобия 9,4; алюминий 32,6; пероксид кальция 24,0.

Предварительно на внутреннюю поверхность графитовой формы наносят суспензию, состоящую из оксида алюминия, оксида иттрия, нитрида алюминия или нитрида бора и органического связующего (поливинилбутераля на спирту). Ламинированную форму подвергают высушиванию при температуре 150°С не менее 1,5 часа. Затем готовую смесь засыпают в форму и помещают в центробежную установку. Ротор центрифуги приводят во вращение и создают перегрузку 400 g, после чего реакционную смесь воспламеняют электрической спиралью. После завершения процесса горения продукт синтеза охлаждают и извлекают из реакционной формы. Продукт синтеза состоит из двух слоев: нижний - интерметалидный сплав на основе алюминидов титана (Ti-Al-Nb), и верхний - литой оксидный материал твердый раствор AI2O3 (корунд) и СаО. Слои легко отделяются друг от друга. Содержание элементов в целевом продукте составляет атом.%: Al - 45,7; Nb - 8,0; Ti - остальное

Примеры осуществления способа представлены в таблице 1. Свойства целевого материала по примерам представлены в таблице 2.

| Таблица 1 | ||||||||

| № при мера | Состав реакционной смеси компонентов, мас.% | |||||||

| Оксид титана | Оксид ниобия | Алюминий | Пероксид (Ca, Mg или Ва) | Легирующие добавки | Гравитационные условия,g | |||

| CaO2 | MgO2 | BaO2 | ||||||

| 1 | 34,0 | 9,4 | 32,6 | 24,0 | - | - | - | 400 |

| 2 | 26,5 | 10.5 | 30,0 | - | 32,0 | - | V2O3 - 0,8; В - 0,2 | 800 |

| 3 | 20,2 | 9,8 | 43,2 | 24,8 | Cr2O3 - 1,8; С - 0,2 | 700 | ||

| 4 | 34,0 | 2,0 | 35,7 | 27,0 | - | - | WO3 - 1,3 | 1000 |

| 5 | 31,7 | 7,9 | 29,0 | 30,2 | - | - | МоО3 - 1,2 | 200 |

| Таблица 2 | ||||||||

| Характеристики слитков целевого продукта сплав Ti-Al-Nb- до 1% микродобавок | ||||||||

| № Примера | Содержание примесей, мас.% | Состав синтезируемого сплава, атом. % | Наличие ликвации | |||||

| 1 | 0,07 | 45,7Al-8,0Nb-Ti-Основа | Отсутствует | |||||

| 2 | 0,06 | 43,4Al-9,1Nb-0,3V-0,15В-Ti-Основа | Отсутствует | |||||

| 3 | 0,075 | 51,4Al-8,3Nb-0,9Cr-0,1C-Ti-Основа | Отсутствует | |||||

| 4 | 0,05 | 45,4Al-2,2Nb-0,2W-Ti-Основа | Отсутствует | |||||

| 5 | 0,09 | 44,8Al-7,2Nb-0,3Mo-Ti-Основа | Отсутствует |

Как видно из представленных данных, предложенный способ позволяет получать литой сплав, содержащий в своем составе от 2,2 до 9,1 ат.% Nb, не более 0,1 мас.% примесей, при этом в сплаве отсутствуют ликвационные неоднородности, а выбранные компоненты энергетических добавок не участвуют в формировании химического состава сплава т.к. инертны по отношению к сплаву. Выход целевого сплава, от расчетных значений, составляет 85-97% (в зависимости от условий гравитации и соотношения компонентов). Стойкость сплава при эксплуатации составляет 650-700°С. Сплаву присвоен технологический термин ТАН-СВС-Ц.

Согласно рентгенофазовому и ренгеноспектральному анализу сплав содержит в своем составе фазы TiAl и Ti3Al. Nb - содержащие интерметалидные фазы не обнаружены. В соответствии с фазовой диаграммой, при содержании ниобия в сплаве 2,2 до 9,1 ат.%, он образует ряд твердых растворов с алюминидами титана. Наличие в целевом сплаве микродобавок не оказывает заметного влияния на формирование фазового состава, но существенно влияет на формирование микроструктуры, приводя к измельчению зерен.

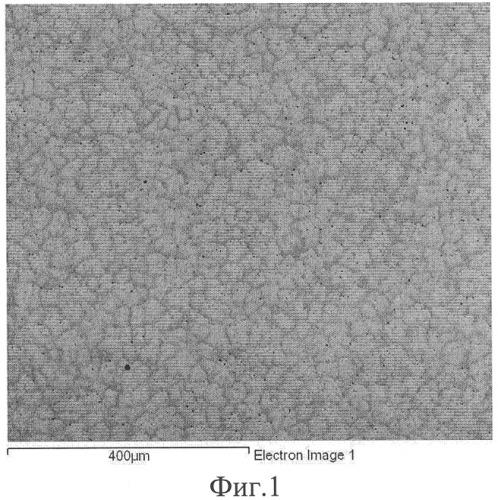

На фиг.1 представлена равноосная мелкозернистая структура сплава. Видно, что сплав имеет равномерную структуру.

Воздействие перегрузки в процессе горения приводит к интенсивному перемешиванию расплава и приводит к гомогенному распределению компонентов в сплаве (отсутствию ликвации).

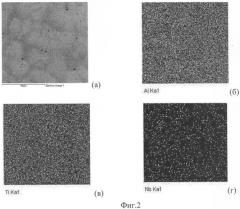

На фиг.2 представлены результаты микроанализа распределения целевых элементов в сплаве, где (а) - общая микроструктура, (б) - карта распределения Al, (в) - карта распределения Ti, (г) - карта распределения Nb. Микрофотографии показывают, что все основные компоненты (Ti, Al, Nb) имеют равномерное взаимное распределение.

Предложенный способ получения литого сплава не требует больших затрат электроэнергии, имеет высокую производительность, экологически чист за счет отсутствия в продуктах синтеза газообразных продуктов, а полученный целевой сплав имеет высокий уровень однородного распределения компонентов по объему при низком содержании примесей.

1. Способ получения литого сплава на основе алюминидов титана в режиме горения, включающий приготовление реакционной смеси порошков, содержащей оксид титана, оксид ниобия, алюминий, по крайней мере одну энергетическую добавку, выбранную из ряда: пероксид кальция, магния, бария, помещение смеси в тугоплавкую форму, покрытую с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения, размещение формы на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 200-1000 g с последующим отделением литого сплава от продукта синтеза, при этом осуществляют приготовление следующего исходного состава смеси, мас.%:

| Оксид титана | 20,2-34,0 |

| Оксид ниобия | 2,0-10,5 |

| Алюминий | 30,0-43,2 |

| Энергетическая добавка | 24,0-32,0 |

2. Способ по п.1, отличающийся тем, что в исходный состав смеси дополнительно вводят легирующую добавку, в качестве которой используют, по крайней мере, одну, выбранную из ряда: WO3, MoO3, V2O5, Cr2O3, В, С в количестве не более 2 мас.%.

3. Способ по п.1, отличающийся тем, что в качестве тугоплавкого соединения защитного материала формы используют, по крайней мере, одно, выбранное из ряда: оксид алюминия, оксид иттрия, нитрид алюминия, нитрид бора.