Способ формирования керамического покрытия, мишень для осуществления этого способа и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к способу формирования на подложках керамических покрытий и к изготовлению мишеней в качестве источников для такого способа покрытия и может быть использовано для получения металлических изделий из суперсплавов, таких как лопатки или направляющие аппараты газовых турбин с покрытием, образующим тепловой барьер. В камеру (14) помещают композитную мишень в виде стержня (20), сформованного из керамических порошковых материалов и имеющего неоднородный состав в продольном направлении, и вводят, по меньшей мере, одну подложку (10), на которой должно быть сформировано керамическое покрытие, имеющее градиент состава. Верхнюю поверхность стержня сканируют электронным пучком для того, чтобы вызвать плавление материала стержня на его верхней поверхности и формирование облака пара в камере под пониженным давлением. Используют стержень (20), содержащий множество наложенных друг на друга слоев. Внутри каждого слоя состав однороден по всему поперечному сечению стержня. Каждый слой содержит диоксид циркония и, по меньшей мере, один оксид, выбранный из группы, содержащей оксиды никеля, кобальта, железа, иттрия, гафния, церия, лантана, тантала, ниобия, скандия, самария, гадолиния, диспрозия, иттербия и алюминия. В результате образуется покрытие с градиентом состава по толщине в ходе одного непрерывного цикла. 2 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к формированию на подложках керамических покрытий и, в частности, к изготовлению мишеней (в виде стержней), которые могут использоваться в качестве источников для формирования такого покрытия посредством электронно-лучевого физического осаждения паров.

Преимущественной областью использования изобретения является формирование наружных керамических покрытий, образующих тепловой барьер (т.е. термобарьерных покрытий) на металлических изделиях из суперсплавов, таких как лопатки или направляющие аппараты газовых турбин.

Уровень техники

С целью оптимизации функционирования газовых турбин, в частности турбореактивных двигателей, стремятся обеспечить их функционирование при наиболее высоких возможных температурах, что позволяет повысить производительность, снизить удельный расход топлива и выбросы (оксидов углерода, серы, азота), загрязняющие окружающую среду, а также выбросы несгоревшего газа.

Детали турбореактивных двигателей, подверженные воздействию наиболее высоких температур, обычно изготавливают из жаростойких металлических сплавов или суперсплавов на основе никеля или кобальта и снабжают защитными покрытиями.

Эти защитные покрытия обычно представляют собой многослойные покрытия, образующие тепловой барьер (термобарьерные покрытия). Они образованы, с одной стороны, наружным покрытием из керамики, имеющей низкую теплопроводность, и с другой стороны, внутренним металлическим покрытием, которое защищает суперсплав от окисления и коррозии и способствует закреплению или сцеплению наружного керамического покрытия. Внутреннее металлическое покрытие, или подслой термобарьерного покрытия обычно относится к типу алюминидных. Оно может быть также типа MCrAIY, где металл М представлен Ni, Co или Ni+Со. На поверхности подслоя формируется пленка оксида алюминия, что способствует сцеплению с наружным керамическим покрытием.

Наружное покрытие из керамики обычно формируют способом электронно-лучевого физического осаждения паров. Такой способ обеспечивает формирование покрытия столбчатой структуры (морфологии), способного хорошо выдерживать перепады термомеханических напряжений в различных слоях теплового барьера.

Этот способ осаждения, известный под аббревиатурой EB-PVD (ЭЛФОП - электронно-лучевое физическое осаждение паров), заключается в помещении одной или нескольких подложек в камеру осаждения, в которой помещена мишень (в форме стержня), образующая источник осаждаемого материала, причем ее состав соответствует составу формируемого керамического покрытия. В рассматриваемом конкретном случае использования подложками являются металлические изделия из суперсплавов, снабженные металлическим подслоем термобарьерного покрытия.

Стержень устанавливают вертикально и его верхнюю поверхность сканируют электронным пучком, что вызывает поверхностное плавление материала стержня. В камере создают разрежение, что обеспечивает формирование облака испаренного материала. Испаренный материал осаждается за счет конденсации на подложках, которые приводят во вращение перед облаком паров. Процесс проводят до получения желаемой толщины покрытия при постепенном расходе материала стержня.

В качестве материала термобарьерных керамических покрытий для изготовленных из суперсплавов деталей газовых турбин наиболее часто используется диоксид циркония (ZrO2), стабилизированный оксидом иттрия (Y2O3), или диоксид циркония, стабилизированный иттрием.

Требования, предъявляемые к данным керамическим покрытиям в настоящее время и тем более в перспективе, не могут быть удовлетворены при использовании покрытия, сформированного из одного слоя, образованного одним керамическим материалом.

Поэтому было предложено изготавливать многослойные керамические покрытия из слоев различных составов, служащих для выполнения различных функций.

Так в патенте США №5683825 описано керамическое покрытие со слоем стойкого к эрозии материала из оксида алюминия или карбида кремния, нанесенного посредством физического или химического осаждения из паровой фазы на имеющий столбчатую структуру слой диоксида циркония, стабилизированного иттрием.

В международной патентной заявке WO 00/097778 описано керамическое покрытие с наружным слоем, состоящим из диоксида циркония, стабилизированного оксидом скандия или гафния, и обладающим повышенной теплостойкостью при высоких температурах, и нижнего слоя из стабилизированного иттрием диоксида циркония, обеспечивающего сцепление с металлическим подслоем.

Формирование такого покрытия требует нескольких циклов нанесения с использованием различных источников материала, поэтому изготовление многослойных керамических покрытий связано с большими затратами.

Был предложен также способ выполнения керамических покрытий в ходе непрерывного процесса за счет комплексного проведения физического осаждения.

Так, в европейской патентной заявке ЕР 0705912 предложен способ снижения теплопроводности за счет чередования электронно-лучевого физического осаждения паров с плазменным осаждением из паровой фазы.

В международной патентной заявке WO 96/11288 предложено снижать теплопроводность путем чередования осаждения нанометрических слоев диоксидациркония, стабилизированного иттрием, и оксида алюминия с формированием покрытий способом ЭЛФОП при использовании двух различных источников.

В патенте США №5350599 предложен способ выполнения многослойной структуры путем модификации морфологии последовательных слоев одного состава посредством изменения вращения подложек, на которые наносят покрытия.

В патенте США №5792521 предложен способ выполнения многослойных покрытий путем сканирования различных источников, образованных мишенями, которые специальным образом расположены в камере осаждения.

Был предложен также способ формирования защитного покрытия с градиентом с изменением состава (далее называемым "градиентом состава") по толщине при осаждении из паровой фазы при использовании стержня или источника, содержащего различные компоненты состава слоев покрытия.

Так, в патенте США №6287644 описан процесс, в ходе которого различные составляющие стержня испаряют последовательно в порядке снижения давления паров. Защитное покрытие формируется с изменением состава непрерывным образом от металлического подслоя, осаждаемого на суперсплав, до наружного керамического покрытия.

В европейской патентной заявке ЕР 1096037 описано использование в качестве стержня композитного слитка, который образован блоком стабилизированного иттрием диоксида циркония с включением вставок из металла или металлокерамики или керамики, причем каждая вставка занимает часть поперечного сечения слитка.

В двух последних способах поверхность, сканируемая электронным пучком, всегда содержит материалы, предназначенные для различных формируемых слоев. Несмотря на использование различных значений давления паров, практически невозможно управлять способом таким образом, чтобы получать точный предварительно определенный состав в каждом слое формируемого покрытия.

Кроме того, изготовление слитка с вставками различных форм, как это предусмотрено в ЕР 1096037, является сложным процессом.

Способ осаждения из паровой фазы с использованием слитка из неспеченных керамических порошковых материалов с различными гранулометрическими характеристиками описан в патенте США №6168833.

Возможность изменения состава слитка для изготовления покрытия с градиентом состава только упомянута, но без конкретных данных и рекомендаций.

И, наконец, из патентного документа ЕР 1158061 известен способ формирования слоистого материала, образованного слоями порошковых материалов различного состава, спрессованных в форме и спеченных. Материал используется для изготовления стержня в форме параллелепипеда или цилиндра путем разрезания поперек наложенных друг на друга слоев материалов. Стержень подвергают термообработке для формирования (посредством сплавления) волокна с градиентом состава.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа формирования керамического покрытия с градиентом состава по толщине посредством электронно-лучевого физического осаждения паров в ходе одного непрерывного цикла без значительного усложнения способа или установки для осаждения и с обеспечением точного управления составом различных слоев покрытия.

В соответствии с первым аспектом изобретения решение поставленной задачи достигается за счет способа, который включает в себя этапы:

установки в заданное положение в камере композитной мишени в виде стержня, сформованного из керамических порошковых материалов и имеющего неоднородный состав в продольном направлении, ввода в камеру, по меньшей мере, одной подложки, на которой должно быть сформировано керамическое покрытие с градиентом состава, и

сканирования верхней поверхности стержня электронным пучком для того, чтобы вызывать плавление материала стержня на его верхней поверхности и формирование облака пара в камере под пониженным давлением.

Согласно способу по изобретению используют стержень, содержащий множество наложенных друг на друга слоев различного состава. Внутри каждого слоя состав однороден по всему поперечному сечению стержня. При этом каждый слой содержит диоксид циркония и, по меньшей мере, один оксид, выбранный из группы, содержащей оксиды никеля, кобальта, железа, иттрия, гафния, церия, лантана, тантала, ниобия, скандия, самария, гадолиния, диспрозия, иттербия и алюминия. В результате получают керамическое покрытие, сформированное на подложке посредством постепенного расходования стержня, которое отражает изменение состава стержня.

Состав стержня может изменяться от одного слоя к другому ступенчато или непрерывно, т.е. постепенным образом.

Каждый слой стержня содержит диоксид циркония, в оптимальном варианте стабилизированный диоксид циркония. Один или несколько компонентов, отличных от стабилизированного диоксида циркония, добавляют для придания керамическому покрытию одной или нескольких специфических функций.

Функции сцепления покрытия с подложкой может способствовать добавление к диоксиду циркония оксида иттрия, так что один или несколько слоев стержня, по меньшей мере, в той его части, которая подлежит расходованию в первую очередь, содержит диоксид циркония, стабилизированный иттрием.

Функция снижения теплопроводности может обеспечиваться добавлением, по меньшей мере, одного компонента, выбранного из группы, содержащей оксиды никеля, кобальта, железа, иттрия, гафния, церия, лантана, тантала, ниобия, скандия, самария, гадолиния, диспрозия и иттербия.

Функция стойкости к абразивному износу в поверхностных слоях может усиливаться присутствием оксида алюминия.

Функция термостойкости может усиливаться присутствием, по меньшей мере, одного компонента, выбранного из группы указанных выше оксидов для снижения теплопроводности, а также присутствием соединения, выбранного из соединений типа пирохлора, соединений типа граната и соединений со структурой магнитоплюмбита.

Градиент состава между двумя слоями внутри стержня может быть получен путем изменения пропорции одних и тех же компонентов в двух слоях или путем использования двух слоев с различными компонентами.

Изобретение охватывает также стержень, способный выполнять функцию мишени, или источника для осуществления описанного способа, а также способ изготовления такого стержня.

Перечень чертежей

Примеры осуществления настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

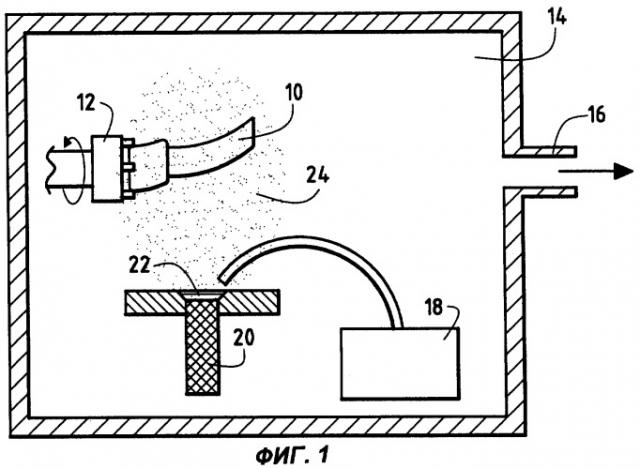

фиг.1 схематично изображает камеру осаждения для формирования покрытий на подложках способом электронно-лучевого физического осаждения паров,

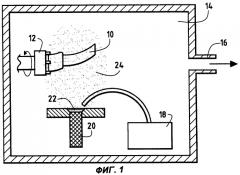

фиг.2 схематично иллюстрирует способ получения композитного стержня согласно примеру осуществления изобретения,

фиг.3 схематично изображает в разрезе соединение двух дисков, образующих композитный стержень,

фиг.4 схематично изображает способ получения согласно другому примеру осуществления изобретения,

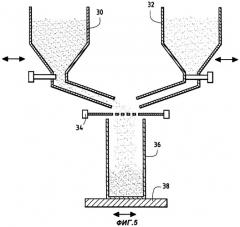

фиг.5 схематично изображает установку для изготовления композитного стержня в соответствии с изобретением,

фиг.6 схематично изображает установку для изготовления композитного стержня в соответствии с другим примером выполнения.

Сведения, подтверждающие возможность осуществления изобретения

Приведенное ниже описание дано со ссылкой на конкретную область использования изобретения, а именно на изготовление наружных термобарьерных керамических покрытий на соответствующем подслое для деталей горячих частей паровых турбин, таких как подвижные лопатки или направляющие аппараты из суперсплавов для турбореактивных двигателей. Изобретение может использоваться также для изготовления керамических покрытий с градиентом состава на других подложках, отличных от изделий из суперсплава, снабженных металлическим подслоем термобарьерного покрытия.

Существуют различные способы формирования металлического подслоя термобарьерного покрытия на изделии из суперсплава, а именно подслоя из материала типа алюминида. Эти способы не охватываются настоящим изобретением и не будут описаны подробно. При этом наиболее часто используется технология алитирования посредством цементации.

Хорошо известен также прием ввода в металлический подслой типа алюминида активного элемента, который усиливает функцию барьера диффузии в отношении компонентов металлического суперсплава. Действительно, такие компоненты могли бы отрицательно влиять на целостность и устойчивость пленки оксида алюминия, которая формируется на поверхности подслоя и способствует сцеплению с керамическим покрытием. Этими активными элементами являются цирконий, гафний, иттрий и лантаниды. Активный элемент или элементы могут быть сплавлены или отдельно связаны с одним или несколькими компонентами металлического подслоя для совместного нанесения при нанесении способом осаждения из паровой фазы состава типа MCrAIY, где металл М представляет собой Ni и/или Со, и/или Fe, посредством электрофореза или алитирования, причем активный элемент или элементы включены в состав карбюризатора.

Для формирования керамического покрытия одну или несколько подложек в виде изделий из суперсплава, снабженных металлическим подслоем термобарьерного покрытия, вводят в камеру осаждения способом электронно-лучевого физического осаждения паров, схематично представленную на фиг.1.

Подложка 10 или каждая подложка (из которых изображена только одна) установлена на вращающейся опоре 12 внутри камеры 14. Камера 14 связана трубопроводом 16 с источником разрежения (не показан).

Расположенный в камере генератор 18 генерирует электронный пучок, направляемый к верхней поверхности мишени, или источника 20. Последний выполнен в виде вертикально расположенного цилиндрического стержня. Верхняя поверхность стержня 20 находится в кювете 22.

Под действием сканирования электронным пучком верхняя часть стержня 20 начинает плавиться, и за счет разрежения в камере формируется облако пара 24. Пар конденсируется на подложке 10, которую приводят во вращение для формирования равномерного слоя. Осаждаемый материал определяется составом стержня 20.

Камера осаждения способом электронно-лучевого физического осаждения паров известна сама по себе, так что ее подробного описания не требуется.

Согласно изобретению на подложке формируют керамический осажденный слой с градиентом состава за счет использования композитного стержня, который по своей длине воспроизводит состав покрытия, подлежащего формированию.

Как было указано выше, наружное керамическое термобарьерное покрытие изготовленной из суперсплава детали газовой турбины обычно формируют из диоксида циркония, предпочтительно диоксида циркония, стабилизированного оксидом иттрия, что улучшает сцепление с металлическим подслоем. Один или несколько других компонентов, как правило, но не обязательно в виде оксидов, могут вводиться на различных уровнях покрытия для придания ему специфических свойств или для усиления его свойств.

Так, теплопроводность покрытия может быть понижена посредством ввода, по меньшей мере, одного компонента, выбранного из группы, содержащей оксиды никеля, кобальта, железа, иттрия, гафния, церия, лантана, тантала, ниобия, скандия, самария, гадолиния, диспрозия и иттербия. Один или несколько компонентов предпочтительно вводят в один или несколько слоев покрытия, за исключением нижнего слоя или слоев, для того чтобы не ухудшать сцепление с металлическим подслоем.

Стойкость покрытия к абразивному износу может быть улучшена посредством ввода оксида алюминия в верхний слой или слои.

Термостойкость покрытия может быть усилена путем добавления в один или несколько слоев, по меньшей мере, одного соединения, выбранного из соединений структуры пирохлора, соединений типа граната (Y3Al5O12) и структуры магнитоплюмбита (LaMgAl11O19).

Предпочтительно покрытие во всех своих слоях остается в основном сформированным из стабилизированного иттрием диоксида циркония. Дополнительный компонент или компоненты предпочтительно присутствуют по мере необходимости в каждом слое покрытия в максимальной концентрации 20 мас.%.

Градиент состава покрытия может быть результатом изменения пропорции одних и тех же компонентов в одном слое по сравнению с другим и/или результатом изменения состава одного слоя по сравнению с другим.

Это изменение одного слоя по сравнению с другим может осуществляться ступенчато (дискретно). Как схематично показано на фиг.2, в этом случае стержень 20 содержит конечное число четко разграниченных различных слоев 20а, 20b, .... Эти слои могут иметь различную толщину.

Стержень 20 может быть изготовлен в виде единого элемента или, как это показано на фиг.3, состоять из нескольких наложенных друг на друга таблеток или дисков 26а, 26b, ... различного состава. Диски могут быть выполнены в виде просто наложенных друг на друга дисков или они могут быть снабжены дополнительными рельефными элементами 27а, 27b, такими как контактные площадки и углубления или выступы и канавки, которые способствуют их сборке и обеспечивают лучшее удержание формы стержня.

В другом варианте осуществления изменение состава стержня может быть непрерывным, как это схематично показано на фиг.4. В этом случае стержень 20 сформован в виде квазибесконечной последовательности слоев.

Независимо от способа выполнения стержень 20 имеет в пределах каждого слоя однородный состав по всему своему поперечному сечению.

Формируемое на подложке покрытие по мере расходования стержня воспроизводит градиент его состава. За счет того, что каждый слой стержня имеет однородный состав, состав ванны, формирующейся на поверхности стержня, однороден и соответствует составу слоя стержня, расположенного на одном уровне. Таким образом обеспечивается возможность точного управления составом каждого слоя формируемого покрытия, причем градиент состава покрытия соответствует градиенту состава стержня.

Стержень или каждый его слой или образующий его диск изготавливают предпочтительно посредством смешивания, прессования и спекания или обжига керамических порошковых материалов.

Согласно первому примеру осуществления, предпочтительному в случае использования стержня, состав которого изменяется ступенчато, керамические порошковые материалы, образующие каждый слой, смешивают отдельно.

Порошковые материалы смешивают в жидкой среде, например в воде или органическом растворителе. В эту керамическую массу может добавляться органическое связующее для облегчения заключительного прессования порошковых материалов. Затем производят сушку этих смесей порошковых материалов, при необходимости с добавлением связующего.

В примере осуществления по фиг.2, когда стержень выполнен в виде единого элемента, составы, приготовленные таким образом для различных слоев, помещают в желаемом порядке в форму, выполненную по форме изготавливаемого стержня.

Как показано на фиг.5, эти составы могут быть помещены в соответствующие вибрационные питатели 30, 32 (представлены только два питателя). Выходы питателей открывают последовательно в желаемом порядке. Порошковые материалы проходят через решето или сито 34 и поступают в форму 36, установленную на вибрационном столе 38. Количество порошковых материалов, отбираемых из каждого питателя, соответствует желаемой толщине соответствующего слоя изготавливаемого стержня.

После ввода различных смесей порошковых материалов в форму производят их уплотнение посредством изостатического холодного прессования. Рабочее давление прессования состава предпочтительно лежит в диапазоне от 5 до 150 МПа. Затем осуществляют спекание или обжиг в печи с повышением температуры до максимального уровня, предпочтительно в пределах от 800 до 1500°С. При этом скорость повышения температуры контролируют таким образом, чтобы обеспечить удаление органических веществ, которые могут присутствовать, без ущерба для связности стержня. Таким образом получают стержень в виде единого элемента с отдельными слоями различного состава и ступенчатым изменением состава.

В примере осуществления по фиг.3 каждый диск изготавливают отдельно путем приготовления смеси соответствующих порошковых материалов, уплотнения посредством изостатического холодного прессования и обжига в условиях, аналогичных описанным выше.

В примере осуществления по фиг.4 приготавливают отдельно различные смеси порошковых материалов. Одна из них содержит стабилизированный диоксид циркония, например стабилизированный иттрием диоксид циркония, а каждая из других смесей содержит тот же самый стабилизированный диоксид циркония, к которому добавлен соответствующий дополнительный компонент, который должен быть введен в один или несколько уровней стержня. Концентрация дополнительного компонента, добавленного к стабилизированному иттрием диоксиду циркония в каждой смеси, соответствует максимальной величине, которая должна иметься в стержне.

Различные смеси вводят в соответствующие вибрационные питатели 40, 42, из которых на фиг.6 показаны два. Расход из каждого питателя регулируется посредством изменения амплитуды передаваемой на него вибрации и с помощью средств 41, 43 регулирования выпускного сечения.

В зависимости от состава, который желают получить на данном уровне стержня, смеси порошковых материалов отбирают из одного питателя или одновременно из нескольких питателей, регулируя подачу.

Отобранные порошковые материалы проходят через решето или сито 44 и направляются смесителем 45 в форму 46, установленную на вибрационном столе 48.

Смеситель 45 обеспечивает гомогенизацию смесей порошковых материалов, при необходимости поступающих из нескольких питателей. Можно использовать ротационный смеситель с лопатками, представленный на чертеже. Могут использоваться также смесители порошковых материалов других типов, например вибрационные смесители.

Может также осуществляться бесступенчатое изменение состава стержня от одного слоя к другому путем последовательного увеличения расхода из одного или нескольких питателей и последовательного снижения расхода из одного или нескольких других питателей.

Пример 1

Стержень из двух различных слоев изготовили с помощью установки по фиг.5.

В первый питатель помещали смесь порошковых материалов, полученную следующим образом:

смешивали 93 г порошка диоксида циркония ZrO2 и 7 г порошка оксида иттрия Y2O3 в виде гранул размером примерно 150 мкм, причем смешивание производили в водной среде с органическим связующим и затем смесь высушивали.

Во второй питатель помещали смесь порошковых материалов, полученную следующим образом:

смешивали 93 г порошка диоксида циркония ZrO2, 7 г порошка оксида иттрия Y2О3 и 5,26 г порошка оксида никеля NiO в виде гранул размером примерно 150 мкм, причем смешивание производили в водной среде с органическим связующим и затем смесь высушивали.

В цилиндрическую форму круглого сечения диаметром 50 мм и высотой 150 мм вводили вначале смесь порошковых материалов из первого питателя до достижения высоты 75 мм, затем заканчивали заполнение формы смесью порошковых материалов из второго питателя.

Помещенные в форму порошковые материалы уплотняли посредством изостатического холодного прессования под давлением 60 МПа, затем подвергали обжигу при температуре 1200°С в течение 60 мин.

Полученный стержень был вынут из формы. В этом состоянии он может использоваться путем расходования, начиная с поверхности, которая содержит только ZrO2+Y2O3, для формирования керамического покрытия, которое содержит внутренний слой из стабилизированного иттрием диоксида циркония, сцепленный с металлическим подслоем термобарьерного покрытия, и наружный слой из стабилизированного иттрием диоксида циркония, модифицированного добавкой NiO, которая снижает теплопроводность и за счет этого способствует установлению более высокого градиента температуры по толщине теплового барьера.

Само собой разумеется, что число отличных друг от друга слоев стержня может быть больше двух, например, при включении одного или нескольких промежуточных слоев, в которые порошок NiO вводится в пропорции от 0 до той концентрации, которая имеется в наружном слое.

Пример 2

Стержень с бесступенчатым изменением состава изготовили с помощью установки по фиг.6. В первый и второй питатели помещали смеси порошковых материалов аналогично примеру 1, а именно: ZrO2 + 7% Y2O3 и ZrO2 + 7% Y2О3 + 5% NiO. Заполнение формы, аналогичной форме по примеру 1, производили следующим образом:

первый питатель был отрегулирован на максимальный расход в течение промежутка времени, достаточного для получения высоты порошковых материалов в форме величиной примерно 50 мм, при этом второй питатель был закрыт;

производили постепенное закрытие первого питателя и постепенное открытие второго питателя для получения непрерывного градиента состава в форме на высоте примерно 60 мм;

полностью открывали второй питатель и закрывали первый питатель до полного заполнения формы.

Уплотнение порошковых материалов в форме производили посредством изостатического холодного прессования под давлением 60 МПа, затем подвергали обжигу при температуре 1230°С в течение 60 мин.

После выемки из формы получили стержень с постепенным изменением состава от слоя, образованного составом ZrO2 + 7% Y2O3, до слоя, образованного составом ZrO2 + 7% Y2О3 + 5% NiO. Стержень может использоваться путем его расходования, начиная с поверхности, которая содержит ZrO2 + 7% Y2О3, для формирования керамического покрытия с градиентом состава, имеющего пониженную теплопроводность в наружной части.

1. Способ формирования на подложке керамического покрытия, имеющего градиент состава, посредством электронно-лучевого физического осаждения паров, включающий установку в заданное положение в камере композитной мишени в виде стержня, сформованного из керамических порошковых материалов и имеющего неоднородный состав в продольном направлении, ввод в камеру, по меньшей мере, одной подложки, на которой должно быть сформировано керамическое покрытие, имеющее градиент состава, и сканирование верхней поверхности стержня электронным пучком для плавления материала стержня на его верхней поверхности и формирования облака пара в камере под пониженным давлением, отличающийся тем, что используют стержень, содержащий множество слоев различного состава, причем внутри каждого слоя состав однороден по всему поперечному сечению стержня и каждый слой содержит диоксид циркония и, по меньшей мере, один оксид, выбранный из группы, содержащей оксиды никеля, кобальта, железа, иттрия, гафния, церия, лантана, тантала, ниобия, скандия, самария, гадолиния, диспрозия, иттербия и алюминия, получают керамическое покрытие, сформированное на подложке посредством постепенного расходования стержня, которое отражает изменение состава стержня.

2. Способ по п.1, отличающийся тем, что используют стержень, состав которого изменяется непрерывным образом от одного слоя к другому.

3. Способ по п.1, отличающийся тем, что используют стержень, состав которого изменяется ступенчато от одного слоя к другому.

4. Способ по п.3, отличающийся тем, что стержень сформирован путем наложения дисков различного состава.

5. Способ по любому из пп.1-4, отличающийся тем, что формируют керамическое покрытие на подложке в виде детали газовой турбины, изготовленной из суперсплава и снабженной металлическим подслоем термобарьерного покрытия.

6. Способ по любому из пп.1-5, отличающийся тем, что используют стержень, по меньшей мере, один слой которого дополнительно содержит соединение, выбранное из соединений типа пирохлора, соединений типа граната и соединений со структурой магнитоплюмбита.

7. Стержень, образованный из нескольких различных слоев для осуществления способа по любому из пп.1-6, характеризующийся тем, что каждый слой имеет однородный состав по всему поперечному сечению стержня и содержит диоксид циркония и, по меньшей мере, один оксид, выбранный из группы, содержащей оксиды никеля, кобальта, железа, иттрия, гафния, церия, лантана, тантала, ниобия, скандия, самария, гадолиния, диспрозия, иттербия и алюминия.

8. Стержень по п.7, отличающийся тем, что, по меньшей мере, один его слой дополнительно содержит соединение, выбранное из соединений типа пирохлора, соединений типа граната и соединений со структурой магнитоплюмбита.

9. Стержень по п.7 или 8, отличающийся тем, что образован из уплотненных порошковых материалов.

10. Стержень по любому из пп.7-9, отличающийся тем, что изготовлен в виде единого элемента с различными наложенными друг на друга слоями.

11. Стержень по любому из пп.7-9, отличающийся тем, что его состав изменяется постепенно в продольном направлении стержня.

12. Стержень по любому из пп.7-9, отличающийся тем, что образован наложением дисков различных составов.