Способ нанесения комплексного покрытия на детали из сплавов на основе никеля

Иллюстрации

Показать всеИзобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано в машиностроительных отраслях. Проводят хромоалитирование в порошковой смеси с последующей термовакуумной обработкой. В процессе термовакуумной обработки формируют структуру β+γ'-фазы с концентрацией алюминия 16-18%. После термовакуумной обработки проводят силицирование деталей в порошковой смеси, содержащей Si, NH4Cl и Al2О3, с последующим отжигом для окончательного формирования покрытия. Получают термостойкое покрытие, являющееся стойким к сульфидной коррозии. 3 ил.

Реферат

Изобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано в машиностроительных отраслях народного хозяйства для защиты лопаток газотурбинных двигателей (ГТД) в морских условиях, а также деталей стационарных газотурбинных установок, использующих топливо с повышенным содержанием серы, от газовой и сульфидной коррозии.

Известны способы нанесения конденсационных, диффузионных покрытий для обеспечения износостойкости лопаток турбин газотурбинных двигателей, работающих в условиях протекания сульфидной коррозии.

Недостатком диффузионных покрытий является их низкая сопротивляемость сульфидной коррозии из-за ограниченного состава вводимых в покрытие элементов. Конденсационные покрытия пористы, имеют низкую адгезию к подложке и обладают недостаточной термической стойкостью.

Наиболее близким техническим решением является способ нанесения комбинированного жаростойкого покрытия на лопатки турбин по патенту РФ на изобретение №2145363, кл. С23С 28/02, опубл. 10.02.2000 г., включающий хромалитирование и вакуум-плазменное напыление, причем хромалитирование проводят в порошковой смеси с последующей термовакуумной обработкой, а вакумм-плазменное напыление проводят после термовакуумной обработки путем нанесения слоя, содержащего алюминий, на входные кромки лопаток с последующим отжигом для окончательного формирования покрытия, имеющего структуру β-фазы на входной кромке с концентрацией алюминия 22,5-24,0% с переходом в β+γ'-фазу на остальных участках лопаток с концентрацией алюминия 16-18%.

Такое покрытие используется для защиты наружной поверхности рабочих лопаток ГТД от высокотемпературного окисления, работающих при температурах (1000-1180)°С. Структура покрытия β-фаза на входной кромке обеспечивает ее жаростойкость, фаза β+γ' на остальных участках лопаток с концентрацией алюминия 16-18% - их термическую стойкость. Недостатком покрытия, получаемого таким способом, является недостаточная стойкость к сульфидной коррозии. Жаростойкое и термически стойкое алюминидное покрытие, представляющее собой систему с большим запасом алюминия и способное к формированию защитного покрытия Al2О3, ускоренно окисляется, что приводит к снижению долговечности и ресурса в процессе эксплуатации при наличии серы и натрия в топливе и в воздухе рабочих лопаток ГТД и газотурбинных установок (ГТУ).

Для устранения этого недостатка необходимо ввести в покрытие химические элементы, повышающие его стойкость к сульфидной коррозии с сохранением термической стойкости покрытия, что является технической задачей заявляемого изобретения.

Сущность изобретения заключается в том, что в способе нанесения комплексного покрытия на детали из стали и сплавов, включающем хромалитирование в порошковой смеси с последующей термовакуумной обработкой для формирования структуры β+γ'-фазы с концентрацией алюминия 16-18%, после термовакуумной обработки проводят силицирование в порошковых смесях с последующим отжигом для окончательного формирования покрытия.

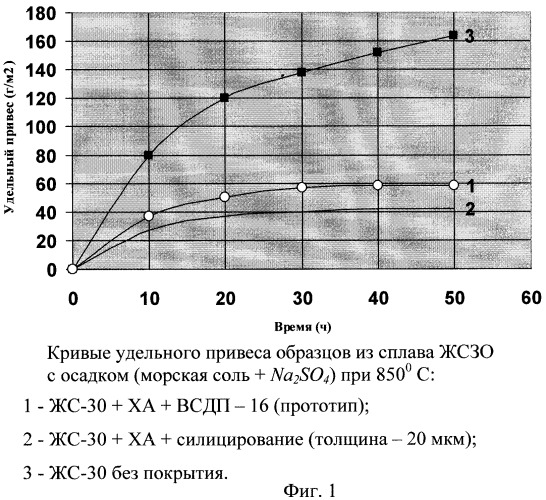

На фиг.1 приведены характеристики удельного привеса образцов из сплава ЖС 30 с осадком (морская соль + Na2SO4) при 850°С; на фиг.2 - микроструктура покрытия β+γ'-фаза; на фиг.3 - микроструктура покрытия β+γ'-фаза и силицирование.

Пример конкретного выполнения. Заявляемый способ нанесения комплексного покрытия реализован следующим образом. Покрытие наносят на лопатку, изготовленную из никелевого сплава. Хромалитирование в вакууме в порошковой смеси вели при температуре процесса, равной 1190°С, продолжительностью 1 ч 30 мин. Толщина получаемого покрытия 60-70 мкм. Порошковая смесь содержит 13% алюминия, 37% хрома, 50% окиси алюминия. Затем лопатки турбины с покрытием подвергались термовакуумной (ТВО) обработке по режиму: закалка при температуре 1240°С продолжительностью 1 ч 45 мин. В процессе ТВО происходит формирование структуры β+γ'-фазы, имеющей повышенную термическую стойкость. Затем в смеси, содержащей 19% Si и 1% NH4Cl, остальное - Al2О3, при температуре 870°С проводили силицирование лопатки на толщину 15-25 мкм.

После силицирования проводили отжиг при 980°С в течение 14 часов для формирования окончательного состава покрытия.

Использование способа нанесения комплексного покрытия наиболее эффективно для защиты от сульфидной коррозии рабочих лопаток турбин газотурбинных двигателей и газотурбинных установок в связи с их высокой стоимостью и решающим влиянием ресурса рабочих лопаток на ресурс ГТД и ГТУ в целом.

Источники информации

Коломыцев П.Т. Газовая коррозия и прочность никелевых сплавов. М.: Металлургия, 1984, 215 с.

Патент РФ на изобретение №2145363, кл. С23С 28/2, опубл. 10.02.2000 г., бюл. №4 (прототип).

Абраимов Н.В., Цивилева Н.П., Норкин П.А. Сравнительная стойкость сплавов и покрытий к сульфидной коррозии в расплаве Na2SO4 + 25% NaCl при температурах 900 и 1000°С. / Защитные покрытия. Научно-методические материалы. М., ВВИА им. Н.Е.Жуковского, 1992 г., с.51-56.

Способ нанесения комплексного покрытия на детали из сплавов на основе никеля, включающий хромоалитирование в порошковой смеси с последующей термовакуумной обработкой, отличающийся тем, что в процессе термовакуумной обработки формируют структуру β+γ'-фазы с концентрацией алюминия 16-18%, после термовакуумной обработки проводят силицирование деталей в порошковой смеси, содержащей Si, NH4Cl и Al2O3, с последующим отжигом для окончательного формирования покрытия.