Способ нанесения покрытия на скользящую поверхность жаропрочного элемента, жаропрочный элемент и электрод для электроразрядной обработки поверхности

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытия на скользящую поверхность жаропрочного элемента, жаропрочному элементу и электроду для электроразрядной обработки поверхности и может быть использовано при изготовлении и ремонте лопаток газовых турбин. Используют электрод из неспеченной прессовки из материала, обладающего смазочными свойствами при высокой температуре, или смеси из жаропрочного твердого материала и материала, обладающего смазочными свойствами при высокой температуре. Покрытие наносят путем генерирования импульсного электрического разряда между электродом и скользящей поверхностью и формируют слой покрытия из материала электрода или продукта реакции материала электрода со скользящей поверхностью с использованием энергии электрического разряда. Жаропрочным твердым материалом является любой из числа cBN, TiC, TiN, TiAlN, TiB2, WC, Cr3С2, SiC, ZrC, VC, B4C, Si3N4, ZrO2 и Al2О3 или их смесь. Материал, обладающий смазочными свойствами при высокой температуре, содержит хром, и/или оксид хрома (Cr2О3), и/или шестибористый нитрид (hBN). В результате получают слой покрытия, обладающий свойствами износостойкости и смазочными свойствами в высокотемпературной среде. 11 н. и 33 з.п. ф-лы, 19 ил., 7 табл.

Реферат

Настоящее изобретение относится к способу нанесения покрытия на скользящую поверхность жаропрочного элемента, жаропрочному элементу и электроду для электроразрядной обработки поверхности.

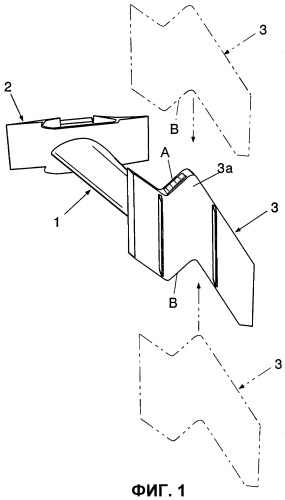

На фиг.1 схематически представлен чертеж бандажированной лопатки турбины в качестве примера жаропрочного элемента, видимого со стороны бандажного участка, а на фиг.2 показан другой вид в перспективе бандажного сегмента.

Бандажированная лопатка турбины образуется лопаточным участком 1, соединительным участком типа «ласточкин хвост» 2 и бандажным участком 3. Лопаточный участок 1 является участком, имеющим сечение в форме лопасти, в котором энергию вращения генерирует рабочий газ. Участок типа «ласточкин хвост» 2 расположен на исходящем конце участка лопатки 1 и прикреплен к диску турбины (не показан) для передачи энергии вращения на диск турбины. Бандажный участок 3 прикреплен к наконечнику лопатки и предназначен для гашения вибрации или уменьшения утечки газа на наконечнике.

Как показано на фиг.1, бандажные участки выполнены таким образом, чтобы они были объединены с одним или несколькими лопаточными участками 1 и собраны так, чтобы тесно контактировать между собой. Поверхность тесного контакта (поверхность сопряжения) в одном случае является, как видно из радиального направления, просто прямой, а в другом случае, как в этом примере, образует посредине уступ. Поверхность с уступом посредине будет далее упоминаться как «Z-образная».

В случае Z-образного бандажного участка бандажные участки, расположенные рядом друг с другом, как показано пунктиром с двумя точками на фиг.1, прилегают друг к другу боковыми поверхностями А, В Z-образного изгиба 3а, чтобы сохранять общее положение. Поэтому Z-образные бандажные участки отличаются большой способностью сохранения положения, не будучи соединены между собой.

Однако лопатка турбины вращается в процессе работы с большой скоростью и не только периодически подвергается деформации и вибрации, но и открыта также воздействию рабочего газа с высокой температурой, проходящего через лопатку турбины. Поэтому существует проблема, заключающаяся в том, что боковые поверхности А, В бандажного участка подвергаются воздействию высокого поверхностного давления при высокой температуре в процессе трения и подвергаются сильному абразивному износу. Следует отметить, что скользящие поверхности А, В не закреплены, и одна поверхность обозначена как А, в то время как поверхность, упирающаяся в эту поверхность, обозначена как В.

Для решения этой проблемы до сих пор на поверхности, расположенные рядом с Z-образным изгибом лопатки турбины и скользящие друг против друга (боковые поверхности А, В, упоминаемые далее как «скользящие поверхности А, В»), способом наплавки или термического напыления наносили твердый жаропрочный/износостойкий металл (например, [Ссылка 1]).

[Ссылка 1]

Японская открытая патентная публикация №2001-152803

Однако при наплавке или термическом напылении скорость формирования слоя высока, но существуют проблемы, заключающиеся в низком уровне прочности/сцепления слоев, точности размеров и обрабатываемости, а также в затруднительности автоматизации. Существуют также проблемы, заключающиеся в необходимости предварительной или последующей обработки и в высоких издержках.

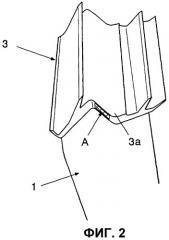

С другой стороны, как показано на фиг.3 и 4, в высокотемпературной секции турбины используется большое количество сборочных участков 5. Как показано на фиг.5, большое количество скользящих поверхностей существует даже в сегменте лопатки статора компрессора. Задняя ступень компрессора имеет во время работы высокую температуру.

Сборочные участки высокотемпературной секции турбины и скользящие поверхности компрессора трутся друг о друга в процессе работы и поэтому быстро изнашиваются и нуждаются в нанесении покрытия из жаропрочного износостойкого материала. Поэтому до сих пор к поверхности, выполненной методом наплавки или термического напыления, крепится твердый материал. То есть перед наплавкой или термическим напылением поверхностный слой детали активизируется путем шлифования или пескоструйной обработки. Затем методом наплавки или термического напыления наносится сплав на основе Стеллита, а после наплавки или термического напыления осуществляется шлифовальная обработка с целью удаления избыточного металла и сохранения размеров. Однако существуют проблемы, связанные с тем, что сборочные участки являются узкими пазами, наплавка или термическое напыление осуществляются с трудностями, а участки из обычных материалов быстро изнашиваются.

С другой стороны, технология нанесения покрытия на поверхность металлического материала путем создания в жидкости электрического разряда с целью придания коррозионного и износостойкого сопротивления уже была заявлена на получение патента и хорошо известна. Сущность этой технологии заключается в следующем. Во-первых, смешивают порошок карбида вольфрама (WC) и Со, прессуют и формуют из него электрод, с использованием электрода осуществляют электрический разряд и материал электрода откладывается на заготовке. Затем осуществляют электроразрядный переплав материала электрода, отложившегося на заготовке, с помощью другого электрода (например, медного электрода, графитового электрода и т.п.), и этот способ позволяет получить более высокую твердость и сцепление. Это «известное» техническое решение будет описано далее.

Сначала будет описано второе «известное» техническое решение (например, см. Ссылку 2). Для выполнения электроразрядной обработки заготовки (исходный материал S50C) в жидкости и для нанесения WC-Co используется не спеченный прессованный электрод из смеси WC-Co (первичная обработка). Затем осуществляется переплав (вторичная обработка) электродом, который не слишком изнашивается, таким как медный электрод. Только при нанесении в ходе первичной обработки слой покрытия обладает твердостью (твердость по Виккерсу) около Hv=1410 и имеет структуру, в которой много пустот. Однако в ходе вторичной обработки, которая является процессом переплава, пустоты устраняются и получается слой покрытия, обладающий улучшенной структурой, имеющей твердость Hv=1750. В соответствии со способом согласно второму «известному» техническому решению получается твердый слой покрытия, обладающий хорошим сцеплением со стальным материалом. Однако трудно сформировать обладающий прочным сцеплением слой покрытия на поверхности спеченного материала, такого как твердый спеченный сплав.

Далее, в соответствии с третьим известным техническим решением, представленным настоящим заявителем, разъясняется, что в качестве электрода используется материал, образующий твердый карбид, такой как Ti, для генерирования электрического разряда между электродом и металлическим материалом, образующим заготовку, а затем на поверхности металла заготовки может быть образован прочный твердый слой покрытия без какого-либо процесса переплава (например, см. Ссылку 3). Это объясняется тем, что материал электрода, отделенный электрическим разрядом, вступает в реакцию с углеродом С, который является элементом диэлектрической жидкости, с образованием карбида титана (TiC). Кроме того, было обнаружено, что при генерировании электрического разряда между металлическим материалом заготовки и неспеченным прессованным электродом из гидрида металла, такого как гидрид титана (TiH2), слой твердого покрытия, обладающий качественным сцеплением, может образоваться быстрее, чем при использовании такого материала как Ti. Далее обнаружено, что при генерировании электрического разряда между металлическим материалом заготовки и не спеченным прессованным электродом, полученным путем смешивания гидрида типа TiH2 с другим металлом или керамикой, может быть быстро образован слой твердого покрытия, обладающий различными характеристиками, такими как твердость и износостойкость.

Кроме того, в соответствии с четвертым известным техническим решением обнаружено, что электрод для обработки поверхности, обладающий высокой прочностью, может быть изготовлен путем предварительного спекания (например, см. Ссылку 4). В качестве одного из примеров четвертого известного технического решения будет описано изготовление электрода для электроразрядной обработки поверхности, составленного из смеси порошков WC и Со. Для не спеченной прессовки, полученной путем смешивания, прессования и формовки порошков WC и Со, порошки WC и Со можно просто смешивать, прессовать и формовать. Однако при прессовании/формовке порошков после подмешивания парафина пригодность не спеченной прессовки к формовке предпочтительно улучшается. Парафин, однако, является изолирующим материалом. Следовательно, если в электроде остается большое количество парафина, электрическое сопротивление электрода возрастает, и поэтому электроразрядные характеристики ухудшаются. Поэтому необходимо удалить парафин. Когда неспеченный прессованный электрод загружают и нагревают в вакуумной печи, парафин может быть удален. В то время, когда температура нагрева слишком низкая, парафин не может быть удален. В то время, когда температура слишком высокая, парафин превращается в сажу, и чистота электрода ухудшается. Поэтому температура нагрева должна быть на уровне не ниже температуры плавления парафина и не выше температуры разложения парафина и превращения его в сажу. Далее неспеченная прессовка нагревается в вакуумной печи высокочастотной катушкой и обжигается до такой степени, что ее прочность допускает механическую обработку, так что прессовка не подвергается избыточному упрочнению, но демонстрирует прочность на уровне мела. Однако участок контакта между карбидами обжигают при сравнительно низкой температуре спекания, так что это соединение является развитым, однако до реального спекания достигается слабое соединение. Известно, что при обработке поверхности электрическим разрядом с использованием этого электрода может быть выполнено плотное и однородное покрытие.

Далее в соответствии с пятым известным техническим решением отчасти можно отметить, что слою покрытия могут придаваться различные функции путем регулирования состава материалов, которые должны смешиваться в качестве материалов электрода (например, см. Ссылку 5). В этом пятом известном техническом решении показано, что слою покрытия могут придаваться смазочные свойства за счет подмешивания материала, показывающего смазочные свойства в электроде.

Кроме того, в способе, описанном в шестом известном техническом решении, заготовка используется в качестве катода, а из любых материалов, таких как W или WC, сплав на основе Стеллита, TiB2 (борид титана) и Cr3С2 (карбид хрома), выполняется электрод в форме стержня для обеспечения электроразрядной обработки, и на поверхность заготовки наносится фиксирующий слой из таких материалов, как W или WC, сплав на основе Стеллита, TiB2 и Cr3С2. Затем на поверхность фиксирующего слоя способом термического напыления наносят W или WC, Cr3С2, Со, Cr, Al, Y и т.п., после чего поверхность подвергается плазменной обработке для получения износостойкости (например, см. Ссылку 6).

Далее в седьмом известном техническом решении описан электрод для электроразрядной обработки, выполненный из Cr3С2 и подобного ему материала для уменьшения износа электрода (например, см. Ссылку 7). В способе, описанном для восьмого известного технического решения, такие материалы, как WC, ТаС, TiC, cBN (объемный нитрид бора) и алмаз используются в качестве материала электрода для нанесения на заготовку материала электрода, расплавленного электрическим разрядом в атмосфере, и образования слоя покрытия (например, см. Ссылку 8). Кроме того, девятое известное техническое решение относится к технологии электроразрядной обработки поверхности, и к электроду для электроразрядной обработки поверхности добавляются смазочные материалы, такие как BN, для придания слою покрытия смазочной функции (например, см. Ссылку 9).

[Ссылка 2]

Японская открытая патентная публикация №5-148615 (стр.3-5)

[Ссылка 3]

Японская открытая патентная публикация №9-192937 (стр.9)

[Ссылка 4]

WO 99/58744 (стр.18-20)

[Ссылка 5]

WO 00/29157 (стр.6-7)

[Ссылка 6]

Японская открытая патентная публикация №8-81756 (стр.2-3)

[Ссылка 7]

Японская открытая патентная публикация №3-66520 (стр.2)

[Ссылка 8]

Японская открытая патентная публикация №8-53777 (стр.3)

[Ссылка 9]

Японская открытая патентная публикация №2001-279465 (стр.4-5)

Однако в некоторых видах электроразрядной обработки поверхности, раскрытых в описанных выше технических решениях (со второго по девятое), смазочные материалы добавляются для формирования функционального слоя покрытия, однако в большинстве этих технических решений внимание сосредотачивается на износостойкости при комнатной температуре, и поэтому на поверхности материала, предназначенного для обработки, образуется слой покрытия из твердого материала, такого как TiC.

С другой стороны, в последние годы наблюдалась большая потребность в слое покрытия, обладающего свойствами износостойкости в высокотемпературной среде или смазочными свойствами. На фиг.6 схематически показана лопатка турбины авиационного двигателя газовой турбины. В этом авиационном газотурбинном двигателе, как показано на этой фигуре, множество лопаток 201 турбины контактируют между собой и закреплены, и предназначены для вращения вокруг оси. Когда лопатки 201 турбины вращаются во время работы авиационного газотурбинного двигателя, контактный участок А вдоль показанных лопаток 201 турбины сильно трется и соударяется в условиях высокотемпературной среды. В качестве наиболее близкого аналога заявленных изобретений, представленных в приведенных пунктах 1-21, может быть принят известный способ нанесения покрытия на поверхность жаропрочного элемента по RU 2106429 C1, С23С 14/06, 10/03/1998; в качестве наиболее близкого аналога заявленных изобретений, представленных в приведенных пунктах 22-39 может быть принят известный из RU 2078148 C16С 23С 14/06, 27.04.1997 жаропрочный элемент со скользящей поверхностью и компонент газовой турбины; в качестве наиболее близкого аналога заявленных изобретений, представленных в приведенных пунктах 40-44 может быть принят известный из JP 11320272 A, С23С 26/00, 24.11.1999 для электроразрядной обработки, выполненный из неспеченной прессовки.

Существует проблема, заключающаяся в том, что износостойкое покрытие, применяемое в описанных выше известных технических решениях, снижает твердость или окисляется в высокотемпературной среде (700°С или выше), в которой используются лопатки турбины, и поэтому эффект износостойкости проявляется слабо. Более того, слой покрытия, которому согласно четвертому и восьмому известным техническим решениям приданы смазочные свойства, основан на предположении использования при комнатной температуре. Смазочные свойства при комнатной температуре сильно отличаются по своему проявлению и механизму от тех же свойств в высокотемпературной среде с температурой, превышающей 700°С, применяемой в авиационном газотурбинном двигателе. Проблема, связанная с такими известными техническими решениями, заключается в том, что в них не рассматриваются смазочные свойства в высокотемпературной среде.

Настоящее изобретение разработано для решения описанных выше проблем. То есть первой задачей настоящего изобретения является создание способа нанесения покрытия на скользящую поверхность жаропрочного элемента, а также жаропрочного элемента, который мало изнашивается даже при скользящем движении при высоком поверхностном давлении при высокой температуре, в котором улучшаются сцепление слоев, точность размеров и обрабатываемость, а также возможна автоматизация процесса.

Кроме того, второй задачей настоящего изобретения является создание электрода для электроразрядной обработки поверхности, с помощью которого на заготовку способом электроразрядной обработки поверхности наносится слой покрытия, обладающий износостойкостью и смазочными свойствами даже в высокотемпературной среде.

Для достижения поставленных задач согласно настоящему изобретению предлагается способ нанесения покрытия на скользящую поверхность жаропрочного элемента, включающий использование электрода из неспеченной прессовки из материала, обладающего смазочными свойствами при высокой температуре, или смеси из жаропрочного твердого материала и материала, обладающего смазочными свойствами при высокой температуре, генерирование импульсного электрического разряда между электродом и скользящей поверхностью и формирование слоя покрытия из материала электрода или продукта реакции материала электрода со скользящей поверхностью с использованием энергии электрического разряда.

Выполнение термообработки осуществляется после выполнения электроразрядной обработки поверхности материалом, обладающим смазочными свойствами при высокой температуре.

Материал, обладающий смазочными свойствами при высокой температуре, содержит хром, и/или оксид хрома (Cr2О3), и/или hBN, предпочтительно 10% или более хрома, и не содержит 20% или более никеля.

Жаропрочным твердым материалом является любой из числа cBN, TiC, TiN, TiAlN, TiB2, WC, Cr3С2, SiC, ZrC, VC, B4C, Si3N4, ZrO2 и Al2О3 или их смесь.

Далее согласно настоящему изобретению предлагается способ нанесения покрытия на поверхности скольжения жаропрочного элемента, включающий электроразрядную обработку скользящей поверхности А, контактирующей с другим элементом в высокотемпературной среде, жаропрочным твердым материалом или материалом, обладающим смазочными свойствами при высокой температуре, или смесью упомянутых материалов, путем генерирования импульсного электрического разряда между упомянутым электродом жаропрочным элементом в жидком или газообразном диэлектрике, так что материал электрода или продукт реакции материала электрода со скользящей поверхностью образует слой покрытия на упомянутой поверхности, и выполнение на скользящей поверхности В, которая упирается в скользящую поверхность А, наплавки, или термического напыления, или электроразрядной обработки поверхности материалом, обладающим смазочными свойствами при высокой температуре.

Согласно настоящему изобретению предлагается способ нанесения покрытия на поверхности скольжения жаропрочного элемента, включающий электроразрядную обработку скользящей поверхности А, контактирующей с другим элементом в высокотемпературной среде, материалом, обладающим смазочными свойствами при высокой температуре, или смесью жаропрочного твердого материала, обладающего смазочными свойствами при высокой температуре, и выполнение на скользящей поверхности В, которая упирается в скользящую поверхность А, наплавки, или термического напыления, или электроразрядной обработки поверхности жаропрочным твердым материалом или материалом, обладающим смазочными свойствами при высокой температуре, или смесью упомянутых материалов.

Кроме того, согласно настоящему изобретению предлагается способ нанесения покрытия на скользящую поверхность жаропрочного элемента, включающий выполнение на скользящей поверхности, которая контактирует с другим элементом в высокотемпературной среде, электроразрядной обработки поверхности пористым материалом, обладающим смазочными свойствами при высокой температуре, и заполнение пор твердым смазочным материалом.

Предпочтительно способ также включает смешивание твердого смазочного материала с летучим растворителем для заполнения пор твердым смазочным материалом путем нанесения материала щеткой или смешивание твердого смазочного материала с мягким каучуком для заполнения пор втиранием.

Предпочтительно твердым смазочным материалом является оксид хрома (Cr2О3) или смесь оксида хрома (Cr2О3) и кремния (Si).

Далее согласно настоящему изобретению предлагается жаропрочный элемент со скользящей поверхностью, контактирующей с другим элементом в высокотемпературной среде, при этом он имеет слой покрытия из материала электрода для электроразрядной обработки поверхности, или продукта реакции материала электрода со скользящей поверхностью, полученного путем электроразрядной обработки поверхности с использованием электрода из неспеченной прессовки из жаропрочного твердого материала, или материала, обладающего смазочными свойствами при высокой температуре, или смеси упомянутых материалов, и генерирования импульсного электрического разряда между электродом и скользящей поверхностью.

Жаропрочный элемент согласно изобретению предпочтительно термически обработан с получением прочности на растяжение скользящей поверхности 40 МПа или больше после выполнения электроразрядной обработки его поверхности материалом, обладающим смазочными свойствами при высокой температуре.

Согласно настоящему изобретению предлагается жаропрочный элемент с одной скользящей поверхностью, подвергнутой электроразрядной обработке жаропрочным твердым материалом, или материалом, обладающим смазочными свойствами при высокой температуре, или смесью упомянутых материалов, и контактирующей с другой скользящей поверхностью на другом элементе в условиях высокотемпературной среды, на которую направлен, или термически напылен, или нанесен электроразрядной обработкой материал, обладающий смазочными свойствами при высокой температуре.

Кроме того, согласно настоящему изобретению предлагается жаропрочный элемент с одной скользящей поверхностью, на которую нанесено покрытие из жаропрочного твердого материала, или материала, обладающего смазочными свойствами при высокой температуре, или смеси упомянутых материалов и которая контактирует с другой скользящей поверхностью на другом элементе в условиях высокотемпературной среды, подвергнутой электроразрядной обработке жаропрочным твердым материалом, или материалом, обладающим смазочными свойствами при высокой температуре, или смесью упомянутых материалов.

Согласно настоящему изобретению предлагается жаропрочный элемент со скользящей поверхностью, контактирующей с другим элементом в высокотемпературной среде и подвергнутой электроразрядной обработке пористым материалом, обладающим смазочными свойствами при высокой температуре, с последующим заполнением пор твердым смазочным материалом.

Далее согласно настоящему изобретению предлагается компонент газовой турбины или компонент осевого компрессора, содержащий жаропрочный элемент по любому из п.п.22-38, и который является лопаткой ротора турбины, сегментом лопатки статора, сегментом лопатки статора компрессора, камерой сгорания газовой турбины, или стационарным компонентом турбины, или камерой догорания.

Согласно способу и жаропрочному элементу по изобретению, когда скользящие поверхности А, В подвергаются электроразрядной обработке поверхности жаропрочным твердым материалом, может быть повышена твердость скользящих поверхностей А, В при высокой температуре. Когда скользящие поверхности А, В подвергаются электроразрядной обработке поверхности материалом, обладающим смазочными свойствами при высокой температуре, могут быть улучшены смазочные свойства скользящих поверхностей А, В при высокой температуре. Кроме того, когда при электроразрядной обработке поверхности используются и жаропрочный материал, и материал, обладающий смазочными свойствами при высокой температуре, могут быть одновременно повышены твердость при высокой температуре и смазочные свойства при высокой температуре.

Кроме того, когда при электроразрядной обработке поверхности используют пористый материал, обладающий смазочными свойствами при высокой температуре, а поры заполняются твердым смазочным материалом, стабильные смазочные свойства могут быть получены, начиная от низкой температуры 700°С или ниже и до высокой температуры 700°С или больше. Материал не начинает демонстрировать смазочные свойства за счет окисления при высокой температуре, но содержащийся материал сам обладает смазочными свойствами. Поэтому материал обладает смазочными свойствами даже при температуре 700°С или ниже и с трудом поддается износу.

Кроме того, после того как материал, обладающий смазочными свойствами при высокой температуре, используется при электроразрядной обработке поверхности для формирования слоя покрытия на скользящей поверхности, этот материал подвергается термообработке, пористая структура может быть уплотнена и упрочнена, а внутренняя прочность покрытия может быть улучшена в толстом покрытии. Кроме того, при электроразрядной обработке поверхности наблюдается тенденция к образованию аморфной структуры металла, однако эта структура кристаллизуется и стабилизируется путем термообработки и может быть предупреждено изменение размеров в процессе работы.

Наряду с этим при электроразрядной обработке поверхности слой покрытия обладает таким же сцеплением, как при наплавке, точность размеров и качество остаются стабильными, пригодность к механической обработке - высокой, а издержки - заметно ниже, чем при наплавке или термическом напылении. Поэтому издержки производства могут быть значительно снижены.

Более того, электроразрядная обработка поверхности может быть легко применена на узких участках типа пазов, таких как сборочный участок, только за счет изменения формы электрода, и легко может быть образован сплошной жаропрочный/износостойкий слой покрытия.

Согласно предпочтительному варианту настоящего изобретения жаропрочным твердым материалом является любой из числа cBN, TiC, TiN, TiAlN, TiB2, WC, Cr3С2, SiC, ZrC, VC, B4C, Si3N4, ZrO2 и Al2О3 или их смесь.

Поскольку эти жаропрочные твердые материалы обладают очень большой твердостью по Виккерсу при комнатной температуре, как описано ниже, и сохраняют большую твердость даже при высокой температуре, твердость при высокой температуре скользящих поверхностей А, В жаропрочного элемента может быть значительно улучшена.

Хром при высокой температуре окисляется, образуя оксид, и обеспечивает наличие смазочных свойств. Поэтому содержащий хром слой покрытия образуется на скользящих поверхностях А, В жаропрочного элемента с целью улучшения смазочных свойств при высокой температуре, и в равной степени или более может быть улучшена по сравнению с родственным техническим решением износостойкость. При высоком содержании никеля сдерживается окисление хрома при высокой температуре.

Как показано на фиг.7, 8, при содержании хрома 10% или меньше наблюдается незначительное содержание оксида хрома, и коэффициент трения велик. При содержании никеля 20% или больше оксид хрома образуется с трудом, и коэффициент трения велик. Поскольку оксид хрома и hBN сами обладают смазывающими свойствами, смазывающие свойства наблюдаются даже при низкой температуре.

Твердый смазывающий материал, которым заполняются поры пористого слоя покрытия, предпочтительно является материалом из оксида хрома или смеси порошкообразных оксида хрома и кремния. Вместо того, чтобы окисляться для приобретения смазочных свойств при высокой температуре, содержащийся материал сам обладает смазочными свойствами. Поэтому материал имеет смазочные свойства при температуре 700°С или ниже и с трудом поддается износу.

Для уплотнения и упрочнения пористой структуры путем термообработки материал могут нагревать до 1000°С в течение десяти минут или больше. Соответственно может быть получена прочность на растяжение порядка 100 МПа или больше, и может быть предотвращено отслаивание в пористом слое.

Кроме того, для достижения поставленных задач согласно настоящему изобретению предлагается электрод для электроразрядной обработки поверхности заготовки путем генерирования импульсного электрического разряда между электродом и заготовкой в жидком или газообразном диэлектрике для получения слоя покрытия на поверхности заготовки под воздействием энергии электрического разряда из материала электрода или продукта реакции материала электрода под воздействием энергии электрического разряда, при этом он выполнен из неспеченной прессовки из смеси тонкого порошка жаропрочного твердого материала, обладающего твердостью при высокой температуре, и тонкого порошка жаропрочного смазочного материала, который окисляется при высокой температуре, приобретая смазочные свойства.

Соответственно, электрод для электроразрядной обработки поверхности, выполненный из смеси жаропрочного твердого материала, обладающего большой твердостью при высокой температуре, и жаропрочного смазочного материала, обладающего смазочными свойствами при высокой температуре, используется для образования на поверхности заготовки способом электроразрядной обработки поверхности слоя покрытия, который с трудом поддается износу даже в высокотемпературной среде при температуре 700°С или выше.

Далее согласно настоящему изобретению предлагается электрод для электроразрядной обработки поверхности заготовки для получения слоя покрытия на ее поверхности путем генерирования импульсного электрического разряда между электродом и заготовкой в жидком или газообразном диэлектрике из материала электрода или продукта реакции материала электрода под воздействием энергии электрического разряда, при этом он выполнен из жаропрочного смазочного материала, который окисляется при высокой температуре, приобретая смазочные свойства.

Жаропрочный смазочный материал, который окисляется при высокой температуре для получения смазочных свойств, содержит хром.

Соответственно, слой покрытия, который имеет смазочные свойства в высокотемпературной среде с температурой 700°С или выше и который с трудом поддается износу, образуется на поверхности заготовки, образованной способом электроразрядной обработки поверхности с использованием электрода для электроразрядной обработки поверхности, выполненного из жаропрочного смазочного материала, обладающего смазочными свойствами при высокой температуре. Более того, слой покрытия, который обладает смазочными свойствами даже в низкотемпературной среде при температуре 700°С или ниже и который с трудом поддается износу, образуется на поверхности заготовки, образованной способом электроразрядной обработки поверхности с использованием электрода для электроразрядной обработки поверхности, включающего сам твердый смазочный материал.

Более того, когда твердый смазочный материал заполняет поры пористого слоя покрытия заготовки, образованного способом электроразрядной обработки поверхности с использованием электрода для электроразрядной обработки поверхности, выполненного из жаропрочного материала, обладающего смазочными свойствами при высокой температуре, образуется слой покрытия, имеющий смазочные свойства, который с трудом поддается износу даже в низкотемпературной среде при температуре 700°С или ниже.

Другие задачи и преимущества настоящего изобретения станут очевидными из следующего описания со ссылкой на прилагаемые чертежи.

На фиг.1 схематически изображена бандажированная лопатка турбины, видимая со стороны бандажа;

на фиг.2 изображен вид в перспективе бандажного участка;

на фиг.3 схематически изображен сборочный участок высокотемпературной секции турбины;

на фиг.4 схематически изображен сборочный участок форсунки турбины;

на фиг.5 схематически изображен сборочный участок лопатки статора компрессора;

на фиг.6 изображена схема, показывающая часть авиационного газотурбинного двигателя;

на фиг.7 изображена диаграмма, показывающая изменение коэффициента трения при высокой температуре в зависимости от содержания Cr;

на фиг.8 изображена диаграмма, показывающая повышение трения при высокой температуре в зависимости от содержания Ni;

на фиг.9 схематически изображена электроразрядная обработка поверхности согласно настоящему изобретению;

на фиг.10 изображена диаграмма, показывающая сравнение величины износа сплава на основе Ni со сплавом на основе Со;

на фиг.11 изображено сравнение твердости по Виккерсу при высокой температуре;

на фиг.12 изображена сравнительная диаграмма величины окисления при высокой температуре;

на фиг.13 изображена сравнительная диаграмма интенсивности рентгеновского излучения оксида хрома при высокой температуре;

на фиг.14А и 14В показаны результаты рентгенографического анализа;

на фиг.15 изображена диаграмма, показывающая низкий коэффициент трения Cr2О3 при высокой температуре;

на фиг.16 изображена схема, показывающая твердый смазочный материал, поступающий в поры пористой структуры;

на фиг.17 изображена блок-схема, показывающая процедуру приготовления электрода для электроразрядной обработки поверхности согласно настоящему изобретению;

на фиг.18 изображена схема, показывающая разрез формовочного блока для приготовления электрода для электроразрядной обработки поверхности; и

на фиг.19 изображена схема, показывающая строение устройства для выполнения электроразрядной обработки поверхности.

Предпочтительные варианты осуществления настоящего изобретения будут описаны далее со ссылкой на чертежи. Следует отметить, что элементы, общие для соответствующих чертежей, обозначены одинаковыми цифровыми позициями, а дублирующие описания опущены.

Согласно способу нанесения покрытия на скользящие поверхности жаропрочного элемента по изобретению одну или обе скользящие поверхности А, В жаропрочного элемента подвергают электроразрядной обработке поверхности одним из числа жаропрочного твердого материала (4) и материала (6), обладающего смазочными свойствами при высокой температуре, или ими обоими, но наиболее предпочтительной является электроразрядная обработка поверхности обеих скользящих поверхностей А, В жаропрочного элемента и жаропрочным твердым материалом (4), и материалом (6), обладающим смазочными свойствами при высокой температуре, вместе.

На фиг.9 схематически показана электроразрядная обработка поверхности согласно настоящему изобретению. Технология электроразрядной обработки поверхности описана, например, в японской открытой патентной публикации №7-197275 «Способ обработки поверхности металлического материала путем электрического разряда в жидкости». При улучшении мер предотвращения окисления и чувствительности электропроводной/изолирующей сервосистемы этот способ может также применяться и в газе.

На фиг.9 цифровой позицией 8 обозначен электроразрядный электрод, позицией 9 - диэлектрическая жидкость, позицией 10 - бак для обработки, позицией 11 - элемент крепления и позицией 12 - источник питания. На фиг.9 жаропрочный элемент закреплен в элементе крепления 11, а электрод 8 для электрического разряда расположен против этого элемента рядом со скользящей поверхностью А (или В) жаропрочного элемента. Диэлектрическую жидкость 9 заливают до такой высоты, что в нее оказываются погружены по меньшей мере скользящая поверхность А (или В) и часть электроразрядного электрода 8. В этом положении источник питания 12 генерирует электрический разряд между электроразрядным электродом 8 и скользящей поверхностью А (или В), и покрытие наносится только на скользящую поверхность А (или В) жаропрочного элемента.

Следует отметить, что даже при узком участке с формой паза, подобной сборочному участку на фиг.3, только скользящую поверхность А (или В) можно покрыть аналогичным образом только за счет придания электроразрядному электроду 8 формы, совместимой с формой паза.

В процессе электроразрядной обработки поверхности, когда на жаропрочный элемент и электроразрядный электрод, погруженный в жидкий или газообразный диэлектрик, такой как газообразный аргон или азот, подают напряжение, между расположенными напротив друг друга поверхностями генерируется импульсный электрический разряд. Поверхность электроразрядного электрода 8 отслаивается и плавится под воздействием электрического разряда, расплавленный материал наносится на скользящую поверхность А (или В) бандажного учас