Вращающийся элемент и способ нанесения покрытия на него

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытия на элемент вращения, способу изготовления элемента вращения и конструкции элемента вращения и может найти использование в машиностроении при изготовлении турбин. С помощью источника питания генерируют импульсный разряд между верхними кромками элемента вращения, такого как лопатка, и разрядным электродом в жидком или газообразном диэлектрике. Электрод выполнен из неспеченной прессовки, включающей твердый материал, такой как cBN. В результате получают абразивное покрытие из твердого материала без предварительной или последующей обработки, обладающее высокими прочностными свойствами. 5 н. и 28 з.п. ф-лы, 13 ил., 2 табл.

Реферат

Предпосылки к созданию изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к вращающемуся элементу, такому как лопатка или лабиринтное уплотнение, предназначенные для использования в газовой турбине, паровой турбине, компрессоре и т.п., и к способу нанесения покрытия на вращающийся элемент. Более конкретно оно относится к вращающемуся элементу, на части которого образуется покровная пленка, включающая твердый материал, а также к способу нанесения покрытия на вращающийся элемент.

Описание известных технических решений

Для вращающегося элемента, такого как лопатка или лабиринтное уплотнение, зазор между вращающейся деталью и неподвижной деталью, такой как зазор для удаления стружки между лопаткой и кожухом или бандажом, или зазор в уплотнении между лабиринтным уплотнением и ячеистым уплотнением, должен поддерживаться или быть задан на уровне, требуемом для работы газовой турбины. Когда из-за опасений контакта зазор делают слишком большим, эффективность работы газовой турбины снижается. С другой стороны, когда зазор делают слишком малым, верхняя кромка вращающегося элемента ломается и вызывает проблемы с работой газовой турбины.

Поэтому, принимая во внимание контакт с элементами (кожух, бандаж, ячеистое уплотнение и т.п.), окружающими вращающийся элемент, на верхнюю кромку лопатки или лабиринтное уплотнение наносят абразивное покрытие из относительно твердого материала, предназначенное для отделения материала с контактной поверхности окружающего элемента. Окружающий элемент покрывают истираемым покрытием из материала, который относительно легко отделяется. Соответственно зазор для удаления стружки или зазор в уплотнении сводят к минимуму, когда сторона окружающего элемента отделяется верхней кромкой вращающегося элемента за счет преимущества твердости покрытия во время приведения в действие газовой турбины.

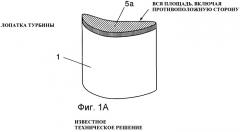

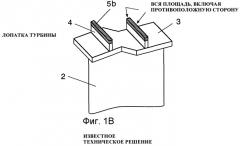

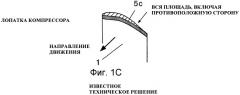

Здесь на фиг.1А показан перспективный вид обычной лопатки турбины, на фиг.1В - перспективный вид лопатки турбины со строгающим бандажом и на фиг.1С показан перспективный вид лопатки компрессора. Следует отметить, что на этих фигурах опущены платформа или соединение типа «ласточкин хвост» на диске турбины. На лопатке 1 турбины, показанной на фиг.1А, вся поверхность верхней кромки лопатки покрыта абразивным покрытием 5а. На лопатке 2 турбины со скребущим бандажом, показанной на фиг.1 В, все поверхности верхних кромок скребущих ребер 4, расположенных на скребущем бандаже 3 (т.е. верхних кромок лопатки турбины), покрыты абразивным покрытием 5b. Кроме того, в случае лопатки 1 компрессора, показанной на фиг.1С, абразивное покрытие 5 с наносится по области верхней кромки лопатки (включая обратную сторону фигуры).

Кроме того, на фиг.2 приведено изображение в разрезе, показывающее один из примеров верхней кромки лабиринтного уплотнения. Лабиринтное уплотнение расположено в зазоре между вращающейся деталью и неподвижной деталью с целью предотвращения утечки воздуха или рабочего газа и является уплотнительной конструкцией, которую часто применяют в газовой турбине и компрессоре. В общем, кольцевое лабиринтное уплотнение 6, включающее вогнутый/выпуклый участок, расположено со стороны вращающейся детали, а ячеистое уплотнение (не показано), включающее легко отделяющуюся структуру, расположено со стороны неподвижной детали. На фиг.2 показан вид в разрезе, выполненном в плоскости, включающей центральную ось лабиринтного уплотнения 6 и абразивное покрытие 5d нанесено на верхнюю кромку выпуклого участка лабиринтного уплотнения 6.

До сих пор эти абразивные покрытия наносили такими способами как наплавка, термическое напыление и плакирование (напр., см. Ссылки 1 и 2). При нанесении покрытия способом наплавки для покрытия выбранных участков, таких как верхняя кромка лопатки турбины или лабиринтного уплотнения, используют сварочный электрод или порошковое тело. При нанесении покрытия способом термического распыления термическому распылению подвергают цирконий, коэффициент теплового расширения которого мало отличается от такого же коэффициента основного материала и который обладает относительно большой твердостью (твердость по Виккерсу 1300 HV). При нанесении покрытия способом плакирования абразивные зерна (с твердостью по Виккерсу 4500 HV) объемного нитрида бора (cBN), обладающие большой твердостью, крепятся под воздействием электрических сил посредством плакирования никелем.

Следует отметить, что в Ссылках 3, 4 описаны другие известные технические решения, родственные настоящему изобретению.

[Ссылка 1]

Японская открытая патентная публикация №11-286768

[Ссылка 2]

Японская открытая патентная публикация №2000-345809

[Ссылка 3]

Японская открытая патентная публикация №7-301103

[Ссылка 4]

Японская открытая патентная публикация №8-319804

Однако в описанных выше способах участок, на который не должно наноситься покрытие, подвергают маскированию, чтобы прочно прикрепить абразивное покрытие; поверхность, предназначенную для нанесения покрытия, требуется подвергать струйной очистке с целью улучшения сцепления, и существуют проблемы, связанные с большим количеством операций предварительной обработки при больших издержках. При любом обычном способе термического напыления или плакирования существуют проблемы, связанные с плохим сцеплением покрытия, отслаиванием, возникающим при запуске и вызывающим нарушения в работе двигателя, и, кроме того, не поддерживается на подходящем уровне зазор для удаления стружки и зазор между уплотнениями. Более того, существует проблема, заключающаяся в том, что при наплавке покрытия можно наносить в качестве покрытия только металл с гораздо более низкой твердостью по сравнению с керамикой, и поэтому абразивные свойства (способность отделения материала, предназначенного для истирания) хуже. Кроме того, существует проблема, связанная с отклонениями уровня качества в зависимости от опыта оператора, и легко происходит растрескивание наплавки, связанное с низкой теплопроводностью и слабым относительным удлинением материала. Кроме того, существует проблема, заключающаяся в том, что после наплавки может потребоваться такая дополнительная обработка как шлифовка, с целью получения требующихся размеров, и требуется множество забот.

Кроме того, согласно Ссылкам 3 и 4 в способе нанесения покрытия создают разряд между вращающимся элементом и электродом при первом условии разряда, так что электрод расходуется, и электрод формируют в соответствии с формой участка, формирующего покровную пленку. После этого при втором условии разряда покровную пленку формируют путем разряда между электродом и вторым вращающимся элементом. Затем, даже если электрод предварительно не подвергают обработке с приданием ему формы продукта, участок предмета, на который наносится покрытие, может быть покрыт должным образом. При первом условии разряда для расходования электрода электроду придают отрицательную полярность, длительность импульса устанавливают на уровне 1 мкс или меньше, а силу тока устанавливают на уровне 10 А или меньше. При втором условии разряда, предназначенном для формирования покровной пленки, электроду придают отрицательную полярность, длительность импульса устанавливают на уровне от 2 до 10 мкс, а силу тока устанавливают на уровне от 5 до 20 А.

Кроме того, при обычном абразивном покрытии, поскольку покрытием снабжена вся площадь верхней кромки лопатки, существует проблема, связанная с широким диапазоном покрытия и низким выходом годной продукции.

Далее, до сих пор нанесение покрытия выполняли путем плакирования или термического напыления. Поэтому при производстве (изготовлении) лабиринтного уплотнения перед нанесением покрытия требуется выполнение операций предварительной обработки, таких как струйная очистка и крепление маскирующей ленты, а также требуется выполнение операций последующей обработки, таких как процесс удаления маскирующей ленты после нанесения покрытия. Поэтому возрастает длительность времени, необходимого для производства (изготовления) лабиринтного уплотнения, и трудно увеличить выпуск лабиринтных уплотнений.

Кроме того, по той же причине абразивное покрытие не может быть прочно прикреплено к верхней кромке ребра уплотнения. Поэтому возникает проблема, связанная с тем, что абразивное покрытие легко отслаивается от верхней кромки ребра уплотнения, а уровень качества лабиринтного уплотнения нестабилен.

Сущность изобретения

Настоящее изобретение разработано для решения описанных выше различных проблем. То есть первой задачей настоящего изобретения является обеспечение вращающегося элемента, который не требует никакой предварительной или последующей обработки и который обладает хорошим сцеплением и снабжен точным и абразивным покрытием из относительно твердого материала (далее ради удобства упоминается в настоящем описании как твердый материал) по сравнению с материалом расположенного напротив элемента, который соприкасается с вращающимся элементом во время вращения, а также способ нанесения покрытия на вращающийся элемент.

Кроме того, первой задачей является также создание способа образования долговечного покрытия в испытаниях на многоцикловую усталость (HCF) или малоцикловую усталость (LCF) в элементе с абразивным покрытием.

Далее, второй задачей настоящего изобретения является обеспечение вращающегося элемента, на котором участок с покрытием из твердого материала может быть оптимизирован для улучшения производительности и способа нанесения покрытия на вращающийся элемент.

Кроме того, третьей задачей настоящего изобретения является обеспечение вращающегося элемента, в котором уменьшается длительность периода, требующегося для производства лабиринтного уплотнения, и производительность при выпуске лабиринтных элементов может быть улучшена, а также способа нанесения покрытия на вращающийся элемент.

Для достижения первой задачи согласно первому варианту изобретения предложен способ нанесения покрытия на вращающийся элемент, который включает следующие операции: генерирование импульсного разряда между вращающимся элементом, которому придана заданная форма, и разрядным электродом из неспеченной прессовки в жидком или газообразном диэлектрике для переноса твердого материала разрядного электрода или твердого материала, являющегося результатом превращения материала разрядного электрода, на вращающийся элемент при каждом разрядном импульсе, так что на вращающемся элементе образуется твердая вогнутость или выпуклость, причем неспеченная прессовка включает твердый материал или материал, превращающийся в твердый материал под воздействием разряда, и повторное генерирование разрядного импульса для образования на вращающемся элементе твердой покровной пленки, обладающей вогнутостью и выпуклостью.

Кроме того, согласно второму варианту изобретения в способе нанесения покрытия на вращающийся элемент твердая покровная пленка является абразивной покровной пленкой, которая образуется на части вращающегося элемента, трется о противоположный элемент и истирает его.

Согласно первому и второму вариантам изобретения, поскольку используется так называемый разрядный способ нанесения покрытия, отпадает необходимость в предварительной обработке, такой как маскирование и струйная очистка, или в последующей обработке типа шлифовки может быть образована покровная пленка или слой, обладающие хорошим сцеплением, и далее может быть нанесена покровная пленка, содержащая весьма твердые материалы, такие как объемный нитрид бора (cBN), и могут быть образованы твердая покровная пленка и покровная пленка, обладающая хорошими абразивными свойствами.

Абразивные свойства могут быть улучшены при условии, что покрытие обладает шероховатой поверхностью.

Кроме того, согласно третьему варианту изобретения способ включает следующие операции: генерирование разряда между вращающимся элементом и разрядным электродом при первом условии разряда, при котором разрядный электрод расходуется так, что форма разрядного электрода становится совместимой с формой покровной пленки, образующей участок на вращающемся элементе, и генерирование разряда между разрядным электродом и вращающимся элементом при втором условии разряда для образования покровной пленки на вращающемся элементе.

Далее, согласно четвертому варианту изобретения предпочтительно при первом условии разряда разрядный электрод имеет отрицательную полярность, длительность импульса составляет 1 мкс или меньше, а сила тока составляет 10 А или меньше, а при втором условии разряда электрод имеет отрицательную полярность, длительность импульса составляет от 2 до 10 мкс, а сила тока составляет от 5 до 20 А.

Кроме того, покровная пленка предпочтительно образуется на верхней кромке вращающегося элемента. Далее, для твердого элемента, как в восьмом варианте изобретения, разрядный электрод из неспеченной прессовки содержит один материал из числа cBN, TiC, TiN, TiAlN, TiB2, WC, Cr3C2, SiC, ZrC, VC, B4C, Si3N4, ZrO2 и Al2O3 или их смесь.

Более того, материалом, образующим твердый элемент под воздействием разряда, предпочтительно является один из числа Ti, Cr, W, V, Zr, Si, Mo и Nb или их смесь, и они образуют карбид за счет разряда в масле для образования твердой покровной пленки.

Поскольку согласно этому способу применяется так называемый разрядный способ нанесения покрытия, верхняя кромка вращающегося элемента может быть легко покрыта твердым материалом. С точки зрения сопротивления окислению на вращающемся элементе, который приводится в действие при низкой температуре, предпочтительно образуется покровная пленка, содержащая TiC, WC или cBN, а на вращающемся элементе, который приводится в действие при высокой температуре, используется покровная пленка, содержащая cBN и Cr3C2, а покровная пленка, содержащая ZrO2-Y или Al2O3, образуется на вращающемся элементе, который приводится в действие при еще более высокой температуре.

Соответственно в пятом, шестом, седьмом и девятом вариантах изобретения предложен способ повышения усталостной прочности поверхности с покрытием.

На поверхности образуется покровная пленка, которая растягивается не так легко, как материал основы. Далее, поскольку тонкая покровная пленка подвергается растягивающему напряжению, покровная пленка на поверхности легко растрескивается. При покрытии, нанесенном путем разрядной обработки поверхности, в связи с тем, что твердый слой прочно сваривается с материалом основы, трещина в покровной пленке развивается и в материале основы. Для того чтобы избежать этого, необходимо образовать покровную пленку, обладающую пластичностью, слой, предотвращающий развитие трещины между материалом основы и покровной пленкой, или же слой покрытия с высоким сопротивлением растяжению.

В пятом варианте изобретения в покровной пленке доля участка, покрытого твердым материалом на участке с образованием покровной пленки, т.е. кроющего слоя, ограничена, участок, не покрытый твердым материалом, т.е. участок, обладающий пластичностью, разбросан и сохраняется, и пластичность сохраняется.

В шестом варианте изобретения разрядный электрод выполнен таким образом, чтобы содержать металл, который с трудом образует карбид, соответственно часть металла, обладающего пластичностью, разбросана и размещена между твердыми материалами, и пластичность сохраняется.

В седьмом варианте изобретения пористая покровная пленка, образуемая главным образом металлом, образуется в качестве основы. Далее, поскольку на пористой покровной пленке образуется покровная пленка, содержащая твердый материал, не допускается развития трещины в покровной пленке в материале основы.

В девятом варианте изобретения поверхность покровной пленки подвергают нагартовке, и остаточное напряжение сжатия сохраняется. Даже при растяжении материала основы растягивающее напряжение уменьшается.

Варианты изобретения от пятого до седьмого и девятое являются эффективными не только при нанесении покрытия из твердого материала, но и для разрядной обработки поверхности для образования на поверхности покровной пленки, такой как водостойкое покрытие.

Кроме того, согласно восьмому варианту изобретения, поскольку в покрытии из твердого материала применяется весьма твердая керамика, существует возможность получить покрытие из эффективного твердого материала.

Кроме того, согласно десятому варианту изобретения предложен вращающийся элемент, имеющий абразивную покровную пленку на той своей части, которая образована импульсным разрядом между вращающимся элементом и разрядным электродом из неспеченной прессовки в жидком или газообразном диэлектрике, причем неспеченная прессовка включает твердый материал или материал, который превращается в твердый материал под воздействием разряда, а абразивная покровная пленка включает твердый материал неспеченной прессовки или твердый материал, который образуется из материала неспеченной прессовки под воздействием разряда. Вращающийся элемент при этом не требует предварительной обработки, такой как маскирование или струйная очистка, или последующей обработке, такой как шлифовка, а также образования покровной пленки или слоя, обладающей качественным сцеплением. Кроме того, покровная пленка предпочтительно образуется на верхней кромке вращающегося элемента.

Для вращающегося элемента разряд вызывают между вращающимся элементом и разрядным электродом в жидком или газообразном диэлектрике для образования абразивной покровной пленки, включая твердый материал на части вращающегося элемента, так что может получиться вращающийся элемент с повышенными абразивными свойствами.

Согласно одиннадцатому и четырнадцатому вариантам изобретения, поскольку образуется покровная пленка, обладающая пластичностью, между материалом основы и покровной пленкой образуется слой, препятствующий развитию трещины, и образуется слой покрытия, достаточно прочный для растягивания, получается вращающийся элемент, обладающий большой усталостной прочностью.

Кроме того, согласно пятнадцатому варианту изобретения предложена весьма твердая керамика, пригодная для использования в покрытии из твердого материала, при этом получается вращающийся элемент, обладающий хорошими абразивными свойствами.

Для достижения второй задачи согласно 16-му варианту изобретения предложен вращающийся элемент, в котором только зона, прилегающая к участку вращающегося элемента, который может соприкасаться с элементом, расположенным против вращающегося элемента, покрыта твердым материалом. Соответственно получается вращающийся элемент, который требует небольших трудозатрат при эксплуатации, небольшого расхода электрода, обеспечивает хорошую производительность при низких издержках.

В 17-м варианте изобретения предложен еще один недорогой вращающийся элемент, в котором участок нанесения покрытия ограничен по месту.

В 18-м варианте изобретения предложен вращающийся элемент, покрытие на который нанесено способом, предназначенным для улучшения абразивных свойств по 10-17-му вариантам изобретения. Покрытие на вращающийся элемент нанесено на условиях придания шероховатости неровной поверхности для улучшения абразивных свойств.

19-й вариант изобретения является конкретным примером 16-го варианта изобретения, в нем предложена лопатка, верхняя кромка которой покрыта твердым материалом. Только угол лопатки в направлении вращения и зона, прилегающая к углу покрыты твердым материалом.

Поскольку зона покрытия твердым материалом оптимизирована, производительность может быть повышена, длительность рабочего времени сокращается при экономии материала покрытия.

20-й вариант изобретения является конкретным примером 17-го варианта изобретения, в нем предлагается вращающийся элемент, в котором покровная пленка образуется не на всех, а на части лопаток ротора. Количество лопаток с покрытием сводится к минимуму и соответственно сокращается длительность работы при дальнейшей экономии материала.

Для достижения третьей задачи в 21-м варианте изобретения вращающийся элемент является вращающимся элементом лабиринтного уплотнения, который является одним из конструкционных элементов структуры лабиринтного уплотнения, препятствующей протечке газа или жидкости между неподвижной деталью и вращающейся деталью.

Вращающийся элемент содержит основной корпус элемента кольцевого уплотнения, и ребро кольцевого уплотнения, образующее одно целое с наружной периферийной поверхностью основного корпуса элемента уплотнения, и верхнюю кромку ребра уплотнения, покрытую твердым материалом. Для нанесения покрытия из твердого материала используется расходуемый электрод для нанесения покрытия, создается импульсный разряд между электродом для нанесения покрытия и ребром уплотнения в жидком или газообразном диэлектрике, и покрытие включает твердый материал, образуемый материалом, составляющим электрод для нанесения покрытия, образующегося на кромке ребра уплотнения под воздействием энергии разряда или материалом, образующимся в результате реакции составляющего материала.

Здесь в целом термин «расходуемый электрод для нанесения покрытия» означает электрод из неспеченной прессовки (включая электрод из неспеченной прессовки, подвергнутый термообработке), полученный путем прессования металлического порошка (включая биметалл), смеси из металлического и керамического порошков или керамического порошка, обладающего электропроводностью. Кроме того, термин «расходуемый электрод для нанесения покрытия» означает также кремниевый электрод, выполненный из сплошного кремния. Следует отметить, что керамика, обладающая электропроводностью, подвергается соответствующей обработке поверхности.

Согласно 21-му варианту изобретения покрытие из твердого материала является покровной пленкой, включающей твердый материал, состоящий из материала, составляющего электрод для нанесения покрытия или продукта реакции составляющего материала, образующегося на верхней кромке ребра уплотнения под воздействием энергии разряда, генерируемого между электродом для нанесения покрытия и верхней кромкой ребра уплотнения без выполнения плакирования или термического напыления. Поэтому при производстве вращающегося элемента лабиринтного уплотнения отпадает необходимость в предварительной подготовке нанесения покрытия, такой как струйная очистка, и в процессе прикрепления маскирующей ленты, и в последующей после нанесения покрытия обработке, такой как процесс удаления маскирующей ленты.

Кроме того, поскольку граничный участок между покрытием из твердого материала, нанесенным энергией разряда, и основным материалом ребра уплотнения имеет состав сплава с меняющимися свойствами (состав сплава изменяется в зависимости от положения), покрытие из твердого материала может быть прочно соединено с верхней кромкой ребра уплотнения.

Далее, в 21-м варианте изобретения, предпочтительно как и в 22-м варианте изобретения, покрытие из твердого материала включает множество локальных покровных пленок, локально образованных на множестве участков в направлении периферии на верхней кромке ребра уплотнения.

При такой конструкции покрытие из твердого материала включает множество локальных покрытий. Поэтому, иными словами, покровная пленка, включающая твердый материал, образуемый материалом, составляющим электрод для нанесения покрытия, или образующимся в результате реакции составляющего материала, локально образуется на множестве участков периферийного направления верхней кромки ребра уплотнения, но не по всей периферии верхней кромки ребра уплотнения. Поэтому электроду для нанесения покрытия могут быть приданы небольшие размеры и простая форма в соответствии с размерами или формой участка для обработки на верхней кромке ребра уплотнения. Кроме того, может быть уменьшен расход электродного материала, используемый в электроде для нанесения покрытия.

Следует отметить, как описано выше, что поскольку покрытие из твердого материала (локальное покрытие из твердого материала) может быть прочно соединено с верхней кромкой ребра уплотнения, весь вращающийся элемент лабиринтного уплотнения может обладать достаточными абразивными свойствами за счет локального покрытия множеством твердых материалов без нанесения покрытия из твердого материала на всю периферию верхней кромки ребра уплотнения.

Далее, в десятом варианте изобретения, предпочтительно как в 15-м варианте изобретения, электрод для нанесения покрытия является электродом из неспеченной прессовки, полученным путем прессования смеси из металлического порошка и керамического порошка, или керамического порошка, обладающего электропроводностью, или же электродом из сплошного кремния. Кроме того, керамика является одним из числа материалов cBN, TiC, TiN, TiAlN, TiB2, WC, Cr3C2, SiC, ZrC, VC, B4C, Si3N4, ZrO2 и Al2O3 или их смесью.

В данном случае «металлический порошок» включает и порошок биметалла. Следует отметить, что керамика, не обладающая электропроводностью, должным образом подвергается обработке поверхности, так чтобы обеспечить электропроводность.

Далее, в 23-м варианте изобретения предложена конструкция лабиринтного уплотнения, которая препятствует протечке газа или жидкости между неподвижной деталью и вращающейся деталью, которая содержит: элемент уплотнения с неподвижной стороны, образующий одно целое с неподвижной деталью, основной корпус кольцевого элемента уплотнения, размещенный внутри элемента уплотнения с неподвижной стороны и способный вращаться вместе с вращающейся деталью, образуя одно целое с вращающейся деталью, кольцевое ребро уплотнения, выполненное как одно целое с наружной периферийной поверхностью основного корпуса элемента уплотнения, и твердое покрытие, образованное на верхней кромке ребра уплотнения, причем твердое покрытие является покровной пленкой, включающей твердый материал, состоящий из материала, составляющего электрод для нанесения покрытия или продукта реакции составляющего материала электрода для нанесения покрытия, образующегося на верхней кромке ребра уплотнения под воздействием энергии разряда импульсного разряда, генерируемого между электродом для нанесения покрытия и верхней кромкой ребра уплотнения, причем электрод для нанесения покрытия является расходуемым.

В данном случае «элемент уплотнения с неподвижной стороны» включает неподвижный ячеистый элемент уплотнения сотовой формы или неподвижный истираемый элемент уплотнения, внутренняя поверхность которого покрыта истираемым покрытием.

Кроме того, в целом термин «электрод для нанесения покрытия, который является расходуемым» означает электрод из неспеченной прессовки (включая электрод из неспеченной прессовки) полученный путем прессования металлического порошка (включая биметалл), смеси из металлического и керамического порошков или керамического порошка, обладающего электропроводностью. Кроме того, термин «расходуемый электрод для нанесения покрытия» означает также кремниевый электрод, выполненный из сплошного кремния. Следует отметить, что в случае керамики, не обладающей электропроводностью, поверхность керамического порошка, не обладающая электропроводностью, подвергается обработке поверхности для образования проводящей покровной пленки, чтобы должным образом сохранить электропроводность.

Согласно 23-му варианту изобретения вращающийся элемент лабиринтного уплотнения включает покрытие из твердого материала. Поэтому для вращения в виде одного целого вращающегося элемента лабиринтного уплотнения вместе со вращающейся деталью, даже если элемент уплотнения с неподвижной стороны деформирован, и вращающийся элемент лабиринтного уплотнения соприкасается с элементом уплотнения с неподвижной стороны, элемент уплотнения с неподвижной стороны просто истирается покрытием из твердого материала во вращающемся элементе лабиринтного уплотнения, а вращающийся элемент лабиринтного уплотнения практически не подвергается истиранию.

Соответственно не допускается расширение зазора между уплотнением с неподвижной стороны и вращающимся элементом лабиринтного уплотнения во время вращения вращающегося элемента, а герметизирующий эффект конструкции лабиринтного уплотнения может удерживаться на нужном уровне. Кроме того, вращающийся элемент лабиринтного уплотнения установлен таким образом, чтобы слегка соприкасаться с элементом уплотнения с неподвижной стороны при первоначальном вращении вращающегося элемента. Соответственно во время и после первоначального вращения зазор между элементом уплотнения с неподвижной стороны и вращающимся элементом лабиринтного уплотнения может быть уменьшен настолько, насколько это возможно и герметизирующий эффект конструкции лабиринтного уплотнения может быть улучшен дополнительно.

Более того, покрытие из твердого материала является покровной пленкой, включающей твердый материал, состоящий из материала, составляющего электрод для нанесения покрытия или продукта реакции составляющего материала, образующегося на верхней кромке ребра уплотнения под воздействием энергии разряда, генерируемого между электродом для нанесения покрытия и верхней кромкой ребра уплотнения без выполнения плакирования или термического напыления. Поэтому при производстве вращающегося элемента лабиринтного уплотнения отпадает необходимость в предварительной подготовке нанесения покрытия, такой как струйная очистка, и в процессе прикрепления маскирующей ленты, и в последующей после нанесения покрытия обработке, такой как процесс удаления маскирующей ленты.

Кроме того, поскольку граничный участок между покрытием из твердого материала, нанесенным энергией разряда, и основным материалом ребра уплотнения имеет состав сплава с меняющимися свойствами, покрытие из твердого материала может быть прочно соединено с верхней кромкой ребра уплотнения.

Далее, в 24-м варианте изобретения предпочтительно покрытие из твердого материала включает множество локальных покровных пленок, локально образованных на множестве участков в направлении периферии на верхней кромке ребра уплотнения.

При такой конструкции покрытие из твердого материала включает множество локальных покрытий из твердого материала. Поэтому, иными словами, покровная пленка, включающая твердый материал, образуемый материалом, составляющим электрод для нанесения покрытия или образующимся в результате реакции составляющего материала, локально образуется на множестве участков периферийного направления верхней кромки ребра уплотнения, но не по всей периферии верхней кромки ребра уплотнения. Поэтому электроду для нанесения покрытия могут быть приданы небольшие размеры и простая форма в соответствии с размерами или формой участка для обработки на верхней кромке ребра уплотнения. Кроме того, может быть уменьшен расход электродного материала, используемый в электроде для нанесения покрытия.

Следует отметить, как описано выше, что поскольку покрытие из твердого материала (локальное покрытие из твердого материала) может быть прочно соединено с верхней кромкой ребра уплотнения, весь вращающийся элемент лабиринтного уплотнения может обладать достаточными абразивными свойствами за счет локального покрытия множеством твердых материалов без нанесения покрытия из твердого материала на всю периферию верхней кромки ребра уплотнения.

В 25-м варианте изобретения предложен способ изготовления вращающегося элемента лопатки или лабиринтного уплотнения, включающий: первую операцию придания поковке или отливке заданной формы путем механической обработки и вторую операцию генерирования импульсного разряда между вращающимся элементом, которому придана заданная форма, и разрядным электродом из неспеченной прессовки или сплошного кремния в жидком или газообразном диэлектрике для переноса твердого материала разрядного электрода или твердого материала, полученного в результате превращения материала разрядного электрода на вращающийся элемент при каждом разрядном импульсе, так что на вращающемся элементе образуется твердая вогнутость или выпуклость, причем неспеченная прессовка включает твердый материал или же материал, превращающийся в твердый материал разрядом, и повторное генерирование разрядного импульса для образования на вращающемся элементе твердой покровной пленки, обладающей вогнутостью и выпуклостью.

В 26-м варианте изобретения в описанном выше способе изготовления во второй операции абразивная покровная пленка, трущаяся о противоположный элемент и истирающая его, образуется как твердое покрытие на части вращающегося элемента.

В 27-м варианте изобретения предложен способ изготовления вращающегося элемента, в котором вторая операция содержит шаги по приданию разрядному электроду формы, соответствующей форме заданного участка вращающегося элемента.

В 28-м варианте изобретения предложен способ создания условий для разряда, при которых форма разрядного электрода согласуется с формой участка формирования покровной пленки вращающегося элемента для того, чтобы без проблем сформировать электрод.

В 29-м варианте изобретения предложен способ изготовления вращающегося элемента, который нелегко подвергается усталостному разрушению и в котором во время образования покровной пленки во второй операции условие разряда контролируют таким образом, чтобы обеспечить охват 95% или менее участка образования покровной пленки, причем охват является долей участка, на котором образуется покровная пленка, включающая твердый материал.

В 30-м варианте изобретения предложен способ изготовления вращающегося элемента, при котором доля охвата контролируется таким образом, чтобы получить вращающийся элемент, который нелегко подвергается усталостному разрушению.

В 31-м варианте изобретения предложен способ изготовления вращающегося элемента, который нелегко подвергается усталостному разрушению и в котором во время второй операции для выполнения разряда используется электрод из неспеченной прессовки, содержащий по объему 5% или больше металла, который с трудом вступает в реакцию образования карбида.

В 32-м варианте изобретения предложен способ изготовления вращающегося элемента, который нелегко подвергается усталостному разрушению и в котором вторая операция включает операции: образование пористой покровной пленки на участке образования покровной пленки на вращающемся элементе, последующее образование включающей твердый материал покровной пленки на пористой покровной пленке.

В 33-м варианте изобретения предложен способ изготовления вращающегося элемента с более высокими абразивными свойствами путем использования во второй операции для разрядного электрода подходящего материала из неспеченной прессовки.

В 34-м варианте изобретения предложен способ изготовления вращающегося элемента, который нелегко подвергается усталостному разрушению, который содержит также третью операцию нагартовки покровной пленки, образованной во время второй операции.

Другие задачи и преимущества настоящего изобретения станут очевидны из последующего описания со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

На фиг.1А изображен перспективный вид обычной турбинной лопатки, на фиг.1В - перспективный вид турбинной лопатки со скребущим бандажом, и на фиг.1С - перспективный вид лопатки компрессора;

на фиг.2 изображен перспективный вид, показывающий один пример верхней кромки обычного лабиринтного уплотнения;

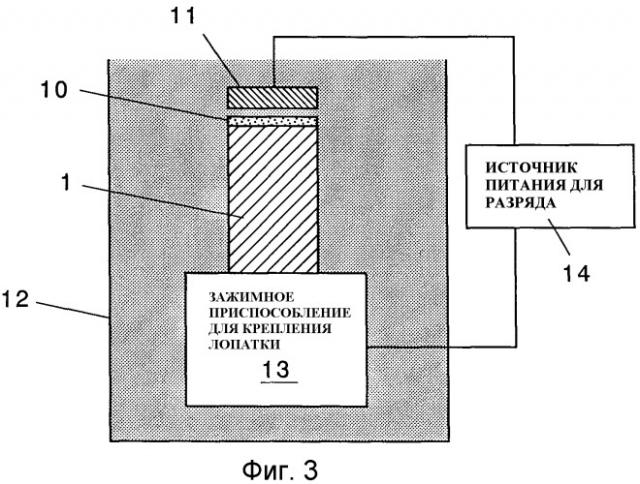

на фиг.3 изображена схема, показывающая первый вариант осуществления вращающегося элемента и способа нанесения покрытия согласно настоящему изобретению;

на фиг.4 изображена схема, показывающая второй вариант осуществления вращающегося элемента и способа нанесения покрытия согласно настоящему изобретению;

на фиг.5 изоб