Способ разработки крутонаклонных угольных пластов средней мощности и тонких

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при подземной разработке угольных пластов. В способе осуществляют подготовку выемочного столба проведением транспортного и вентиляционного штреков, подготовку выемочной полосы проведением слоевых выработок по линии падения пласта от транспортного до вентиляционного штрека и монтажной камеры у вентиляционного штрека и монтаж в ней очистного оборудования. Осуществляют механизированную выемку угля путем зарубки исполнительного выемочно-транспортного органа в массив и движения его вкрест напластования и принудительный транспорт отбитого угля вдоль очистного забоя тем же исполнительным органом. По слоевой выработке осуществляют самотечный транспорт угля до транспортного штрека, защиту призабойного пространства от проникновения породы щитовой секционной крепью и проветривание очистного забоя за счет общешахтной депрессии. Каждую секцию механизированной крепи агрегатируют с выемочно-транспортным исполнительным органом, выполненным в виде горизонтально ориентированного шнека, оснащенного зубками, секции связывают между собой домкратами передвижки. В начальной стадии выемки угля очистному забою придают уступную форму. Выемку угля осуществляют отдельно у каждой секции с зарубкой исполнительного органа у почвы пласта и движением его от почвы к кровле. Транспорт отбитого угля вдоль очистного забоя осуществляют с передачей транспортного потока от исполнительного органа одной секции к исполнительному органу другой секции с использованием самотечного транспорта с одного уступа на другой. Длину каждого выемочно-транспортного органа выбирают равной ширине секции крепи, а высоту уступа по линии падения пласта - равной или кратной шагу передвижки секций крепи. Изобретение направлено на повышение эффективности разработки пластов. 3 ил.

Реферат

Предлагаемое изобретение относится к горному делу, в частности к разработке крутонаклонных угольных пластов средней мощности и тонких длинными столбами по простиранию, вынимаемых полосами по падению.

Аналогом данного способа является разработка крутонаклонных угольных пластов по так называемой щитовой системе, при которой выемочный столб подготавливается проведением вентиляционного и транспортного штреков, ходовых, вентиляционных и транспортных печей, и монтажной камеры. В монтажной камере монтируют секционный щит и далее ведут очистные работы под щитом с использованием буровзрывных работ и средств механизации по доставке отбитого угля вдоль забоя до углеспускной печи [1]. Недостатком данного способа является применение буровзрывных работ, которые сами по себе опасны для человека и воздействуют на горный массив, вызывая обрушение и забучивание углеспускных скважин, т.е. - аварийность очистного забоя.

За прототип принят способ механизированной разработки крутонаклонного угольного пласта по щитовой системе, включающий подготовку выемочного столба проведением штреков, подготовку выемочной полосы проведением ходовых, вентиляционных и транспортных печей, проведение монтажной камеры и монтаж в ней очистного оборудования, механизированную выемку угля под щитовой оградительной крепью и транспортирование его вдоль забоя конвейеростругом, самотечный транспорт угля до транспортного штрека и проветривание очистного забоя за счет общешахтной депрессии [2]. Недостатками прототипа являются:

- необходимость соблюдения прямолинейности очистного забоя для обеспечения не только выемки угля, но и его транспортирования вдоль забоя, а это, в свою очередь, требует дополнительных затрат времени и трудовых ресурсов;

- хотя операции по выемке угля и его транспортированию вдоль забоя и совмещены во времени, работа очистного забоя носит ярко выраженный цикличный характер, обусловленный необходимостью передвижки секций крепи по всему фронту при выключенном выемочно-доставочном оборудовании, а это снижает возможный коэффициент машинного времени по выемке угля.

Эти недостатки, по нашему мнению, снижают эффективность выемки угля из крутонаклонных пластов средней мощности и тонких.

Цель изобретения - повышение эффективности выемки угля из крутонаклонных пластов средней мощности и тонких за счет организации одновременно-последовательной выемки и транспортировки угля вдоль забоя и его крепления.

Поставленная цель достигается тем, что в способе разработки крутонаклонных угольных пластов средней мощности и тонких, включающем подготовку выемочного столба проведением транспортного и вентиляционного штреков, подготовку выемочной полосы проведением слоевых выработок по линии падения пласта от транспортного до вентиляционного штрека и монтажной камеры у вентиляционного штрека, монтаж в ней очистного оборудования, механизированную выемку угля путем зарубки исполнительного органа в массив и движения его вкрест напластования, принудительный транспорт отбитого угля вдоль очистного забоя тем же исполнительным органом, самотечный транспорт угля по слоевой выработке до транспортного штрека, защиту призабойного пространства от проникновения породы щитовой секционной крепью и проветривание очистного забоя за счет общешахтной депрессии, каждую секцию механизированной крепи агрегатируют с выемочно-транспортным исполнительным органом, выполненным в виде горизонтально ориентированного шнека, оснащенного зубками, секции связывают между собой домкратами передвижки, в начальной стадии выемки угля очистному забою придают уступную форму, выемку угля осуществляют отдельно у каждой секции с зарубкой исполнительного органа у почвы пласта и движением его от почвы к кровле, транспорт отбитого угля вдоль очистного забоя осуществляют с передачей транспортного потока от исполнительного органа одной секции к исполнительному органу другой с использованием самотечного транспорта с одного уступа на другой, причем длина каждого выемочно-транспортного органа равна ширине секции крепи, а высота уступа по линии падения пласта равна или кратна шагу передвижки секций крепи.

Предлагаемое изобретение поясняется схемами.

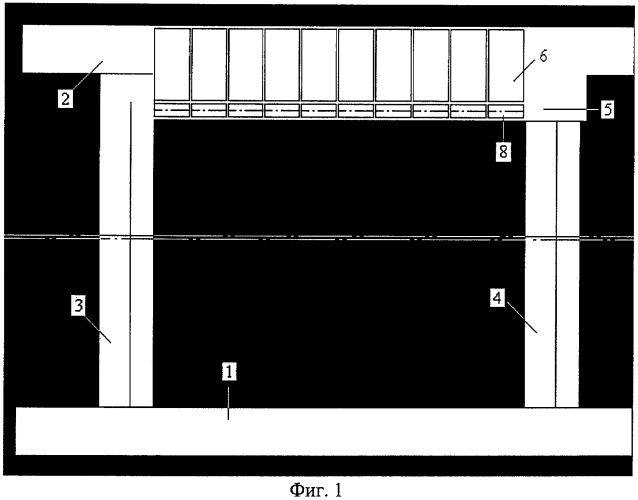

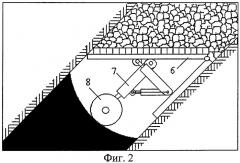

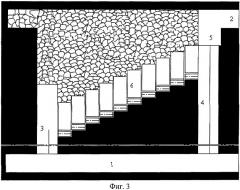

На фиг.1 показана схема подготовки выемочного столба к отработке полосами по падению (вид в плане); на фиг.2 - схема размещения оборудования в очистном забое (поперечное сечение); на фиг.3 - схема образования уступной формы очистного забоя (вид в плане).

Способ может быть реализован следующим образом. Длинный выемочный столб подготавливают проведением транспортного 1 и вентиляционного 2 штреков. У дальней границы столба (на фланге) проводят слоевую выработку (скат) 3 у почвы пласта, а на некотором расстоянии от него в сторону от фланга - другую слоевую выработку (скат) 4, которыми оконтуривают выемочную полосу, причем оба ската имеют ходовое и грузовое отделения. У вентиляционного штрека 2 сооружают монтажную камеру 5, в которой монтируют секции крепи 6 очистного забоя мощного крутонаклонного пласта, ориентируя их по падению. При этом каждую секцию крепи 6 агрегатируют (т.е. конструктивно связывают) с выемочной машиной, выполненной в виде стрелы 7 со шнековым режущим органом 8.

Секции крепи 6 связывают домкратами передвижки. При этом количество секций (длина очистного забоя) может быть принято из условия обеспечения разбавления газовыделений или из экономических соображений.

В исходном положении секции 6 установлены в линию. Выемка угля осуществляется следующим образом. Сначала включают в работу фланговую секцию (секцию в непосредственной близости от грузового отделения ската 3). Исполнительный орган этой секции зарубают в угольный массив у почвы пласта на шаг передвижки секции крепи и подъемом его под кровлю пласта осуществляют отбойку угля. Отбитый уголь под действием собственного веса самотеком поступает в нижнюю часть рабочего пространства и скапливается там. После этого исполнительный орган переводят в крайнее нижнее положение к почве пласта, и осуществляют транспортирование отбитого угля ребордами шнека в сторону ската 3. Отбитый уголь поступает в грузовое отделение ската 3 и далее самотеком на транспортный штрек 1. По завершении описанного цикла крайнюю секцию передвигают в сторону забоя, после чего включают в работу и эту и следующую секции. При этом уголь, отбитый в зоне выемки второй секции, исполнительным органом этой секции транспортируется в зону выемки первой секции, а оттуда в грузовое отделение ската 3. После передвижки первой и второй секций запускают в работу уже три секции и т.д. до тех пор, пока очистной забой не примет полностью уступную форму и в работе будут задействованы все агрегатированные секции. Закрепное выработанное пространство заполняют породой, например обрушением.

Проветривание очистного забоя осуществляется за счет общешахтной депрессии: транспортный штрек 1, скат 3, рабочее пространство очистного забоя, скат 4 и далее вентиляционный штрек 2.

После придания очистному забою уступной формы по всей ширине выемочной полосы штатная работа по выемке угля осуществляется следующим образом. Рабочий очистного забоя (ГРОЗ), находясь в рабочем пространстве под защитой второй секции крепи (считая от ската 3), включает в работу по выемке первую секцию, а после окончания выемки угля в зоне первой секции, переводит ее исполнительный орган в крайнее нижнее положение. При этом шнек исполнительного органа осуществляет транспортирование всего отбитого угля до углеспускного отделения ската 3. Затем ГРОЗ выключает привод исполнительного органа, осуществляет передвижку первой секции и снова включает привод исполнительного органа для работы только по транспортировке отбитого угля вдоль забоя. После выхода ГРОЗ на скат 4 он включает в работу последнюю секцию. По окончании выемки в зоне последней секции ГРОЗ выключает ее исполнительный орган и осуществляет передвижку данной секции. Затем снова включает привод последней секции, осуществляет зарубку ее исполнительного органа, выемку угля по всей мощности пласта и последующий транспорт отбитого угля в уступ предпоследней секции. Потом выключает исполнительный орган последней секции и осуществляет ее передвижку, после чего переходит к работе предпоследней секции и так до первой секции. Далее, как описано выше.

Для осуществления способа необходимо, чтобы в состав звена рабочих очистного забоя входили три ГРОЗ и электрослесарь. При этом один ГРОЗ осуществляет работы по выемке и транспортировке угля и креплению; второй ГРОЗ располагается на сопряжении очистного забоя со скатом 3 и осуществляет работы по оформлению данного сопряжения с целью организации транспорта угля из очистного забоя в скат; третий ГРОЗ располагается на сопряжении очистного забоя со скатом 4 и осуществляет работы по оформлению данного сопряжения для организации запасного выходя из забоя и проветривания.

После того как первая секция отработает свою зону выемки полосы, ее демонтируют и после профилактического осмотра и ремонта направляют для монтажа на новом месте (то же самое с последующими).

За счет придания очистному забою уступной формы улучшаются условия транспортировки отбитого угля, так как передача отбитого угля от одного шнека к другому осуществляется за счет сил гравитации.

За счет подъема уступов очистного забоя от флангового ската к центру улучшаются условия проветривания очистного забоя за счет общешахтной депрессии, так как воздух движется все время вверх.

За счет агрегатирования секций крепи с выемочно-доставочным органом, выполненным в виде шнека, отпала необходимость в выровненном прямолинейном очистном забое, при этом в очистном забое одна из секций все время находится в работе по выемке или транспортировке угля, или в стадии передвижки, а это, в свою очередь, снижает коэффициент цикличности.

За счет использования шнеков в качестве средства транспортирования отбитого угля вдоль забоя исключается необходимость в углеспускных скважинах, что, снижает аварийность забоя, так как исключает их забучивание, а, стало быть, и потери времени и трудозатрат на разбучивание.

За счет отсутствия жесткой связи секций крепи друг с другом появилась возможность набирать комплект оборудования любой длины в зависимости от горно-геологических условий, например нарушенности пласта, т.е. вынимать запасы между нарушениями.

В данном способе нет необходимости передвижения выемочной и транспортной машин по линии вдоль очистного забоя, что повышает надежность работы забоя.

При подготовке выемочного столба осуществляется более детальная разведка его запасов, что в последующем позволит подобрать рациональную ширину одной или нескольких выемочных полос в зависимости от наличия тех или иных геологических нарушений пласта. В связи с этим на стадии монтажа оборудования набирается нужное количество секций крепи по ширине выемочной полосы, а это, в свою очередь, позволит наиболее полно извлекать запасы угля.

В настоящее время нет эффективных средств механизации очистных работ на крутонаклонных пластах средней мощности и тонких, поэтому нагрузка на очистной забой составляет 250-350 т/сут с применением небезопасной взрывной технологии. Предлагаемый способ позволяет механизировать основные операции технологического цикла, повысить эффективность (нагрузка до 1500 и более т/сут) разработки крутонаклонных угольных пластов средней мощности и тонких.

Источники информации

1. Технология щитовой разработки угольных месторождений./Курленя М.В., Зворыгин Л.В., Лебедев А.В. - Новосибирск, Наука, Сиб. отд-ние, 1988, с.27, рис.1.11 (аналог).

2. Там же, с.101, рис.3.8(б) (прототип).

Способ разработки крутонаклонных угольных пластов средней мощности и тонких, включающий подготовку выемочного столба проведением транспортного и вентиляционного штреков, подготовку выемочной полосы проведением слоевых выработок по линии падения пласта от транспортного до вентиляционного штрека и монтажной камеры у вентиляционного штрека, монтаж в ней очистного оборудования, механизированную выемку угля путем зарубки исполнительного выемочно-транспортного органа в массив и движения его вкрест напластования, принудительный транспорт отбитого угля вдоль очистного забоя тем же исполнительным органом, самотечный транспорт угля по слоевой выработке до транспортного штрека, защиту призабойного пространства от проникновения породы щитовой секционной крепью и проветривание очистного забоя за счет общешахтной депрессии, отличающийся тем, что каждую секцию механизированной крепи агрегатируют с выемочно-транспортным исполнительным органом, выполненным в виде горизонтально ориентированного шнека, оснащенного зубками, секции связывают между собой домкратами передвижки, в начальной стадии выемки угля очистному забою придают уступную форму, выемку угля осуществляют отдельно у каждой секции с зарубкой исполнительного органа у почвы пласта и движением его от почвы к кровле, транспорт отбитого угля вдоль очистного забоя осуществляют с передачей транспортного потока от исполнительного органа одной секции к исполнительному органу другой секции с использованием самотечного транспорта с одного уступа на другой, причем длина каждого выемочно-транспортного органа равна ширине секции крепи, а высота уступа по линии падения пласта равна или кратна шагу передвижки секций крепи.