Установка расснаряжения боеприпаса и первичной переработки взрывчатого вещества

Иллюстрации

Показать всеИзобретение относится к утилизации боеприпасов (БП) путем извлечения взрывчатого вещества (ВВ) из корпусов БП и одновременной первичной переработки (грануляции) извлеченного ВВ. Извлечение ВВ из корпуса БП осуществляется выплавлением путем нагрева паром наружной поверхности корпуса БП. Установка состоит из нескольких устройств выплавления и гранулирования и расположенных между ними дополнительных плавильных камер. Все плавильные камеры предназначены для размещения и разогрева в них БП с ВВ. Под плавильными камерами размещен обогреваемый сборник расплава ВВ, обеспечивающий фильтрацию и распределение расплава между дозаторами. Дозаторы формируют размер капель расплава, которые из дозатора попадают на охлаждаемую поверхность цилиндра кристаллизатора, где застывают в виде гранул. Гранулы снимаются специальным устройством и ссыпаются в приемник. Простота конструкции установки, простота ее эксплуатации, а также отсутствие энергоемкого оборудования делают установку безопасной и экономичной. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к установкам расснаряжения боеприпаса (БП) путем извлечения взрывчатого вещества (ВВ) из его корпуса, а именно к установкам выплавления ВВ, например тротила, залитого в снаряды, мины, бомбы, и первичной переработки путем гранулирования (чешуирования) ВВ, пригодного для вторичного использования.

Извлечение ВВ из корпусов БП и их элементов может осуществляться различными способами, например:

- силовым воздействием на поверхность разрывного заряда.

Известно устройство, описанное в способе расснаряжения БП (заявка РФ №94009499, кл. F42B 33/06, от 27.04.96 г.), представляющее собой прессовое оборудование, содержащее поворотный скалывающий инструмент, которым воздействуют на поверхность разрывного заряда при периодическом приложении нагрузок.

При извлечении ВВ на данном оборудовании ВВ не изменяет своих физических, физико-химических и энергетических свойств, но необходим строгий контроль, чтобы напряжения, возникающие в БП, не превышали критических, приводящих к взрывчатому превращению разрывного снаряда;

- вымыванием ВВ струей жидкости под высоким давлением (Великобритания, №2242729, F42B 33/06, 10.09.91 г., Германия №4128703, В08В 3/02, 29.08.91 г., РФ №2173830, F42B 33/00, 09.11.99 г., РФ №2175432, F42B 33/06, 10.07.2000 г., РФ №2195630, F42B 33/06, 04.05.01 г.).

Известно устройство, описанное в изобретении под названием "Способ извлечения ВВ из корпуса БП" (патент РФ №2173830, кл. F42B 33/00 от 20.09.01 г.). Устройство обеспечивает вскрытие корпуса и гидрорезку ВВ путем формирования в нем осевого канала и винтового паза, достигающего поверхности камеры БП, с образованием винтового тела ВВ с толщиной витков, достаточной для разрушения под действием гидродинамического давления струи.

Недостатком данного устройства является то, что в процессе извлечения ВВ оно смешивается с жидкостью, которую в последующем необходимо отделять от ВВ, а ВВ подвергать сушке и дополнительной переработке. Это требует дополнительного оборудования и персонала, а следовательно, увеличения экономических затрат;

- выплавкой путем нагрева корпуса БП или с использованием внутреннего или внешнего обогрева (ФРГ №28572219, С06В 21/00, 03.01.80 г.; Великобритания №2024194, С06В 21/00, 09.01.80 г.; Франция №2428014, С06В 21/00, 08.02.80 г.; ФРГ №2857220, С06В 21/00, 18.09.80 г.; РФ №2045743, F42B 33/00, С06В 21/00, 17.04.92 г., РФ №2045744, F42B 33/00, С06В 21/00, 01.10.92 г.; РФ №2056035, F42B 33/06, С06В 21/00, 02.12.92 г.; РФ №2074383, F42B 33/06, С06В 21/00, 23.04.93 г.; РФ №94042024, С06В 21/00, F42B 33/00, F42D 5/04, 23.04.93 г.; РФ №2090543, С06В 21/00, F42B 33/00, 33/06, 25.12.95 г.; РФ №2123933, В29В 9/10, B01J 2/24, С06В 21/00 24.12.96; РФ №2160882, F42B 33/06, 25.08.99 г.).

Известно устройство извлечения ВВ из БП, описанное в способе расснаряжения БП (патент РФ №2074383, F42B 33/06, С06В 21/00, от 27.02.97 г.), содержащее обогреваемую центрифугу, обеспечивающую подачу в корпус БП теплоносителя под давлением и отделение теплоносителя от извлеченных компонентов ВВ.

Это устройство обеспечивает извлечение из корпусов БП взрывчатых материалов широкого ассортимента и особенно эффективно для крупногабаритных изделий.

Однако извлеченное ВВ требует дополнительной сушки, а теплоноситель (вода), постепенно насыщаемый частицами ВВ, требует дополнительной очистки и утилизации, что отрицательно влияет на экологию.

Описанные выше устройства пригодны только для извлечения ВВ из корпусов БП, но не решают задачи одновременной переработки ВВ для возможности его вторичного использования.

Известна система для извлечения сплошной и твердой массы из емкости с узкой горловиной (патент РФ №2067506, кл. В08В 9/08, 3/02, В29В 9/10, В08В 101:08, от 10.10.96 г.). Она предназначена для выплавления твердой массы из емкостей и одновременной ее переработки.

Система содержит узел плавления твердой массы, выполненный в виде камеры с закрепленным в ней опорным элементом для установки емкостей (корпусов снарядов), поддон для сбора расплава, расположенный под камерой, узел подачи теплоносителя, узел диспергирования расплава (дозатор), устройство охлаждения и образования гранул (кристаллизатор с охладителем).

Система содержит также средство транспортирования и сушки гранул.

Узел диспергирования расплава состоит из герметичной приемной камеры, соединенной патрубком с желобом поддона, струйного насоса с диффузором, закрепленным на заполняемой охлаждающей жидкостью ванне и заканчивающимся соплом для выброса диспергированного расплава выплавляемой массы на поверхность жидкости для охлаждения с одновременным образованием гранул.

Средство транспортирования и сушки гранул выполнено в виде погруженного нижним концом в ванну транспортера, под сетчатой лентой которого размещены выпускные патрубки калорифера.

Данная система предполагает выплавление ВВ и одновременную его переработку из нескольких снарядов, что говорит о ее высокой производительности, однако этого нельзя сказать о качестве получаемого продукта и безопасности, так как:

- процесс плавления и извлечения ВВ из БП трудно контролируем;

- гранулы получаются нерегламентированной формы и различных размеров;

- мелкие частицы ВВ несанкционированно могут скапливаться в различных местах ванны с водой;

- теплоноситель и вода контактируют с ВВ, что требует дополнительной сушки и очистки.

Все это снижает безопасность процесса и качество продукта, требует дополнительного оборудования, а значит, увеличения экономических затрат. Кроме того, система имеет громоздкую конструкцию.

Эти недостатки устранены в установке для гранулирования (чешуирования) расплава ВВ, например тротила, которая выбрана в качестве прототипа (патент РФ №2123933, кл. В29В 910, B01J 2/24, С06В 21/00, от 24.12.96.).

Установка состоит из устройства выплавления и гранулирования (УВГ), содержащего плавильную камеру (обогреваемую емкость) с ВВ, узлами подачи и отвода теплоносителя и устройством слива расплава ВВ, дозатор, установленный под ним кристаллизатор с охладителем, устройство съема гранул, увлажнитель, расположенный между дозатором и устройством съема гранул, а также приемник гранул.

Все это размещено на каркасе, представляющем собой пространственную конструкцию, выполненную из труб и закрепленную на колесах. Установка снабжена системами пароснабжения и водоснабжения, а также гидродвигателем и клиноременной передачей, которые тоже смонтированы на каркасе.

Данная установка проста по конструкции и позволяет получить гранулированное ВВ высокого качества, однако у этой установки низкая производительность, так как рассчитана на выплавку ВВ из одной емкости.

Задачей настоящего изобретения является создание более производительной установки для расснаряжения БП и одновременной первичной переработки ВВ с улучшением качества получаемого продукта.

Для решения поставленной задачи предлагается установка расснаряжения БП и первичной переработки ВВ, состоящая из УВГ, содержащего плавильную камеру (ПК) с ВВ, узлами подачи и отвода теплоносителя и устройством слива расплава ВВ, дозатор, установленный под дозатором кристаллизатор с охладителем, устройство съема гранул, увлажнитель, расположенный между дозатором и устройством съема гранул, а также приемник гранул. Согласно изобретению установка снабжена одним и более дополнительными идентичными УВГ и размещенными между ними идентичными ПК, а также установленным под всеми ПК обогреваемым сборником расплава с фильтрами, расположенными под сливными трубками устройств слива расплава ВВ каждой ПК, при этом каждое УВГ снабжено клапаном, размещенным в сборнике расплава над фильтром соответствующего дозатора, увлажнитель выполнен паровым без прямого воздействия паром на кристаллизатор, а каждая ПК содержит БП с ВВ.

Для дальнейшего повышения производительности установки каждая ПК содержит дополнительный БП с узлами подачи и отвода теплоносителя и устройством слива расплава ВВ.

Кроме того, для обеспечения безопасности процесса и еще большего повышения производительности установки путем увеличения скорости истечения расплава ВВ каждый БП установлен в теплосберегающем пенале, закрепленном в корпусе ПК, и содержит центрирующую крестовину, расположенную в его горловине, которая размещена в воронкообразной полости, сообщающейся с каналом сливной трубки, ось которой смещена относительно продольной оси БП в сторону сборника расплава, обеспечивая возможность плавного перехода воронкообразной полости в канал сливной трубки в месте скопления расплава, а полость патрубка, охватывающего сливную трубку, сообщается с полостью теплосберегающего пенала.

С целью обеспечения устойчивого процесса грануляции ВВ, повышения техники безопасности и получения качественного конечного продукта увлажнитель представляет собой расположенную вдоль образующей цилиндра кристаллизатора трубку с отверстием, выполненным перпендикулярно оси трубки посередине и соединенным с форсункой, имеющей отверстия, направленные в противоположные стороны, выполненные параллельно оси трубки, которая расположена между двух емкостей и соприкасается с дном малой емкости, обращенным к цилиндру кристаллизатора, а вторая емкость охватывает малую с трубкой и расположена к цилиндру кристаллизатора открытой стороной.

Технический результат, который обуславливает решение поставленной задачи, заключается в том, что снабжение установки дополнительными УВГ и ПК, сборником расплава, обеспечение температурного режима на всех стадиях от выплавления ВВ до попадания гранул в приемник, распределение выплавляемого ВВ из всех ПК по дозаторам УВГ и исключение мест несанкционированного скопления ВВ позволило создать установку высокой производительности и получить на ней более качественный продукт.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию "Новизна".

Новые признаки (снабжение одним и более дополнительными идентичными УВГ, размещение между ними идентичных ПК, а также установка под всеми ПК обогреваемого сборника расплава с фильтрами, расположенными под сливными трубками устройств слива каждой ПК, при этом снабжение каждого УВГ клапаном, размещенным в сборнике расплава над фильтром соответствующего дозатора, выполнение увлажнителя паровым без прямого воздействия паром на кристаллизатор, а в каждой ПК разместив БП с ВВ) не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию "Изобретательский уровень".

Предлагаемая установка расснаряжения БП и первичной переработки ВВ иллюстрируется чертежами.

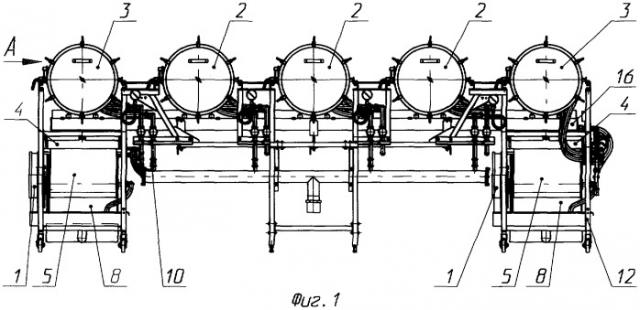

На фиг.1 представлена установка расснаряжения БП и первичной переработки ВВ, общий вид;

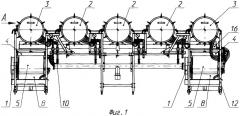

на фиг.2 представлена установка расснаряжения БП и первичной переработки ВВ вид А фиг.1;

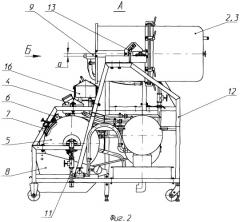

на фиг.3 представлена установка расснаряжения БП и первичной переработки ВВ, фото;

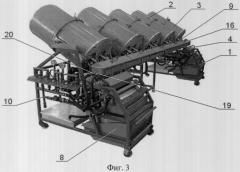

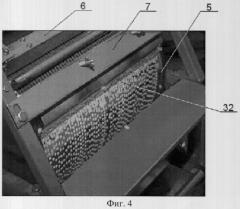

на фиг.4 представлены увлажнитель и устройство съема гранул ВВ, фото;

на фиг.3 показано взаимное расположение плавильной камеры, сборника расплава ВВ, дозатора, увлажнителя и устройства съема гранул ВВ;

на фиг.6 изображен увлажнитель;

на фиг.7, 8 показаны места подвода и отвода теплоносителя и места расположения сливных трубок устройств слива ПК с одним и двумя БП соответственно;

на фиг.9 даны устройство слива расплава ВВ каждого БП, узлы подачи и отвода теплоносителя.

Установка расснаряжения БП и первичной переработки ВВ состоит из нескольких УВГ 1 (в примере конкретного выполнения их два) и расположенных между ними дополнительных ПК 2 (в примере конкретного выполнения дополнительных ПК три).

Каждое УВГ 1 содержит ПК 3, дозатор 4, установленный под дозатором 4 кристаллизатор 5 с охладителем, паровой увлажнитель 6, расположенный между дозатором 4 и устройством 7 съема гранул, и приемник гранул 8. Дополнительные ПК 2 и ПК 3 выполнены идентичными и имеют устройства слива 9 расплава ВВ.

Установка содержит систему пароснабжения 10, систему водоснабжения 11, а также гидродвигатели (на чертеже не показано) и клиноременную передачу (на чертеже не показано). Система пароснабжения 10 предназначена для плавления ВВ, находящегося в корпусах БП, и поддержания его в расплавленном состоянии до момента попадания на кристаллизаторы 5 и нагрева увлажнителей 6. Система водоснабжения предназначена для обеспечения вращения кристаллизаторов 5, осуществляемого с помощью гидродвигателей активного типа и клиноременной передачи, а также для охлаждения кристаллизаторов 5, осуществляемого водой, подаваемой в охладители, для смачивания внутренней поверхности кристаллизаторов 5. В установке для подвода пара и воды применяется стандартная арматура, металлические трубы и рукава резиновые со стандартным креплением.

Все узлы установки расположены на каркасе 12, состоящем из нескольких частей, соединенных между собой. Каждая его часть представляет собой пространственную конструкцию, выполненную из труб прямоугольного сечения. На верхней части каркаса 12 закреплены ПК 2, 3, каждая из которых имеет возможность поворота в вертикальной плоскости на угол ˜30° с фиксацией в крайних положениях с помощью устройства 13. Возможность поворота обеспечивает полное истечение расплава ВВ из БП (фиг.1, 2, 3) и облегчает процесс установления БП в ПК и процесс извлечения из ПК пустых корпусов БП.

ПК 2 и 3 предназначены для размещения, закрепления и разогрева БП 14 с ВВ 15 (фиг.5).

Под устройствами слива 9 ПК 2 и 3 над дозаторами 4 УВГ 1 размещен обогреваемый сборник 16. Он предназначен для сбора расплавленного ВВ 15, вытекающего из ПК 2, 3, фильтрации и распределения его между дозаторами 4. С целью предотвращения остывания расплава ВВ 15 во внутреннюю полость сборника 16 подается теплоноситель, в частности пар. Сборник 16 также служит коллектором подачи теплоносителя в ПК 2, 3, дозаторы 4, увлажнители 6.

Сборник расплава 16 выполнен в виде обогреваемого паром корыта 17 с двойными стенками и защитного кожуха 18 с патрубками подвода и отвода пара 19, 20. Сборник 16 снабжен съемными крышками 21, количество которых соответствует количеству ПК 2, 3. Он также содержит клапаны 22, количество которых соответствует количеству УВГ 1. Каждый клапан 22 позволяет регулировать поток тротила и состоит из стержня 23 и втулки 24, установленной в днище сборника расплава 16. В сборнике 16 закреплены фильтры 25 предварительной очистки расплава ВВ, количество которых соответствует количеству ПК 2 и 3. Каждый фильтр 25 выполнен из металлической сетки и расположен под сливными трубками 26 устройств слива 9 соответствующей ПК. Втулка 24 каждого клапана 22 размещена над фильтром 27 тонкой очистки соответствующего дозатора 4. Дозаторы 4 предназначены для распределения ВВ по поверхности цилиндра кристаллизатора 5 и формирования капель расплавленного ВВ. Каждый дозатор 4 выполнен в виде обогреваемой емкости с крышкой 28 и двойными стенками 29. В отверстиях днища дозатора установлены сопла 30, над которыми расположены игольчатые стержни 31, при помощи которых регулируется проходное сечение сопел 30 и в конечном итоге формируется размер капли расплава ВВ. Сопла 30 и игольчатые стержни 31 расположены в шахматном порядке рядами по всей длине днища дозатора 4. Фильтры 27 выполнены из металлической сетки с ячейками, меньшими по размерам ячеек фильтров 25. Фильтры 25 и 27 улучшают работу установки и повышают качество конечного продукта, так как задерживают примеси лака, грунтовок, эмалей, декстрина, клея и др., находящихся в извлекаемых ВВ. Наличие фильтров 25 предварительной очистки и фильтров 27 тонкой очистки привело к возможности увеличения количества сопел 30 в каждом ряду и позволило использовать всю длину поверхности цилиндра кристаллизатора 5 при грануляции, что привело к увеличению производительности установки.

Под каждым дозатором 4 расположен кристаллизатор 5 с охладителем, выполненный в виде полого цилиндра с размещенным внутри него коллектором с форсунками для разбрызгивания холодной воды (на чертеже не показано). Цилиндр кристаллизатора 5 имеет возможность вращаться на подшипниках скольжения.

Для уменьшения сил сцепления между каплями ВВ и поверхностью цилиндра кристаллизатора 5, улучшения условий образования гранул 32 (предотвращение спекания), их съема (исключение сколов) и улучшения качества конечного продукта (фиг.4) между устройством съема гранул 7 и дозатором 4 установлен паровой увлажнитель 6 (фиг.5) в непосредственной близости от поверхности цилиндра кристаллизатора 5 без прямого воздействия на нее паром, при этом на поверхности цилиндра кристаллизатора 5 образуется пленочная конденсация (тончайший слой влаги), возникающая за счет конвективного теплообмена (разности температур парового увлажнителя (+90°) и кристаллизатора (+20°)), которая улучшает качество конечного продукта.

Паровой увлажнитель 6 представляет собой расположенную вдоль образующей цилиндра кристаллизатора 5 трубку 33 с отверстием 34, выполненным перпендикулярно оси трубки посередине и соединенным с форсункой 35, имеющей два отверстия 36, 37 для выхода пара, которые выполнены параллельно оси трубки 33 и направлены в противоположные стороны. Регулировка форсунки 35 осуществляется винтом 38. Трубка 33 находится между двух корытообразных емкостей и непосредственно соприкасается с дном емкости 39, обращенным к цилиндру кристаллизатора 5, а вторая большая емкость 40 охватывает емкость 39 с трубкой 33 и расположена к цилиндру кристаллизатора 5 открытой стороной (фиг.6).

В зависимости от варианта изготовления каждая ПК 2, 3 рассчитана на загрузку одного или двух БП 14. На фиг.7, 8 показаны места подвода 41 и отвода 42 теплоносителя, расположение сливных трубок 26 устройств слива 9 расплава ВВ ПК 2, 3 с одним и двумя БП 14 соответственно.

Каждый БП 14 горловиной установлен в воронкообразной полости 43 переходника 44 теплосберегающего пенала 45, который закреплен в корпусе 46 ПК 2, 3. Устройство слива 9 расплава ВВ каждого БП 14 состоит из переходника 44, центрирующей БП 14 сменной крестовины 47, размещенной в горловине БП 14, патрубка 48, охватывающего сливную трубку 26. Воронкообразная полость 43 сообщена с каналом сливной трубки 26, ось которой смещена относительно продольной оси БП 14 в сторону сборника расплава 16 на величину а, равную радиусу патрубка 48, для того чтобы внутренняя поверхность сливной трубки 26 сопрягалась с конусной поверхностью переходника 44, исключая препятствия на пути слива расплавы тротила. Узел подачи 49 теплоносителя содержит полость 50, которая образована внутренними поверхностями патрубка 48 и наружной поверхностью сливной трубки 26 и сообщается с каналом трубки 51 через канал 52, выполненный в переходнике 44. Узел подачи 49 предназначен для попадания пара в теплосберегающий пенал 45 для нагрева корпуса БП 14. Узел отвода 53 теплоносителя соединен с внутренним объемом теплосберегающего пенала 45 (фиг.9).

Установка работает следующим образом.

В теплосберегающие пеналы 45 ПК 2, 3, находящихся в горизонтальном положении, устанавливают БП 14, например, артиллерийские снаряды с вывинченными взрывателями. Затем ПК 2, 3 поворачивают в вертикальной плоскости на ˜30° сливными трубками 26 вниз и фиксируют с помощью устройства 13. При этом сливные трубки 26 БП 14 каждой ПК 2, 3 располагаются над соответствующими фильтрами 25 сборника расплава 16.

В охладители кристаллизаторов 5 и в гидродвигатели, которые с помощью клиноременной передачи приводят во вращение кристаллизаторы 5, подается холодная вода (оборотная). В сборник расплава 16, ПК 2, 3, дозаторы 4 и увлажнители 6 подается теплоноситель, в частности водяной пар. Температура теплоносителя выше температуры плавления ВВ 15. На всем протяжении процесса плавлении и грануляции ВВ 15 не имеет контактов с теплоносителем и охлаждающей водой, поэтому ни паровой конденсат, ни сбрасываемая (оборотная) вода не содержат ВВ и не могут вызвать загрязнения поверхностных или подземных вод, а значит, не представляют опасности для окружающей среды.

Пар из сборника расплава 16 поступает через узлы подачи 49 в теплосберегающие пеналы 45 ПК 2, 3. В дозаторы 4 и увлажнители 6 пар поступает через сборник расплава 16. Часть пара, поступающего в увлажнитель 6, нагревает его, а часть пара из трубки 33 через отверстие 34 и отверстия 36, 37 форсунки 35 попадает в пространство между емкостями 39, 40 и за счет разности температур (+90°) увлажнителя 6 и (+20°) кристаллизатора 5 образует на холодной поверхности цилиндра кристаллизатора 5 тончайший слой влаги.

Разогрев ВВ 15, в частности тротила, производится нагревом наружной поверхности корпусов артснарядов 14 путем подачи пара давлением ˜1,5 кГс/см2 в теплосберегающие пеналы 45. Пар, проходя внутри теплосберегающего пенала 45, отдает тепло БП, внутри которого в первую очередь начинает плавиться тротил 15, соприкасающийся с корпусом БП 14. Расплавленный тротил через выемки крестовины 47 и горловину БП стекает на конусную поверхность переходника 44, а затем по сливной трубке 26 через фильтры 25 предварительной очистки расплав тротила попадает внутрь емкости сборника расплава 16.

Часть еще не расплавленного тротила 15 сползает до крестовины 47, размещенной в горловине БП 14. Крестовина 47 не позволяет не расплавившемуся тротилу запирать горловину БП, обеспечивая устойчивый ровный процесс плавления и слива расплава тротила.

Расплав тротила из корпусов снарядов 14 через фильтры 25 предварительной очистки (в примере конкретного выполнения их 5) попадает внутрь емкости сборника расплава 16, растекается по ней за счет небольшого уклона (˜0,5°) по направлению к клапанам 22. Далее распределяется на два клапана 22, каждый из которых расположен над своим дозатором 4, и через фильтры 27 окончательной очистки расплав поступает в дозаторы 4. При этом клапанами 22 регулируется струя слива расплава таким образом, чтобы не происходило переполнение дозаторов 4. Из дозаторов 4 через сопла 30, проходное сечение которых регулируется с помощью игольчатых стержней 31, тротил, сформировавшись в капли определенного размера, попадает на вращающуюся охлаждаемую поверхность цилиндра кристаллизатора 5, где застывает в виде полусферических гранул 32, которые снимаются специальным устройством 7 и ссыпаются в приемник гранул 8. Пленочная конденсация, образующаяся за счет разности температур увлажнителя 6 и кристаллизатора 5, не позволяет гранулам 32 "прикипать" к поверхности кристаллизатора 5 и поэтому они легко снимаются с него. При этом сохраняется форма гранул, исключается их разлет и отсутствует пыль ВВ. После окончания истечения расплава из ПК 2, 3, пустые корпуса снарядов 14 извлекаются, а на их место устанавливаются новые снаряды 14 с тротилом 15 и процесс повторяется.

Установка позволяет одновременно выплавлять и гранулировать тротил из 5 или 10 артснарядов, получать определенных размеров и регламентируемой формой гранулы "тротил-У" (утилизированный). Он удовлетворяет требованиям технических условий ТУ 75 1809-93 и может быть использован для ручного и механизированного заряжания скважин при производстве взрывных работ на земной поверхности во всех климатических районах или иных целей.

Применение неконтактного метода плавления и грануляции ВВ, отсутствие в установке мест не санкционированного скопления ВВ, простота эксплуатации установки, отсутствие энергоемкого оборудования, а также возможность получения гранулированного готового к промышленному применению ВВ делает установку относительно дешевой, экономичной и экологически чистой.

Таким образом, представленные сведения свидетельствуют о том, что изобретение соответствует условию "Промышленная применимость".

1. Установка расснаряжения боеприпаса и первичной переработки взрывчатого вещества (ВВ), состоящая из устройства выплавления и гранулирования (УВГ), содержащего плавильную камеру с узлами подачи и отвода теплоносителя и устройством слива, дозатор с фильтрами, установленный под дозатором кристаллизатор с охладителем, устройство съема гранул, увлажнитель, расположенный между дозатором и устройством съема гранул, а также приемник гранул, отличающаяся тем, что она снабжена одним или более дополнительными УВГ и размещенными между УВГ дополнительными плавильными камерами, обогреваемым сборником расплава с фильтрами и клапанами, установленным под всеми плавильными камерами, при этом фильтры сборника расплава расположены под соответствующими сливными трубками устройств слива каждой плавильной камеры, клапаны - над соответствующими фильтрами дозатора, а увлажнитель выполнен паровым без прямого воздействия паром на кристаллизатор.

2. Установка по п.1, отличающаяся тем, что каждая плавильная камера выполнена с дополнительным узлом подачи и отвода теплоносителя и устройством слива, и возможностью загрузки дополнительного боеприпаса.

3. Установка по п.1 или 2, отличающаяся тем, что в корпусе плавильной камеры закреплен теплосберегающий пенал с центрирующей крестовиной для боеприпаса, расположенной в его горловине, размещенной в воронкообразной полости, сообщающейся с каналом сливной трубки, ось которой смещена относительно продольной оси боеприпаса в сторону сборника расплава для обеспечения плавного перехода воронкообразной полости в канал сливной трубки в месте скопления расплава, при этом сливная трубка охвачена патрубком, полость которого сообщена с полостью теплосберегающего пенала.

4. Установка по п.3, отличающаяся тем, что она снабжена двумя емкостями, меньшая из которых обращена дном к цилиндру кристаллизатора, а большая емкость охватывает меньшую и расположена открытой стороной к цилиндру кристаллизатора, увлажнитель выполнен в виде расположенной вдоль образующей цилиндра кристаллизатора трубки с выполненным по ее середине отверстием, перпендикулярным оси трубки и соединенным с форсункой, имеющей отверстия, выполненные параллельно оси трубки и направленные в противоположные стороны, при этом трубка расположена между двумя емкостями и соприкасается с дном меньшей из них.