Способ бесконтактного динамического определения профиля твердого тела

Иллюстрации

Показать всеИзобретение относится к способу бесконтактного динамического определения профиля (Р) твердого тела. Способ бесконтактного динамического определения профиля твердого тела заключается в проецировании при помощи лазерного устройства трех световых лучей, которые лежат на обеих наружных поверхностях и на боковой поверхности твердого тела; перемещении твердого тела по рельсам; в том, что отраженный от участка поверхности твердого тела свет фокусируют в устройстве отображения, оптическая ось которого расположена под постоянным триангуляционным углом к направлению проекции и на постоянном базовом расстоянии от лазерного устройства, и с высокой по сравнению со скоростью движения твердого тела частотой регистрируют посредством поверхностного светоприемника. Технический результат: уменьшение времени измерения, обеспечение высокой точности измерения, возможность использования заявленного способа в тяжелых условиях, обеспечение измеряемого диапазона от десятых долей миллиметра до сантиметров. 26 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способу бесконтактного динамического определения профиля твердого тела, в частности, с целью определения возникшего на твердом теле износа.

Для определения износа нередко используют так называемые модельные испытательные стенды (Amsler, Laffon-Eichinger и др.), на которых испытывают образцы материалов в возникающей в определенном случае применения паре трения в отношении ее трибологических свойств. Перенос полученных таким образом параметров на конкретный случай применения, например, на тела трения намного большего размера, чем образцы, наталкивается, однако, на трудности, заключающиеся в том, что испытания могут давать лишь ориентировочные значения, поскольку влияющие на износ величины представляют собой комплексную структуру условий, которая на модельном испытательном стенде никогда точно не соответствует реальным условиям. Поэтому трибологические исследования на реальном объекте для важных случаев применения являются неизбежными, однако часто наталкиваются на ту проблему, что деталь, износ которой должен быть исследован, по истечении определенного периода эксплуатации приходится демонтировать, а затем исследовать, например, в отношении возникшего износа с определением поверхностного профиля, что, как правило, связано со значительными затратами.

Определение профилей твердых тел, т.е. составление профилограмм поверхности, может осуществляться, как известно, тактильными способами, например с использованием контактного профилометра, причем у последнего речь идет об основанном на касании твердого тела наконечником способе, при котором диапазон измерения составляет менее одного миллиметра и при котором, например, в сантиметровом диапазоне нельзя получить данных измерений. Время измерения составляет при этом несколько секунд на каждую измеряемую точку, и способ не пригоден для шероховатого измерительного окружения.

Для статического определения профилей твердых тел известны также различные бесконтактные оптические способы. Подобные способы и соответствующие устройства, как это описано, например, в монографии Bernd Breuckmann "Bildverarbeitung und optische Messtechnik", München: Franzis', 1993, Kapitel 6, объединены также под термином «топометрическая 3D-измерительная техника». В качестве одного из топометрических способов описана при этом лазерная триангуляция, причем под термином «триангуляция» следует понимать разработанный впервые Снеллиусом в 1615 г. для геодезических целей способ измерения, при котором измеряемую величину определяют косвенно по другим измеряемым величинам с использованием тригонометрических отношений.

При лазерной триангуляции посредством лазера на измеряемый объект проецируют световое пятно. Отраженный от объекта свет, в частности рассеянный свет, отображают на светоприемнике, таком как позиционно-чувствительный детектор. Подобные детекторы называются по-английски PSD - "position sensitive devices" - позиционно-чувствительные устройства. По геометрии оптической конструкции, а также углу между направлениями освещения и рассмотрения посредством триангуляции определяют положение, в частности высотное положение, рассматриваемой точки объекта. Методы лазерной триангуляции позволяют сегодня проводить бесконтактные измерения на удалении до нескольких метров с разрешением по глубине вплоть до мкм-диапазона.

Модификацией лазерной триангуляции является известный также описанный в названной монографии способ, при котором лазерный световой луч расширяют до линейной световой полосы, так называемого светового среза. Для регистрации отраженного света можно использовать при этом поверхностный детектор, например видеокамеру. Обработка происходит также на основе триангуляции. Характерным для этого способа является диапазон измерения высоты профиля от 1 мм до 1 м при разрешении примерно от 1 до 50 тысячных этого диапазона. В названной монографии постулируется принципиальная пригодность способа светового среза для применения у непрерывно движущихся объектов, однако в отношении возможностей применения и пределах сведений не содержится. Способ динамического, т.е. в реальном времени, определения профиля подвижного твердого тела наталкивается, однако, на практике на ту проблему, что из-за движения измеряемой поверхности возникают искажения, которые делают невозможными действия с применением классического триангуляционного способа, поскольку таким образом нельзя получить соответствующих реальности данных измерений.

В основе настоящего изобретения лежит задача создания способа бесконтактного динамического определения профиля твердого тела описанного выше рода, который обеспечивал бы короткое время измерения, охватывал бы перекрывающий, по меньшей мере, три порядка величин диапазон измерения, такие как десятые миллиметра, миллиметры и сантиметры, обеспечивал бы высокую точность измерения и мог бы применяться в тяжелых условиях эксплуатации, в частности для определения износа деталей.

Кроме того, в основе настоящего изобретения лежит задача создания соответствующего назначению способа бесконтактного динамического определения профиля твердого тела, выполненного в виде колеса рельсового транспортного средства, обеспечивающего высокую точность измерения при малых затратах времени и малых затратах на выполнение измерений. Способ обеспечивает проведение измерений на любом свободном участке при прохождении поезда.

Согласно изобретению это достигается посредством способа бесконтактного динамического определения профиля (Р) твердого тела (1, 1a), в частности, с целью определения возникшего на твердом теле (1, 1a) износа, при этом твердое тело (1, 1а) представляет собой вращательно-симметричное колесо (1а) транспортного средства, в основном, цилиндрической или кольцеобразной основной формы, при котором, по меньшей мере, три созданных лазерным устройством (2) световых луча проецируют на участки, которые лежат на обеих наружных поверхностях (D1, D2) и на боковой поверхности (М) твердого тела (1, 1a), твердое тело (1, 1a) перемещают по рельсам (9) мимо лазерного устройства (2), отраженный от участка поверхности твердого тела (1, 1a) свет (RL) фокусируют в устройстве (5) отображения, оптическая ось (А-А) которого расположена под постоянным триангуляционным углом (ϕ) к направлению (О-О) проекции лазерного устройства (2) и на постоянном базовом расстоянии (В) от лазерного устройства (2), и с высокой по сравнению со скоростью (v) движения твердого тела (1, 1a) частотой (f) регистрируют посредством поверхностного светоприемника (6), после чего по подаваемым светоприемником (6) сигналам в зависимости от триангуляционного угла (ϕ) и базового расстояния (В) посредством тригонометрических отношений и при связи с определяемыми в соответствии со скоростью (v) движения твердого тела (1, 1a) поправочными значениями (Kv) в устройстве обработки данных получают измеренные значения (zB) профиля (Р), которые хранят в устройстве обработки данных в виде профилограммы (PG), при этом три профилограммы (PG) определяют как частичные профилограммы (PGa, PGb, PGc), которые соотносят с постоянной, в течение длительного времени неизменной геометрической базовой величиной и получают на основе этого общую профилограмму (GPG). Предложенный способ отличается тем, что все проецирующие лазерные устройства (2) и соответствующие устройства отображения (5) находятся на сторонах рельсов (9), причем каждый световой луч, расширен, по меньшей мере, до одной линейной световой полосы (3, 3а, 3b, 3с, 3c1, 3с2, 3с3) и, если световая полоса (3, 3а, 3b, 3с, 3c1, 3с2, 3с3) проецируется не параллельно оси твердого тела (1, 1a), это компенсируется за счет того, что измеренные значения (zB) профиля (Р) получают при связи с определяемыми в соответствии с участком поверхности твердого тела (1, 1a) поправочными значениями (Ко).

Так как твердое тело может представлять собой при этом вращательно-симметричное тело, совершающее поступательное, вращательное движение или предпочтительно движение качения, в частности колесо транспортного средства, способ согласно изобретению представляет собой, тем самым, крайне предпочтительную возможность определить профили колеса во время движения и сделать из этого выводы об износе.

Твердое тело (1, 1a) может совершать вращательное движение, которое происходит с постоянной угловой скоростью (ω).

Угловая скорость (ω) вращательного движения твердого тела (1, 1a) может составлять менее 15 с-1, преимущественно менее 6 с-1.

Дополнительно к связи с определяемыми в соответствии со скоростью движения твердого тела поправочными значениями, которые предпочтительным образом обеспечивают не «смазанное» скоростью определение профиля, можно, в частности, в названном как предпочтительный случае для свободного от искажений определения профилограммы получить также данные измерений профиля при связи с определяемыми в соответствии с участком поверхности твердого тела поправочными значениями.

Определяемые в соответствии с участком поверхности твердого тела (1, 1a) поправочные значения (Ко) являются векторными, определяемыми в зависимости от радиуса (R) вращательно-симметричного твердого тела коэффициентами и/или слагаемыми.

Определяемые в соответствии со скоростью (v, ω) движения твердого тела (1, 1a) поправочные значения (Kv) являются векторными, пропорциональными скорости (v, ω) движения коэффициентами и/или слагаемыми.

Для определения полученных в соответствии со скоростью (v, ω) движения поправочных значений (Kv) осуществляют коррелятивную связь между скоростью (v, ω) движения и частотой (f) регистрации отраженного света (RL).

В смысле полного определения профиля предпочтительно, если несколько профилограмм определяют как частичные профилограммы с использованием, по меньшей мере, трех лазерных устройств, проецирующих световые полосы на участки, лежащие на разных сторонах поверхности твердого тела, и приданных им устройств отображения, частичные профилограммы хранят в устройстве обработки данных и получают на основе этого общую профилограмму. У твердого тела, в основном, цилиндрической или кольцеобразной основной формы, такого как колесо транспортного средства, по меньшей мере, три участка, на которые проецируют световые полосы, могут лежать при этом предпочтительно на обеих наружных поверхностях или на боковой поверхности цилиндра или кольца. Профилограмму, частичные профилограммы и/или общую профилограмму можно затем сравнивать с соответственно одной или несколькими эталонными профилограммами и регистрировать соответствующие отклонения от данной эталонной профилограммы, что является мерой возникающего износа или мерой того, лежит ли возникающий износ еще в допустимом диапазоне. С помощью коррелятивных связей между возникающей длительностью нагрузки твердого тела и зарегистрированным износом можно в этой связи сделать также экстраполирующий вывод о том, как долго, не вызывая опасений, может еще длиться нагрузка или когда окажется необходимой повторная проверка.

Кроме того, предпочтительно, если профилограмму, частичные профилограммы, общую профилограмму, соответствующую эталонную профилограмму и/или соответствующие отклонения соотносят с постоянной, в течение длительного времени неизменной геометрической базовой величиной, такой как не подвергаемая износу внутренняя периферия обода колеса. Таким образом, поверхность износа можно изобразить, например, в виде развертки, на которой высотный профиль по сравнению с базовой величиной отображают подходящими изобразительными средствами. Например, профилограмму, частичные профилограммы, общую профилограмму, соответствующую эталонную профилограмму и/или соответствующие отклонения можно визуализировать в индикаторном устройстве, например на дисплее.

Общую профилограмму (GPG) двигающегося твердого тела (1, 1a) получают из трех частичных профилограмм (PGa, PGb, PGc), определяемых на обеих наружных поверхностях (D1, D2) и на боковой поверхности (М) одновременно в один момент (tk) времени, определяя этот момент (tk) времени таким образом, что полученное в этот момент (tk) времени измеренное значение (zk) выбирается как максимум, по меньшей мере, из трех лежащих на одной дуге окружности с радиусом (R) на одной из наружных поверхностей (D1, D2) измеренных значений (z1, z2, z3), определяемых в последовательные моменты (t1, t2, t3) времени с помощью однонаправленных световых полос (3, 3а, 3b, 3с, 3c1, 3с2, 3с3) и соответствующих половине длины хорды (sl1, sl2, sl3) дуги окружности.

Профилограмму (PG), частичные профилограммы (PGa, PGb, PGc) и/или общую профилограмму (GPG) сравнивают с соответственно одной или несколькими эталонными профилограммами (ВР1, ВР2) и регистрируют соответствующие отклонения (ΔРС) от данной эталонной профилограммы (ВР1, ВР2).

Базовую величину можно получить при этом предпочтительно, по меньшей мере, из трех измеренных значений, получаемых также посредством бесконтактных динамических измерений на подвижном твердом теле, осуществляемых так же, как и определение профилограммы или частичных профилограмм. Для этого существует возможность проведения измерений на подвижном твердом теле в заданные интервалы времени, по меньшей мере, в три момента времени посредством единственного расширенного до линейной световой полосы светового луча или проведения измерений одновременно посредством, по меньшей мере, трех расширенных до линейных световых полос световых лучей при заданном расстоянии между участками поверхности твердого тела, на которые проецируют световые полосы.

Бесконтактные динамические измерения на подвижном твердом теле (1, 1a), могут осуществлять в заданные интервалы (Δt) времени, по меньшей мере, в три момента (t1, t2, t3) времени посредством единственного расширенного до линейной световой полосы (3, 3а, 3b, 3с, 3с1, 3с2, 3с3) светового луча.

Бесконтактные динамические измерения на подвижном твердом теле могут осуществлять одновременно посредством, по меньшей мере, трех расширенных до линейных световых полос (3, 3а, 3b, 3с, 3с1, 3с2, 3с3) световых лучей при заданном расстоянии (N1, N2) между участками поверхности твердого тела (1, 1a), на которые проецируют световые полосы (3, 3а, 3b, 3с, 3с1, 3с2, 3с3).

Базовой величиной может являться радиус (R) катящегося вращательно-симметричного тела, определяемый из следующей системы уравнений:

где z1, z2, z3 являются тремя лежащими на одной дуге окружности с радиусом (R), полученными с помощью однонаправленных световых полос (3, 3а, 3b, 3с, 3с1, 3с2, 3с3) и соответствующими ординате (z) декартовой системы координат измеренными значениями длины линейной световой полосы (3, 3а, 3b, 3с, 3с1, 3с2, 3с3), которые соответствуют половине длины хорды (sl1, sl2, sl3) дуги окружности, где х1, х2, х3 - соответствующие этим измеренным значениям значения (х) абсциссы, a k - коэффициент, соответствующий заданным интервалам (Δt) времени или расстояниям (N1, N2) между участками поверхности твердого тела (1, 1a).

Базовую величину можно получить при этом предпочтительно, по меньшей мере, из трех измеренных значений, получаемых также посредством бесконтактных динамических измерений на подвижном твердом теле, осуществляемых так же, как и определение профилограммы или частичных профилограмм. Для этого существует возможность проведения измерений на подвижном твердом теле в заданные интервалы времени, по меньшей мере, в три момента времени посредством единственного расширенного до линейной световой полосы светового луча или проведения измерений одновременно посредством, по меньшей мере, трех расширенных до линейных световых полос световых лучей при заданном расстоянии между участками поверхности твердого тела, на которые проецируют световые полосы.

В качестве светоприемников могут использоваться предпочтительно устройства, подающие оцифрованные сигналы, такие как ПЗС-камеры с триггерным управлением, или позиционно-чувствительные детекторы (position sensitive devices), такие как фотодиодные матрицы. В первом случае следует учесть, что светоприемник чувствителен к интенсивности света, тогда как во втором случае он подает эквивалентные количеству света сигналы.

Что касается используемого согласно изобретению лазерного устройства, то особенно предпочтительными оказались следующие характеристики:

- с точки зрения высокой воспроизводимости результатов и высокой точности измерений: длина волны созданной световой полосы в диапазоне 400-1000 нм, в частности 650-700 нм;

- также с этой точки зрения: мощность лазерного устройства в диапазоне 0,5-50 мВт;

- с точки зрения высокой надежности работы (класс лазера 2 по DIN EN 60825-1:2001-11): длина волны световой полосы в видимой области и предельное значение доступного излучения (GZS) лазерного устройства менее 1 мВт, причем следует учесть, что при мощности лазера более 1 мВт за счет подходящих мер предельное значение доступного излучения может быть снижено до требуемого значения;

- с точки зрения минимизации затрат на способ (расходы): использование cw - твердотельного диода (диода с незатухающей волной), состоящего, например, из полупроводникового материала, такого как GaAs, AlGaAs, InGaP, GaAsSb, InP, PbSnTe и т.п., преимущественно VLD (диод с видимым лазером), аналогично используемому в лазерном маркере, - видимая световая полоса облегчает к тому же юстировку лазерного устройства относительно измеряемого твердого тела.

Что касается условий измерений способом согласно изобретению, то особенно предпочтительными или оптимальными для профилометрии с целью контроля износа оказались следующие характеристики, причем для соответственно полученной профилограммы, частичных профилограмм и общей профилограммы может быть достигнуто разрешение менее 2 мм, в частности менее 0,5 мм:

- ширина световой полосы: в диапазоне 0,3-6,5 мм, в частности 0,8-2,2 мм, за счет расхождения при увеличении, при необходимости, желаемого среднего рабочего расстояния (измерительного расстояния) происходит увеличение ширины световой полосы, что, однако, снижает точность измерений;

- длина световой полосы: в диапазоне 50-750 мм, в частности 200-400 мм, в соответствии с геометрией измеряемого участка поверхности твердого тела;

- триангуляционный угол: в диапазоне 15-40°, в частности, 20-30°, увеличение угла повышает точность измерений, однако возрастает также опасность неоднородного освещения поверхности твердого тела и возникновения затенений;

- базовое расстояние между устройством отображения, в частности центром фокусирующей линзы устройства отображения, и оптической осью лазерного устройства в диапазоне 30-450 мм, в частности 60-270 мм;

- среднее рабочее расстояние между лазерным устройством и/или устройством отображения и участком поверхности твердого тела, на которую проецируют световую полосу: в диапазоне 20-650 мм, в частности 150-350 мм;

- скорость, при необходимости, поступательного движения твердого тела: менее 3,5 м/с, преимущественно менее 1,5 м/с;

- угловая скорость, при необходимости, вращательного движения твердого тела: менее 15 с-1, преимущественно менее 6 с-1 и преимущественно постоянная;

- частота, с которой отраженный от поверхности твердого тела свет регистрируют посредством светоприемника: в диапазоне 25 Гц-100 кГц, преимущественно 1-100 кГц.

Что касается частоты, то она должна быть согласована со скоростью движения твердого тела - более высокая частота уменьшает влияние скорости твердого тела на искажение сигналов светоприемника. Для определения полученных в соответствии со скоростью движения поправочных значений, которые могут представлять собой, в частности, векторные, пропорциональные скорости движения коэффициенты и/или слагаемые, которые соответствуют природе измеренных значений профилограммы, может быть поэтому осуществлена предпочтительно коррелятивная связь скорости движения с частотой регистрации отраженного света. Для указанных диапазонов скорости движения твердого тела при этом можно предпочтительным образом пренебречь нелинейностями.

Полученные в соответствии с участком поверхности твердого тела поправочные значения могут быть, в частности, соответствующими природе измеренных значений профиля векторными коэффициентами и/или слагаемыми, полученными в зависимости от радиуса вращательно-симметричного тела, причем у названного радиуса речь может идти о такой же неизменяемой в течение длительного времени геометрической базовой величине, служащей в качестве эталонной величины для определения профилограмм.

Другие предпочтительные варианты осуществления изобретения содержатся в зависимых пунктах формулы и в нижеследующем детальном описании.

Изобретение более подробно поясняется на примере его осуществления, изображенном на прилагаемом чертеже, на котором представляют:

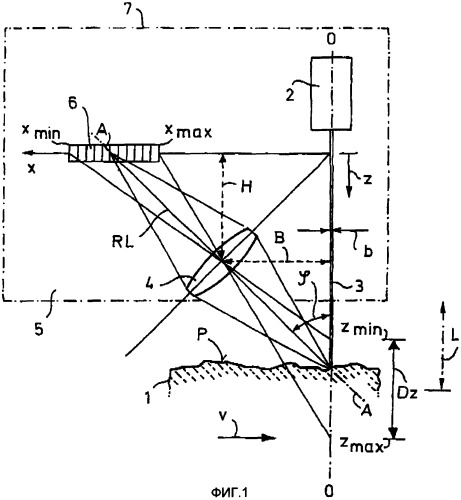

- фиг.1: схематично при виде сбоку принципиальное изображение для пояснения способа согласно изобретению;

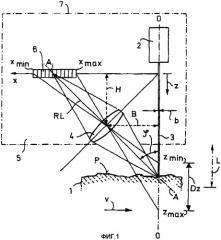

- фиг.2: схематично в перспективе другое принципиальное изображение для пояснения способа согласно изобретению;

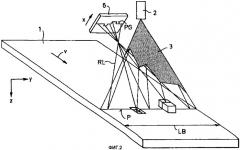

- фиг.3: в перспективе стенд для контроля износа колес рельсового транспортного средства, таких как железнодорожные колеса, причем применен способ согласно изобретению;

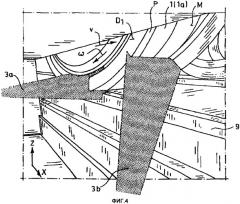

- фиг.4: соответствующую фиг.3 подробность под углом рассмотрения наружной стороны колеса, выбранным относительно направления движения спереди;

- фиг.5: соответствующую фиг.3 подробность, однако под углом рассмотрения внутренней стороны колеса, выбранным относительно направления движения сзади;

- фиг.6: схематично определение геометрической базовой величины, с которой может быть соотнесена полученная согласно изобретению профилограмма;

- фиг.7 и 8: полученные согласно изобретению профилограммы.

На разных чертежах одинаковые детали обозначены одинаковыми ссылочными позициями, так что они описаны, как правило, также соответственно только один раз.

Как показано на фиг.1 в одномерном в отношении измеряемого объекта, т.е. движущегося со скоростью v твердого тела 1, изображении, в соответствии со способом, согласно изобретению, идущий от лазерного устройства 2 световой луч фокусируют посредством оптики (не показана) так, что в диапазоне Dz измерения, возникающем из разности между максимально измеренным значением zmax и минимально измеренным значением zmin глубины или высоты z профиля, ширина b луча лежит в заданном диапазоне. Световой луч расширен при этом до световой полосы 3, как это показано в двухмерном изображении на фиг.2.

В месте zA падения световой полосы на поверхность твердого тела 1 в результате диффузного рассеяния света (отраженный свет RL) образуется измерительное пятно, которое может восприниматься с направлений, отличающихся от направления падения, определяемого оптической осью O-O лазерного устройства 2.

Если измерительное пятно под триангуляционным углом ϕ отобразить соответствующей фокусирующей линзой 4 устройства 5 отображения на поверхностном светоприемнике 6, то в зависимости от удаления места zA падения между минимальным xmin и максимальным xmax значениями устанавливается положение хA пятна изображения на светоприемнике 6.

Геометрия конструкции устройства, используемого для осуществления способа, согласно изобретению определяется при этом помимо твердо установленного триангуляционного угла ϕ также постоянным базовым расстоянием В между оптической осью А-А фокусирующей оптики 4 устройства 5 отображения и положением лазерного устройства 2, определяемым его оптической осью O-O.

Используя тригонометрические отношения, можно по измеренному положению хA пятна изображения определить удаление места zA падения, т.е. расстояние между поверхностью твердого тела 1 и лазерным устройством 2, по уравнению

,

где Н обозначает расстояние между фокусирующей линзой 4 устройства 5 отображения и его светоприемником 6, как это показано на фиг.1.

Относительная точность dzA/zA измерения составляет при этом

,

где относительное разрешение dxA/xA положения пятна изображения зависит от скорости v твердого тела по отношению к частоте f, с которой отраженный свет RL воспринимается светоприемником 6, а также от шума сигнала и вида светоприемника 6. Величина dzA в уравнении (2) представляет собой при этом абсолютное значение точности изменения.

Для повышения разрешения окончательные измеренные значения zB профиля (на фиг.1 и 2 обозначен буквой Р) получают при связи значений zA с полученными в соответствии со скоростью v движения твердого тела 1 поправочными значениями Kv, которые представляют собой, в частности, векторные, пропорциональные скорости v движения коэффициенты и/или слагаемые. При этом для определения полученных в соответствии со скоростью v движения поправочных значений Kv осуществляют коррелятивную связь скорости v движения с частотой f регистрации отраженного света RL.

За счет изменения описанной выше геометрии, в частности базового расстояния В, триангуляционного угла ϕ и/или среднего рабочего расстояния (на фиг.1 обозначено длиной L) между устройством 5 отображения или лазерного устройства 2 и участком поверхности твердого тела 1, на которую проецируют световую полосу 3, можно предпочтительным образом произвольно устанавливать диапазон Dz измерения и, тем самым, точность dzA/zA измерения просто за счет подходящего выбора геометрических величин конструкции. Отдельные устройства необязательно должны быть при этом заключены в общий корпус 7, как это показано на фиг.1. Расширение диапазона Dz измерения приводит при этом к снижению точности измерения, и наоборот.

В изображенном выполнении в качестве светоприемника 6 использована камера Sony HCC 400. Поскольку разрешение зависит от величины диапазона Dz измерения, то для расчета устройства для осуществления способа согласно изобретению это означает, что число регистрирующих головок камеры зависит непосредственно от требуемого или выбранного разрешения.

Для съемки топографии трехмерного твердого тела 1, как уже сказано и показано на фиг.2, следует рассмотреть в двух измерениях систему, рассматривавшуюся до сих пор только как одномерная. Это значит, что работают с лазерным лучом, расширенным до световой полосы 3. При этом говорят о способе лазерного среза. После регистрации отраженного от поверхностного светоприемника 6 света RL по поданным светоприемником 6 сигналам с учетом триангуляционного угла ϕ и базового расстояния В в устройстве обработки данных (не показано), таком как ПК, определяют измеренные значения профиля Р, которые хранят в устройстве обработки данных в виде профилограммы PG. Такая профилограмма PG схематично обозначена на фиг.2 линией на светоприемнике 6. Профилограммы на основе реальных измерений показаны в разных видах на фиг.7 и 8.

В качестве лазерного устройства 2, проецирующего световые полосы 3 на лежащие на поверхности твердого тела 1 участки, использовался обычный линейный лазерный модуль L200 с длиной LB линий (фиг.2) 300 мм, шириной b линий (фиг.1) 1,5 мм, мощностью 30 мВт и видимым красным светом (длина волны 680 нм).

На фиг.3, как уже сказано, изображено типичное применение способа согласно изобретению, а именно для определения износа. Здесь в перспективе показан стенд 8, рассчитанный на катящиеся по рельсам 9, движущиеся мимо с поступательной v и угловой ω скоростями колеса 1а в качестве измеряемых твердых тел 1.

Видно, что на этом стенде 8 определяют несколько профилограмм PG в виде частичных профилограмм (на фиг.7 обозначены PGa, PGb и PGc) с использованием трех лазерных устройств 2, проецирующих световые полосы 3а, 3b, 3с на участки, лежащие на разных сторонах D1, D2, M поверхности твердого тела 1, и приданных им устройств 5 отображения. Частичные профилограммы PGa, PGb и PGc могут храниться в устройстве обработки данных, и на их основе можно получить общую профилограмму GPG.

Колесо 1а рельсового транспортного средства 10 представляет собой вращательно-симметричное твердое тело 1, в основном, цилиндрической или кольцеобразной основной формы, причем три участка, на которые проецируют световые полосы 3а, 3b, 3с, лежат на обеих наружных поверхностях D1, D2 и на боковой поверхности М цилиндра или кольца. Как показано на фиг.3 и подробно на фиг.4 и 5, три световые полосы 3а, 3b, 3с для определения общей профилограммы GPG необязательно должны образовывать замкнутую линию. Также необязательно, чтобы проецированная на боковую поверхность М световая полоса 3b проходила параллельно оси колеса 1a. Соответствующее отклонение от осепараллельности может быть компенсировано за счет того, что измеренные значения zB профиля Р получают при связи с определяемыми в соответствии с участком поверхности твердого тела поправочными значениями Ко.

На фиг.5 показана первая, а на фиг.6 - вторая из упомянутых возможностей определения радиуса R обода колеса 1а в качестве твердой, в течение длительного времени неизменной геометрической базовой величины, с которой могут быть соотнесены профилограмма PG, частичные профилограммы PGa, PGb, PGc и общая профилограмма GPG. Радиус определяют при этом в обоих случаях, по меньшей мере, по трем измеренным значениям z1, z2, z3, которые получают за счет бесконтактных динамических измерений на подвижном колесе 1a и которые осуществляют так же, как и получение профилограммы PG или частичных профилограмм PGa, PGb, PGc.

На фиг.5 бесконтактные динамические измерения на катящемся колесе 1а осуществляют одновременно посредством, по меньшей мере, трех, расширенных до линейных световых полос 3c1, 3с2, 3с3 световых лучей при соответственно заданных расстояниях N1, N2 между участками поверхности твердого тела 1, на которые проецируют световые полосы 3c1, 3с2, 3с3.

На фиг.6 бесконтактные динамические измерения на катящемся колесе 1а осуществляют в заданные интервалы Δt времени, по меньшей мере, в три момента t1, t2, t3 времени посредством единственного расширенного до линейной световой полосы 3с светового луча.

Измерения осуществляют, таким образом, однонаправленно, т.е. при одинаковой ориентации соответствующих световых полос 3c1, 3с2, 3с3 соответственно в трех точках S1, S2, S3, причем три лежащие на одной дуге окружности с радиусом R измеренные значения z1, z2, z3 определяют как значения ординат точек S1, S2, S3 в декартовой системе координат. Приданные точкам S1, S2, S3, как это показано на фиг.6, измеренные значения z1, z2, z3 соответствуют измерительной длине линейной световой полосы 3с или 3c1, 3с2, 3с3. Измерительные длины линейной световой полосы 3с или 3c1, 3с2, 3с3 могут быть при этом без проблем трансформированы для этого соответствия таким образом, что измеренные значения z1, z2, z3 представляют соответственно половину длины хорды sl1, sl2, sl3. Соответствующие этим измеренным значениям z1, z2, z3 значения x1, х2, х3 абсциссы (на фиг.6 обозначено в виде имеющихся в моменты t1, t2, t3 времени расстояний между центрами M1, M2, М3 окружностей и световой полосой 3с) возникают либо в первом случае из расстояний N1, N2 на фиг.5, либо во втором случае - из заданных тремя моментами t1, t2, t3 времени измерения интервалов Δt времени путем умножения интервалов Δt времени на угловую скорость ω. Угловая скорость ω может быть при этом либо твердо задана, либо также получена бесконтактными динамическими измерениями на катящемся колесе 1а посредством одной или нескольких линейных световых полос 3. Обработка облегчена, если скорость, т.е. с одной стороны, вращательное, а с другой стороны, тем самым, поступательное движение колеса 1а, постоянна.

Эталонный радиус R катящегося колеса 1а можно вычислить после определения измеренных значений z1, z2, z3 из следующей системы уравнений:

Величины R, x1, x2 и х3 обозначают неизвестное. Величина k в уравнении (6) является известным, соответствующим заданным интервалам Δt времени или расстояниям N1, N2 между участками поверхности колеса 1а коэффициентом, который в предпочтительном случае постоянных интервалов Δt времени или эквидистантных расстояний N1, N2 принимает значение 1.

Полученный радиус R может служить, с одной стороны, основной линией для измеренных значений zB высоты профиля, определяемых на боковой поверхности М колеса 1а, а, с другой стороны, можно привлечь этот радиус R для определения поправочных значений Ко, принимаемых во внимание с соответствии с освещенным световой полосой 3с или 3а, 3b, 3с, 3c1, 3с2, 3с3 участком поверхности твердого тела 1. Необходимость принятия во внимание подобных поправочных значений Ко возникает, например, оттого, что хорды sl1, sl2, sl3 образуют соответственно разные центральные углы, в результате чего возникают разные локальные искажения профиля. Центральные углы лежат при этом между 0° в первом экстремальном случае, когда световая полоса 3с образует касательную к периферии рассматриваемой дуги окружности колеса 1а, и 180° в другом экстремальном случае, когда световая полоса 3с совпадает с диаметром 2R рассматриваемой дуги окружности колеса 1a. Наибольшая длина хорды sl3 содержит большинство информации об определяемом профиле и обладает наименьшим локальным искажением.

По этим причинам поэтому чрезвычайно предпочтительно, если изображенную на фиг.7 общую профилограмму GPG катящегося твердого тела 1, в данном случае колеса 1а, получают из трех частичных профилограмм, определяемых на обеих наружных поверхностях D1, D2 и на боковой поверхности М одновременно в один момент tk времени, причем момент tk времени определения отдельных частичных профилограмм выбирают таким образом, что полученное в этот момент tk времени измеренное значение zk - в данном случае z3 - по меньшей мере, из трех лежащих на одной дуге окружности с радиусом R на одной из наружных поверхностей D1, D2 измеренных значений z1, z2, z3, определяемых соответственно в последовательные моменты t1, t2, t3 времени и однонаправленно по соответствующей длине LB линейной световой полосы 3с, 3c1, 3с2, 3с3 и соответствующих половине длины хорды sl1, sl2, sl3 через дугу окружности, приобретает максимум. Само собой, использование этого критерия выбора момента tk времени не ограничено тремя измеренными значениями z1, z2, z3. Положив в основу более трех измеренных значений z1, z2, z3, можно достичь даже еще лучших результатов, если полученная максимальная половина длины хорды sl3 менее отличается от радиуса R или принимает то же значение, что и радиус R.

На фиг.7 показано далее, что соответствующую профилограмму PG, частичные профилограммы PGa, PGb, PGc или общую профилограмму GPG можно сравнить соответственно с одной или несколькими эталонными профилограммами - эталонной профилограммой ВР1 для максимальных измеренных значений zв профиля Р и эталонной профилограммой ВР2 для максимальных измеренных значений zв профиля Р - и определить соответствующие отклонения ΔPG от соответствующей эталонной профилограммы ВР1, ВР2. В изображенном случае подобные отклонения возникают на обозначенном штрихпунктиром участке. У эталонных профилограмм ВР1, ВР2 речь может идти предпочтительно о допустимых заданных размерах, эталонная профилограмма ВР1, ВР2 может быть также запомненным набором данных измеренных значений zв из прежнего изменения, так что соответствующие отклонения ΔPG дают информацию о том, насколько велик износ, возникший с момента прежнего измерения.

В то время как изображение профиля Р на фиг.7 лишь двухме