Способ оценки качества обмоточного провода по удельной проводимости

Иллюстрации

Показать всеСпособ относится к эксплуатации бытовых стиральных машин, центрифуг с вертикальной осью вращения, содержащих автобалансирующие устройства с перемещением корректирующей массы. Техническим результатом изобретения является правильный отбор годных партий обмоточного провода, отбраковка его по новому критерию оценки качества по удельной проводимости, что, в целом, повышает уровень потребления кабельной техники и продукции. Для проведения испытаний используют сухое автобалансирующее устройство с размещенными в его желобе испытуемыми образцами, изготовленными из материала обмоточного провода, обладающего свойством сверхпроводимости, в виде шариков одинаковых размеров. Шарики размещают в соприкосновении друг с другом в ограниченном секторе, образованном связанными подвижными радиальными перегородками. Проводят испытания для разной температуры тел шариков. Затем после сборки установки при разгоне неуравновешенного барабана определяют предельный дисбаланс и критическую неуравновешенную массу механической системы в заданных габаритах рабочей зоны внутренней подвижной части путем подвеса дополнительных грузов так, что барабан задевает стенку корпуса. Разница значений критической неуравновешенной массы, определенных при разгоне в балансировочном кольце соответственно испытуемых и эталонных шариков, является мерой оценки качества испытуемого обмоточного провода по удельной проводимости. 4 ил.

Реферат

Изобретение относится к устройствам и способам измерения и оценки качества обмоточного провода по удельной проводимости, а именно к бытовым стиральным машинам, центрифугам с вертикальной осью вращения, содержащим автобалансирующие устройства с перемещением корректирующей массы.

Известен способ определения скорости коррозии углеродистой стали, в котором используют автобалансировочное устройство с перемещением корректирующей массы бытовых стиральных машин с вертикальной осью вращения (RU 2224237 С1, 20.02.2004). В способе изготавливают два одинаковых по габаритным размерам автобалансировочных устройства. В первое устройство дополнительно устанавливают кольцевой желоб для свободного перемещения испытуемых образцов в виде шариков из стали 10, занимающих 1/6 часть внутренней полости балансировочного кольца; 5/12 частей полости кольца заполняют испытуемым щелочным раствором. Второе устройство имеет внутренние радиальные перегородки, не ограничивающие свободное перемещение жидкости, а испытуемым щелочным раствором заполняют 7/12 частей полости кольца. Затем автобалансировочные устройства закрепляют в верхней части вращающегося барабана стиральной машины и при включении стиральной машины, в режиме центрифугирования без белья, во время разгона барабана измеряют уровень шума. По разнице средних величин для пяти запусков машины без белья определяют диапазон изменения уровня шума, создаваемого рабочим телом внутри автобалансировочного устройства, от уровня шума в начальной фазе процесса коррозии стали 10 до уровня шума в конечной фазе процесса коррозии металла.

Известно устройство для определения скорости коррозии углеродистой стали 10 (RU 2224238 С1, 20.02.2004), содержащее бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо, установленное в верхней части отжимного резервуара, четыре опоры, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью стиральной машины, а нижний конец опор соединен с внутренней подвижной частью стиральной машины выше центра тяжести внутренней подвижной части так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры и центр тяжести внутренней подвижной части, движутся поступательно. Внутри барабана на высоте 40 см от его дна на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешен груз, внутри балансировочного кольца дополнительно установлен кольцевой желоб для свободного перемещения испытуемых образцов в виде шариков, изготовленных из углеродистой стали 10 и занимающих 1/6 часть внутренней полости балансировочного кольца, причем часть полости кольца заполнена 10% водным раствором хлорида аммония.

Устройства [1, 2] не используются для оценки качества обмоточного провода по удельной проводимости. Стационарные или статические способы определения качества обмоточного провода по удельной проводимости не используют быстровращающиеся конструкции, периодически выполняющие движения технологического процесса.

Заявляемое изобретение решает новую задачу оценки качества обмоточного провода по удельной проводимости.

Технический результат при использовании изобретения заключается в правильном отборе годных партий обмоточного провода, отбраковке его по новому критерию оценки его качества по удельной проводимости. В целом, повышается уровень потребления кабельной техники и продукции.

Способ оценки качества обмоточного провода по удельной проводимости в конструкциях бытовых стиральных машин, которые содержат бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо с желобом, установленное в верхней части отжимного резервуара, четыре опоры в виде штоков, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью стиральной машины, и нижний конец опор соединен с внутренней подвижной частью выше ее центра тяжести так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры и центр ее тяжести, движутся поступательно, причем демонтируют верхнюю панель стиральной машины и внутри барабана на высоте выше центра тяжести внутренней подвижной части на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешивают груз массой 0,5 кг и с помощью измерительной линейки проверяют расположение краев бака относительно стенки корпуса машины, путем установки под опоры компенсирующих шайб достигают такого положения бака, что его край находится по всем четырем направлениям на одинаковом расстоянии от стенки корпуса, причем для проведения испытаний для оценки качества обмоточного провода по удельной проводимости используют сухое автобалансирующее устройство с размещенными в его желобе испытуемыми образцами, изготовленными из материала обмоточного провода, обладающего свойством сверхпроводимости, в виде шариков одинаковых размеров, занимающих не более 1/6 части внутренней полости балансировочного кольца, и шарики размещают в соприкосновении друг с другом в ограниченном секторе, образованном связанными подвижными радиальными перегородками, и проводят не менее трех отдельных испытаний для разной температуры тел шариков в диапазоне от -50 до +200°С, которую создают предварительно до испытания путем нагрева или охлаждения шариков, затем после сборки установки при разгоне неуравновешенного барабана определяют предельный дисбаланс и критическую неуравновешенную массу грузов в механической системе в заданных габаритах рабочей зоны внутренней подвижной части путем подвеса дополнительных грузов так, что барабан задевает стенку корпуса, причем разница критических значений неуравновешенной массы грузов, определенных при разгоне в балансировочном кольце, соответственно, испытуемых и эталонных шариков, является мерой оценки качества испытуемого обмоточного провода по удельной проводимости:

Δm=m0-m0s,

где m0 - значение критической для устройства неуравновешенной массы грузов, г, определенное для случая движения эталонных шариков, изготовленных из материала испытуемого обмоточного провода; m0s - значение критической для устройства неуравновешенной массы грузов, г, определенное для случая движения испытуемых шариков, изготовленных из материала испытуемого обмоточного провода, а интервал Δm, соответствующий качественному образцу, определяют в соответствии с техническими условиями и требованиями разработчика.

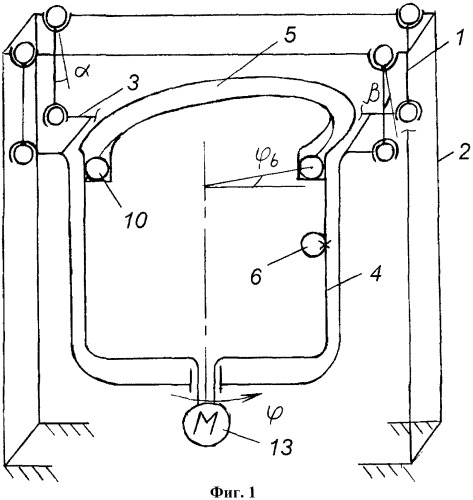

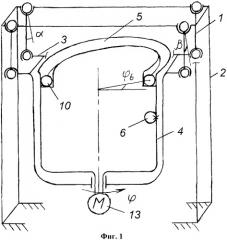

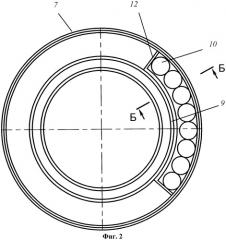

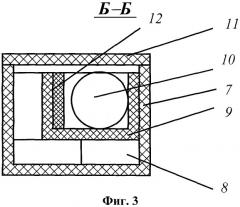

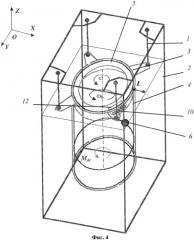

На фиг.1 представлена структурная схема устройства для проведения способа оценки качества обмоточного провода по удельной проводимости; на фиг.2 изображено автобалансирующее устройство с шариками в желобе, расположенными в секторе, ограниченном связанными подвижными радиальными перегородками, вид сверху, на фиг 3 - поперечный разрез Б-Б на фиг.2; на фиг.4 изображена структурная пространственная схема устройства в работе. Использованы следующие обозначения: 1 - опоры со сферическими шарнирами; 2 - корпус; 3 - внутренняя подвижная часть, содержащая бак; 4 - барабан; 5 - автобалансирующее устройство (АУ); 6 - грузы; 7 - корпус АУ; 8 - радиальные перегородки; 9 - кольцевой желоб; 10 - шарики; 11 - крышка АУ; 12 - связанные подвижные радиальные перегородки; 13 - электродвигатель; L - расстояние между кромкой бака и стенкой корпуса; XOYZ - система отсчета; ω - угловая скорость движения ротора-барабана; Мdr - приводной крутящий момент; ωb - угловая скорость движения группы испытуемых шариков вместе со связанными подвижными радиальными перегородками; ϕ - угловая координата грузов; ϕb - угловая координата центра шариков; α - угловая координата движения штоков вокруг оси OY в плоскости ZOX; β - угловая координата движения штоков вокруг оси ОХ в плоскости ZOY.

Устройство для проведения оценки качества обмоточного провода по удельной проводимости содержит расположенные в корпусе 2 бак 3, установленный с возможностью вращения относительно вертикальной оси барабан 4, балансировочное кольцо, входящее в состав АУ 5 с корпусом 7 и крышкой 11, и четыре опоры 1 в виде штоков со сферическими шарнирами. На проволоке, протянутой через два отверстия, выполненных в стенке барабана, на высоте, выше центра тяжести внутренней подвижной части, подвешены грузы 6 различной массы; внутри балансировочного кольца дополнительно установлен кольцевой желоб 9 для размещения шариков. Шарики 10 размещаются в ограниченном секторе, образованном связанными подвижными радиальными перегородками 12, и находятся в соприкосновении друг с другом. Шарики изготавливаются одинаковых размеров из материала обмоточного провода, обладающего свойством сверхпроводимости (алюминий, свинец, тантал, олово и др. [3]), качество и технологии получения которого соответствуют промышленным. Кольцо имеет неподвижные радиальные перегородки 8. Электродвигатель 13 устанавливается креплением статора к внутренней подвижной части.

Устройство для проведения оценки качества обмоточного провода по удельной проводимости используется следующим образом. Снимается верхняя панель стиральной машины. На проволоке, протянутой через два отверстия, выполненных в стенке барабана, на высоте, выше центра тяжести внутренней подвижной части, подвешивается груз массой 0,5 кг. С помощью измерительной линейки проверяется расположение краев бака относительно стенки корпуса и достигается такое положение бака путем установки под опоры компенсирующих шайб, чтобы его край находился по всем четырем направлениям на одинаковом расстоянии L от стенки корпуса. Внутрь желоба балансировочного кольца закладываются испытуемые образцы в виде шариков одинаковых размеров, изготовленных из материала обмоточного провода, обладающего свойством сверхпроводимости, занимающих не более 1/6 части внутренней полости балансировочного кольца. Шарики размещаются в ограниченном секторе, образованном подвижными связанными радиальными перегородками, и находятся в соприкосновении друг с другом. Далее производится раскрутка барабана и, если на стадии разгона не произошло касания бака о стенку корпуса с характерным шумом, подвешиваются дополнительные грузы и производится повторный пуск барабана. Увеличение массы дополнительных грузов производится до тех пор, пока при разгоне барабана не произойдет касание края бака о стенку корпуса с характерным шумом. Полученное таким путем критическое для вращающейся системы значение неуравновешенной массы грузов (дисбалансной массы) является количественной мерой способности внутренней подвижной части сопротивляться воздействию дисбалансной силы (центробежной силы инерции, приложенной к грузам (дисбалансной массе). Таким образом, при разгоне барабана определяется предельный дисбаланс и критическая неуравновешенная масса грузов системы в заданных габаритах рабочей зоны внутренней подвижной части. Далее испытуемые шарики извлекаются из балансировочного кольца и подвергаются нагреву в электрической печи в интервале температур от +18 до +200°С. Затем они вновь закладываются внутрь балансировочного кольца и производится раскрутка барабана с целью определения критической неуравновешенной массы грузов. Потом испытуемые шарики извлекаются из балансировочного кольца и подвергаются охлаждению в холодильнике до любой температуры в интервале от -10 до -50°С. Затем они вновь закладываются внутрь балансировочного кольца и далее производится раскрутка барабана с целью определения критической неуравновешенной массы грузов. Количество таких измерений критической массы грузов должно быть не меньше трех. Показания фиксируются в журнале.

В дальнейшем проводится комплекс повторных испытаний, но в качестве образцов выбираются эталонные шарики, изготовленные из материала испытуемого обмоточного провода. Условия проведения эксперимента должны поддерживаться такие же, что и при испытаниях испытуемых шариков, полученных из материала обмоточного провода.

Разница значений критической неуравновешенной массы грузов Δm, определенная по формуле (1) в трех и более испытаниях при различных температурах тел шариков, при разгоне в балансировочном кольце, соответственно, испытуемых и эталонных шариков, является мерой оценки качества испытуемого обмоточного провода по удельной проводимости.

Если в каком-либо испытании интервал Δm оказался больше значения, определенного разработчиком, то констатируется факт несоответствия данной партии обмоточного провода требованиям качества по удельной проводимости.

Если интервал Δm, определенный по формуле (1), меньше значений, соответствующих техническим условиям и требованиям разработчика, то констатируется факт соответствия данной партии обмоточного провода требованиям качества по удельной проводимости.

Удельная электропроводность (проводимость) проводника зависит от концентрации в заданном объеме ΔV (форме) проводника свободных электронов и среднего времени их свободного пробега (расстояния между ионами кристаллической решетки) [3]:

где е=1,6·10-19 Кл - заряд электрона (элементарный заряд); - концентрация свободных зарядов в части объема проводника ΔV, в металлах концентрация свободных электронов приблизительно совпадает с концентрацией атомов; τ - среднее время между двумя столкновениями электрона с ионами, находящимися в узлах кристаллической решетки; me=9,1·10-31 кг - масса покоя электрона.

Кроме того, удельная электропроводность (проводимость) проводника является величиной, обратной сопротивлению однородного проводника, изготовленного из данного материала и имеющего единичную длину и единичную площадь поперечного сечения:

где R - электрическое сопротивление проводника; l - длина проводника; S - площадь поперечного сечения проводника.

С ростом температуры в металлическом проводнике увеличивается концентрация свободных зарядов, что приводит к частым столкновениям свободных электронов с ионами кристаллической решетки и время их пробега уменьшается, что, в целом, приводит к уменьшению проводимости металлического проводника.

В конструкциях конденсаторных асинхронных двигателей [4] используют обмоточный провод из алюминия А7 или А85, для которого

Все переменные величины, описанные в представлении формулы (2), влияют на кинематику и динамику кругового движения шарика по кольцевому желобу АУ. Если скорость качения велика, то центробежная сила инерции, приложенная к шарику, создает значительное усилие, передающееся на корпус конструкции, в которой устанавливается устройство. Выполнив конструкцию подвижной, в виде маятниковой подвески, имеем колебательное движение последней, параметры которого зависят от трения шарика с соседними шариками и о стенки желоба. Коэффициент трения зависит от материала, а значит и от величины удельной проводимости. Импульс движения, который получает шарик в результате фрикционных контактов с соседними шарики и стенками желоба, определяет направление и модуль результирующей центробежной силы инерции, приложенной к грузам.

В качестве образцов для испытаний выбирается не один шарик, а несколько. Так как оценивается кинематика и динамика их движения, то заключение о качестве удельной проводимости материала шариков по результатам проведения эксперимента следует делать с учетом изменения всех определяющих качество параметров. Выгодно рассматривать обобщенный показатель качества, являющийся случайной величиной, распределенной по нормальному закону с оцениваемыми параметрами: μ - средним арифметическим выборочных значений и σ2 - дисперсией. Этот показатель - эксцентриситет ротора - определяет геометрию качения и является функцией угловой координаты движения центра корректирующих масс в виде шариков e=f(ϕb).

На практике непосредственное получение выборочных значений эксцентриситета е затруднительно. Поэтому предлагается методика его оценки следующим косвенным методом. Для заданной геометрии рабочей зоны механизма, в котором перемещаются корректирующие массы в виде шариков, находится величина, характеризующая предельный дисбаланс ротора. Это предельное значение неуравновешенной массы m0 грузов, гипотетически представляемое в виде случайной величины, распределенной по нормальному закону с параметрами:

1) математическим ожиданием 2) дисперсией

- функция плотности распределения непрерывной случайной величины m0.

В основе данных измерений лежит утверждение, что при движении в условиях ограниченного пространства в поле сил тяжести данной механической системы, включающей статически неуравновешенный ротор, внутри которого материал корректирующих масс имеет разную удельную проводимость, его предельный дисбаланс определяет размер замкнутой области, в которой периодическое движение вблизи положения равновесия системы устойчиво.

Источники информации

1. Патент РФ № 2224237, кл. G01N 17/00, 2004.

2. Патент РФ № 2224238, кл. G01N 17/00, 2004.

3. Пинский А.А., Граковский Г.Ю. Физика с основами электротехники: Учеб. пособие. М.: Высш. шк., 1985. 384 с.

4. Примаченко Д.В., Оноприч В.П. Исследование электродвигателей с мягкими механическими характеристиками. Пути автоматизации электробытовых машин и приборов: Сб. ст. Киев: ВНИЭКИЭМП, 1982. С.43-46.

Способ оценки качества обмоточного провода по удельной проводимости в конструкциях бытовых стиральных машин, которые содержат бак и установленный с возможностью вращения относительно вертикальной оси отжимной резервуар-барабан, входящие в состав внутренней подвижной части стиральной машины, балансировочное кольцо с желобом, установленное в верхней части отжимного резервуара, четыре опоры в виде штоков, которые ориентированы в пространстве вертикально и шарнирно соединены с корпусом и внутренней подвижной частью стиральной машины, и нижний конец опор соединен с внутренней подвижной частью выше ее центра тяжести так, что все точки внутренней подвижной части при отклонении от положения равновесия в вертикальной плоскости, проходящей через опоры и центр ее тяжести, движутся поступательно, причем демонтируют верхнюю панель стиральной машины и внутри барабана на высоте, выше центра тяжести внутренней подвижной части на проволоке, протянутой через два отверстия, выполненных в стенке барабана, подвешивают груз массой 0,5 кг, и с помощью измерительной линейки проверяют расположение краев бака относительно стенки корпуса машины, путем установки под опоры компенсирующих шайб достигают такое положение бака, что его край находится по всем четырем направлениям на одинаковом расстоянии от стенки корпуса, для проведения испытаний для оценки качества обмоточного провода по удельной проводимости используют сухое автобалансирующее устройство с размещенными в его желобе испытуемыми образцами, изготовленными из материала обмоточного провода, обладающего свойством сверхпроводимости, в виде шариков одинаковых размеров, занимающих не более 1/6 части внутренней полости балансировочного кольца, и шарики размещают в соприкосновении друг с другом в ограниченном секторе, образованном связанными подвижными радиальными перегородками, и проводят не менее трех отдельных испытаний для разной температуры тел шариков в диапазоне от -50 до +200°С, которую создают предварительно до испытания путем нагрева или охлаждения шариков, затем после сборки установки, при разгоне неуравновешенного барабана определяют предельный дисбаланс и критическую неуравновешенную массу грузов в механической системе в заданных габаритах рабочей зоны внутренней подвижной части путем подвеса дополнительных грузов так, что барабан задевает стенку корпуса, причем разница критических значений неуравновешенной массы грузов, определенных при разгоне в балансировочном кольце соответственно испытуемых и эталонных шариков, является мерой оценки качества испытуемого обмоточного провода по удельной проводимости

Δm=m0-m0s,

где m0 - значение критической для устройства неуравновешенной массы грузов, г, определенное для случая движения эталонных шариков, изготовленных из материала испытуемого обмоточного провода; m0s - значение критической для устройства неуравновешенной массы грузов, г, определенное для случая движения шариков, изготовленных из материала испытуемого обмоточного провода, а интервал Δm, соответствующий качественному образцу, определяют в соответствии с техническими условиями и требованиями разработчика.