Способ извлечения метана из общешахтной вентиляционной метановоздушной струи для утилизации

Иллюстрации

Показать всеИзобретение относится к угольной промышленности и служит для извлечения метана из общешахтной вентиляционной струи для утилизации. Способ включает высасывание метановоздушной струи из шахты и одновременное разделение ее на потоки путем пропускания через трубки диаметром 50 мм, общим количеством не менее 400. Отделенную смесь с высоким содержанием метана выводят через перфорированные отверстия трубок для утилизации. Остаток смеси с небольшим содержанием метана выбрасывают в атмосферу. Изобретение позволяет улучшить условия труда и повысить содержание метана в воздушной смеси, предназначенной для утилизации. 7 ил.

Реферат

Изобретение относится к угольной промышленности.

Известен способ извлечения метана из общешахтной вентиляционной струи для утилизации, основанный на создании обнаженной поверхности угля в виде скважины или выработки, герметизации их устья, подсоединения их к дегазационным трубам и вакуумному насосу на поверхности шахты для выдачи туда смеси воздуха при коэффициенте извлечения метана в среднем 0,5 [1]. Недостатком прототипа является низкий коэффициент извлечения метана.

Наиболее близким техническим решением является способ извлечения метана из общешахтной вентиляционной струи для утилизации, основанный на разделении воздуха на три потока с помощью придания вращения струе завихрителем, винтом авиационного двигателя [2]. Центральный поток содержит более 80% метана, а два периферийных соответственно до 5% и менее 0,05%, при этом два первых потока через систему центральных и внешних трубок направляют в камеру сгорания, а самый бедный поток выбрасывают в атмосферу. Недостатками аналога являются сложность процесса извлечения метана, большой шум и запыленность воздуха.

Техническим результатом предлагаемого изобретения является улучшение условий труда и повышение содержания метана в воздушной смеси, предназначенной для утилизации.

Технический результат достигается тем, что в способе извлечения метана из общешахтной вентиляционной метановоздушной струи для утилизации, включающем разделение метановоздушной смеси на потоки одновременно с высасыванием ее из шахты, подачу потоков с высоким содержанием метана в камеру сгорания, разделение метановоздушной смеси на потоки производят путем пропускания ее через трубки диаметром 50 мм, общим количеством не менее 400, отделенную смесь с содержанием метана 90-95% выводят через перфорированные отверстия трубок для утилизации, а остаток смеси с небольшим содержанием метана - в атмосферу.

Наличие в общешахтной струе множества тонких струек со слоистым ламинарным движением воздуха с небольшой скоростью позволяет отделить в них метан с высоким, до 90-95%, содержанием, отсасываемый для утилизации.

Деление общешахтной струи на множество мелких струек позволяет в арифметической прогрессии увеличить по сравнению с полным каналом внутреннюю поверхность трубок, то есть увеличить сопротивление трения воздуха о стенки трубок, что приводит к резкому, необходимому для отделения метана уменьшению скорости движения струек до ламинарного.

Далее предложение поясняется чертежами.

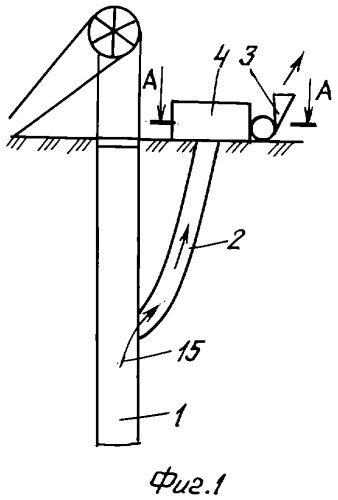

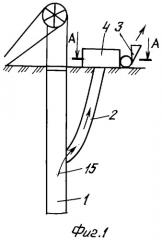

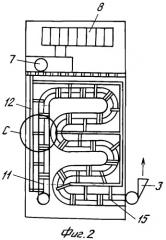

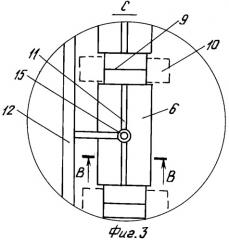

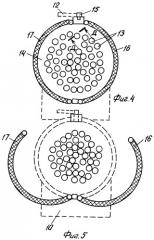

На фиг.1 показано продольное сечение вентиляционного ствола; на фиг.2 - расположение вентиляционного канала и камеры сгорания на поверхности земли, сечение А-А надшахтного здания с фиг.1; на фиг.3 - узел С канала вентилятора с фиг.2; на фиг.4 - поперечный разрез канала вентилятора, сечение В-В с фиг.3 при закрытых боковинах секции; на фиг.5 - поперечный разрез канала вентилятора, сечение В-В с фиг.3 при открытых боковинах секции; на фиг.6 - поперечный разрез вентиляционной трубки канала, сечение D-D с фиг.4; на фиг.7 - вид по стрелке Е на трубку с фиг.6.

Вентиляционные выработки и сооружения на поверхности шахты содержат вентиляционный ствол 1 со сбойкой 2, главный вентилятор 3, надшахтное здание 4 главного вентилятора, вентиляционную общешахтную струю 5, секции вентиляционного канала 6, вакуумный насос 7, камеру сгорания 8, герметизатор 9 секций канала, опору 10 секций, верхнюю реборду 11, трубопровод метана 12, трубки 13 вентиляционных струек, межтрубочное пространство 14 секции, штуцер 15 трубопровода метана. Вентиляционный канал содержит правые 16 и левые 17 боковины секции вентиляционного канала, трубка 13 имеет перфорированную верхнюю половину 18 и нижнюю неперфорированную 19 и отверстия 20 в перфорации.

Способ осуществляется следующим образом.

Вентиляционная струя воздуха 5 по вентиляционному стволу 1 и сбойке 2 с помощью главного вентилятора 4 поступает в кольцевой вентиляционный канал 6. В вентиляционном канале 6 струя воздуха, входя в трубки 13, разбивается на множество параллельных струек. Разбивка на мелкие струйки небольшого диаметра делает движение воздуха в них ламинарным и слоистым с небольшой скоростью, что позволяет отделить метан от остального воздуха. Метан с плотностью, меньшей остального воздуха, заполняет верхнюю часть внутреннего пространства трубки 13. Концентрация метана составит минимум 90-95% с высокой степенью пригодности для любой камеры сгорания. Значительное, необходимое уменьшение скорости воздуха в трубках 13 происходит из-за увеличения в арифметической прогрессии сопротивления трения воздуха о внутреннюю поверхность трубок 13 по сравнению с общей внутренней поверхностью вентиляционного канала главного вентилятора 3. Скорость движения струйки (V) и сопротивление трения (R) воздуха находятся в обратно пропорциональной зависимости, что видно из формулы: , где z - коэффициент, зависящий от поперечного сечения трубки и потери напора струи в трубке. Деление шахтной вентиляционной струи на параллельные струйки с условием ламинарного движения смеси воздуха с метаном в них производится в соответствии с числом Рейнольдса (, где: V - скорость воздуха; d - диаметр трубопровода; γ - коэффициент кинематической вязкости) для данного движения, равного 2300. Тогда при диаметре вентиляционного канала 2 м и диаметре параллельных трубок 50 мм количество трубок составит около 400 с учетом межтрубного пространства для выходящего метана. Метан с концентрацией 90-95% из трубок 13 вакуумным насосом 7 высасывается через мелкоперфорированную (диаметр отверстий 2 мм) поверхность 18 трубки 13 в межтрубное пространство 14 вентиляционного канала 6. Наличие мелкой перфорации 18 на поверхности верхней половины трубок 13 позволяет отслоившемуся от смеси воздуха легкому метану с концентрацией 90-95%, двигающемуся по верхней части внутреннего пространства трубок, выйти в межтрубное пространство 14. Через штуцер 15 по трубопроводам 12 метан с помощью вакуумного насоса поступает в камеру сгорания 8. Штуцеров 15 в секции 6 может быть больше одного. Отверстия 20 в вентиляционных трубках 13 очищаются с помощью подхода к ним после открытия боковин 16 и 17 секций 6. Достаточному открытию боковин способствует то, что вентиляционный канал 6 лежит в надшахтном здании 4 на высоких опорах 10. Герметизация 9 секций создает большое разрежение и повышает эффективность подачи метана в камеру сгорания. Длина вентиляционного канала, находящаяся на поверхности земли, подбирается с условием обеспечения максимального извлечения метана из общешахтной струи 5.

Источники информации

1. Машковцев И.Л., Балыхин Г.А. Аэрология и охрана труда на шахтах и в карьерах. - М.: Изд-во УДН, 1986. - С.24

2. Патент РФ №2096626. Способ утилизации шахтной метановоздушной смеси и устройство для его осуществления. // Л.А.Пучков, Г.Г.Каркашадзе, С.А.Гончаров. - М.: 20.11.1997.

Способ извлечения метана из общешахтной вентиляционной метановоздушной струи для утилизации, включающий разделение метановоздушной смеси на потоки одновременно с высасыванием ее из шахты, подачу потоков с высоким содержанием метана в камеру сгорания, отличающийся тем, что разделение метановоздушной смеси на потоки производят путем пропускания ее через трубки диаметром 50 мм, общим количеством не менее 400, отделенную смесь с содержанием метана 90-95% выводят через перфорированные отверстия трубок для утилизации, а остаток смеси с небольшим содержанием метана - в атмосферу.