Способ изготовления трубчато-пластинчатого теплообменника и дорн для его осуществления

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении теплообменников. Теплообменные трубы собирают в пучок с помощью промежуточных охлаждающих пластин и осуществляют контактное соединение их между собой путем вдавливания периметра отверстий охлаждающих пластин в наружную поверхность трубы посредством дорнования в них внутренних продольных капиллярных каналов. Дорн содержит стержень и кольца, на последних выполнены деформирующие выступы, смещенные относительно соседнего кольца, с заборными и обратными конусами. Деформирующие выступы колец выполнены с профилем внутренних продольных капиллярных каналов трубы и шагом, кратным количеству формообразующих колец. При этом деформирующие выступы на каждом последующем кольце смещены относительно выступов предыдущего кольца поворотом вокруг оси стержня на величину, равную шагу между капиллярными каналами, заданному в трубе теплообменника. Осуществляется одновременное формообразование в трубах капиллярных каналов и соединение труб с охлаждающими пластинами без снижения прочности соединения. 2 н. и 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области теплотехники, в частности к элементам теплообменных устройств, и может быть использовано для сборки и контактного соединения пучка труб с промежуточными тонкостенными пластинами путем параллельно-последовательного выполнения проходов дорнования в трубах внутренних продольных капиллярных каналов.

Известен способ изготовления теплообменника, включающий сборку труб в пучок и скрепление их с охлаждающими пластинами (Патент RU №2038890 С1. Способ изготовления теплообменного аппарата с продольно ориентированными каналами. - МПК6 В21D 53/06, В23Р 15/26. - Бюл. №19 от 09.07.95). Недостатком известного способа является его технологическая сложность, связанная с помещением в корпус теплообменного аппарата пучка труб с размещенными между концами промежуточными тонкостенными пластинами и скреплением их между собой путем нанесения на места контакта склеивающего заполнителя.

Известен способ изготовления теплообменника, включающий сборку труб в пучок с помощью промежуточных тонкостенных пластин и контактное соединение их между собой. (Авторское свидетельство СССР №462639. Способ изготовления кожухотрубного теплообменника. - МПК В21d 53/06, F28f 9/18, 19/02. - Бюл. №9 от 05.03.75). Недостатком известного способа является его технологическая сложность выполнения, связанная с приваркой промежуточных тонкостенных пластин к трубам.

Наиболее близким аналогом, принятым за прототип, является способ закрепления шпилек в трубных решетках теплообменных аппаратов путем локализованного направленного пластического деформирования материала шпилек за счет приложения к внутренней поверхности законцовок шпилек усилия от внедряемого дорна (Патент RU №2212300 С2. Способ закрепления шпилек в трубных решетках теплообменных аппаратов. - МПК7 В21D 39/06. - 2003.09.20).

Недостатком известного способа, принятого за прототип, является ограниченность его применения, требующая достаточно большую толщину, и технологическая сложность закрепления теплообменных труб в трубных решетках, связанная с изготовлением профилированных законцовок труб, а отверстия в трубных решетках - с кольцевыми углублениями, в которые помещают кольца из материала с «памятью формы» для закрепления в них теплообменных труб с приложением к внутренней поверхности законцовок труб усилия от внедряемого дорна.

Известен дорн, содержащий стержень и кольца с деформирующими выступами, заборными и обратными конусами и цилиндрическими ленточками, расположенными со смещением относительно выступов соседнего кольца (Авторское свидетельство SU №1599145 А1. Дорн для закрепления неразъемного соединения. - МПК5 В21D 39/06, 41/02. - Бюл. №9 от 15.05.94). Данное изобретение принято за прототип.

Недостатком известного дорна, принятого за прототип, является отсутствие возможности формообразования в трубах внутренних продольных капиллярных каналов, упрощающей процесс скрепления труб с промежуточными тонкостенными охлаждающими пластинами при изготовлении трубчато-пластинчатого теплообменника.

Основной задачей, на решение которой направлены заявляемые способ изготовления трубчато-пластинчатого теплообменника и дорн для его осуществления, является возможность контактного соединения теплообменных труб с промежуточными тонкостенными охлаждающими пластинами при одновременном формообразовании в теплообменных трубах внутренних продольных капиллярных каналов путем дорнования внутренних продольных капиллярных каналов без увеличения расклинивающих усилий и снижения прочности скрепления труб с промежуточными тонкостенными охлаждающими пластинами.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является возможность одновременного формообразования в трубах внутренних продольных капиллярных каналов и контактное соединение труб с промежуточными тонкостенными охлаждающими пластинами путем вдавливания охлаждающих пластин по периметру отверстий в наружную поверхность трубы.

Указанный технический результат достигается тем, что, в известном способе изготовления трубчато-пластинчатого теплообменника, включающем сборку теплообменных труб в пучок с помощью промежуточных охлаждающих пластин и контактное соединение их между собой дорнованием внутренней поверхности труб, согласно предложенному техническому решению

дорнование внутренней поверхности труб осуществляют с формообразованием внутренних продольных капиллярных каналов в трубах и вдавливанием охлаждающих пластин по периметру их отверстий в наружную поверхность трубы;

дорнование внутренних капиллярных каналов в каждой трубе выполняют с шагом, кратным числу выполняемых проходов, и поворотом дорна перед каждым последующим проходом на величину, равную шагу между капиллярными каналами в трубе теплообменника;

последним проходом дорнования выполняют калибровку внутренней поверхности каждой трубы;

дорнование внутренних капиллярных каналов в трубах выполняют параллельно-последовательными проходами.

Указанный технический результат достигается тем, что в известном дорне для контактного соединения между собой теплообменник труб и промежуточных охлаждающих пластин с формообразованием внутренних продольных капиллярных каналов в трубах, содержащем стержень и кольца, на которых выполнены смещенные относительно соседнего кольца деформирующие выступы, с заборными и обратными конусами, согласно предложенному техническому решению

деформирующие выступы колец выполнены с профилем внутренних продольных капиллярных каналов трубы и шагом, кратным количеству формообразующих колец, при этом для осуществления смещения деформирующих выступов на каждом последующем кольце относительно выступов предыдущего кольца стержень выполнен с возможностью поворота вокруг своей оси на величину, равную шагу между капиллярными каналами, заданному в трубе теплообменника;

последнее кольцо выполнено с увеличенным диаметром выступов, по меньшей мере, на величину упругой деформации трубы от дорнования предыдущими кольцами, и шагом, равным шагу между капиллярными каналами, заданному в трубе теплообменника;

он дополнительно содержит, по меньшей мере, одно гладкое кольцо, расположенное вначале дорна.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных способа изготовления трубчато-пластинчатого теплообменника и дорна для его осуществления, отсутствуют. Следовательно, каждое из заявляемых технических решений соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками каждого заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками каждого из заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, каждое из заявляемых технических решений соответствует условию патентоспособности «изобретательский уровень».

В настоящей заявке на выдачу патента соблюдено требование единства изобретения, поскольку способ изготовления трубчато-пластинчатого теплообменника и дорн для его осуществления предназначены для сборки трубчато-пластинчатого теплообменника с одновременным формообразованием внутри трубы продольных капиллярных каналов. Заявленные технические решения решают одну и ту же задачу - возможность скрепления труб с промежуточными охлаждающими пластинами посредством дорнования с одновременным формообразованием в трубах внутренних продольных капиллярных каналов.

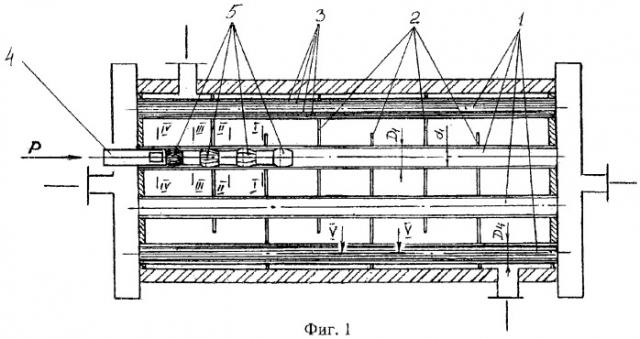

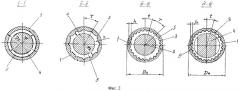

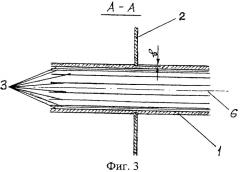

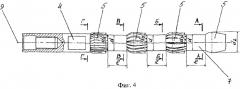

На фиг.1 показан процесс скрепления теплообменной трубы с промежуточными охлаждающими пластинами параллельно-последовательным выполнением проходов дорнования внутренних продольных капиллярных каналов; на фиг.2 - профили поперечных сечений трубы после выполнения каждого прохода дорнования; на фиг.3 - продольный разрез контактного соединения трубы с промежуточными охлаждающими пластинами теплообменника; на фиг.4 - общий вид дорна; на фиг.5 - профили формообразующих колец дорна в порядке выполнения проходов дорнования.

Сущность предложенного способа изготовления трубчато-пластинчатого теплообменника заключается в сборке пучка гладких теплообменных труб 1 с промежуточными охлаждающими пластинами 2 и последующем контактном соединении их между собой (Фиг.1). Для этого теплообменные трубы 1 с наружным диаметром D1 и внутренним диаметром d1 размещают в соответствующих отверстиях промежуточных охлаждающих пластин 2, последние фиксируют относительно пучка труб 1 в заданном положении. Затем по параллельно-последовательной схеме многоинструментальной обработки с усилием Р выполняют дорнование на внутренней поверхности трубы 1, диаметром d1, продольных капиллярных каналов 3 вдоль всей трубы 1 дорном 4, у которого количество формообразующих колец 5 равно числу параллельно-последовательных проходов дорнования внутренних продольных капиллярных каналов 3. Первым проходом выполняют, например, гладкое дорнование внутренней поверхности трубы 1 с расширением внутреннего диаметра d1 до диаметра d2=d1+δ1, где δ1 - величина расширения внутреннего диаметра d1 трубы 1 при пластическом деформировании, последнее приводит, соответственно, к расширению наружного диаметра D1 до диаметра D2≈D1+δ1 (Фиг.2, сеч. I-I). Вторым и последующими проходами выполняют дорнование внутренних продольных капиллярных каналов 3 глубиной h с шагом Т=t·k, где t - шаг между капиллярными каналами 3 в трубе теплообменника, k - число проходов дорнования капиллярных каналов 3 глубиной h (Фиг.2, сеч. II-II). Дорнование других капиллярных каналов 3, пропущенных на предыдущих проходах, выполняют за k-1 проходов до полного формообразования внутренней поверхности трубы 1 путем смещения формообразующих колец 5 вокруг оси 6 отверстия трубы 1 на величину шага t, при котором наружный диаметр D2 трубы 1 увеличивается до диаметра D3≈D2+δ2, где δ2 - величина расширения наружного диаметра D2 при пластическом деформировании трубы (Фиг.2, сеч. III-III). Последним проходом дорнования выполняют калибровку внутренней поверхности трубы 1 с шагом t внутренних продольных капиллярных каналов 3, увеличивая наружный диаметр D3 до диаметра D4=D3+Δ, где Δ - величина упругой деформации трубы 1 при дорновании предыдущими проходами (Фиг.2, сеч. IV-IV). В результате выполнения параллельно-последовательных проходов дорнования с формообразованием внутренних продольных капиллярных каналов 3 наружный диаметр D1 трубы 1 расширяется до диаметра D4 и происходит контактное соединение трубы 1 с промежуточными охлаждающими пластинами 2 путем вдавливания периметра отверстий охлаждающих пластин 2 в наружную поверхность трубы 1 на глубину b (Фиг.3).

Дорн 4 содержит расположенные на стержне 7 диаметром d кольца 5 с заборными и обратными конусами на расстоянии l (Фиг.4). Дорн 4 содержит, по меньшей мере, одно гладкое кольцо 5, расположенное вначале дорна 4 (Фиг.5, разрез А-А). Все последующие кольца 5 выполнены с деформирующими выступами 8, соответствующими профилю внутренних продольных капиллярных каналов 3 в отверстии трубы 1, с шагом, кратным количеству колец с деформирующими выступами, Т=t·k, где t - шаг между капиллярными каналами 3 в трубе теплообменника, k - количеству колец с деформирующими выступами 8 (Фиг.5, разрез Б-Б). Деформирующие выступы 7 на каждом последующем кольце 5 смещены относительно предыдущего кольца поворотом вокруг оси 9 стержня 7 на величину, равную шагу t между капиллярными каналами в отверстии трубы 1 (Фиг.5, разрез В-В). Последнее кольцо 5 дорна 4 выполнено с увеличенным диаметром деформирующих профильных выступов 8, по меньшей мере, на величину Δ упругой деформации трубы 1 при дорновании предыдущими кольцами 5, и шагом, равным шагу t между капиллярными каналами в трубе 1 (Фиг.5, разрез Г-Г).

Пример выполнения предложенного способа изготовления трубчато-пластинчатого теплообменника предложенным дорном.

Изготовление трубчато-пластинчатого теплообменника начинали со сборки в пучок металлических труб 1 с наружным диаметром D1=8,5 мм, внутренним диаметром d1=7,5 мм и длиной L=400 мм с промежуточными охлаждающими пластинами 2, для чего в отверстия последних помещали теплообменные трубы 1. Контактное соединение труб 1 с промежуточными тонкостенными пластинами 2 осуществляли дорнованием внутренних продольных капиллярных каналов 3 труб 1 по параллельно-последовательной схеме многоинструментальной обработки. Первым проходом выполнялось гладкое дорнование трубы 1 до диаметра d2=7,7 мм, которое, соответственно, увеличивало наружный диаметр D1 трубы 1 до диаметра D2=8,7 мм. Дорнование внутренних продольных капиллярных каналов 3 глубиной h выполняли за два прохода с шагом Т, равным удвоенному шагу t между капиллярными каналами в трубе 1. При этом последующее кольцо 5 с деформирующими профильными выступами 8 дорна 4 поворачивали вокруг оси 9 стержня 7 на величину, равную шагу t между капиллярными каналами 3 в трубе 1, и вторым проходом производили дорнование промежуточных капиллярных каналов 3. Последним проходом дорнования выполняли калибровку внутренней поверхности трубы 1. В результате дорнования внутренних продольных капиллярных каналов 3 параллельно-последовательными проходами наружный диаметр D2=8,7 мм теплообменной трубы 1 увеличился до диаметра D3=D4=8,9 мм, тем самым осуществили контактное соединение теплообменной трубы 1 с промежуточными охлаждающими пластинами 2 путем вдавливания периметра отверстий охлаждающих пластин 2 в наружную поверхность трубы 1 на глубину b=0,2 мм.

Осуществление предложенного способа изготовления трубчато-пластинчатого теплообменника позволило с помощью предложенного дорна формировать внутренние продольные капиллярные каналы в процессе сборки теплообменных труб с промежуточными охлаждающими пластинами одновременно с контактным соединением их между собой путем дорнования внутренних продольных капиллярных каналов деформирующими выступами ряда колец, расположенных на стержне предложенного дорна параллельно-последовательным выполнением проходов дорнования.

1. Способ изготовления трубчато-пластинчатого теплообменника, включающий сборку теплообменных труб в пучок с помощью промежуточных охлаждающих пластин и контактное соединение их между собой дорнованием внутренней поверхности труб, отличающийся тем, что дорнование внутренней поверхности труб осуществляют с формообразованием внутренних капиллярных каналов в трубах за счет вдавливания охлаждающих пластин по периметру их отверстий в наружную поверхность трубы.

2. Способ по п.1, отличающийся тем, что дорнование внутренних продольных капиллярных каналов в каждой трубе выполняют с шагом, кратным числу выполняемых проходов с поворотом дорна перед каждым последующим проходом на величину, равную шагу между капиллярными каналами в трубе теплообменника.

3. Способ по п.1, отличающийся тем, что последним проходом дорнования выполняют калибровку внутренней поверхности каждой трубы.

4. Способ по п.1, отличающийся тем, что дорнование внутренних продольных капиллярных каналов в трубах выполняют параллельно-последовательными проходами.

5. Дорн для контактного соединения между собой теплообменных труб и промежуточных охлаждающих пластин теплообменника с формообразованием внутренних капиллярных каналов в трубах, содержащий стержень и кольца, на которых выполнены смещенные относительно соседнего кольца деформирующие выступы, с заборными и обратными конусами, деформирующие выступы колец выполнены с профилем внутренних продольных капиллярных каналов трубы и шагом, кратным количеству формообразующих колец, при этом для смещения деформирующих выступов на каждом последующем кольце относительно выступов предыдущего кольца стержень выполнен с возможностью поворота вокруг своей оси на величину, равную заданному шагу между капиллярными каналами в трубе теплообменника.

6. Дорн по п.5, характеризующийся тем, что последнее кольцо выполнено с увеличенным диаметром выступов, по меньшей мере, на величину упругой деформации трубы от дорнования предыдущими кольцами, и шагом, равным заданному шагу между капиллярными каналами в трубе теплообменника.

7. Дорн по п.5, характеризующийся тем, что он дополнительно содержит, по меньшей мере, одно гладкое кольцо, расположенное вначале дорна.