Форсунка для распыления расплавленных металлов

Иллюстрации

Показать всеИзобретение относится к устройствам, используемым в порошковой металлургии, для получения порошков распылением расплавленных металлов. Корпус форсунки выполнен с кольцевой щелью для подачи горячего сжатого газа, ниппель с центральным каналом для подачи расплава и защитный чехол снабжены сочленяющимися между собой рассекателями-дестабилизаторами, выполненными в виде щелевидных пазов для образования плоских струй горячего сжатого газа и возмущенного двухфазного потока газометаллической смеси на выходе центрального канала ниппеля форсунки. Задние стенки пазов выполнены в виде скосов с углом наклона к продольной оси центрального канала форсунки, равным 30-45°. Расположение щелевидных пазов может быть радиальным относительно продольной оси центрального канала ниппеля форсунки для рассечения расплава на сектора и образования центральной осевой газовой струи внутри общего потока или наклонным - под углом к поперечной оси центрального канала ниппеля форсунки, равным 25-35°, для закручивания расплава. Изобретение обеспечивает интенсификацию процесса распыления, устранение закупорки центрального канала, повышение производительности форсунки и получение высокодисперсных порошков. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков распылением расплавленных металлов.

Известна форсунка для распыления расплавленных металлов, включающая корпус, газовую камеру и ниппель, снабженный кольцевым соплом для подачи металла к газовым соплам, одно из которых расположено в ниппеле внутри кольцевого сопла, при этом газовое сопло соединено с газовой камерой внешнего сопла радиальными каналами, а кольцевое сопло для подачи металла связано с полостью ниппеля осевыми каналами, расположенными вокруг внутреннего газового сопла [СССР, а.с. 510317, М. Кл. В22F 9/00; В05В 9/00; В22D 23/08, 1973].

Недостатками указанной форсунки является сложность (запутанность) конструкции, неудобство в эксплуатации, трудоемкость изготовления, низкая производительность, обусловленная зашлаковыванием внутреннего газового сопла и кольцевого сопла для подачи металла, низкая степень диспергирования расплава.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является форсунка для распыления расплавленных металлов, включающая корпус с кольцевой щелью для подачи сжатого газа, ниппель с центральным каналом для подачи расплава, снабженный теплоизоляционной набивкой и защитным чехлом, при этом выходная часть канала для подачи расплава выполнена в виде корпуса с углом при вершине, равным 10-60° [СССР, а.с. №550235, М. Кл. В22D 23/08; В05В 7/00; 1977].

Основными недостатками данной форсунки являются зарастание и закупорка центрального канала шлаком и оксидными пленами, что приводит к частым остановкам процесса распыления; распылению подвергается монолитный невозмущенный однофазный поток (струя) металла без предварительного (до распыления) дробления и образования двухфазного потока газометаллической смеси, что приводит к снижению производительности и степени диспергирования металлического расплава.

Данная форсунка для распыления расплавленных металлов имеет невысокий технический уровень, что обусловлено отсутствием возможности управления процессом распыления путем дестабилизирующего (возмущающего) воздействия на монолитный поток (струю), подаваемую в зону распыления, позволяющего достичь более высокой производительности и степени диспергирования расплава.

В этой связи важнейшей задачей является создание нового типа форсунки для распыления расплавленных металлов с предварительной (до распыления) возмущающей (дестабилизирующей) обработкой монолитного однофазного потока металла плоскими струями горячего сжатого газа с изменением строения, уменьшением механической прочности потока и образованием газометаллической смеси в центральном канале ниппеля на выходе форсунки, что позволяет разработать новый интенсифицированный технологический процесс диспергирования расплавленных металлов.

Техническим результатом заявляемой форсунки является создание новой форсунки для распыления расплавленных металлов с введением в ниппель и защитный чехол сочленяющихся между собой рассекателей-дестабилизаторов в виде щелевидных пазов для образования плоских струй и возмущенного двухфазного потока газометаллической смеси на выходе центрального канала ниппеля форсунки, что обеспечивает интенсификацию процесса распыления с устранением закупорки центрального канала форсунки, повышением производительности форсунки и получением высокодисперсной порошковой продукции.

Указанный технический результат достигается тем, что форсунка для распыления расплавленных металлов включает корпус с кольцевой щелью для подачи горячего сжатого газа, ниппель с центральным каналом для подачи расплава и защитный чехол, снабженные сочленяющимися между собой рассекателями-дестабилизаторами в виде щелевидных пазов для образования плоских струй горячего сжатого газа и возмущенного двухфазного потока газометаллической смеси на выходе центрального канала ниппеля форсунки, при этом задние стенки рассекателей-дестабилизаторов выполнены в виде скосов с углом наклона к продольной оси центрального канала ниппеля форсунки, равным 30-45°.

Причем рассекатели-дестабилизаторы в виде щелевидных пазов расположены радиально относительно продольной оси центрального канала ниппеля форсунки для рассечения расплава на сектора и образования центральной осевой газовой струи.

При этом рассекатели-дестабилизаторы в виде щелевидных пазов расположены под углом наклона к поперечной оси центрального канала ниппеля форсунки, равным 25-35°, для закручивания расплава.

Создание форсунки для распыления расплавленных металлов с рассекателями-дестабилизаторами в виде щелевидных пазов, сочленяющихся между собой в ниппеле и защитном чехле, для образования плоских струй горячего сжатого газа и формирования возмущенного двухфазного потока газометаллической смеси с пониженной механической прочностью на выходе центрального канала ниппеля форсунки позволяет разработать новый технологический процесс распыления, обеспечивающий высокую степень диспергирования металлического расплава, и тем самым увеличить процент высокотонкой фракции в пульверизате.

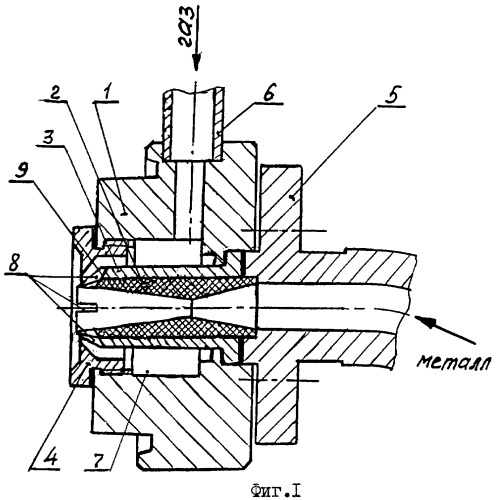

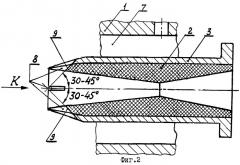

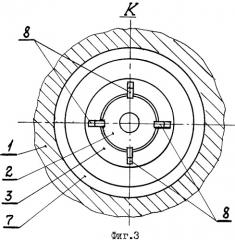

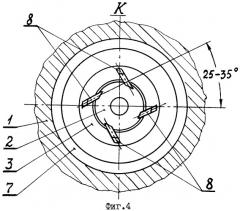

Сущность изобретения поясняется чертежами, где на фиг.1 изображена форсунка для распыления расплавленных металлов; на фиг.2 - сочленяющиеся между собой в ниппеле и защитном чехле рассекатели-дестабилизаторы в продольном сечении (увеличено); на фиг.3 и 4 - виды по стрелке «К» (фиг.2), соответственно радиальное и наклонное расположение рассекателей-дестабилизаторов.

Форсунка состоит из корпуса 1, ниппеля 2 с центральным каналом для подачи расплава, сопряженного с защитным чехлом 3, крышки 4 и металлопровода 5. Горячий сжатый газ через патрубок 6 поступает в кольцевую щель 7 корпуса 1 форсунки.

Ниппель 2 и прилегающий к нему защитный чехол 3 снабжены сочленяющимися между собой рассекателями-дестабилизаторами 8 в виде щелевидных пазов для образования плоских струй горячего сжатого газа и возмущенного двухфазного (металл + газ) потока газометаллической смеси на выходе центрального канала ниппеля форсунки. Задние стенки 9 рассекателей-дестабилизаторов 8 выполнены в виде скосов, направленных к выходу форсунки с углом наклона к продольной оси центрального канала ниппеля форсунки, равным 30-45°.

При углах наклона скосов меньше 30° плоские струи горячего сжатого газа внедряются в расплав на малую (незначительную) глубину, что снижает эффект возмущения расплава и формирование потока газометаллической смеси, при углах больше 45° возникает противодавление (запирание центрального канала) и происходит выброс газа через металлопровод 5 в противоположную сторону - в емкость (карман печи) с расплавом.

Расположение сочленяющихся между собой рассекателей-дестабилизаторов 8 в ниппеле 2 и защитном чехле 3 может быть радиальным (фиг.3) относительно продольной оси центрального канала форсунки для рассечения расплава на сектора и образования центральной осевой газовой струи внутри общего потока и наклонным (фиг.4) - под углом наклона к поперечной оси центрального канала ниппеля форсунки, равным 25-35°, для закручивания расплава.

При углах наклона рассекателей-дестабилизаторов 8 к поперечным осям центрального канала ниппеля форсунки меньше 25° из-за малого «плеча» воздействию плоских газовых струй подвергается центральная часть расплава и эффект закручивания не получает развития, при углах наклона больше 35° плоские газовые струи ударяют об внутреннюю поверхность ниппеля, совершают круговое движение, захватывают и увлекают за собой лишь прилегающий периферийный слой расплава. Эффект закручивания потока расплава не достигается.

Радиальное расположение рассекателей-дестабилизаторов 8 обеспечивает одновременное формирование двухфазного потока газометаллической смеси, рассечение расплава на сектора и образование центральной осевой газовой струи внутри общего возмущенного потока, а наклонное - одновременное формирование двухфазного потока газометаллической смеси и закручивание расплава, что позволяет интенсифицировать процесс распыления расплавленного металла при тех же или меньших энергозатратах.

Работа данной форсунки заключается в следующем.

Перед пуском производится сборка и подготовка форсунки к распылению расплава. При этом проверяются места фиксированного сочленения рассекателей-дестабилизаторов 8 в ниппеле 2 и защитном чехле 3 (перекосы и смещения ниппеля относительно защитного чехла недопустимы), обеспечивающих образование плоских струй горячего сжатого газа и возмущенного (дестабилизированного) двухфазного потока газометаллической смеси на выходе центрального канала ниппеля. Расход горячего сжатого газа, поступающего из кольцевой щели 7, степень диспергирования расплава регулируются количеством и величиной размеров щелевидных пазов рассекателей-дестабилизаторов 8, их расположением [радиальное (фиг.3) или наклонное (фиг.4)]. Точно устанавливаются и строго контролируются размер кольцевого зазора и выступ носика ниппеля на выходе форсунки (фиг.1) посредством закручивания и выкручивания крышки 4.

При пуске форсунки через патрубок 6 в кольцевую щель 7 подается горячий сжатый газ от источника под давлением до 60 ати. Истечение газа из кольцевого зазора создает в выходной части центрального канала вакуумное разрежение и тем самым обеспечивает поступление расплавленного металла по металлопроводу 5 в центральный канал ниппеля 2 форсунки.

Горячий сжатый газ из кольцевой щели 7 поступает в рассекатели-дестабилизаторы 8, образуя плоские струи, внедряется в движущийся по центральному каналу ниппеля 2 расплав, пронизывая его, разбивается на более мелкие струи, слои и пузырьки, перемешивается с металлом и тем самым обеспечивает формирование возмущенного двухфазного потока газометаллической смеси на выходе центрального канала ниппеля 2 форсунки и подачу в таком состоянии в зону распыления.

При радиальном расположении рассекателей-дестабилизаторов 8 (фиг.3) одновременно с формированием возмущенного двухфазного потока газометаллической смеси под действием плоских струй горячего сжатого газа происходит рассечение монолитного потока расплава на сектора. При встречном приближении плоских газовых струй к оси центрального канала они сходятся, объединяются и образуют внутри общего потока центральную осевую газовую струю.

При наклонном расположении рассекателей-дестабилизаторов 8 (фиг.4) под углом 25-35° к поперечной оси центрального канала ниппеля одновременно с формированием возмущенного двухфазного потока газометаллической смеси непосредственно под механическим воздействием струй сжатого горячего газа и под действием сил трения, возникающих между плоскими струями горячего сжатого газа и металлом, происходит закручивание расплава вокруг (относительно) продольной оси центрального канала ниппеля на выходе форсунки, что дополнительно возмущает металлический поток.

Отбор горячего сжатого газа из кольцевой щели корпуса форсунки и ввод его через радиальные или наклонные рассекатели-дестабилизаторы в движущийся по центральному каналу расплав с образованием возмущенного двухфазного потока газометаллической смеси на выходе форсунки интенсифицирует процесс распыления, позволяет достичь высокой степени дисперсности пульверизата вплоть до ультрадисперсной.

Таким образом, предлагаемая форсунка для распыления расплавленных металлов с отбором горячего газа из кольцевой щели корпуса форсунки и вводом его через радиальные или наклонные рассекатели-дестабилизаторы в расплав в выходной части центрального канала форсунки позволяет получить возмущенный двухфазный поток газометаллической смеси (еще до распыления) с пониженными физическими свойствами - с пониженной плотностью, с пониженными вязкостью и упругостью, ослабленным поверхностным натяжением, - определяющими механическую прочность диспергируемого потока расплава и величину энергии распыливающего газа, необходимой для его разрушения (дробления). Именно эти параметры, включая температуру расплава, давление и температуру распыливающего газа, определяют интенсивность процесса распыления (производительность, степень диспергирования пульверизата).

1. Форсунка для получения порошков распылением расплавленных металлов, содержащая корпус с кольцевой щелью для подачи горячего сжатого газа, ниппель с центральным каналом для подачи расплава и защитный чехол, отличающаяся тем, что ниппель и защитный чехол снабжены сочленяющимися между собой рассекателями-дестабилизаторами в виде щелевидных пазов для образования плоских струй горячего сжатого газа и возмущенного двухфазного потока газометаллической смеси на выходе центрального канала ниппеля форсунки, при этом задние стенки щелевидных пазов выполнены в виде скосов с углом наклона к продольной оси форсунки, равным 30-45°.

2. Форсунка по п.1, отличающаяся тем, что щелевидные пазы расположены радиально относительно продольной оси центрального канала ниппеля форсунки для рассечения расплава на сектора и образования центральной осевой газовой струи.

3. Форсунка по п.1, отличающаяся тем, что щелевидные пазы расположены под углом к поперечной оси центрального канала ниппеля форсунки, равным 25-35°, для закручивания расплава.