Способ протягивания ушков детали типа "вилка рулевого управления" и протяжной блок для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения, обработке нежестких деталей на вертикально-протяжных станках. Способ включает обработку плоскостей путем поступательного движения режущих зубьев наружных и внутренних комплектов протяжек. Для повышения качества обрабатываемой детали обработку ведут в два этапа, в начале снимают припуск первыми зубьями наружных и внутренних фасочных комплектов протяжек с одновременным созданием опоры на наружных плоскостях ушков детали, затем вводят в действие внутренние комплекты протяжек для обработки внутренних плоскостей с одновременным продолжением обработки наружных. Протяжной блок выполнен в виде установленных по краям инструментальной плиты кассет со смонтированными на них наружными со свободным выходом стружки комплектами протяжек, а в центральной части плиты - кассет с внутренними комплектами протяжек. Для достижения того же технического результата наружные и внутренний фасочный комплекты протяжек выполнены по генераторной схеме резания, а внутренний комплект протяжек - по профильной схеме резания. 2 н. и 2 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при обработке нежестких деталей типа "вилка рулевого управления" методом механической обработки, в частности при обработке на вертикально-протяжных станках.

Известен способ протягивания и протяжной блок для его осуществления (см. "Краткий справочник металлиста" под ред. А.Н.Малова, М., Машиностроение, 1965 г., с.702), выполненный в виде закрепленных на колодке оппозитно расположенных наружных и внутренних комплектов протяжек. Характер заготовки обычно поковка, и при таком расположении протяжек из-за колебаний припуска на обработку всегда одна из оппозитно расположенных протяжек начинает процесс резания раньше другой, изгибая при этом ушки деталей типа "вилка рулевого управления". Это приводит к деформации детали и повышенной нагрузке на первые зубья протяжки, вступающей в работу второй, и, как следствие, к их поломке.

Известен способ протягивания и протяжной блок для его осуществления (см. А.В.Щеголев. "Конструирование протяжек", М., Машгиз, 1960 г., с.285...287), при котором обработка плоскостей осуществляется с помощью комплектов протяжек, спроектированных по обычной генераторной схеме. Такой способ позволяет избежать деформации детали, поскольку основная сила резания направлена вдоль обрабатываемой поверхности. Но поскольку величина подачи на зуб ограничена объемом стружечной канавки, то длина таких протяжных блоков оказывается намного длиннее, чем при профильной схеме резания, а это приводит к увеличению длительности обработки и снижению производительности труда.

Известен способ протягивания и протяжной блок для его осуществления (см. Информационный листок №123-78, УДК 621.919.2, ГМТЦНТИиП, 1978 г.), при котором обработка плоскостей осуществляется с помощью комплектов протяжек, спроектированных по генераторной схеме со свободным выходом стружки, с зачисткой в конце протяжками, спроектированными по профильной схеме резания. Такой способ протягивания позволяет избежать деформации детали, поскольку основная сила резания направлена вдоль обрабатываемой поверхности. Причем такая схема резания позволяет осуществлять процесс резания с большими подачами, так как не связана с объемом стружечной канавки, что позволяет избежать существенного увеличения длины протяжного блока. Но так как у деталей типа "вилка рулевого управления " одна из поверхностей обычно обрабатывается "в упор" (чаще всего внутренняя), то в конце обработки из-за большой подачи на зуб на поверхности детали, обрабатываемой главной режущей кромкой, образуется толстый заусенец, который невозможно сбить даже напильником и приходится прибегать к помощи наждака. Зачистные же протяжки предназначены для зачистки плоскостей ушков, причем с минимальными припусками, и на величину заусенца никакого влияния оказать не могут.

Технической задачей, на решение которой направлено изобретение, является повышение качества обрабатываемой детали за счет использования в процессе резания одновременно различных схем резания.

Средство достижения технического результата состоит в том, что сначала обрабатываются наружные и внутренние фасочные плоскости, одновременно фиксирующие плоскости ушков детали типа «вилки рулевого управления», исключая их деформацию и обеспечивая стабильную работу последующей группы внутренних протяжек при обработке внутренних плоскостей с одновременным продолжением обработки наружных плоскостей, при этом наружные комплекты протяжек выполнены по генераторной схеме резания, а внутренний комплект протяжек состоит из двух групп, первая из которых фасочная, выполнена по генераторной схеме, а вторая по профильной схеме резания, при этом внутренний комплект протяжек выполнен двухсторонним, а наружные - односторонними. Кроме того, наружные протяжки и внутренние фасочные снабжены элементами регулировки в виде клиньев.

Сущность изобретения поясняется чертежами.

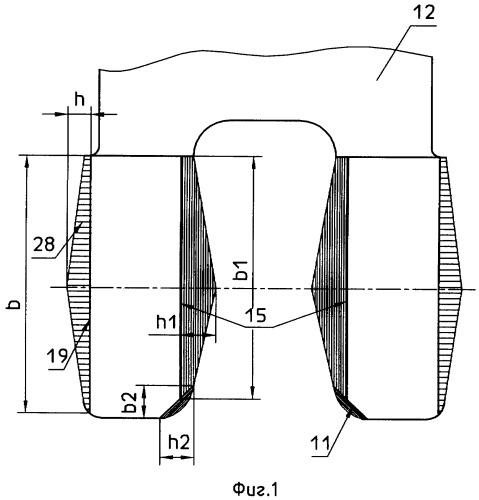

На фиг.1 изображена схема срезания припуска на обрабатываемых ушках детали типа "вилка рулевого управления", где:

b и h - ширина и толщина срезаемого припуска на наружных сторонах ушков,

b1 и h1 - ширина и толщина срезаемого припуска на внутренних сторонах ушков,

b2 и h2 - ширина и толщина срезаемого припуска на фасках с внутренних сторон ушков.

На фиг.2 изображен протяжной блок, общий вид.

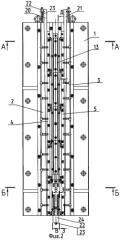

На фиг.3 - сечение А-А на фиг.2, где:

В - размер между вспомогательными режущими кромками наружных протяжек.

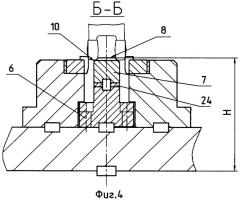

На фиг.4 - сечение Б-Б на фиг.2, где:

Н - размер от базовой поверхности до главной режущей кромки фасочной протяжки.

На фиг.5 - сечение В-В на фиг.1.

На фиг.6 - сечение Г-Г на фиг.5.

На фиг.7 - сечение Д-Д на фиг.2.

На фиг.8 - сечение Е-Е на фиг.7.

На фиг.9 - сечение З-З на фиг.2.

Протяжной блок состоит из инструментальной плиты 1, по краям которой установлены кассеты 2 и 3 со смонтированными на них комплектами наружных протяжек 4 и 5, выполненными по генераторной схеме со свободным выходом стружки. В центральной части плиты установлена кассета 6 со смонтированной на ней в нижней части фасочной протяжкой 7, выполненной по генераторной схеме, когда главная режущая кромка 8 параллельна дну стружечной канавки 9, а профиль детали формируется вспомогательными режущими кромками 10, и в данном случае предназначенной для снятия фасок 11 с внутренней стороны ушков детали 12. За ней расположен комплект протяжек 13, выполненных по профильной схеме резания, когда главные режущие кромки 14 соответствуют линейной величине h1 профилей обрабатываемых поверхностей ушков детали, и предназначенных для обработки внутренних поверхностей 15 ушков детали 12. Особенность конструкции комплектов наружных протяжек заключается в том, что главная режущая кромка 16 перпендикулярна дну стружечной канавки 17. При этом длина главной режущей кромки 16 превышает глубину стружечной канавки 17, а глубина стружечной канавки превышает толщину срезаемого припуска h. Угол наклона главной режущей кромки 0°. Длина вспомогательной режущей кромки 18 соответствует не менее половины ширины обрабатываемой поверхности b 19. Геометрические параметры этой кромки ввиду ее назначения, кроме формирования обрабатываемой поверхности еще и противодействие деформации со стороны оппозитно расположенных комплектов протяжек 13, выполнены с максимальными углами заострения для того, чтобы свести участие этой кромки в процессе резания к минимуму, т.е. γ=0°; α=2°...3°, т.е. играли роль опоры. Размер В настраивается перемещением клиньев 20 и 21 за счет вращения гаек 22 на винтах 23. Протяжки 7 и 13 в данном случае выполнены двусторонними из-за недостатка места внутри ушков обрабатываемой детали, чтобы сделать их разъемными. При этом фасочная протяжка 7 имеет возможность регулировки по высоте H за счет перемещения клина 24 с помощью гаек 22 и винтов 23. Комплект протяжек 13 регулировки по высоте не имеет, так как при допуске на толщину обработки ушков h1 детали 12, измеряемом миллиметрами, износ вспомогательных режущих кромок 25 и переточка их измеряются сотыми и десятыми долями миллиметра. Для уменьшения износа вспомогательных режущих кромок и уменьшения трения о поверхность ушков детали они выполнены с поднутрением 2°...3°. Поскольку протяжки 13 выполнены двусторонними, то размер между ушками детали обеспечивается шириной протяжки, которая рассчитывается на максимальный размер (В1) с учетом допуска на расстояние между ушками детали (Δ) и за вычетом величины разбивки (δ).

В1=В+Δ-δ, где В - номинальное расстояние между ушками детали.

При этом протяжки 12 перетачиваются по передней поверхности 26 для максимально долгого сохранения годного размера на детали. С этой же целью, ширина задней поверхности 27 протяжек 13 выполнена увеличенной, чтобы количество переточек, а следовательно, и долговечность протяжек были максимально возможными. В случае отсутствия фасок на внутренних сторонах ушков детали, положение внутренних комплектов протяжек, выполненных по профильной схеме резания, и наружных, выполненных по генераторной схеме резания со свободным выходом стружки, сохраняется, т.е. место, которое занимет протяжка 7 для снятия фасок в случае их отсутствия, остается пустым. Внутренние протяжки 12, выполненные по профильной схеме резания, имеют классическое построение, т.е. имеют черновые (с большой подачей на зуб), чистовые (с минимальной подачей) и калибрующие зубья (подача на зуб отсутствует), что дает минимальный заусенец на обрабатываемой детали. Наружные протяжки 4 и 5, выполненные по генераторной схеме со свободным выходом стружки, имеют постоянную подачу на всей длине и конструкция протяжек не предусматривает наличия чистовых и калибрующих зубьев, что для открытых обрабатываемых поверхностей 19 и не требуется.

Обработку детали осуществляют следующим образом.

Монтируют протяжной блок. На плите 1, закрепленной на ползуне станка (не показан), и кассете 6 сначала закрепляется комплект протяжек 13, которые выставлены на размер самой конструкцией протяжек. Затем закрепляется фасочная протяжка 7, если она предусмотрена по конструкции, при этом она выставляется по высоте на размер Н при помощи клина 24. В дальнейшем на кассетах 2 и 3 закрепляются на размер В наружные протяжки 4 и 5 с помощью клиньев 20 и 21.

В процессе резания вначале начинают снимать припуск h, причем одновременно, наружные протяжки 4 и 5 со свободным выходом стружки и фасочная 7 (h2 и b2). Направление схода стружки показано стрелками Е и Ж, при этом у протяжек 4 и 5 стружка сходит лентой вдоль стружечной канавки, а в протяжке 7 стружка сворачивается в клубок в стружечной канавке. В случае отсутствия фасок 11 на детали работают только наружные протяжки. Но так как протяжки 4 и 5 выполнены по генераторной схеме резания со свободным выходом стружки, то основная сила резания направлена вдоль обрабатываемой поверхности, не деформируя деталь и одновременно создавая опору на наружных поверхностях детали к тому моменту, когда в работу вступят внутренние протяжки 13, выполненные по профильной схеме резания, у которых значительная часть силы резания (до 0,25Р) направлена на обрабатываемые поверхности ушков и стремится их деформировать. Но этому препятствуют наружные протяжки 4 и 5, осуществляющие в этот момент процесс резания наружных поверхностей. Исключению вдавливания поверхностей ушков в наружные протяжки под действием силы резания внутренних протяжек 13 способствует геометрия зубьев протяжек со свободным выходом стружки, когда углы резания расположены вдоль грани 28, не контактирующей с наружной поверхностью оппозитно расположенной внутренней поверхности 15 обрабатываемой протяжками. При этом геометрические параметры зубьев 14, расположенные вдоль оппозитной поверхности, позволяют свести вероятность вдавливания, а значит деформации, поверхностей ушков детали 12 в зубья протяжек к минимальной. У внутренних протяжек 13 направление схода стружки показано стрелкой К, при этом стружка сворачивается в клубок в стружечной канавке и, следовательно, подача на зуб ограничивается объемом стружечной канавки.

Эффективность предложенной конструкции протяжного блока обусловлена возможностью исключения трудноудалимых заусенцев на обрабатываемой детали, а значит повышения качества детали за счет выполнения наружных протяжек по генераторной схеме резания со свободным выходом стружки, а внутренних по профильной схеме резания, не подвергая деталь деформации, причем протяжек, одновременно находящихся в процессе резания, но не подвергающих при этом ушки детали деформации.

1. Способ протягивания ушков детали типа "вилка рулевого управления", при котором обработку плоскостей производят путем поступательного движения режущих зубьев наружных и внутренних комплектов протяжек, отличающийся тем, что обработку ведут в два этапа, при этом вначале снимают припуск первыми зубьями наружных и внутренних фасочных комплектов протяжек с одновременным созданием опоры на наружных плоскостях ушков детали, а затем осуществляют обработку внутренних плоскостей ушков внутренними комплектами протяжек с одновременным продолжением обработки их наружных плоскостей.

2. Протяжной блок для протягивания ушков детали типа "вилка рулевого управления", выполненный в виде установленных по краям инструментальной плиты кассет со смонтированными на них наружными со свободным выходом стружки комплектами протяжек, а в центральной части плиты - кассет с внутренними комплектами протяжек, отличающийся тем, что наружные и внутренний фасочный комплекты протяжек выполнены по генераторной схеме резания, а внутренний комплект протяжек - по профильной схеме резания.

3. Протяжной блок по п.2, отличающийся тем, что внутренние комплекты протяжек выполнены двусторонними, а наружные - односторонними.

4. Протяжной блок по п.2, отличающийся тем, что наружные и внутренние фасочные комплекты протяжек снабжены регулирующими элементами в виде клиньев.