Устройство для изготовления труб из композиционно-волокнистых материалов

Иллюстрации

Показать всеИзобретение относится преимущественно к области машиностроения и может применяться также в химической промышленности в оборудовании для изготовления изделий из композиционных материалов способом непрерывной намотки, а именно к устройствам для изготовления трубчатых изделий из армированных пластмасс. Устройство для изготовления труб из композиционно-волокнистых материалов содержит установленные на станине самоподающую оправку, укладчик наполнителя, полимеризационные печи и опору. Опора состоит из стойки, закрепленной на станине, обоймы и установленного внутри обоймы кольца. При этом обойма и кольцо имеют возможность поворота относительно вертикальной оси устройства. На обойме закреплены ролики, контактирующие с наружной поверхностью кольца - поддерживающие ролики и с торцевыми поверхностями кольца - торцевые ролики. Оси вращения наружных роликов параллельны оси кольца. Опорный ролик, расположенный снизу кольца, имеет привод принудительного вращения с регулируемой скоростью вращения. Оси вращения торцевых роликов расположены тангенциально относительно кольца. В частном исполнении поддерживающие наружные ролики расположены сбоку и сверху кольца. Привод принудительного вращения связан с опорным роликом через муфту с изменяемым моментом вращения. При этом в обойме расположены датчики поперечного перемещения трубы, а сигналы с этих датчиков передаются в регулируемый привод и в муфту через систему управления для изменения скорости и момента вращения. Торцевые ролики могут быть закреплены на гибких пластинах, и на этих пластинах установлены датчики, определяющие направление и величину осевого усилия, действующего на кольцо со стороны оправки с трубой. Устройство может быть снабжено также приводом принудительного поворота обоймы с кольцом относительно вертикальной оси устройства. Сигнал с датчиков осевого усилия передается через систему управления на привод принудительного поворота обоймы с кольцом относительно вертикальной оси устройства. В устройстве для изготовления труб из композиционно-волокнистых материалов по изобретению значительно снижаются реактивные усилия на опоре за счет возникновения в ней крутящего момента и осевого усилия, которые помогают самоподающей оправке вращать трубу и обеспечивать ее сход с оправки. Следствием возникновения таких контактных усилий является повышение качества продукции и производительности процесса ее изготовления. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится преимущественно к области машиностроения и может применяться в химической промышленности в оборудовании для изготовления изделий из композиционных материалов способом непрерывной намотки, а именно к устройствам для изготовления трубчатых изделий из армированных пластмасс.

Известно устройство для изготовления труб из композиционно-волокнистых материалов согласно патенту РФ №2206455 (опубликовано 2003.06.20). Оно содержит самоподающую оправку, укладчик арматуры, полимеризационную печь и опору. В опору входит люнетная часть, содержащая планшайбу и ролики. Планшайба и ролики принудительно вращаются в подшипнике с помощью приводного механизма. В опорной части располагается опорное кольцо, свободно вращающееся в подшипнике. Опорное кольцо установлено с возможностью поворота относительно вертикальной оси на определенный угол для того, чтобы создать осевое усилие, помогающее сходу трубы с оправки.

Недостатком данного устройства является невысокая производительность процесса, связанная с сокращением длины печей, невысокое качество изготовляемых труб.

Наиболее близким по конструкции с заявляемым устройством является устройство для непрерывного изготовления труб из армированных пластмасс по авт.св. СССР №1388310 (опубликовано 15.04.1988 г.). Устройство-прототип содержит установленные на станине самоподающую оправку, укладчик наполнителя волокнистого материала, пропитанного связующим, полимеризационные печи и опору, контактирующую с нижней зоной трубы, сходящей с оправки. Опора состоит из стойки, закрепленной на станине, обоймы и установленного внутри ее на подшипнике опорного кольца. Внутренний диаметр кольца больше наружного диаметра трубы, причем кольцо имеет возможность вращения в обойме относительно оси, расположенной параллельно и эксцентрично относительно оси оправки. Кольцо состоит из нескольких секторов, имеющих возможность возвратно-поступательного осевого движения. Тот сектор кольца, который контактирует в данный момент времени с трубой, за счет сил трения движется вместе с трубой со скоростью подачи. После выхода сектора из контакта с трубой в определенном положении этого сектора относительно обоймы он возвращается в исходное состояние благодаря контакту с упором, установленным на стойке опоры.

Возникающие на контакте опоры с трубой значительные по величине реактивные усилия обусловливают недостатки прототипа. Эти усилия в виде крутящего момента и осевого усилия, приложенного к трубе со стороны опоры, травмируют композиционный материал трубы, создают в полимерной матрице микротрещины, что отрицательно сказывается на герметичности изделия. Наличие больших усилий от опоры не дает возможности увеличения скорости схода трубы из-за необходимости высокой степени полимеризации материала трубы до ее контакта с опорой.

Предлагаемым изобретением решается задача значительного снижения реактивных усилий на опоре за счет возникновении в ней крутящего момента и осевого усилия, которые помогают самоподающей оправке вращать трубу и обеспечивать ее сход с оправки. Следствием возникновения таких контактных усилий является повышение качества продукции и производительности процесса ее изготовления.

Для достижения указанного технического результата в устройстве для изготовления труб из композиционно-волокнистых материалов, содержащем установленные на станине самоподающую оправку, укладчик наполнителя, полимеризационные печи и опору, состоящую из стойки, закрепленной на станине, обоймы и установленного внутри обоймы кольца, обойма и кольцо имеют возможность поворота относительно вертикальной оси устройства, на обойме закреплены ролики, контактирующие с наружной и торцевыми поверхностями кольца, оси вращения наружных роликов параллельны оси кольца, а опорный ролик, расположенный снизу кольца, имеет привод принудительного вращения с регулируемой скоростью вращения, оси вращения торцевых роликов расположены тангенциально относительно кольца, а в частном исполнении поддерживающие наружные ролики расположены сбоку и сверху кольца, привод принудительного вращения связан с опорным роликом через муфту с изменяемым моментом вращения, в обойме расположены датчики поперечного перемещения трубы, а сигналы с этих датчиков передаются в регулируемый привод и в муфту через систему управления для изменения скорости и момента вращения, торцевые ролики могут быть закреплены на гибких пластинах, а на этих пластинах установлены датчики, определяющие направление и величину осевого усилия, действующего на кольцо со стороны оправки с трубой, устройство может быть снабжено приводом принудительного поворота обоймы с кольцом относительно вертикальной оси устройства, а сигнал с датчиков осевого усилия передается через систему управления на привод принудительного поворота обоймы с кольцом относительно вертикальной оси устройства.

Отличительными признаками предлагаемого устройства от указанного выше известного, наиболее близкого к нему, является то, что обойма и кольцо имеют возможность поворота относительно вертикальной оси устройства, на обойме закреплены ролики, контактирующие с наружной и торцевыми поверхностями кольца, оси вращения наружных роликов параллельны оси кольца, а опорный ролик, расположенный снизу кольца, имеет привод принудительного вращения с регулируемой скоростью вращения, оси вращения торцевых роликов расположены тангенциально относительно кольца, в частном исполнении поддерживающие наружные ролики расположены сбоку и сверху кольца, а привод принудительного вращения связан с опорным роликом через муфту с изменяемым моментом вращения, в обойме расположены датчики поперечного перемещения трубы, а сигналы с этих датчиков передаются в регулируемый привод и в муфту через систему управления для изменения скорости и момента вращения, торцевые ролики могут быть закреплены на гибких пластинах, а на этих пластинах установлены датчики, определяющие направление и величину осевого усилия, действующего на кольцо со стороны оправки с трубой, устройство может быть снабжено приводом принудительного поворота обоймы с кольцом относительно вертикальной оси устройства, а сигнал с датчиков осевого усилия передается через систему управления на привод принудительного поворота обоймы с кольцом относительно вертикальной оси устройства

Предлагаемое устройство иллюстрируется чертежами,

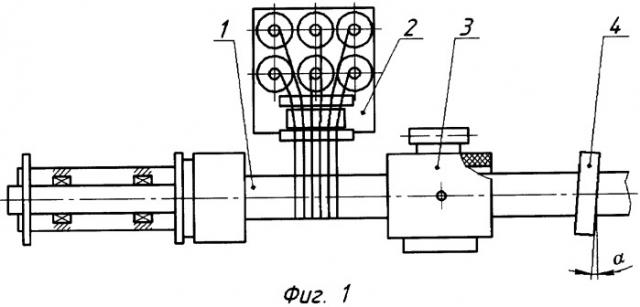

На фиг.1 представлена схема устройства для изготовления трубы из композиционно-волокнистых материалов.

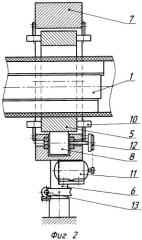

На фиг.2 конструкция опоры представлена в осевом разрезе.

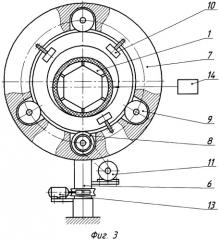

На фиг.3 конструкция опоры представлена в поперечном разрезе.

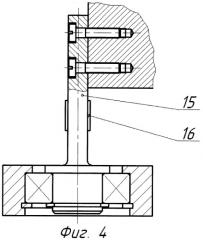

На фиг.4 представлен вариант конкретного исполнения торцевых роликов.

Устройство для изготовления трубы из композиционно-волокнистых материалов (фиг.1) содержит консольную самоподающую оправку 1 в виде блока секторов, укладчик наполнителя волокнистого материала 2, полимеризационную печь 3 и опору 4, расположенную вблизи от свободного конца оправки. Опора (фиг.2) содержит опорное кольцо 5, стойку 6 и обойму 7. На обойме (фиг.3) установлены опорный ролик 8, поддерживающие ролики 9 и торцевые ролики 10. Опорный и поддерживающие ролики контактируют с наружной поверхностью кольца, а торцевые ролики прижимаются к обоим торцам кольца. Опорный ролик имеет привод принудительного вращения 11 с регулируемой скоростью вращения. Связь привода с роликом может производиться через муфту 12 с изменяемым моментом вращения. Обойма и кольцо имеют возможность поворота относительно вертикальной оси устройства на угол α. В представленном варианте исполнения поворот может осуществляться с помощью самостоятельного привода 13. При этом в обойме располагаются датчики 14 поперечного перемещения трубы относительно кольца. Ролики (фиг.4) закреплены на гибких пластинах 15, а на этих пластинах установлены тензометрические датчики 16.

Работа устройства осуществляется следующим образом:

Оправка 1 формирует внутреннюю полость изделия. Во время ее вращения копирный механизм обеспечивает возвратно-поступательное движение секторов, продвигающих трубу вдоль оправки. Во время вращательного и поступательного (схода с оправки) движений трубы производится намотка пропитанной связующим арматуры с помощью укладчика 2 и полимеризация материала в печи 3. Отвержденная труба проходит через опору 4. При этом она контактирует в своей нижней зоне с кольцом 5, установленным внутри обоймы 7, которая, в свою очередь, закреплена на стойке опоры 6. Положение кольца 5 определяется роликами 8, 9 и 10, установленными в обойме 6. При этом кольцо непосредственно опирается на опорный ролик 8, который имеет привод принудительного вращения 11. За счет сил трения, действующих на контакте трубы с опорой, к трубе со стороны опорного ролика прикладывается крутящий момент. В приводе 11 предусмотрена возможность регулирования скорости и момента вращения. Они выбираются из условия равенства линейных скоростей вращения точек контакта опоры и трубы. В этом случае «активная» опора не только не препятствует вращению оправки и трубы, но даже помогает оправке вращать трубу.

Торцевые ролики имеют возможность вращения относительно осей, расположенных тангенциально относительно кольца, что позволяет удерживать кольцо в осевом направлении при минимальном реактивном моменте на опоре.

Регулирование привода вращения может производиться с помощью датчиков 14 поперечного перемещения трубы относительно кольца, сигналы от которых передаются в регулируемый привод и муфту через систему управления для изменения скорости и момента вращения. В процессе изготовления трубы она совершает некоторые поперечные колебательные движения относительно своего среднего положения по вертикали от точки первоначального контакта с опорным кольцом, поднимаясь и опускаясь вдоль окружности кольца. Это колебание происходит вследствие взаимодействия сил натяжения армирующих волокон при намотке трубы и сил трения на опоре. За счет регулирования сил трения на контакте с опорным кольцом можно изменять амплитуду этого колебания. Оптимальные параметры привода принудительного вращения опорного кольца (скорость и момент вращения) соответствуют минимуму среднеинтегрального по времени поперечного перемещения трубы относительно кольца. При этом основное регулирование производится за счет изменения скорости вращения привода 11, а более точное регулирование осуществляется за счет изменения момента вращения на муфте 12, передающей вращения от привода к опорному ролику. Такое изменение может осуществляться, например, благодаря использованию электромагнитной муфты. В представленном варианте исполнения измерение величины перемещения производится датчиками 14. Сигналы от датчиков поступают в систему управления устройства, где формируется их среднеинтегральное значение на выбранном промежутке времени и вырабатывается управляющий сигнал для изменения скорости и момента вращения опорного ролика.

Устройство для изготовления труб из композиционно-волокнистых материалов снабжено приводом принудительного поворота обоймы с кольцом относительно вертикальной оси устройства. Обойма и кольцо повернуты на угол α таким образом, чтобы создать осевое усилие, помогающее оправке производить сход трубы. При этом осевая составляющая линейной скорости точек кольца, контактирующего с трубой, должна соответствовать или незначительно превышать скорость схода изделия с оправки. За счет небольшого (до 3%) заранее предусмотренного опережения осевой скорости элементов опорного кольца, контактирующих с трубой, создается небольшое «полезное» технологическое напряжение в самом изделии.

Регулирование угла поворота может осуществляться путем измерения направления и величины осевых усилий, действующих на контакте опорного кольца с трубой. При правильном выборе угла поворота это усилие должно быть минимальным и преимущественно «тянущим» для трубы со стороны опоры. В варианте конкретного исполнения заявляемого устройства измерение осевого усилия осуществляется тензодатчиками 16, расположенными на гибких пластинах 15, на которых размещены торцевые ролики. Информация от датчиков 16 перерабатывается системой управления, в которой формируется управляющий сигнал для осуществления поворота опоры на угол α.

Сигнал с датчиков осевого усилия передается через систему управления на привод принудительного поворота обоймы с кольцом относительно вертикальной оси устройства.

В предлагаемом устройстве для изготовления труб из композиционно-волокнистых материалов значительно снижаются реактивные усилия на опоре за счет возникновении в ней крутящего момента и осевого усилия, которые помогают самоподающей оправке вращать трубу и обеспечивать ее сход с оправки.

Следствием возникновения таких контактных усилий является повышение качества продукции и производительности процесса ее изготовления. При этом «активная» опора локализована на узком участке по длине оправки, что способствует увеличению длины печей, расположенных вдоль оправки и, следовательно, производительности процесса изготовления труб. Кроме того, управление величинами полезных усилий в заявляемом устройстве происходит автоматически с помощью системы управления, что существенно разгружает оператора устройства, предотвращает его субъективные ошибки при установлении угла поворота опоры относительно вертикальной оси. Это обстоятельство дает возможность работать с более высокой скоростью схода трубы с оправки.

1. Устройство для изготовления труб из композиционно-волокнистых материалов, содержащее установленные на станине самоподающую оправку, укладчик наполнителя, полимеризационные печи и опору, причем опора состоит из стойки, закрепленной на станине, обоймы и установленного внутри обоймы кольца, отличающееся тем, что обойма и кольцо имеют возможность поворота относительно вертикальной оси устройства, на обойме закреплены ролики, контактирующие с наружной и торцевыми поверхностями кольца, оси вращения наружных роликов параллельны оси кольца, причем опорный ролик, расположенный снизу кольца, имеет привод принудительного вращения с регулируемой скоростью вращения, а оси вращения торцевых роликов расположены тангенциально относительно кольца.

2. Устройство по п.1, отличающееся тем, что поддерживающие наружные ролики расположены сбоку и сверху кольца.

3. Устройство по п.1, отличающееся тем, что привод принудительного вращения связан с опорным роликом через муфту с изменяемым моментом вращения.

4. Устройство по п.1 или 3, отличающееся тем, что в обойме расположены датчики поперечного перемещения трубы, а сигналы с этих датчиков передаются в регулируемый привод и в муфту через систему управления для изменения скорости и момента вращения.

5. Устройство по п.1, отличающееся тем, что торцевые ролики закреплены на гибких пластинах, а на этих пластинах установлены датчики, определяющие направление и величину осевого усилия, действующего на кольцо со стороны оправки с трубой.

6. Устройство по п.1, отличающееся тем, что оно снабжено приводом принудительного поворота обоймы с кольцом относительно вертикальной оси устройства.

7. Устройство по п.1 или 5, или 6, отличающееся тем, что сигнал с датчиков осевого усилия передается через систему управления на привод принудительного поворота обоймы с кольцом относительно вертикальной оси устройства.