Токоприемник

Иллюстрации

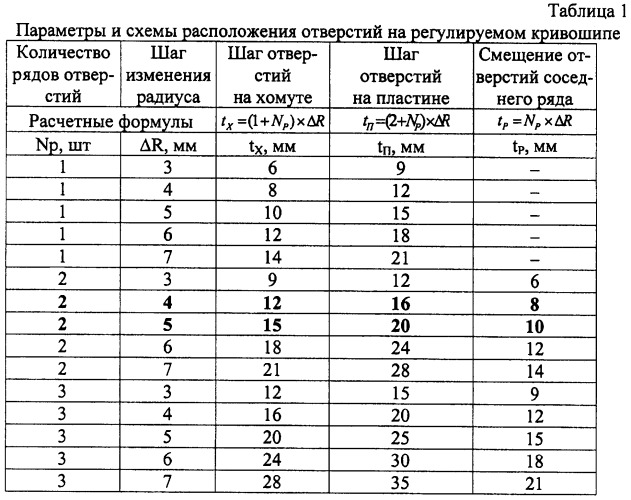

Показать всеИзобретение относится к области железнодорожного транспорта, в частности к токоприемникам электроподвижного состава. Устройство подвески токоприемника, содержащее раму, верхние, нижние подъемные рамки с валами и подъемные пружины, снабжено регулируемыми кривошипами, выполненными в виде втулки с пластиной и хомута, которые имеют регулировочные отверстия, причем хомут имеет возможность перемещения, а расстояние между регулировочными отверстиями определяется из соотношений: на хомуте tx=(1+Nр)·ΔR, где tx - шаг расположения отверстий на хомуте, определяемый в зависимости от размеров фиксирующего пальца или болта, мм; Np - число рядов отверстий, шт.; ΔR - рекомендуемый шаг изменения радиуса кривошипа, мм; на пластине tп=(2+Np)·ΔR, а смещение рядов на пластине относительно друг друга определяется по соотношению tp=Np×ΔR. Плечи расположения оси регулировочных отверстий на пластине относительно центра втулки и от оси соответствующих отверстий на хомуте до центра отверстия присоединения подъемной пружины на хомуте не равны между собой. Технический результат - обеспечение надежности работы токоприемника за счет стабильности нажатия токосъемных устройств на токопровод при изменении высоты его подвеса, а также возможности использования пружин разной жесткости. 1 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Изобретение относится к области машиностроения, может быть использовано при конструировании подвесок различных исполнительных устройств, в частности к электроподвижному составу железнодорожного транспорта.

Известно устройство подвески токоприемника, выполненное в виде пантографа [1]. С целью обеспечения более стабильного статического нажатия полоза токоприемника на токопровод подбираются определенные соотношения конструктивных параметров кривошипа, соединенного с подъемной пружиной, и некоторых элементов пантографа.

Изложенные соотношения размеров для определения параметров конструкции подвески в виде пантографа не позволяют получить оптимальные параметры самого механизма (например, И.А. Беляев и др. рекомендуют принимать среднее значение угла между осями рычагов двуплечего рычага γ=60°) [1, с.86], а рычаг присоединения пружины принять в пределах 0,08...0,10 от длины нижних подъемных рамок [1, стр. 90]. Вследствие чего получение оптимальных параметров механизма подвески затруднено, и, как следствие, на практике при эксплуатации известных конструкций часто наблюдается срез токосъемных вставок, особенно при проезде участков с низким расположением токопровода под мостами и путепроводами. Поэтому на низко расположенных участках токопроводы сдваивают или устанавливают шины (токопровод в виде полоз) с целью устранения возможного среза токосъемных устройств (вставок) за счет снижения удельного давления.

В случае применения нескольких пружин в механизме подвески, которые работают параллельно, все параметры пружины как свободная длина, жесткость рекомендуется принять одинаковыми. На практике получение одинаковых пружин по жесткости повышает стоимость изделия, с другой стороны, по ГОСТ на производство пружины допускается отклонение жесткости до ±10%, что также для известных конструкций подвесок приводит к снижению стабильности усилия нажатия на токопровод. Поэтому при отклонении жесткости пружин более 10% (на ОАО ПТМЗ принято 8%) их бракуют и не используют в механизмах подвески.

Конструкция подвески в этом случае не позволяет получить стабильные упругие характеристики подвески по усилию нажатия на токопровод. Сложность конструкций многих кареток объясняется исключительно трудностью задачи по стабилизации контактного нажатия. Идеальным было бы, если статическое нажатие токоприемника оставалось постоянным при всех высотах полоза. Поэтому для обеспечения стабильности нажатия рекомендуется применять авторегулирование, т.е. следящую систему с обратной связью [1, стр. 5].

В некоторых конструкциях предусмотрена возможность изменения радиуса кривошипа и угла установки кривошипа к по отношению к подъемной рамке [1, стр. 55]. При использовании данных конструкций с изменяемыми параметрами для установки пружины с большим отклонением жесткости требуется увеличить габариты узла кривошипа, что приводит к усложнению конструкции, не всегда возможно и оправдано. С другой стороны, изменение угла происходит не обоснованно по нелинейной зависимости, что не позволяет сохранить стабильность усилия нажатия при изменении жесткости пружины и параметров механизма подвески токоприемника.

Наиболее близким к предлагаемому техническому решению является пантограф электроподвижного состава железных дорог, содержащий неподвижное основание, закрепленное на изоляторах, подвижные рамы с контактным элементом и механизм подъема и опускания с пружиной и пневмоприводом, которые расположены на дополнительном подвижном основании [2]. Известное устройство не позволяет поддерживать стабильность усилия нажатия на контактную сеть по следующим причинам. Во-первых, параметры механизма подвески не оптимизируются и выбираются интуитивно. Во-вторых, введение автоматической системы с пневмоцилиндрами также не позволяет обеспечить стабильность усилия нажатия, так как любая автоматическая система срабатывает на отклонение регулируемого параметра, следовательно, система уже допускает перепад усилия нажатия. В-третьих, всегда имеется запаздывание сигнала и гистерезис автоматической системы вследствие люфтов, износа шарниров (их значительно большее количество). Также известно, что любая автоматическая система регулирования реагирует на изменение, вырабатывает сигнал для исполнительного устройства, а потом производит авторегулирование отклонения контролируемого параметра, что не позволит обеспечить стабильность нажатия токосъемных полоз на токопровод.

К тому же рассматриваемый токоприемник имеет аналогичные недостатки, что и вышерассмотренный.

Цель изобретения - повышение эффективности токоприемника при использовании пружин разной жесткости и за счет обеспечения стабильности усилия нажатия на токопровод.

Указанная цель достигается тем, что подвеска токоприемника, содержащая раму, верхние, нижние подъемные рамки с валами и подъемные пружины, снабжена регулируемыми кривошипами, которые выполнены в виде втулки с пластиной и хомута, которые имеют регулировочные отверстия, причем хомут имеет возможность перемещения, а расстояние между регулировочными отверстиями определяются из соотношений

на хомуте tх=(1+Np)×ΔR,

где tx - шаг расположения отверстий на хомуте, определяемый в зависимости от размеров фиксирующего пальца или болта, мм; Np - число рядов отверстий, шт; ΔR - рекомендуемый шаг изменения радиуса кривошипа, мм,

на пластине tп=(1+Np)×ΔR+ΔR=(2+Np)×ΔR или

tп=(2+Np)×ΔR,

а смещение рядов на пластине друг относительно друга определяется по соотношению tp=Np×ΔR.

Причем плечо расположения оси регулировочных отверстий на пластине относительно центра втулки и плечо от оси соответствующих отверстий на хомуте до центра отверстия присоединения подъемной пружины на хомуте не равны между собой.

На основе многочисленных экспериментальных исследований установлено, что при уменьшении жесткости пружины следует увеличить радиус кривошипа подъемной пружины. Эта необходимость возникает вследствие перепада жесткости пружин при производстве в значительном диапазоне до 30% (или в два и более раз при использовании одной пружины взамен двух). Использование регулируемого кривошипа позволяет использовать все пружины, а на известных конструкциях пружины, имеющие значительный перепад жесткости, более ±8%, выбраковывались, что составляет до 25% и более в среднем при производстве пружин.

С другой стороны, регулируемый кривошип позволяет обойтись одной пружиной в механизме подвески, что дает значительную экономию при производстве токоприемников. На используемых сегодня токоприемниках устанавливается в основном 2 или 3 пружины, а также существуют конструкции механизмов подвески пантографов с 4 пружинами.

Как показали экспериментальные исследования пантографов производства ОАО "Петербургский трамвайно-механический завод" и других вариантов, угол γ следует выполнить переменным в зависимости от жесткости пружины.

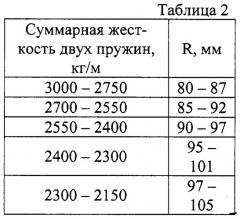

Меньшее значение угла γ соответствует большей жесткости пружины при меньшем радиусе кривошипа (в литературе [1, стр. 86] данный угол рекомендован γ=60°). Угол γ в конструкции регулируемого кривошипа предусмотрен синхронно изменяющимся по мере изменения радиуса кривошипа на величину δγ. Конструктивно-кинематические параметры подобраны так, что позволяют сохранить стабильность усилия нажатия.

В предложенной конструкции плечо расположения оси регулировочных отверстий на пластине относительно центра втулки больше плеча от оси соответствующих отверстий на хомуте до центра отверстия присоединения подъемной пружины на хомуте, что позволяет синхронно изменить расположения оси кривошипа (угол γ) относительно оси подъемной рамки пантографа (см. фиг.1). Благодаря этому свойству регулируемого кривошипа становится возможным стабилизировать усилие нажатия на контактную сеть при использовании пружин со значительным (до 15...30%, по техническим требованиям разных заводов изготовителей 5...8%) перепадом жесткости устанавливаемых пружин. Параметры и расположение регулировочных отверстий зависят от возникающих усилий в сочленениях, что определяет (ограничивает) размеры фиксатора, используемого в кривошипе, - диаметр болта с гайкой, пальца с шайбами и т.п. В зависимости от диаметра фиксатора выбираются конструктивные параметры пластины и число рядов отверстий, а далее рассчитывается схема их расположения (см. таблицу 1, фиг.1, 2, 4).

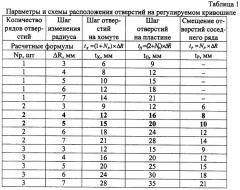

Рекомендуемый диапазон изменения радиуса кривошипа представлен в таблице 2, где приведены рекомендации для механизма подвески с двумя пружинами. Радиус кривошипа дан в диапазоне, так как на токоприемниках производства ОАО "ПТМЗ" в виде пантографа используются одна или две токосъемные лыжи, что приводит к изменению массы подвижной части, с другой стороны, подвижные узлы и детали (выполненные в основном из труб), используемые при производстве, имеют перепад массы из-за неоднородности материала и разной толщины стенок.

В связи с этим радиус кривошипа регулируют в зависимости от количества вставок жесткости пружин и получаемого при этом усилия нажатия на токопровод.

Также можно привести таблицу рекомендуемых параметров для механизма подвески пантографа с одной пружиной.

Приращение угла γ в зависимости от жесткости пружины и изменения радиуса кривошипа установлено на основе экспериментальных исследований и составляет δγ=3...5° (при использовании двух или одной пружины) для принятых конструктивных параметров токоприемников производства ОАО "ПТМЗ". Аналогично можно получить рекомендуемые параметры радиуса кривошипа и изменения угла γ для любых конструкций и сочетаний конструктивных размеров токоприемников.

Полученные соотношения размеров механизма подвески позволяют установить максимально (предельно) возможные оптимальные параметры механизма по равномерности нагрузки для принятой комбинации конструктивных параметров.

Результаты экспериментальных исследований показывают, что упругие характеристики механизмов по изменению усилия нажатия на токопровод нелинейные. При изменении нагрузки с переменным характером усилия нажатия (возрастание, убывание, возрастание) система находится в неустойчивом положении. Неустойчивое положение равновесия в свою очередь исключает собственные колебания механической системы.

Благодаря такому подбору соотношений размеров конструкции механизма подвески появляется возможность регулирования радиуса кривошипа с одновременным изменением угла между подъемной рамкой и кривошипом подъемной пружины, что позволит в свою очередь использовать пружины с большим перепадом жесткости (в любой комбинации), исключить возможные резонансные колебания, снизить отрицательное влияние колебаний на технологический процесс токосъема. Тем самым повышают качественные показатели работы всего токоприемника и его эффективность работы, а также их долговечность.

Обеспечивая стабильное усилие нажатия на токопровод, снижают износ токосъемных элементов и токопровода, а также вероятность зацепления токоприемника на низко расположенных участках и пересечениях с троллейбусной линией.

Рассмотренные конструктивно-кинематические особенности устройства позволяют значительно упростить и облегчить конструкцию, значительно снизив массу (механизм подвески может работать с одной пружиной взамен 2, 3 и 4), создать стабильность усилия нажатия токосъемных вставок на контактную сеть. Следовательно, повышается эффективность токоприемника в целом как по конструктивным показателям, так и по эксплуатационным свойствам.

Приведенная совокупность новых признаков и свойств токоприемника позволяет сделать вывод о соответствии предложенного устройства критериям новизны и изобретательского уровня и о том, что между совокупностью существенных признаков и достигаемым техническим результатом существует причинно-следственная связь.

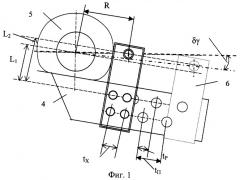

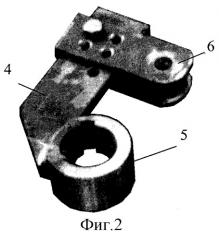

Предлагаемое устройство подвески токоприемника поясняется чертежами, где на фиг.1 показан регулируемый кривошип механизма подвески токоприемника; на фиг.2 - комплект кривошипа с хомутом, на фиг.3 - регулируемый кривошип механизма подвески на самом токоприемнике в виде пантографа (на токоприемнике показана одна половина пантографа с подъемной рамкой и одним подъемным валом); на фиг.4 - вариант пластины с 3 рядами регулировочных отверстий.

Устройство подвески токоприемника содержит раму 1, на которой установлены нижние подъемные рамки 2, насаженные на подъемный вал 3. На подъемном валу 3 установлены кривошипы, состоящие из пластины 4 со втулкой 5 и насаженными хомутами 6 (см. фиг.1, 2, 3). Подъемные рамки 2 и пластины 5 кривошипа с хомутами 6 образуют двуплечий рычаг с углом γ между осями кривошипа и подъемной рамки 2. Хомуты 6 соединены между собой подъемной пружиной 7 растяжения. При установке максимального значения радиуса кривошипа угол γ изменится на δγ (см. фиг.1).

При движении транспортного средства токосъемные устройства скользят по токопроводу. В случае изменения высоты токопровода токоприемник начинает опускаться вниз за счет изменения положений верхних и нижних 2 подъемных рамок. Нижние подъемные рамки 2 постоянно находятся под воздействием усилия растяжения пружин 7. При опускании токоприемника пружины растягиваются и уравновешивают приращение момента внешних сил, обеспечивая тем самым стабильность нажатия на токопровод благодаря принятым конструктивно-кинематическим соотношениям размеров.

Использование предложенного технического решения позволяет устанавливать пружины с разными характеристиками и снизить требования на ограничение по отклонению жесткости пружин, т.е. допускается использование пружин с отклонением жесткости более 10%, чего не допускают известные методики и ГОСТ. Применение предложенного технического решения позволяет обойтись одной пружиной в механизме подвески токоприемника.

Для принятых параметров пантографов, использующихся в эксплуатации при отклонениях жесткости пружин до 30% (или в два и более раз при использовании одной пружины взамен двух), рекомендуется использовать регулируемый кривошип и подобрать параметры механизма подвески (радиус кривошипа, угол γ между осью подъемной рамки и осью кривошипа подъемной пружины).

Настройку механизма подвески производят исходя из суммарной жесткости двух пружин (или одной пружины, если в механизме подвески используется одна пружина) в соответствии с рекомендациями, установленными экспериментально (например, рекомендации при использовании двух пружин приведены в табл. 2). При одинаковой жесткости устанавливаемых пружин и одинаковом радиусе кривошипа разница величины их натяжения не влияет на упругую характеристику пантографа. Поэтому в случае одинаковых значений жесткости устанавливаемых пружин высокие требования на отклонение величины удлинения (натяжения) пружин не предъявляются.

В случае, если на пантограф устанавливают пружины с разной жесткостью, то удлинение длины каждой из пружин оказывает значительное влияние на упругую характеристику механизма подвески. При условии, что в нижней половине усилие нажатия больше, чем в верхней половине, следует увеличить натяжение пружины, имеющей меньшую жесткость, а пружину с большей жесткостью ослабить. Если данным способом не удается добиться стабильной упругой характеристики, следует изменить радиус кривошипа. Допускается изменить радиус кривошипа на одной из пружин, для рассматриваемого случая желательно на пружине с большей жесткостью. В противном случае наоборот. В основном в случае использования в подвеске двух или более пружин меньший радиус рекомендуется для пружин с большей жесткостью.

Рассмотренные соотношения параметров установлены на основе экспериментальных исследований механизмов подвески токоприемников. Во всех известных литературных источниках натяжение пружин требуется проводить одинаково. В литературе варианты с разным радиусом кривошипа не рассматриваются.

При использовании предложенного технического решения упрощается узел крепления пружины к двуплечему рычагу, так как при таких соотношениях размеров не требуется применение цепи Галля, или трехплечего рычага, или кулачкового сектора с переменным радиусом, которые сложны по конструкции и ненадежны в эксплуатации [1, с. 55], с другой стороны, при большом перепаде жесткости пружины такие конструкции не применимы.

Применение предложенного технического решения с оптимальными конструктивными соотношениями параметров позволяет обеспечить стабильность усилия нажатия на токопровод, а также исключить возможные резонансные колебания токоприемника и максимально снизить отрицательное влияние колебаний на технологический процесс и снизить износ как самих токосъемных элементов, так и токопровода. Устранение резонансных колебаний токоприемника во время работы позволит повысить качественные показатели работы машины в целом и ее долговечность.

Использование пружин с большим перепадом жесткости совместно с предлагаемым кривошипом позволяет сэкономить средства при производстве самих пружин.

Источники информации

1. Токосъем и токоприемники электроподвижного состава. И.А.Беляев и др. / Под ред. И.А.Беляева, изд. 2-е, перераб. и доп. - М.: Транспорт, 1976, 184 с.

2. А.с. №262932, кл. В 60 L 5/24, опублик. 02.09.1970, бюл. №10.

1. Токоприемник, содержащий раму, верхние и нижние подъемные рамки с валами, кривошипы и подъемные пружины, отличающийся тем, что снабжен регулируемыми кривошипами, выполненными в виде втулки с пластиной и хомута, которые имеют регулировочные отверстия, причем хомут имеет возможность перемещения, а расстояние между регулировочными отверстиями определяется из соотношений

на хомуте

tX=(1+Nр)·ΔR,

где tХ - шаг расположения отверстий на хомуте, определяемый в зависимости от размеров фиксирующего пальца или болта, мм;

Np - число рядов отверстий, шт.;

ΔR - рекомендуемый шаг изменения радиуса кривошипа, мм;

на пластине

tП=(2+Np)·ΔR,

а смещение рядов tp на пластине относительно друг друга определяется по соотношению

tp=Nр·ΔR.

2. Токоприемник по п.1, отличающийся тем, что плечи расположения осей регулировочных отверстий на пластине кривошипа относительно центра втулки и от оси соответствующих отверстий на хомуте до центра отверстия присоединения подъемной пружины на хомуте не равны между собой.