Способ уплотнения аэрированных порошков с использованием избыточного давления

Иллюстрации

Показать всеГруппа изобретений относится к способам и установке для увеличения объемной плотности аэрированного порошка. Предложен способ увеличения объемной плотности аэрированного порошка, включающий оксид металла или фосфат металла путем помещения указанного порошка в контейнер и увеличения давления газа в области контейнера, содержащего порошок, до уровня выше атмосферного давления при скорости, достаточной для того, чтобы вызвать уплотнение порошка, прежде чем значительная часть нагнетаемого газа диффундирует в порошок. Предложен способ помещения заданного объема порошка, включающего оксид металла или фосфат металла, в тару. Предложен способ увеличения объемной плотности аэрированного порошка, включающего оксид металла или фосфат металла. Предложен способ получения концентрированной суспензии пигмента, представляющего собой диоксид титана. Предложена установка для увеличения объемной плотности порошка, включающего оксид металла или фосфат металла. Предложена установка для увеличения объемной плотности аэрированного сыпучего пигмента, представляющего собой диоксид титана. Изобретение обеспечивает улучшение объемной плотности аэрированного порошка с использованием системы избыточного давления, улучшение консистенции упаковки и облегчения диспергирования в рецептурах латексной краски 6 н. и 16 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Настоящее изобретение относится к способам и установке для увеличения объемной плотности аэрированных порошков. Только в качестве примера изобретение можно использовать для увеличения объемной плотности сильно аэрированных сыпучих порошков неорганических оксидов металлов со значительным коммерческим значением, например пигментов, представляющих собой диоксид титана, сложных оксидов металлов типа, применяемого в настоящее время в первичных и вторичных аккумуляторных батареях (обычно включающих смешанные металлические оксиды лития), и смесей таких сложных оксидов металлов с различными другими компонентами катодной композиции батареи.

Использование и хранение мелких сильно аэрированных порошков может быть проблематичным во многих отношениях. Например, наполнение пакета или другого контейнера до полного объема обработанным пигментом, представляющим собой диоксид титана (например, предназначенным для использования в латексной краске на водной основе), может оказаться трудно осуществимым эффективным образом без предварительного деаэрирования пигмента. Благодаря относительно низкой объемной плотности пигмента контейнер можно, как правило, наполнить только на 80-90% от его объема. При стоянии захваченный воздух в пигменте будет медленно подниматься через извилистые пути, образованные между осаждающимися под действием силы тяжести частицами пигмента, увеличивая объемную плотность пигмента и давая возможность добавления в контейнер дополнительного пигмента. Однако в непрерывном способе изготовления и фасовки требуемое дополнительное время и обработка для заполнения контейнера до полной емкости делают процесс неэффективным. Кроме того, может являться затруднительной подача унифицированного, предварительно заданного количества пигмента в каждый пакет при непрерывном процессе упаковки. Аналогично может оказаться затруднительным заполнение емкости или оболочки батареи до объема или точным количеством активного вещества для батареи (например, катодного вещества) из-за захваченного в веществе воздуха.

Для деаэрирования и уплотнения сыпучего порошка были использованы различные процессы. Например, контейнер с порошком был помещен наверх устройства, которое позволяет встряхивать контейнер и/или вызывает вибрацию контейнера при его заполнении. Похожий способ включает помещение вибрирующего стержня в контейнер для рассеивания захваченного воздуха. Использованные в прошлом дополнительные способы включают сжимающее устройство для сжатия контейнера и находящегося в нем порошка для вытеснения воздуха, захваченного в порошке, и помещения пористой трубки, подсоединенной к вакуумной системе, в контейнер в течение процесса заполнения для откачки захваченного воздуха. Все данные способы имеют серьезные недостатки. Например, хотя удаление захваченного воздуха пористой трубкой работает в течение короткого промежутка времени, поры в трубке, в конечном счете, блокируются из-за мелкого размера частиц многих порошков.

Одним способом, который использовался коммерчески в течение многих лет, является вакуумное уплотнение. В способе вакуумного уплотнения порошок, который необходимо деаэрировать, помещают в контейнер, который соединяют с источником вакуума. Затем осуществляют вакуумную откачку до желательного уровня. При достижении желательного уровня вакуума вентиль, контролирующий источник вакуума, закрывают, и второй вентиль в контейнере открывают, позволяя давлению внутри контейнера быстро уравновешиваться к атмосферному давлению. Данный способ вызывает уплотнение порошка.

К сожалению, подобно другим используемым ранее способам деаэрирования порошков вакуумное уплотнение имеет свои недостатки. Например, вакуумные системы требуют детально разработанной фильтрующей системы и, как правило, они являются довольно дорогими для постановки на место. Многие производящие порошки предприятия не имеют вакуумных систем на месте. Кроме того, вакуумные системы ограничивают работой при атмосферном давлении (примерно 15 фунт/кв. дюйм изб. (1 кг/кв. см, изб.)).

В способе вакуумного уплотнения порошок уплотняется до незначительной степени, когда давление внутри вакуумной камеры снижается. Однако именно быстрое засасывание воздуха в откаченный контейнер, достигаемое сбросом вакуума, в конечном счете вызывает уплотнение деаэрируемого материала до значительной степени. Если вакуум сбрасывают при достаточной скорости, прорыв воздуха наверх пигмента является слишком быстрым, чтобы дать возможность воздуху диффундировать назад между частицами, посредством этого, заставляя пигмент принимать меньший объем.

Было обнаружено, что быстрое повышение давления газа (например, воздуха) в закрытом сосуде также вызывает уплотнение сильно аэрированного порошка внутри сосуда. Соответственно, изобретение предлагает способ увеличения объемной плотности аэрирования порошка на основе избыточного давления. Как указано ниже, использование системы избыточного давления для достижения желаемого уплотнения порошка имеет много преимуществ.

В одном аспекте изобретение предлагает способ увеличения объемной плотности аэрированного порошка. По данному способу порошок помещают в контейнер. Затем увеличивают давление газа в области контейнера, содержащего порошок, до уровня выше атмосферного давления при скорости, достаточной для того, чтобы вызвать уплотнение порошка, прежде чем значительная часть нагнетаемого газа диффундирует в порошок. Как объяснено ниже, уровень выше атмосферного давления, до которого необходимо увеличить давление газа, и скорость увеличения давления, требуемая для достижения значительной степени уплотнения порошка, будут различаться в зависимости от типа порошка, размера контейнера и других параметров.

Например, в одной области применения способ по изобретению можно использовать для помещения предварительно заданного объема порошка в пакет или другую тару. Порошок помещают в контейнер. Затем увеличивают давление газа в области контейнера, содержащего порошок, до уровня выше атмосферного давления при скорости, достаточной для увеличения объемной плотности порошка до предварительно заданного уровня. Затем предварительно заданное количество уплотненного порошка удаляют из контейнера и помещают в тару. Это позволяет, например, поместить унифицированное, предварительно заданное количество порошка в каждый пакет в непрерывном способе фасовки пакетов.

В одном варианте осуществления давление газа в области контейнера, содержащего порошок, увеличивают до уровня выше атмосферного давления, нагнетая газ в контейнер. Газ нагнетают в контейнер со скоростью, достаточной для того, чтобы вызвать уплотнение порошка, прежде чем значительная часть нагнетаемого газа диффундирует в порошок. Можно использовать различные газы, включая воздух, при условии, что выбранный газ не оказывает вредного воздействия на порошок и не влияет каким-либо иным образом неблагоприятно на способ или установку, используемую для осуществления способа. Предпочтительно, вводимый газ представляет собой инертный газ, воздух, азот, кислород, диоксид углерода и хлор.

Примеры мелкодисперсных, сильно аэрированных порошков, которые можно уплотнить по способу изобретения, включают порошки неорганических оксидов металлов, такие как неорганические пигменты (например, пигменты, представляющие собой диоксид титана) и активные вещества для батарей. Такие активные вещества для батарей включают порошки неорганических оксидов металлов и фосфатов металлов, используемые в первичных и вторичных аккумуляторных батареях, например, металлические оксиды лития и металлические фосфаты лития, включая соединения, в которых металл представляет собой ванадий, марганец, никель, кобальт, железо или комбинацию таких металлов. Данные активные вещества для батарей могут содержать или не содержать литий в своей кристаллической структуре. Изобретение особенно подходит для уплотнения смешанных оксидов лития с ванадием. Кроме того, по способу изобретения также можно уплотнить смеси активных веществ для батарей с другими компонентами для использования в катодной композиции, как проиллюстрировано ниже.

В другом варианте осуществления способ увеличения объемной плотности аэрированного порошка по изобретению включает помещение порошка в контейнер, причем указанный контейнер имеет первую концевую часть и вторую концевую часть с противоположной стороны от первой концевой части. Затем давление газа в области контейнера, содержащего указанный порошок, увеличивают до уровня выше атмосферного давления при скорости, достаточной для того, чтобы вызвать уплотнение порошка напротив второй концевой части контейнера, прежде чем значительная часть нагнетаемого газа диффундирует в порошок. Затем вторую концевую часть контейнера открывают, посредством чего сбрасывают давление в контейнере и вытесняют порошок из контейнера через вторую концевую часть контейнера.

Изобретение также включает способ получения суспензии. По данному способу вначале порошок измельчают или обрабатывают иным образом. Измельчение или другая процедура обработки обычно приводит к аэрированию порошка. Прежде чем порошку дают полностью осесть, объемную плотность порошка увеличивают деаэрированием порошка. После увеличения объемной плотности порошка, порошок диспергируют в жидкой среде. Стадия деаэрирования дает возможность быстро диспергировать порошок в жидкой среде, (то есть, порошок можно быстро диспергировать в жидкой среде, даже если ему не дали полностью осесть). Если порошок не деаэрирован (естественным путем с течением времени, либо по изобретению), своевременное диспергирование значительных количеств порошка в жидкой среде трудно достижимо. Предпочтительно порошок деаэрируют в соответствии с описанной выше системой деаэрирования избыточным давлением по изобретению.

Например, вышеуказанный способ можно использовать для диспергирования только что измельченного на струйной мельнице пигмента, представляющего собой диоксид титана, в подходящей жидкости, такой как вода, с получением концентрированной суспензии пигмента. Увеличенная объемная плотность пигмента ускоряет процесс диспергирования суспензии посредством увеличения скорости, с которой пигмент будет ″смачиваться″ в суспензию. Из концентрированной суспензии пигмента затем можно приготовить рецептуру краски и аналогичное, относительно быстро и легко.

В другом аспекте изобретение включает установку для осуществления способа по изобретению. В одном варианте осуществления установка включает контейнер для содержания порошка под давлением, причем контейнер имеет первую концевую часть и вторую концевую часть с противоположной стороны от первой концевой части. Устройство повышения давления соединено с контейнером для увеличения давления газа в области контейнера, содержащего порошок, до уровня выше атмосферного давления при скорости, достаточной для того, чтобы вызвать уплотнение порошка, прежде чем значительная часть нагнетаемого газа диффундирует в порошок. В одном варианте осуществления устройство повышения давления включает устройство нагнетания газа в указанный контейнер и источник газа.

В другом варианте осуществления установка по изобретению включает: I) цилиндр с первой и второй противоположными концевыми частями, определяющими входное и выходное отверстие, соответственно; ii) ротационное устройство локализации, расположенное внутри цилиндра в компоновке типа ступица и лопасть, посредством чего аэрированный порошок можно добавлять через входное отверстие в области локализации порошка, ограниченные соседними ″лопастями″ внутри цилиндра; и iii) устройство повышения давления, включающее устройство для нагнетания газа в контейнер, и источник сжатого газа. Устройство можно вращать, так чтобы порошок в области локализации порошка уплотнялся путем ввода газа под давлением посредством устройства повышения давления. Затем устройство можно дополнительно вращать для удаления уплотненного порошка из цилиндра через выходное отверстие.

Настоящее изобретение более конкретно проиллюстрировано в предпочтительных вариантах осуществления со ссылкой на чертежи, на которых:

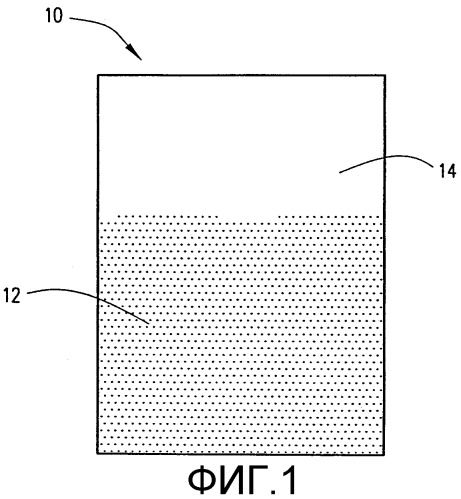

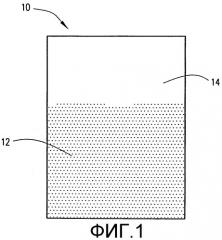

Фиг.1 и 2 представляют собой вид в разрезе простого контейнера, иллюстрирующего систему избыточного давления по изобретению.

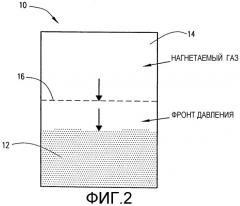

Фиг.3 представляет собой боковую вертикальную проекцию, иллюстрирующую один вариант осуществления установки по изобретению.

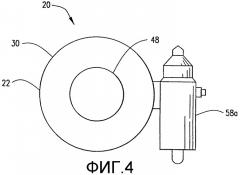

Фиг.4 представляет собой вид сверху установки, проиллюстрированной на фиг.3.

Фиг.5 представляет собой схематичный вид спереди и частично вид в разрезе, иллюстрирующий другой вариант осуществления установки по изобретению.

Фиг.6 представляет собой график, соответствующий примеру IV, изложенному ниже.

Изобретение предлагает способ увеличения объемной плотности аэрированного порошка. Используемый здесь и в прилагаемой формуле изобретения термин "порошок" обозначает твердое, сухое вещество с очень маленьким размером частиц в диапазоне до коллоидных размеров (например, 0,01 микрон). Используемый здесь и в прилагаемой формуле изобретения термин ″аэрированный″ порошок обозначает порошок, содержащий воздух или какой-нибудь другой газ, захваченный между частицами, образующими порошок. Термин "объемная плотность" порошка обозначает объемную плотность порошка, определенную методом, описанным и показанным в примере I ниже.

На фиг.1 и 2 представлен общий механизм способа по изобретению. На фиг.1 изображен контейнер 10, содержащий аэрированный порошок 12 перед уплотнением. Как показано на фиг.2, быстрое увеличение давления газа в области 14 контейнера 10, содержащего порошок 12 (в данном случае область 14 представляет собой всю внутреннюю часть контейнера 10), до уровня выше атмосферного давления вызывает уплотнение порошка, прежде чем значительная часть нагнетаемого газа диффундирует в указанный порошок. Не ограничивая изобретение каким-либо образом, ожидается в механистических терминах, что создается фронт давления или волна сжатия (показанная пунктирной линией 16), которая сдавливает частицы 12 вместе и выдавливает воздух, захваченный между частицами порошка, который в противном случае должен был бы замещен с течением времени гравитационным оседанием частиц 12.

Уплотненный порошок 12 затем можно более эффективно переработать. Например, кроме того, что с ним легче обращаться, порошок можно более эффективно упаковать (например, размер упаковки можно стандартизировать). Также уплотненный порошок 12 можно, например, более эффективно поместить в оболочку или другой контейнер (например, в оболочку батареи). В большинстве батарей чем активные материалы уплотнены более плотно, тем больше плотность заряда батареи, т.е. уплотнение активных материалов для батареи дает лучшую батарею.

По способу изобретения сначала порошок помещают в контейнер. Затем давление газа в области контейнера, содержащего порошок, увеличивают до уровня выше атмосферного давления при скорости, достаточной для уплотнения порошка, прежде чем значительная часть нагнетаемого газа диффундирует в порошок. Конкретный уровень выше атмосферного давления, до которого должно быть увеличено давление газа, и соответствующая скорость увеличения, необходимая для достижения степени уплотнения, будут различаться в зависимости от свойств уплотняемого порошка, количества захваченного между частицами порошка газа и от контейнера, используемого для осуществления процесса. Конечно, величина прикладываемого давления газа и скорость увеличения давления также будут зависеть от степени желаемого уплотнения. Предпочтительно способ включает увеличение давления от атмосферного давления, в котором порошок может поступать или проходить в контейнер под действием силы тяжести, до давления, превышающего атмосферное давление, причем указанное давление, превышающее атмосферное, может быть в свою очередь использовано, например, для полного прохождения уплотненного порошка из контейнера в упаковку.

Например, как показано в приведенном ниже примере I, для увеличения объемной плотности только что измельченного, горячего (от 150 до 200°C) пигмента сорта для латексной краски, который представляет собой диоксида титана (″CR-813″ обработанный хлоридом рутиловый пигмент, продаваемый Kerr-McGee Chemical, LLC), от 24,8 фунт/фут3 (0,40 г/см3) до 41,7 фунт/фут3 (0,67 г/см3) в 3-литровом цилиндрическом стальном сосуде, имеющем внутренний диаметр 15,3 см и высоту 15,9 см, давление газа в области контейнера, где содержится пигмент (в данном случае во всем внутреннем пространстве контейнера), увеличивают от 0 фунт/кв. дюйм изб. до 50 фунт/кв. дюйм изб. (3,5 кг/кв. см) в течение примерно от 10 до 15 секунд. Аналогично, как показано в приведенном ниже примере V, для увеличения объемной плотности только что высушенного и уплотненного вакуумом активного вещества для батареи, представляющего собой смешанный оксид лития и ванадия, от 43,6 фунт/фут3 (0,70 г/см3) до 50,5 фунт/фут3 (0,81 г/см3) в таком же 3-литровом цилиндрическом стальном сосуде, давление газа в области контейнера, содержащего пигмент (в данном случае во всем внутреннем объеме контейнера), увеличивают от состояния полного вакуума (менее чем 0,1 фунт/кв. дюйм абс.) до 90 фунт/кв. дюйм изб. (6,3 кг/кв. см) в течение примерно 15 секунд.

Как правило, после того как получено желательное уплотнение, давление сбрасывают и уплотненный порошок удаляют из контейнера. В одном варианте осуществления контейнер, в котором уплотняют порошок, также служит в качестве конечного или, по меньшей мере, промежуточного контейнера (например, упаковки) для продукта. Конечно, в данном случае уплотненный порошок не удаляют из контейнера. Фактически в контейнер можно добавить дополнительный порошок и уплотнить по изобретению в течение одного или нескольких дополнительных циклов.

В одном варианте осуществления давление газа в области контейнера, содержащего порошок, увеличивают до уровня выше атмосферного давления, нагнетая газ в контейнер. Например, как иллюстрируется выше, газ можно нагнетать в контейнер со скоростью, достаточной для увеличения полного давления внутри контейнера в целом до желаемого уровня в течение желаемого промежутка времени для достижения уплотнения порошка. Затем давление в контейнере сбрасывают и уплотненный порошок удаляют из контейнера.

Нагнетаемый газ может являться любым газом, но он не должен неблагоприятно взаимодействовать с порошком или иным образом отрицательно воздействовать на способ или устройство для осуществления процесса. Нагнетаемый газ, предположительно, можно выбрать, чтобы он мог взаимодействовать с порошком благоприятным, желаемым путем, в сущности объединяя реакционную стадию при получении порошка (или обработке) с уплотнением. Однако для большинства областей использования ожидается, что нагнетаемый газ не должен взаимодействовать с порошком и вообще в способе и устройстве. При уплотнении активного вещества для батареи, представляющего собой литиевый металлический оксид, или аналогичное чувствительное к влажности или кислороду вещество, например, в качестве нагнетаемого газа соответственно используют нереакционноспособный сухой газ, такой как азот. Однако в случае уплотнения аэрированного порошка диоксида титана в качестве нагнетаемого газа просто и предпочтительно используют воздух. Также газ может просто представлять собой газ, который иным способом присутствует и легко доступен (возможно уже в условиях избыточного давления) в связанном способе получения, обработки аэрированного порошка или обращения с ним. Например, при получении пигмента, представляющего собой диоксид титана, обычно используют, генерируют и/или повторно используют газообразный хлор. В одном варианте осуществления изобретения в качестве газа, нагнетаемого в контейнер для увеличения давления газа в контейнере и уплотнения порошка, используют газообразный хлор.

Для снятия давления в контейнере и удаления из контейнера уплотненного порошка можно использовать различные методы. Например, в одном варианте осуществления порошок помещают в контейнер, имеющий первую концевую часть и вторую концевую часть, противоположную первой концевой части. Конфигурация контейнера такова, что увеличение давления газа в области контейнера, содержащего порошок, до уровня выше атмосферного давления вызывает уплотнение порошка напротив второй концевой части контейнера. Как только порошок уплотнен, открывают вторую концевую часть контейнера, посредством чего сбрасывают давление в контейнере и уплотненный порошок выталкивают из контейнера через вторую концевую часть контейнера.

По изобретению можно уплотнять или сжимать любой аэрированный порошок. Примерами коммерчески значимых аэрированных порошков являются пигменты, представляющие собой диоксид титана, и сложные оксиды металлов и фосфаты металлов, используемые в качестве активного вещества для батарей, например вещества на основе ванадия, марганца, никеля, кобальта, железа или комбинации таких металлов. Особый интерес представляют смешанные оксиды лития и ванадия, смешанные оксиды лития и кобальта, смешанные оксиды лития и никеля и смешанные оксиды лития и марганца (включая многие модифицированные оксиды на основе каждого из указанных оксидов). Примеры использования, при которых уплотнение таких аэрированных порошков может являться целесообразным, включают объемные операции расфасовки и операции по загрузке активного вещества для батареи в отделения батарей ограниченного объема.

Одним классом материалов, к которым особенно применимо изобретение, являются неорганические пигменты. Например, благодаря отчасти конечной стадии измельчения на струйной мельнице объемная плотность интенсивно обработанного пигмента, представляющего собой диоксид титана (например, типа, предназначенного для использования в латексных красках на водной основе), является настолько низкой, что нередко контейнер наполнен только на 80-90 процентов от своего объема. Типично объемная плотность интенсивно обработанного аэрированного пигмента, представляющего собой диоксид титана, составляет менее 21,9 фунт/фут3 (0,35 г/см3). По изобретению объемную плотность такого пигмента можно эффективно увеличить до уровня более примерно 49,9 фунт/фут3 (0,8 г/см3).

Способ уплотнения по изобретению особенно применим в связи с пигментами, представляющими собой диоксид титана, имеющими объемные плотности примерно менее 21,9 фунт/фут3 (0,35 г/см3). Предпочтительно по настоящему изобретению объемную плотность такого пигмента, представляющего собой диоксид титана, увеличивают до уровня более 35 фунт/фут3 (0,56 г/см3). Более предпочтительно объемную плотность пигмента, представляющего собой диоксид титана, увеличивают по изобретению до уровня в диапазоне от 35 фунт/фут3 (0,56 г/см3) до 50 фунт/фут3 (0,80 г/см3), еще более предпочтительно от 40 фунт/фут3 (0,64 г/см3) до 50 фунт/фут3 (0,80 г/см3).

В другом аспекте изобретение включает способ получения суспензии из аэрированного порошка. Благодаря увеличенному времени, требуемому для ″смачивания″ порошка в жидкой среде, приготовление суспензии из аэрированного порошка (и, в частности, из сильно аэрированного порошка) может являться очень продолжительным. Хотя аэрированные порошки естественным путем под действием силы тяжести оседают с течением времени, это добавляет дополнительную стадию между стадией конечной обработки порошка и процессом приготовления суспензии. По изобретению порошок сначала обрабатывают. Например, это может представлять собой конечную стадию измельчения (например, на струйной мельнице), которая типично аэрирует порошок. Перед тем как дать порошку полностью осесть, объемную плотность порошка увеличивают деаэрацией порошка. Затем уплотненный порошок увлажняют (диспергируют), получая суспензию. Затем полученную в результате суспензию можно действенно и эффективно добавить к еще одной дополнительной среде, такой как рецептура краски.

Предпочтительно порошок деаэрируют по изобретению, а именно, помещая порошок в контейнер при атмосферных условиях, увеличивая давление газа в области контейнера, содержащего порошок до уровня выше атмосферного давления со скоростью достаточной, чтобы вызвать уплотнение порошка, прежде чем значительная часть нагнетаемого газа диффундирует в порошок, и удаляя уплотненный порошок из контейнера.

В промышленности, производящей диоксид титана, значительные количества пигмента продают в виде суспензии. Данные суспензии обычно изготовлены при уровне твердого вещества в диапазоне от 65% до 76% по массе. Для достижения таких высоких уровней содержания твердого вещества, для содействия как быстрому ″смачиванию″, так и образованию стабильной дисперсии добавляют различные диспергирующие вещества. Термин ″смачивание″ относится к замещению окружающего частицы воздуха жидкостью. В сильно аэрированных порошках окклюдированный воздух может значительно увеличить полное время, требующееся для выполнения стадии ″смачивания″. Уплотняя пигмент перед началом процесса получения дисперсии, время ″смачивания″ можно существенно уменьшить. Например, время ″смачивания″, связанное с диспергированием пигмента, представляющего собой диоксид титана, в воде с получением суспензии по настоящему изобретению, предпочтительно уменьшают, по меньшей мере, на 10 процентов, более предпочтительно, по меньшей мере, на 20 процентов и наиболее предпочтительно, по меньшей мере, на 30 процентов по сравнению со временем ″смачивания″, требуемым для такого же пигмента при таких же условиях, но где пигменту дали возможность деаэрироваться естественным путем и путем оседания пигмента.

Изобретение также особенно применимо для увеличения объемной плотности активных веществ для батарей и композиций, содержащих такие вещества, которые используются для изготовления, например, катода первичной или вторичной аккумуляторной батареи. В этом отношении будет понятно, что с тенденцией роста маленьких по размеру и все более сложных ручных электронных устройств, используемые в таких устройствах, батареи должны быть способны поставлять соответственно большее количество электрической энергии, при этом занимая меньшее пространство, чем в более ранних устройствах. Настоящее изобретение решает данную проблему и предоставляет возможность применения большего количества данного активного вещества для батареи в значительно меньшем, фиксированном объеме требующихся контейнеров или оболочек батареи. Предпочтительно способом по настоящему изобретению объемную плотность применимой в батарее композиции, содержащей активное вещество для батареи (или смесь таких веществ), можно увеличить, по меньшей мере, на 10 процентов, более предпочтительно, по меньшей мере, на 15 процентов и наиболее предпочтительно, по меньшей мере, на 30 процентов относительно объемной плотности такой же композиции без использования уплотнения или деаэрирования избыточным давлением.

Способ по изобретению не требует обязательного использования сложной установки; может работать любой закрытый контейнер при условии, что материалы конструкции способны поддерживать как желаемые рабочие давления, так и коррозионную среду, если в процесс включены агрессивные материалы.

На фиг.3 и 4 представлен один предпочтительный вариант установки по изобретению, в целом обозначенной позицией 20. Установку 20, герметичное устройство, можно использовать для увеличения объемной плотности любого порошка. Конкретная форма установки 20 не является критичной. Фактически существуют различные сферические дисковые задвижки и герметичные устройства, которые имеются в продаже и могут быть модифицированы для использования в связи с изобретением. Конкретная установка, показанная на фиг.3 и 4, представляет собой GEMCO® сферическую дисковую задвижку или Airlock, которая модифицирована по изобретению.

Установка 20 расположена вертикально и включает контейнер 22 для содержания порошка под давлением. Например, в непрерывном способе получения диоксида титана пигмент, представляющий собой диоксид титана, можно непосредственно подавать в контейнер 22 из сепаратора диоксида титана (не показан).

Контейнер 22 включает первую концевую часть 30 и противоположную вторую концевую часть 32. Устройство повышения давления 34 соединено с контейнером 22 для увеличения давления газа в области 36 контейнера 22, содержащего порошок, до уровня выше атмосферного давления и при скорости, достаточной для уплотнения порошка, прежде чем значительная часть нагнетаемого газа диффундирует в порошок.

В одном варианте осуществления устройство повышения давления 34 включает нагнетающее устройство 38 для нагнетания газа в контейнер 22 и источник газа 40 (например, сжатый газ). Нагнетающее устройство 38 включает трубопровод 42, идущий от источника 40 в контейнер 22, и соответствующий вентиль 44. Источник 40 сжатого газа включает подходящий контейнер 46. Давление газа в контейнере 46 является достаточным для принудительной подачи газа через трубопровод 42 в контейнер 22 со скоростью, достаточной для увеличения давления газа в контейнере 22 до желаемого уровня и в течение желаемого времени.

Первая концевая часть 30 контейнера 22 включает входное отверстие 48, позволяющее добавлять порошок в контейнер (входное отверстие включает фланец 48а для соединения с подачей сырья). Вторая концевая часть 32 контейнера 22 включает выходное отверстие 50, позволяющее выгружать порошок из контейнера в пакет или другую тару (не показана) (выходное отверстие включает фланец 50а для соединения с тарой). Далее контейнер включает первую задвижку 54 для открытия и закрытия входного отверстия 48 и вторую задвижку 56 для открытия и закрытия выходного отверстия 50. Как показано на фиг.3, задвижки 54 и 56 представляют собой традиционные шиберные ножевые задвижки, которые автоматически приводятся в действие соответствующими двигателями задвижек 58a и 58b, как известно специалистам в данной области (например, двигатели могут быть электрическими или пневматическими; для контроля времени цикла можно включить программируемый логический контроллер). Задвижки 54 и 56 открываются и закрываются очень быстро, давая возможность быстро заполнять и разгружать контейнер. Один или несколько клапанов давления 60 могут быть соединены с контейнером 22, чтобы показывать давление внутри контейнера 22.

При работе установки, показанной на фиг.3 и 4, открывают первую задвижку 54, и порошок, который необходимо уплотнить, под действием силы тяжести подают в контейнер 22 через входное отверстие 48. Задвижка 56 остается полностью закрытой. Порошок падает и скапливается напротив задвижки 56. Как только контейнер 22 заполнен до желаемого уровня, задвижку 54 закрывают. Затем открывают вентиль 44 для введения нагнетаемого газа из источника газа 40 в контейнер 22. Нагнетаемый газ внутри источника газа 40 сжат так, что его нагнетают в контейнер 22 со скоростью, достаточной для увеличения давления газа в контейнере до желаемого уровня, то есть до уровня выше атмосферного давления со скоростью, достаточной, чтобы вызвать уплотнение порошка, посредством чего порошок сжимают или уплотняют напротив задвижки 56 контейнера 22, прежде чем значительная часть нагнетаемого газа диффундирует в порошок. Как только порошок уплотнен до желаемого уровня, открывают задвижку 56, посредством чего сила тяжести совместно с увеличенным давлением газа внутри контейнера 22 вызывает полное выталкивание порошка из контейнера 22. Это является дополнительным преимуществом изобретения, особенно в обстоятельствах, когда когезионные характеристики некоторых порошков могут, например, вызвать прилипание данных порошков к стенкам контейнера 22 и затруднить удаление в отдельную упаковку. Увеличенное давление газа в контейнере 22 может помочь преодолеть тенденцию таких порошков прилипать к стенкам контейнера 22. Уплотненный порошок непосредственно выталкивают в пакет или другой тип упаковки продукта (не показан). Предпочтительно для осуществления выгрузки никакие дополнительные механические устройства не требуются.

На фиг.5 изображен еще один вариант осуществления установки по изобретению для увеличения объемной плотности порошка. Установка в данном варианте осуществления, которая в целом обозначена позицией 70, включает цилиндр 72, ротационное устройство локализации 74, вращающее устройство 76 (показано пунктирными линиями) для поворота ротационного устройства локализации внутри цилиндра и устройство повышения давления 78, соединенное с цилиндром. Порошок 80 подают из питающего контейнера 82 в цилиндр 72 и, в конечном счете, из цилиндра в конечную емкость (например, в пакет) 84.

Цилиндр 72 включает первую концевую часть 90, содержащую входное отверстие 92, вторую концевую часть 94, противоположную первой концевой части и содержащую выходное отверстие 96, и стенку 98. Входное отверстие 92 включает первую задвижку 100. Выходное отверстие 96 включает вторую задвижку 102. Ротационное устройство локализации 74 расположено внутри цилиндра 72. Ротационное устройство локализации включает ступицу 110 и три пары находящихся напротив лопастей, 112A и 112B, 114A и 114B и 116A и 116B, соответственно, присоединенных к ступице. Лопасти 112A и 112B, 114A и 114B и 116A и 116B создают шесть областей локализации порошка 120A-120F внутри цилиндра 72. Ротационное устройство локализации 74 способно поворачиваться внутри цилиндра 72, так что каждая область локализации порошка 120A-120F поворачивается в первую позицию 122 внутри цилиндра, граничащую с входным отверстием 92, посредством чего неуплотненный порошок 80 можно добавлять в данную область, во вторую позицию 124 внутри цилиндра, граничащую со стенкой 98 цилиндра, посредством чего порошок 80 в данной области можно уплотнить, и третью позицию 126, граничащую с выходным отверстием 96, посредством чего уплотненный порошок 80 можно вытолкнуть из данной области в конечный контейнер 84.

Вращающее устройство 76 включает двигатель 130 (показанный пунктирными линиями) и вал 132. Вал 132 одним концом присоединен к двигателю 130, а другим концом к ступице 110. Двигатель 130 вращает вал 132, который в свою очередь вращает ротационное устройство локализации 74.

Устройство повышения давления 78, соединенное с цилиндром 72, функционирует для увеличения давления газа внутри каждой области локализации порошка 120A-120F ротационного устройства локализации 74 так, что порошок внутри области сжимается или уплотняется, когда данная область находится во второй позиции 124. Давление газа внутри каждой области локализации порошка 120A-120F увеличивают до уровня выше атмосферного давления и со скоростью достаточной, чтобы вызвать уплотнение порошка внутри области, прежде чем значительная части нагнетаемого газа диффундирует в данную область. Устройство повышения давления 78 включает импульсную систему контроля давления воздуха 140, главный газовый трубопровод 142, фильтр с системой отвода газа 144 и систему очистки 146. Первый конец 148 главного газового трубопровода 142 присоединен к импульсной системе контроля давления воздуха 140. Второй конец 150 главного газового трубопровода 142 проходит через стенку 98 цилиндра 72 и расположен в каждой области локализации порошка 120A-120F, когда данная область находится во второй позиции 124.

Фильтр и система отвода газа 144 включают клапан 154, манометр 156 и мешочный фильтр 158. Первая ветвь 160 главного газового трубопровода 142 простирается в фильтр 158. Фильтр и система отвода газа 144 дают возможность газу выходить из устройства нагнетания давления 78 при необходимости.

Вторая ветвь 164 главного газового трубопровода 142 тянется в систему очистки 146. Система очистки 146 включает вентиль 166 и позволяет удалять частицы, захваченные в устройстве нагнетания давления 78, из устройства нагнетания давления.

При работе порошок 80, который необходимо уплотнить, помещают в питающий контейнер 82. Вращающее устройство 76 функционирует, чтобы вращать ротационное устройство локализации 74 против ч