Способ получения глиоксальсодержащих продуктов

Иллюстрации

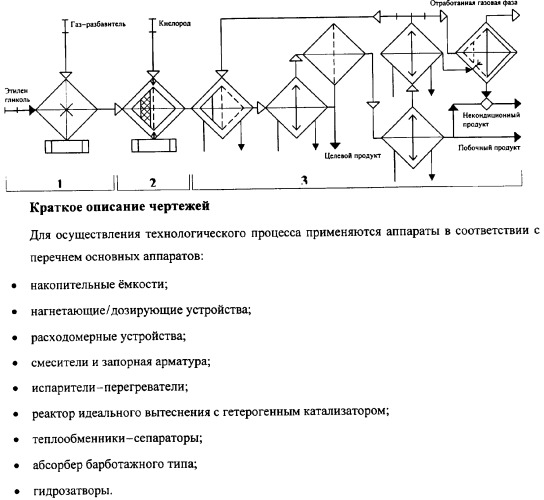

Показать всеИзобретение относится к способу непрерывного получения глиоксальсодержащих продуктов заданной концентрации в одностадийном технологическом цикле. Способ включает парофазный каталитический процесс парциального окислительного дегидрирования этиленгликоля кислородом, разбавленным водяным паром и азотом в мольном соотношении от 1/6,5 до 1/13,0 при температуре от 400 до 700°С на трегерных Ag-контактах и массивных Ag-катализаторах из материалов электролитического происхождения с размером частиц от 0,1 до 4,0 мм и процесс последующего поточного бескубового разделения парогазового оксидата на жидкие фракции и газовую фазу, при этом полученные водные альдегидные растворы содержат от 4 до 40% глиоксаля, не более 6,2% гликолевого альдегида, не более 4,6% формальдегида, не более 4,0% этиленгликоля при 2% общей кислотности, в частности, целевой продукт содержит 39,8% глиоксаля, 5,5% гликолевого альдегида и 0,4% формальдегида. При этом процесс поточного бескубового разделения продуктов синтеза на глиоксаль содержащие жидкие фракции и отработанную газовую фазу осуществляют непрерывно в диапазоне температур от 10 до 400°С в результате подконтактного охлаждения с трехступенчатой совместной конденсацией компонентов парогазового оксидата в каскадном блоке - узле дробного выделения жидких и газообразных продуктов синтеза при управлении тепловым режимом совместной конденсации и изменении соотношения жидких фракций. 1 ил.

Реферат

Область техники

Настоящее изобретение относится к области основного органического синтеза, конкретно к технологии каталитического синтеза глиоксаля из этиленгликоля.

Уровень техники

Глиоксаль является важным продуктом и полупродуктом основного органического синтеза. Как экологически чистый заменитель формальдегида, он широко используется в изготовлении высококачественной бумаги, несминающихся тканей, при получении низкотоксичных олигомеров и поликонденсационных материалов, бездымных порохов и взрывчатых веществ. Он незаменим в офсетной печати, при бесхромовом дублении кожи и выделке меха, в производстве фармакологических препаратов, веществ специального назначения. Помимо этого, глиоксаль и глиоксальсодержащие альдегидные растворы проявляют высокую микробиологическую активность в широком спектре действия.

Высокая химическая активность и способность этого простейшего бифункционального диаля к автоокислению, фотодиссоциации, ди- и полимеризации как чистого вещества, так и его водных растворов концентрации выше 60% уже при обычных условиях, обусловливают то, что в мировой практике принят выпуск глиоксаля в виде товарного 40%-ного продукта.

С начала 1970-х годов, основной способ промышленного получения глиоксаля в мире - это высокотемпературное окислительное дегидрирование этиленгликоля кислородом воздуха на металлических катализаторах (преимущественно - серебряных или медно-серебряных, которые могут быть модифицированы переходными элементами или металлами платиновой группы) в присутствии разбавителей (водяного пара и азота) и ингибиторов радикальных гомогенных процессов глубокого окисления (низкокипящих фосфор- и галогенсодержащих органических соединений) с последующим концентрированием растворов путем вакуумной дистилляции или ступенчатой конденсации и дополнительной очисткой продуктов синтеза на ионообменных смолах или ультрафиолетовым облучением.

Каталитические технологии глиоксаля из этиленгликоля начали развиваться после оформления заявки на изобретение UK 21422/68 авторами Brian Keith Howe, Francis Robert Frederick Hardy and Alfred Douglas Clarke с приоритетом 2 мая 1968 года. Этот пионерский патент GB 1,272,592 защищает способ получения глиоксаля с выходом ˜70% путем окисления этиленгликоля с конверсией ˜ 99% кислородом воздуха при 420-460°С и времени контакта более 1 секунды на смешанном массивном катализаторе, состоящем из Ag/Cu/P-alloy в массовом соотношении 79,0/19,8/1,2 или 9,9/88,6/1,5. Мольное соотношение этиленгликоля/кислорода/водяного пара/азота в рабочей парогазовой смеси (далее - соотношение реагентов) составляет 1,0/1,3/1,1/62 или 1,0/1,9/1,1/58 соответственно. Окислительный процесс осуществляется в металлической трубке диаметром 38 мм и длиной 610 мм, заполненной катализатором. Парогазовый оксидат содержит формальдегид, глиоксаль и продукт его конденсации с эквивалентным количеством непрореагировавшего этиленгликоля - 2,3-гидроксидиоксан. При конденсации оксидата образуются несколько жидких фракций. Рецикл первой фракции с распылением жидкости в подконтактную зону при 300°С обеспечивает непрерывное укрепление раствора глиоксаля; 2,3-гидроксидиоксан в этих условиях диссоциирует на исходные компоненты. Жидкий продукт содержит ˜30% глиоксаля, от 3 до 8% формальдегида, от 1 до 2% остаточного этиленгликоля. Для удаления формальдегида из конечного продукта предусмотрен отдельный технологический цикл, где происходит отдувка воздухом при 100°С.

Патентом DE 2,803,318 с приоритетом 26 января 1978 года защищается способ получения глиоксаля из этиленгликоля на массивном трехслойном катализаторе из электролитического серебра с размером частиц от 0,1 до 2,5 мм. При удельной нагрузке этиленгликоля на катализатор 9,4 г/см3·час и соотношении реагентов 1,0/1,1/3,4/4,0 обеспечивается время пребывания парогазовой смеси в каталитической зоне ˜0,02 секунды. В течение 86 суток стабильной работы катализатора при 600°С в присутствии 75 ppm СН3Br (ингибитора радикальных гомогенных процессов) достигается конверсия этиленгликоля 98,0% и селективность по глиоксалю 66,4%. Конечный продукт содержит 33% глиоксаля, 1,5% формальдегида и 0,4% этиленгликоля.

По способу DE 2,922,599 с приоритетом 2 июня 1979 года заявляется, что качество парогазовой смеси, температура процесса, размер используемых частиц, послойный состав катализатора и продолжительность его стабильной работы могут быть точно такими же, как это заявлено предыдущими авторами. Однако, удельную нагрузку на Ag/Cu/Р/Sn - катализатор (массовая доля серебра 45%, общая высота слоя 30 мм) в этом случае следует увеличить до 14,7 г/см3·час, а время контакта соответственно сократить до 0,01 секунды. Реализация каталитического процесса с конверсией этиленгликоля 97,8% и селективностью по глиоксалю 60,0% не требует использования ингибиторов. В результате подконтактного охлаждения горячего парогазового оксидата на двух последовательных ступенях при помощи сопловой системы из шести форсунок (сначала от 580 до 85°С за 0,05 секунды водой, затем от 85 до 78°С циркулирующим раствором глиоксаля с температурой 73°С) выделяются две жидкие фракции в соотношении 4/1. Согласно патентуемой схеме, более концентрированный продукт содержит ˜40% глиоксаля, ˜8% гликолевого альдегида, ˜1% формальдегида и 1,5% этиленгликоля. Цветность этого раствора по Pt/Co-шкале Ханзена составляет ˜16 единиц.

Осуществление аналогичного процесса по способу US 4,503,261 с приоритетом 22 июля 1982 года позволяет достигнуть практически полной конверсии исходного этиленгликоля. Здесь используется смешанный многослойный массивный Ag/Cu - катализатор общей высотой контакта 30 мм. Два слоя сформированы из Cu-частиц с размером от 0,2 до 0,8 мм (25% массы катализатора) и следующие два слоя - из Ag-частиц с размером от 0,4 до 2,5 мм (75% соответственно). Соотношение реагентов 1,0/1,4/3,4/25, температура окисления 600°С, время контакта 0,006 секунды. Система выделения жидких продуктов отличается от предыдущего патента тем, что для острого охлаждения парогазового оксидата до 85°С используется вода с температурой 61°С в количестве, пропорциональном как 1 к 20-кратному массовому избытку реакционных газов. В результате осуществления процесса без ингибитора и при удельной нагрузке на катализатор 15,4 г/см3·час выход глиоксаля составляет 70,6%, а целевой продукт содержит ˜40% глиоксаля, по - 1% гликолевого альдегида и формальдегида. При введении в реакционную смесь 3 ppm (СН3О)3РО и при удельной нагрузке на катализатор 16,9 г/см3·час выход глиоксаля возрастает до 77,3%, а содержание его в целевом продукте - до 45%. Цветность растворов по Pt/Со - шкале Ханзена составляет ˜11 единиц, общая кислотность ˜4.

По способу US 4,555,583 с приоритетом 30 августа 1982 года также достигается полная конверсия этиленгликоля как в присутствии, так и в отсутствие ингибиторов цепных процессов в 30-мм слое катализатора массой 38,0 граммов из кристаллического серебра электролитического происхождения следующего гранулометрического состава: 5% частиц размером менее 0,1 мм, 20% - от 0,1 до 0,3 мм, 25% - от 0,3 до 0,8 мм и 50% - от 0,8 до 1,5 мм. Общие условия: температура окисления ˜500°С, удельная нагрузка этиленгликоля на катализатор 7,7 г/см3·час, время контакта 0,03 секунды, соотношение реагентов 1,0/1,0/3,4/17,6 и применение "горячего" фракционирования. При работе без ингибитора селективность процесса составляет 53,0% по глиоксалю и 5,2% по формальдегиду. При введении различных ингибиторов, эти показатели составляют соответственно 84,6% и 1,0% для (С2Н5)3РО3 в количестве 60 ppm, 78,6% и 2,3% для (СН3)3РО4 в количестве 25 ppm, 81,0% и 3,2% для (C2H5O)2PCH2COO(C2H5) в количестве 36 ppm, 70,2% и 2,9% для (NH4)3HPO4 в количестве 20 ppm в пересчете на фосфор.

Высокими технологическими показателями отличается процесс US 4,978,803 с приоритетом 26 июня 1989 года. Введением в рабочую смесь при температуре 400°С 12 ppm HCBr3 или C2H5I достигается конверсия этиленгликоля ˜99% и следующие селективности процесса: по глиоксалю - до 83%, по формальдегиду - от 3 до 5%, по гликолевому альдегиду - от 1 до 5%, по смеси СО и CO2 - от 8 до 13%. Рабочая смесь реагентов имеет мольный состав 1,0/1,2/1,4/50 и при температуре от 430 до 490°С в течение ˜ 1,6 секунды контактирует с трегерным Cu/Ag/P-керамическим катализатором, содержащем нанесенные элементы в соотношении 87,5/10,0/2,5 соответственно.

В патентах JP 7,165,662 с приоритетом 15 декабря 1993 года и US 5,689,011 с приоритетом 30 мая 1994 года заявляется о способах получения глиоксаля с выходом ˜ 65% из полностью конвертируемого при температуре 600°С этиленгликоля в 27-мм слое катализатора, содержащем частицы серебра, нанесенного на силикагель в соотношении 78/22, или кристаллы электролитического серебра с размером от 0,1 до 0,5 мм и удельной поверхностью ˜1,2 м2/г, допированного Pt, Rh, Pd в массовом количестве 0,2-0,5%. Соотношение реагентов 1,0/1,1/3,4/14,8. Способами предусмотрено введение в рабочую смесь 3 ppm (СН3)3РО3 и "горячее" фракционирование продуктов синтеза.

Таким образом видно, что технико-экономические показатели непрерывного парофазного процесса каталитического синтеза глиоксаля путем высокотемпературного парциального окислительного дегидрирования этиленгликоля кислородом воздуха в присутствии газа-разбавителя на трегерных и массивных катализаторах определяются его технологическими характеристиками. Иными словами, конверсия исходного этиленгликоля (далее - K) и селективность процесса по глиоксалю, гликолевому альдегиду, формальдегиду (Sгл., Sгли., Sф., соответственно), а также массовая доля остаточного этиленгликоля, глиоксаля, гликолевого альдегида, формальдегида в жидких продуктах ( соответственно) зависят от следующих критериев:

- активности и избирательности гетерогенного катализатора парциального окисления этиленгликоля до глиоксаля (в том числе природы материала катализатора, соотношения композиционных элементов, гранулометрического состава каталитического слоя и способа его формирования);

- качества рабочей парогазовой смеси, определяемого соотношением реагентов (ω°);

- удельной нагрузки этиленгликоля на катализатор (γm/v э.г.);

- времени пребывания смеси реагентов в каталитической зоне (τ);

- температуры окисления смеси реагентов (T);

- влияния ингибиторов гомогенных процессов глубокого окисления;

- способа охлаждения парогазового оксидата и укрепления глиоксальсодержащих продуктов;

- температуры выделения продуктов при их совместной конденсации (TI, TII, TIII).

Высокие показатели K˜99%, Sгл.˜80%, Sгли.˜5%, Sф.˜3%, то есть получение растворов, содержащих обеспечиваются в описанных патентах тем, что процесс парциального окисления этиленгликоля реализуется на трегерных или массивных гетерогенных катализаторах в присутствии 3-75 ppm фосфор - или галоген - органических соединений, а укрепление продуктов происходит при TI выше 85°С, TII от 85 до 78°С, TIII от 78 до 2°С в результате быстрого подконтактного острого охлаждения парогазового оксидата распылением воды или рециркулирующей жидкой фракции с температурой от 61°С до 73°С в многофорсуночной сопловой системе. Для Ag- или Ag/Cu-катализаторов из кристаллов электролитического происхождения с размером частиц от 0,1 до 2,5 мм, образующих 3-4 каталитических слоя общей толщиной ˜30 мм, необходимы следующие условия окисления:

ω°=1,0/1,1/3,4/4,0-25, T=500-600°С, γν э.г.=7,7-16,9 г/см3·час, τ=0,006-0,03 сек. Для Ag/Cu-SiO2 катализаторов выдерживаются более "мягкие" условия окисления:

ω°=1,0/1,2-1,3/1,1-1,4/50-60, T=420-490°С, γν э.г.˜2,0 г/см3·час, τ>1 секунды.

Однако, наряду с очевидными преимуществами, описанные способы получения глиоксаля имеют некоторые существенные недостатки:

- использование активных массивных катализаторов из Ag/Cu-частиц с удельной поверхностью ˜1,2 м2/г связано с необходимостью ингибирования гомогенных процессов глубокого окисления продуктов синтеза Р-, Cl-, Br-органическими соединениями, вызывающими коррозию металлического оборудования, что ведет к его преждевременному износу/старению (все способы, за исключением патентов GB 1,272,592 и DE 2,922,599);

- получение растворов глиоксаля концентрации выше 30% при использовании менее активных трегерных катализаторов обусловливает значительное разбавление реакционной смеси дополнительным азотом за счет сокращения введения водяного пара, а также меньшую удельную нагрузку этиленгликоля на катализатор, что влечет значительное снижение производительности процесса (патенты GB 1,272,592 и US 4,978,803);

- концентрирование глиоксальсодержащих растворов до качества стандартного 40%-ного товарного продукта путем острого насыщения рециркулирующих жидких фракций "только-что-синтезированным" газообразным глиоксалем и другими альдегидами из парогазового оксидата с температурой выше 100°С в подконтактном пространстве приводит к повышению цветности растворов за счет увеличения доли кислот и продуктов ди- и полимеризации глиоксаля в растворе, а также требует содержания и обслуживания дополнительного дозирующего оборудования (патенты GB 1,272,592 и DE 2,922,599);

- модифицирование катализаторов микроколичествами драгоценных металлов усложняет процедуру их приготовления, а также сокращает экономическое пространство для развития технологии глиоксаля в рамках такого способа (патент JP 7,165,662).

Резюмируя информацию по патентной ситуации в мире в области получения глиоксаля из этиленгликоля, мы считаем, что таким образом выявляется актуальность и целесообразность разработки нового способа одностадийного получения глиоксаля на уровне мирового стандарта качества, который не требует дополнительных энерго- и ресурсозатрат.

Наиболее близким аналогом-прототипом нашей разработки является патент DE 2,922,599.

Признаки изобретения

1. Парофазный процесс каталитического синтеза глиоксаля осуществляется путем парциального окислительного дегидрирования этиленгликоля кислородом воздуха в присутствии газа-разбавителя (водяного пара и азота) или водяного пара, на трегерных и массивных гетерогенных Ag-катализаторах в адиабатном термодинамическом режиме при температуре от 400 до 700°С и давлении от 0,05 до 0,5 кгс/см2 в реакторе идеального вытеснения непрерывного типа.

2. Процесс поточного бескубового разделения продуктов синтеза на глиоксальсодержащие жидкие фракции и отработанную газовую фазу осуществляется непрерывно в диапазоне температур от 400 до 700°С в результате подконтактного охлаждения с трехступенчатой совместной конденсацией компонентов парогазового оксидата в каскадном блоке-узле дробного выделения жидких и газообразных продуктов синтеза, который связан непосредственно с реакторным узлом и включает теплообменники-сепараторы с принудительным охлаждением и абсорбер барботажного типа.

3. Каталитический слой, имеющий толщину от 25 до 250 мм (предпочтительно от 40 до 80 мм), формируется из трегерных Ag-материалов с размером частиц от 1,0 до 3,0 мм или многослойных контактов из электролитических Ag-материалов, которые в зависимости от размера частиц поточно распределены в следующем послойном порядке: частицы с размером от 0,1 до 0,5 мм составляющие от 10 до 20% массы катализатора, и далее, соответственно от 0,5 до 1,0 мм - от 20 до 40%, от 1,0 до 2,5 мм - от 30 до 50%, более 2,5 мм - от 10 до 15%.

4. Рабочим материалом гетерогенных катализаторов окислительного дегидрирования этиленгликоля являются закрепленные на поверхности γ-Al2О3-, SiO2-гранул частицы серебра, масса которых составляет от 50 до 70% массы носителя, или кристаллы чистого серебра, полученные электролизом расплавов его солей и эвтектических солевых смесей, а также - электроосажденные из нитратных растворов, имеющие размер частиц от 0,1 до 4,0 мм с площадью удельной поверхности от 0,08 до 0,20 м2/г (предпочтительно от 0,10 до 0,13 м2/г) и отличающиеся выраженной полиэдрической структурой поверхности без боковых отростков и отсутствием полуоткрытых/закрытых объемных полостей.

5. Рабочая парогазовая смесь состоит из этиленгликоля/кислорода/водяного пара/азота в мольном соотношении как 1,0/1,0-1,3/2,2-4,0/3,7-10,0 и непрерывно подается в зону химического взаимодействия при температуре от 197 до 220°С и удельной нагрузке этиленгликоля на катализатор от 10 до 15 ммоль/г·c (для трегерных контактов) и - от 20 до 40 ммоль/г·с (для массивных), что обеспечивает время пребывания реакционной смеси в каталитической зоне от 0,08 до 0,13 секунды и - от 0,02 до 0,04 сек соответственно.

6. В качестве теплоносителей теплообменников используется вода, исходный этиленгликоль, острый пар в температурном диапазоне от 5 до 180°С (предпочтительно от 80 до 120°С для получения жидкого целевого продукта, содержащего 35-40% глиоксаля), внутри которого устанавливается необходимый тепловой режим при ступенчатой конденсации и выделении жидких продуктов синтеза в зависимости от текущего коэффициента теплопередачи от горячей парогазовой смеси сложного состава к хладагенту, что достигается совокупностью технологических решений по изменению площади поверхности теплообмена в интервале от 0,4 до 2,0 м2 для каждого килограмма жидкого продукта (предпочтительно от 0,8 до 1,3 м2), определению качества теплоносителей и регулированию их расходного количества.

7. Результатом непрерывного осуществления каталитических и теплообменных процессов является получение жидких продуктов в массовом соотношении от 2/3 до 3/2, а именно: целевого продукта, содержащего от 25 до 40% глиоксаля, от 4,7 до 6,3% гликолевого альдегида, от 1,5 до 4,0% этиленгликоля, менее 1% формальдегида и некондиционного продукта, содержащего от 4 до 16% глиоксаля, от 1 до 3% гликолевого альдегида, от 1 до 3% формальдегида и не более 1,7% этиленгликоля.

8. Выход глиоксаля в целевом продукте достигает 87% в расчете на селективно конвертируемый этиленгликоль, конверсия которого в каталитическом процессе составляет 99%.

Раскрытие изобретения

Водные растворы, содержащие до 40% глиоксаля, были получены на пилотной установке непрерывного типа производительностью до 1 кг/час. Основные детали и технологические узлы установки выполнены в металле и смонтированы согласно принципиальной схеме, представленной на чертеже. Осуществление технологических операций происходит в следующем порядке:

1. Приготовление рабочей парогазовой смеси необходимого качества происходит при температуре от 197 до 220°С в узле подготовки реагентов (1), который включает нагнетающие и расходомерные устройства, смесители и испарители-перегреватели.

2. Парофазный каталитический процесс осуществляется при температуре от 400 до 700°С в реакторном узле (2), ключевой деталью которого является реактор идеального вытеснения, в адиабатном термодинамическом режиме экзотермического окисления этиленгликоля. В качестве катализаторов используются моно- и многослойные контакты из массивных Ag-частиц электролитического происхождения с удельной поверхностью от 0,1 до 0,3 м2/г, а также контакты из трегерных Ag-материалов.

3. Выделение жидких продуктов синтеза заданного качества и отделение отработанной газовой фазы с ее предварительной очисткой происходит в результате подконтактного охлаждения от 400 до 10°С, с многоступенчатой совместной конденсацией компонентов парогазового оксидата сложного состава, в каскадном блоке - узле дробного выделения жидких и газообразных продуктов синтеза (3), который связан непосредственно с реакторным узлом (2) и включает теплообменники-сепараторы и абсорбер барботажного типа.

Определение содержания компонентов в жидких продуктах осуществляется методом газожидкостной хроматографии.

Осуществление изобретения

Процесс получения глиоксаля реализуется в различных технологических условиях, которые представлены в следующих примерах:

Пример 1 (сравнительный)

Рабочая парогазовая смесь реагентов с соотношением ω°=1,0/1,023/3,255/6,14 в количестве 415,6 л при температуре 220°С загружается в металлический реактор внутренним диаметром 28 мм и длиной 100 мм, заполненный Ag / алюмосиликатными гранулами с размером от 1,0 до 3,0 мм, 36-37% массы которых составляет серебро. В реакторе непрерывно осуществляется процесс парциального окислительного дегидрирования этиленгликоля в адиабатном режиме. Затем парогазовый оксидат отводится из высокотемпературной зоны и сразу же охлаждается (приблизительно за 1 секунду) от 340°С до комнатной температуры в кожухотрубчатом металлическом теплообменнике, работающем в противотоке. При температуре окисления Т=560°С, давлении в зоне реакции ρ=0,05 кгс/см2 и удельной нагрузке этиленгликоля на катализатор γm э.г.=10,37 ммоль/г·с (γν э.г.=2,88 г/см3·час) время пребывания смеси реагентов в каталитическом слое составляет τ=0,110 секунды при скорости потока в реакторе 0,938 м/с. После непрерывной восьмичасовой работы пилотной установки получено 1851,4 г жидкого продукта следующего состава: (остальное вода). Это соответствует конверсии этиленгликоля K=97,8% и селективности процесса по глиоксалю Sгл.=33,7%.

Пример 2 (сравнительный)

Каталитический процесс осуществляется в условиях предыдущего примера, но отличается тем, что после окисления "горячий" парогазовый оксидат указанного состава поточно разделяется на три жидкие фракции и отработанную газовую фазу в блоке - узле ступенчатой конденсации и дробного выделения продуктов синтеза. Непосредственно из реактора газовый поток направляется в кожухотрубные теплообменники - сепараторы каскадного типа, где при температуре T1=95°С, TII=58°С и ТIII=18°С происходит соответствующее выделение жидких фракций I, II и III в массовом соотношении ωфр.=0,48/0,41/0,11. Теплообменники охлаждаются в противотоке водой с температурой от 10 до 30°С и этиленгликолем с температурой от 50 до 120°С. Отработанная газовая фаза и фракция III направляются в абсорбер барботажного типа, где на кольцах Рашига происходит насыщение жидкости остаточным количеством альдегидов таким образом, что непрерывно отводимая из абсорбера некондиционная фракция содержит менее 2% глиоксаля, ˜ 1% формальдегида и не содержит этиленгликоль. Фракция II образует побочный продукт, который содержит 6,7% глиоксаля, 2,5% гликолевого альдегида, 1,4% формальдегида и 0,5% этиленгликоля. Схема процесса предусматривает возможность смешения фракций II и III с получением одного некондиционного продукта усредненного состава: (остальное вода). Фракция I - это целевой продукт, который содержит .

Массовое соотношение целевого продукта к некондиционному определяет коэффициент их разделения k=0,92. Выход глиоксаля в целевом продукте составляет W=81,1% (в расчете на этиленгликоль, селективно конвертируемый для целевого продукта).

Пример 3 (сравнительный)

Каталитические и теплообменные процессы осуществляются согласно тому, как описано в предыдущем примере, но с тем отличием, что устанавливаются иные температуры сепарации. При TI=10°С, TII=65°С и TIII=16°С происходит соответствующее выделение жидких фракций I, II и III в массовом соотношении ωфр.=0,40/0,38/0,22 (k=0,67). В этом случае из парогазового оксидата в целевой продукт распределяется что соответствует W=76,6%. В побочный продукт попадает из которого затем образуется некондиционный продукт состава (остальное вода).

Пример 4

Рабочая парогазовая смесь реагентов с соотношением ω°=1,0/1,301/3,901/7,128 в расходном количестве 416,4 мл/с при температуре 218°С загружается в вышеуказанный реактор, на 60% заполненный катализатором из Ag-частиц с размером от 0,5 до 2,5 мм, которые получены электролизом нитратных растворов серебра и представляют собой полиэдрические кристаллы без боковых отростков с площадью удельной поверхности 0,11 м2/г, прошедшие двухчасовую термообработку при 796°С. Режимы окисления и охлаждения соответствуют тем, которые указаны в первом примере. При T=560°С, ρ=0,15 кгс/см2 и γm э.г.=23,56 ммоль/г·с (γν э.г.=12,78 г/см3·час) обеспечивается τ=0,040 секунды. Жидкий продукт синтеза содержит Это соответствует K=95,0% и Sгл.=45,7%.

Пример 5

Рабочая парогазовая смесь реагентов с соотношением ω°=1,0/1,038/2,427/5,473 в расходном количестве 322,6 мл/с при температуре 215°С загружается в реактор, укомплектованный согласно предыдущего примера с той разницей, что используется каталитический контакт следующего гранулометрического состава: один слой составляют частицы с размером от 0,1 до 0,5 мм (11% массы катализатора), и далее, соответственно другие слои, от 0,5 до 1,0 мм - 31%, от 1,0 до 2,5 мм - 44% и крупнее 2,5 мм - последний слой. Режимы окисления и охлаждения соответствуют первому примеру. При T=595°С, ρ=0,12 кгс/см2 и γm э.г.=24,48 ммоль/г·с обеспечивается τ=0,029 секунды. Парофазный процесс характеризуется K=95,0%, Sгл.=45,7%, а жидкий продукт синтеза имеет следующий состав: (остальное вода).

Пример 6

Каталитический процесс реализуется в условиях предыдущего примера, но отличается тем, что при поточном разделении оксидата в условиях второго примера достигается W=79,5%. Некондиционный продукт содержит Целевой продукт содержит .

Пример 7

Каталитический процесс реализуется в условиях пятого примера, но отличается тем, что при поточном разделении оксидата в условиях третьего примера выход глиоксаля в целевом продукте составляет W=71,0%. В этом случае водные альдегидные растворы имеют следующий состав:

Некондиционный продукт -

Побочный продукт -

Целевой продукт - (вода до 100%).

Пример 8

Рабочая парогазовая смесь реагентов с соотношением ω°=1,0/1,187/2,441/6,0 в расходном количестве 147,0 мл/с при температуре 202°С загружается в реактор, имеющий полезный объем в 2,5 раза меньший, чем указанный в первом примере, и который на две трети заполнен катализатором так, как это описано в пятом примере. Режимы окисления и охлаждения соответствуют первому примеру, но температура газового потока, направляемого из зоны реакционного взаимодействия в зону охлаждения, составляет 370°С. При T=605°С, ρ=0,26 кгс/см2 и γm э.г.=25,08 ммоль/г·с обеспечивается τ=0,034 секунды. Каталитический процесс характеризуется K=97,8%, Sгл.=54,8%, а жидкий продукт синтеза содержит

Пример 9

Каталитический процесс реализуется в условиях предыдущего примера, но отличается тем, что применяется поточное разделение оксидата на жидкие фракции I, II и III в соотношении ωфр.=0,56/0,28/0,16 (k=1,27) при TI=88°С, TII=62°С и TIII=13°С соответственно. Тем самым достигается W=82,2%. Получены альдегидные растворы следующего состава:

Некондиционный продукт -

Побочный продукт -

Целевой продукт -

Пример 10

Рабочая парогазовая смесь реагентов с соотношением ω°=1,0/1,069/2,737/5,53 в расходном количестве 141,5 мл/с при температуре 198°С загружается в реактор, используемый в восьмом примере и наполовину заполненный катализатором. В качестве него используются Ag-частицы, полученные электролизом расплавов солей серебра и эвтектических солевых смесей и представляющие собой разветвленные дендриты с боковыми отростками I порядка размером от 0,5 до 4,0 мм и площадью удельной поверхности 0,28 м2/г, прошедшие трехчасовую термообработку при 763°С. Каталитический контакт формируется таким образом, что частицы с размером от 0,5 до 1,0 мм образуют один слой (19% общей массы), от 1,0 до 2,5 мм - второй слой (40%) и крупнее 2,5 мм - третий слой катализатора. Режимы окисления и охлаждения соответствуют первому примеру. При T=500°С, ρ=0,15 кгс/см2, γm э.г.=23,5 ммоль/г·с обеспечивается τ=0,020 секунды. Процесс характеризуется показателями активности катализатора K=98,8% и Sгл.=44,2%, а жидкий продукт синтеза содержит

Пример 11

Каталитический процесс реализуется в условиях предыдущего примера, но отличается тем, что применяется поточное разделение оксидата на жидкие фракции I, II и III в соотношении ωфр.=0,50/0,43/0,07 (k=1,0) при TI=91°С, TII=53°С и TIII=11°С соответственно. В этом случае достигается W=87,0%, а полученные растворы имеют следующий состав:

Некондиционный продукт -

Целевой продукт -

Пример 12

Синтез глиоксаля осуществляется на катализаторе того же происхождения, количества и гранулометрического состава, как это описано в десятом примере, но отличается тем, что рабочая парогазовая смесь не разбавляется дополнительным азотом. При этом ее расходное количество составляет 126,8 мл/с, ω°=1,0/1,222/3,692/4,554 (соотношение N2/O2=3,726). Условия окисления следующие: T=600°С, ρ=0,04 кгс/см2, γm э.г.=21,29 ммоль/г·с, τ=0,016 секунды. Конверсия и селективность составляют K=97,7% и Sгл.=39,7%. Жидкий продукт синтеза содержит

Пример 13

Каталитический процесс реализуется в условиях предыдущего примера, но отличается тем, что применяется поточное разделение оксидата на жидкие фракции I, II и III в соотношении ωфр.=0,57/0,25/0,18 (k=1,33) при TI=87°С, TII=64°С и TIII=15°С соответственно. Некондиционный продукт содержит Целевой продукт: Выход W=84,4%.

Таким образом, на основе представленных результатов мы заявляем, что в соответствии с принципиальной схемой и указанными условиями процесса настоящим изобретением разработан способ непрерывного парофазного синтеза глиоксаля из этиленгликоля, который позволяет получать целевой продукт в виде водного альдегидного раствора, содержащего до 40% глиоксаля с выходом ˜ 87% при конверсии этиленгликоля ˜ 99%.

Способ непрерывного получения глиоксальсодержащих продуктов заданной концентрации в одностадийном технологическом цикле, включающем парофазный каталитический процесс парциального окислительного дегидрирования этиленгликоля кислородом, разбавленным водяным паром и азотом в мольном соотношении от 1/6,5 до 1/13,0 при температуре от 400 до 700°С на трегерных Ag-контактах и массивных Ag-катализаторах из материалов электролитического происхождения с размером частиц от 0,1 до 4,0 мм и процесс последующего поточного бескубового разделения парогазового оксидата на жидкие фракции и газовую фазу, при этом полученные водные альдегидные растворы содержат от 4 до 40% глиоксаля, не более 6,2% гликолевого альдегида, не более 4,6% формальдегида, не более 4,0% этиленгликоля при 2% общей кислотности, в частности, целевой продукт содержит 39,8% глиоксаля, 5,5% гликолевого альдегида и 0,4% формальдегида, отличающийся тем, что процесс поточного бескубового разделения продуктов синтеза на глиоксаль содержащие жидкие фракции и отработанную газовую фазу осуществляют непрерывно в диапазоне температур от 10 до 400°С в результате подконтактного охлаждения с трехступенчатой совместной конденсацией компонентов парогазового оксидата в каскадном блоке - узле дробного выделения жидких и газообразных продуктов синтеза при управлении тепловым режимом совместной конденсации и изменении соотношения жидких фракций.