Геттерные композиции, регенерируемые при низкой температуре после воздействия реакционных газов при более высокой температуре

Иллюстрации

Показать всеИзобретение относится к композициям, содержащим неиспаряемые геттерные сплавы. Может применяться, например, в рентгеновских трубках, вакуумных обшивках для теплоизоляции, флуоресцентных лампах, плазменных дисплеях. Геттерная композиция, регенерируемая обработкой при температуре более низкой, чем температура предыдущего воздействия реакционных газов, состоит из смеси порошков первого компонента и второго компонента. Первый компонент представляет собой титан или смесь титана и до 50 мас.% никеля и/или кобальта. Второй компонент - неиспаряемый геттерный сплав - содержит цирконий, ванадий, железо и, по меньшей мере, один из компонентов, выбранный из марганца и одного или нескольких элементов, выбранных из иттрия, лантана и РЗМ, мас.%: цирконий 60-90; ванадий 2-20; железо 0,5-15; марганец 0-30; иттрий и/или лантан, и/или РЗМ 0-10. Полученная геттерная композиция обладает высокими сорбционными свойствами. 3 н. и 23 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Настоящее изобретение относится к композициям, содержащим неиспаряемые геттерные сплавы, которые после потери своей функциональности вследствие воздействия реакционных газов при первой температуре могут быть регенерированы в результате термической обработки при другой температуре более низкой, чем первая температура.

Неиспаряемые геттерные сплавы, также известные как NEG-сплавы, способны обратимо сорбировать водород и необратимо сорбировать газы, такие как кислород, воду, оксиды углерода и, при использовании некоторых сплавов, азот.

Подобные сплавы используют в различных отраслях промышленности, требующих применения вакуума: примерами таких видов применения служат ускорители частиц, рентгеновские трубки, дисплеи из электронно-лучевых трубок или ЭЛТ, плоские дисплеи автоэлектронного типа (называемые FED) и вакуумные обшивки для тепловой изоляции, такие как термосы, сосуды Дьюара или трубы для экстракции и транспортировки масла.

NEG-сплавы также могут быть использованы для удаления вышеуказанных газов при наличии их следов в других газах, обычно благородных газах. Примером такого использования являются лампы, в частности флуоресцентные лампы, заполненные благородными газами при давлении несколько десятков гектопаскалей (гПа), в которых назначением NEG-сплава является удаление следов кислорода, воды, водорода и других газов таким образом, чтобы поддерживать подходящую атмосферу для работы лампы; другим примером их использования являются плазменные дисплеи, в которых назначение NEG-сплава по существу такое же, как и в флуоресцентных лампах.

Основными компонентами подобных сплавов являются, как правило, цирконий и/или титан; они также включают один или несколько дополнительных элементов, выбранных из переходных металлов, редкоземельных металлов или алюминия.

NEG-сплавы являются предметом ряда патентов. В патенте США №3203901 описаны Zr-Al сплавы, в частности сплав, включающий 84 мас.% Zr - 16 мас.% Al, выпускаемый и поставляемый заявителем под торговым названием St 101; в патенте США №4071335 описаны Zr-Ni сплавы, в частности, сплав, включающий 75,7% мас. Zr - 24,3 мас.% Ni, выпускаемый и поставляемый заявителем под торговым названием St 199; в патенте США №4306887 описаны Zr-Fe сплавы, в частности сплав, включающий 76,6 мас.% Zr - 23,4 мас.% Fe, выпускаемый и поставляемый заявителем под торговым названием St 198; в патенте США №4312669 описаны Zr-V-Fe сплавы, в частности сплав, включающий 70 мас.% Zr - 24,6 мас.% V - 5,4 мас.% Fe, выпускаемый и поставляемый заявителем под торговым названием St 707; в патенте США №4668424 описаны сплавы из циркония-никеля-мишметалла с необязательным добавлением одного или нескольких других переходных металлов; в патенте США №4839085 описаны Zr-V-Е сплавы, в которых Е представляет собой элемент, выбранный из железа, никеля, марганца и алюминия или их смеси; в патенте США №5180568 описаны интерметаллические соединения Zr1M′1M″1, в которых M′ и М″, одинаковые или отличные один от другого, выбраны из Cr, Mn, Fe, Co и Ni, в частности соединение Zr1Mn1Fe1, выпускаемое и поставляемое заявителем под торговым названием St 909; в патенте США №5961750 описаны Zr-Co-A сплавы, в которых А представляет собой элемент, выбранный из иттрия, лантана, редкоземельных металлов или их смеси, в частности сплав, включающий 80,8 мас.% Zr - 14,2 мас.% Со - 5 мас.% А, выпускаемый и поставляемый заявителем под торговым названием St 787; в патенте США №6521014 В2 описаны сплавы из циркония-ванадия-железа-марганца-мишметалла, в частности сплав, включающий 70 мас.% Zr - 15 мас.% V, 3,3 мас.% Fe, 8,7 мас.% Mn, 3 мас.% MM, выпускаемый и поставляемый заявителем под торговым названием St 2002; где ММ означает мишметалл, т.е. коммерческую смесь редкоземельных металлов, например, содержащую 50 мас.% церия, 30 мас.% лантана, 15 мас.% неодима, баланс - 5 мас.% других редкоземельных металлов.

Указанные сплавы применяют по отдельности либо в смеси с другим компонентом, как правило, металлом, способным придавать изделию, получаемому из сплава, определенные свойства, такие как более высокая механическая прочность. Наиболее часто используемыми для данной цели металлами являются цирконий, титан, никель и алюминий; композиции, включающие вышеупомянутый сплав St 707 и цирконий или титан, описаны, например, в патенте GB 2077487, в то время как в патенте США №5976723 описаны композиции, содержащие алюминий и NEG-сплав формулы Zr1-хTixM′M″, в которой M′ и М″ представляют собой металлы, выбранные из Cr, Mn, Fe, Co и Ni, а х равен величине от 0 до 1.

Принципом действия NEG-сплавов является взаимодействие между металлическими атомами на поверхности сплава и поглощаемыми газами, вследствие чего на такой поверхности образуется слой оксидов, нитридов или карбидов металлов. По окончании нанесения покрытия на поверхность сплав становится неактивным для дальнейшего поглощения: его функция может быть восстановлена в результате регенерирующей обработки при температуре, по меньшей мере, такой же, а предпочтительно более высокой, чем рабочая температура.

Однако в некоторых случаях сплав не может быть обработан с целью его активации или регенерации при температуре более высокой, чем температура, при которой он ранее подвергался воздействию газов. В частности, примером таких случаев служат сплавы, используемые в устройствах, в которых расстояние до вакуума или регулируемой атмосферы определяется стеклянными стенками, такими как экраны типа ЭЛТ, плоские дисплеи, представляющие собой дисплеи с автоэлектронной эмиссией или панели плазменных дисплеев, а также лампы. Изготовление таких устройств обычно предусматривает размещение геттерного сплава в последнюю очередь, когда устройство еще открыто и его внутреннее пространство подвержено воздействию атмосферы; затем устройство запаивают, осуществляя так называемое «уплотнение стеклоприпоем», при котором между двумя свариваемыми стеклянными деталями помещают стеклянную пасту с низкой температурой плавления, нагревают ее приблизительно до 450°С и расплавляют, таким образом соединяя две детали. Вакуум или регулируемая атмосфера могут быть получены во внутреннем пространстве устройства до его запаивания (путем осуществления так называемых «камерных» процессов, при которых устройство собирают в камере с вакуумом или регулируемой атмосферой) либо, чаще, после уплотнения стеклоприпоем при помощи «хвоста», т.е. небольшого стеклянного штенгеля, вводимого в указанное пространство и обеспечивающего соединение с насосной системой; при изготовлении устройств, содержащих регулируемую атмосферу, таких как плазменные дисплеи и некоторые лампы, «хвост» применяют также для заполнения нужными газами; наконец, устройство герметично запаивают, закрывая хвост, как правило, при помощи тепловой компрессии. В любом случае во время уплотнения стеклоприпоем NEG-сплав подвергается воздействию реакционных газов, выделяемых стеклянной пастой с низкой температурой плавления при использовании «камерных» процессов и таких же газов плюс атмосферные газы при использовании «хвостовых» процессов. Контакт между сплавом и реакционными газами происходит при температуре, зависящей от процесса: устройство может быть равномерно нагрето до температуры уплотнения стеклоприпоем в печи, при этом NEG-сплав подвергается взаимодействию с реакционными газами при температуре около 450°С; в альтернативном варианте может быть использовано локализованное нагревание, например облучение, при котором температура газопоглощения во время операции зависит от его расстояния до зоны уплотнения стеклоприпоем. В любом случае во время указанных операций поверхность NEG-сплава с большей или меньшей интенсивностью взаимодействует с присутствующими газами, что приводит, по меньшей мере, к частичной дезактивации сплава, поэтому скорость остаточного сорбирования и производительность могут оказаться недостаточными для предусматриваемой в устройстве операции; по указанной причине требуется регенерирующая обработка при температуре, по меньшей мере, равной или предпочтительно более высокой, чем температура уплотнения стеклоприпоем, что, однако, как правило, невозможно как из-за необходимости предотвращения повторного плавления пасты для уплотняющего стеклоприпоя, которое может повредить сварной шов, так и предотвращения ухудшения механической стабильности стекловидных деталей, образующих стенки устройства, содержащего геттер.

Задачей настоящего изобретения является разработка композиций, содержащих нераспыляемый геттерный сплав, которые после потери своей функциональности вследствие воздействия реакционных газов при первой температуре могут быть регенерированы путем термической обработки при второй температуре более низкой, чем первая температура.

Данная задача может быть достигнута в соответствии с настоящим изобретением в результате применения геттерных композиций, включающих следующую смесь порошков:

- первого компонента, который представляет собой титан, возможно, частично замещенный никелем и/или кобальтом; и

- второго компонента, который представляет собой неиспаряемый геттерный сплав, включающий цирконий, ванадий, железо и, по меньшей мере, один дополнительный компонент, выбранный из марганца и одного или нескольких элементов, выбранных из иттрия, лантана и редкоземельных металлов, в котором процентное содержание элементов по весу может изменяться в следующих пределах:

- от 60 до 90% циркония,

- от 2 до 20% ванадия,

- от 0,5 до 15% железа,

- от 0 до 30% марганца; и

- от 0 до 10% иттрия, лантана и редкоземельных металлов и их смесей.

Для ясности в оставшейся части описания и в формуле изобретения элементы из группы, состоящей из иттрия, лантана, редкоземельных металлов и их смесей, обозначены буквой «А» в соответствии с определением, принятым в патенте США 5961750. В качестве компонента А предпочтительно используют мишметалл, а именно коммерческие смеси, содержащие церий или лантан в качестве основного компонента и смесь других редкоземельных металлов в качестве баланса.

Авторы установили, что композиции в соответствии с данным изобретением, в отличие только от NEG-сплавов и известных композиций NEG-сплава и металла, могут быть подвергнуты воздействию реакционных газов (таких как атмосферные газы) при относительно высоких температурах, например около 450°С, необходимых для сваривания стеклоприпоем стекловидных деталей, а затем полностью регенерированы в результате термической обработки при более низкой температуре таким образом, чтобы не повредить сварной шов стекловидных деталей или механическую прочность стекловидных деталей, находящихся вблизи от указанной композиции.

Далее данное изобретение описано со ссылкой на чертежи, на которых

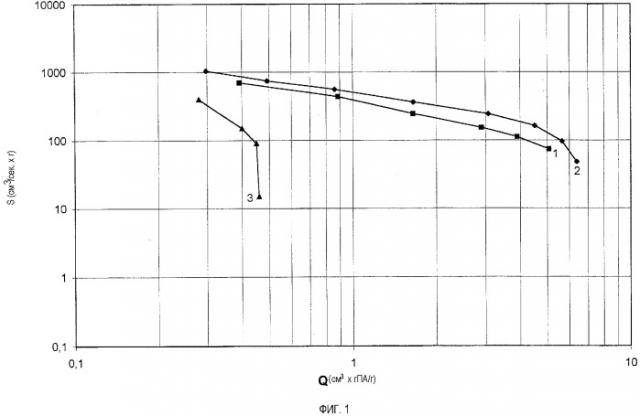

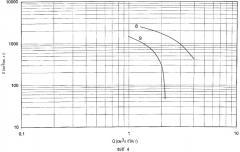

- фиг.1 демонстрирует кривые сорбции двух композиций в соответствии с данным изобретением и с композицией, известной из уровня техники;

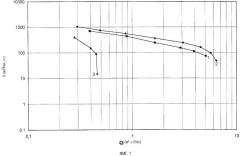

- фиг.2 демонстрирует кривые сорбции третьей композиции в соответствии с данным изобретением до и после уплотнения стеклоприпоем;

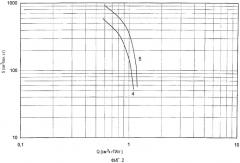

- фиг.3 показывает кривые сорбции четвертой композиции в соответствии с данным изобретением до и после уплотнения стеклоприпоем; и

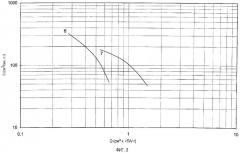

- фиг.4 показывает кривые сорбции до и после уплотнения стеклоприпоем известной смеси между титаном и геттерным сплавом.

NEG-сплавы, применяемые в композициях в соответствии с данным изобретением, содержат цирконий, ванадий, железо и, по меньшей мере, один из дополнительных элементов, выбранных из марганца и А, при этом марганец и компонент А не являются альтернативными и могут одновременно присутствовать в сплавах в соответствии с данным изобретением.

Если NEG-сплав, применяемый в композиции в соответствии с данным изобретением, не содержит компонент А, то процентное содержание элементов может изменяться в следующих пределах:

- от 60 до 90% циркония,

- от 2 до 20% ванадия,

- от 0,5 до 15% железа,

- от 2,5 до 30% марганца.

В данном случае предпочтительная композиция содержит 72,2% Zr - 15,4% V - 3,4% Fe - 9% Mn.

Если NEG-сплав, применяемый в композиции в соответствии с данным изобретением, не содержит марганец, то процентное содержание элементов может изменяться в следующих пределах:

- от 60 до 90% циркония,

- от 2 до 20% ванадия,

- от 0,5 до 15% железа,

- от 1 до 10% А.

В данном случае предпочтительная композиция содержит 76,7% Zr - 16,4% V - 3,6% Fe - 3,3% А.

И наконец, если NEG-сплав, применяемый в композиции в соответствии с данным изобретением, содержит как марганец, так и компонент А, то процентное содержание элементов может изменяться в следующих пределах:

- от 60 до 85% циркония,

- от 2 до 20% ванадия,

- от 0,5 до 10% железа,

- от 2,5 до 30% марганца и

- от 1 до 6% А.

В последнем случае предпочтительная композиция содержит 70% Zr - 15% V - 3,3% Fe - 8,7% Mn - 3% А, что соответствует составу вышеуказанного сплава St 2002.

Вышеуказанные NEG-сплавы могут также содержать небольшое количество, как правило, менее 5% других переходных элементов.

Указанные сплавы обычно применяют в виде порошка, имеющего размер частиц приблизительно от 10 до 250 мкм, предпочтительно около 128 мкм.

Титан в композициях в соответствии с данным изобретением обычно применяют в виде порошков, имеющих размер частиц приблизительно от 0 до 40 мкм. Альтернативно может быть использован гидрид титана, TiH2, который во время последующей термической обработки высвобождает водород с образованием титана in situ.

Весовое соотношение NEG-сплава и титана может иметь широкий интервал, например приблизительно от 1:4 до 4:1, предпочтительно приблизительно от 1:2 до 2:1, еще более предпочтительно соотношение, равное приблизительно 3:2.

Согласно альтернативному варианту осуществления данного изобретения титан может быть частично замещен никелем и/или кобальтом. Было установлено, что композиции в соответствии с данным изобретением во время уплотнения стеклоприпоем выделяют водород. Это может происходить из-за того, что вода, сорбируемая во время уплотнения стеклоприпоем, разлагается материалом на кислород и водород (согласно механизму действия, общему для всех геттерных металлов и сплавов); в то время как кислород полностью остается в материале, сорбция водорода представляет собой явление уравновешивания, поэтому данный элемент частично высвобождается. В некоторых видах применения высвобождение водорода не является нежелательным, напротив, оно может способствовать предотвращению окисления некоторых деталей конечных устройств во время уплотнения стеклоприпоем. Однако имеются виды применения, при которых высвобождение водорода является нежелательным и должно быть, по меньшей мере, сведено к минимуму; например, во время испытаний плоских экранов по определению активирующих и сорбционных свойств композиций в соответствии с данным изобретением было установлено, что высвобождаемый таким образом водород приводит к неравномерной яркости экрана. Авторы установили, что частичное замещение титана порошком никеля и/или кобальта уменьшает данное явление. Порошки указанных двух элементов имеют такой же размер частиц, как и размер частиц, указанный выше для титана. Замещение может достигать уровня, составляющего приблизительно до 50 мас.% титана.

Виды уплотнения стеклоприпоем могут быть различными в соответствии с видом изготавливаемого устройства и конкретной технологией, применяемой производителем. Во время указанной обработки продолжительность, температура и атмосфера, воздействию которых подвергают геттерную композицию, могут изменяться в очень широких диапазонах. В результате степень взаимодействия композиции с газами, присутствующими во время уплотнения стеклоприпоем, может изменяться в широких пределах, что может привести к невоспроизводимости газосорбирующих свойств композиции при последующей регенерации. Во избежание данной проблемы композиции в соответствии с данным изобретением могут быть подвергнуты предварительной окислительной обработке в регулируемых условиях, как правило, достаточно тяжелых; например, обычная обработка может осуществляться при температуре 450°С в течение 20 мин на воздухе, обеспечивая таким образом регулируемое окисление композиции. При предварительном окислении композиции в условиях времени, температуры и атмосферы, по меньшей мере, таких же, как и самые суровые условия предстоящего уплотнения стеклоприпоем, имеется гарантия того, что во время действительного уплотнения стеклоприпоем дальнейшее взаимодействие композиции в соответствии с данным изобретением не будет происходить или, по меньшей мере, будет небольшим. Подобным образом достигается «нормализация» химического состава композиции в соответствии с данным изобретением и последующая более высокая воспроизводимость ее газосорбирующих характеристик после регенерации.

Композиции в соответствии с данным изобретением могут быть использованы для изготовления геттерных устройств, имеющих различные формы, с опорой или без нее.

При изготовлении геттерного устройства только из композиции, как правило, имеющей форму окатышей, получаемых прессованием, смесь порошков помещают в подходящую форму и подвергают ее прессованию подходящим пуансоном, при этом прикладываемое давление обычно составляет более 5000 кг/см2. После прессования может быть осуществлена стадия спекания, включающая термическую обработку окатышей при температуре приблизительно от 700 до 1000°С в вакууме или инертной атмосфере. При осуществлении только прессования геттерные устройства имеют, как правило, форму окатыша, а при последующем спекании, повышающем механическую прочность готового изделия, могут быть получены и другие формы, такие как относительно тонкие таблетки.

В качестве альтернативы геттерное устройство включает порошки композиции в соответствии с данным изобретением, нанесенные на подходящий механический субстрат, как правило, из металла. Субстрат может представлять собой металлическую полосу или лист, при этом порошки композиции могут быть нанесены с помощью холодной прокатки или трафаретной печати с последующим спеканием; холодная прокатка является хорошо известным способом в области порошковой металлургии, а нанесение покрытий из геттерного материала с помощью трафаретной печати описано в патенте США 5882727. Субстрат также может представлять собой контейнер, имеющий различные формы и, по меньшей мере, открытый участок, через который композиция в соответствии с данным изобретением может вступать в контакт с пространством, из которого должны быть удалены газообразные загрязняющие вещества, например форму короткого цилиндра, в который загружают смесь порошков и в котором указанную смесь прессуют подходящим пуансоном. При заключении композиции в соответствии с данным изобретением в контейнер необходимость в спекании, как правило, отпадает.

Далее данное изобретение проиллюстрировано следующими примерами. Приведенные неограничивающие примеры иллюстрируют некоторые варианты осуществления изобретения, целью которых является объяснение специалистам в данной области техники технологии осуществления данного изобретения, а также демонстрация наилучшего способа осуществления самого изобретения. Примеры 1-10 иллюстрируют газопоглощающие свойства композиций в соответствии с данным изобретением и известных композиций до и после обработки, имитирующей процесс уплотнения стеклоприпоем, применяемый при изготовлении многих устройств, включая геттерные композиции. В примере 11 описано высвобождение водорода из композиции в соответствии с данным изобретением после уплотнения стеклоприпоем.

Пример 1

Получают окатыши толщиной 0,5 мм и диаметром 4 мм, применяя 0,10 г порошкового титана, имеющего размер частиц менее 40 мкм, и 0,15 г порошкового сплава, имеющего следующий процентный состав: 70% Zr - 15% V - 3,3% Fe - 8,7% Mn - 3% MM и размер частиц около 125 мкм; окатыши получают, прессуя менее 10000 кг порошка.

Полученные таким образом окатыши обрабатывают на воздухе при температуре 450°С в течение 20 мин, имитируя условия уплотнения стеклоприпоем. Затем окатыши активируют термической обработкой в вакууме при температуре 350°С в течение двух часов.

Тест на сорбцию оксида углерода (СО) при комнатной температуре осуществляют, применяя обработанные таким образом окатыши в соответствии с методикой, описанной в стандарте ASTM F 798-82, и давление СО, составляющее 4×10-5 гПа. Результаты теста графически представлены в виде кривой 1 на фиг.1 как скорость сорбции (обозначенная S и измеряемая в см3/с×г, а именно см3 сорбированного газа в секунду на грамм сплава) в виде коэффициента количества сорбированного газа (обозначенного Q и измеряемого в см3×гПа/г, а именно см3, умноженных на давление гПа на грамм сплава).

Пример 2

Повторяют тест, описанный в примере 1, однако в данном случае окатыши после их формования прессованием подвергают спеканию в инертной атмосфере при 870°С в течение 40 мин. Окатыши подвергают тесту на поглощение СО, результаты которого представлены на фиг.1 в виде кривой 2.

Пример 3 (сравнительный)

Повторяют тест, описанный в примере 2, но применяют окатыши, полученные из композиции в соответствии с известным способом, содержащие 0,10 г порошкового титана и 0,15 г порошков сплава, имеющего следующий процентный состав: 70% Zr - 24,6% V - 5,4% Fe. Окатыши подвергают тесту на поглощение СО, результаты которого представлены на фиг.1 в виде кривой 3.

Пример 4 (сравнительный)

Повторяют тест, описанный в примере 1, но применяют окатыши массой 0,25 г, включающие только порошки сплава, имеющего следующий процентный состав: 70% Zr - 24,6% V - 5,4% Fe и известного в данного области техники. Окатыши подвергают тесту на поглощение СО: результаты данного теста не представлены на чертеже, поскольку сорбируемость таких окатышей на практике равна нулю, поэтому соответствующие данные по поглощению не были получены.

Пример 5

Получают окатыши толщиной 0,5 мм и диаметром 4 мм, применяя 0,10 г порошкового титана, имеющего размер частиц менее 40 мкм, и 0,15 г порошкового сплава, имеющего следующий процентный состав: 72,2% Zr - 15,4% V - 3,4% Fe - 9% Mn и размер частиц около 125 мкм; смесь порошков прессуют в подходящей пресс-форме массой менее 10000 кг порошка, а затем полученные окатыши подвергают термической обработке спеканием при температуре 870°С в вакууме в течение 40 мин.

После воздействия воздуха (оказывающего на окатыши пассивирующее действие) полученные таким способом окатыши активируют термической обработкой в вакууме при температуре 350°С в течение 2 ч. Окатыши подвергают тесту на поглощение оксида углерода (СО) при комнатной температуре в соответствии с методикой, описанной в примере 1. Результаты теста графически представлены в виде кривой 4 на фиг.2 как скорость сорбции (S) в виде коэффициента количества сорбированного газа (Q).

Пример 6

Повторяют тест, описанный в примере 5, с новыми окатышами, единственное различие заключается в том, что после получения окатыши обрабатывают при температуре 450°С на воздухе в течение 20 мин, имитируя условия процесса уплотнения стеклоприпоем. Затем окатыши активируют термической обработкой в вакууме при температуре 350°С в течение 2 ч. Полученный второй вид окатышей подвергают тесту на поглощение СО в таких же условиях, как и в предыдущем тесте. Результаты теста графически представлены в виде кривой 5 на фиг.2.

Пример 7

Повторяют методику, описанную в примере 5, применяя в данном случае для получения окатышей 0,15 г порошков сплава, имеющего следующий процентный состав: 76,7% Zr - 16,4% V - 3,6% Fe - 3,3% ММ, где ММ означает смесь композиции, содержащей 50 мас.% церия, 30 мас.% лантана, 15 мас.% неодима и 5 мас.% баланс из других редкоземельных металлов.

Результаты теста на поглощение СО данными окатышами представлены на фиг.3 в виде кривой 6.

Пример 8

Повторяют методику, описанную в примере 6, но применяют окатыши, полученные из сплава, описанного в примере 7.

Результаты теста на поглощение СО данными окатышами представлены на фиг.3 в виде кривой 7.

Пример 9 (сравнительный)

Повторяют методику, описанную в примере 5, но применяют для получения окатышей 0,15 г порошков сплава, имеющего следующий процентный состав (мас.): 70% Zr - 24,6% V - 5,4% Fe.

Результаты теста на поглощение СО данными окатышами представлены на фиг.4 в виде кривой 8.

Пример 10 (сравнительный)

Повторяют методику, описанную в примере 6, но применяют окатыши, полученные из сплава, описанного в примере 9.

Результаты теста на поглощение СО данными окатышами представлены на фиг.4 в виде кривой 9.

Пример 11

В данном примере описано высвобождение водорода из композиций в соответствии с данным изобретением после уплотнения стеклоприпоем.

Применяя композиции в соответствии с данным изобретением, получают ряд образцов в виде окатышей толщиной 0,5 мм и диаметром 4 мм согласно методике, описанной в примере 1. Весовое процентное содержание компонентов и условия предварительного окисления образцов приведены в следующей таблице:

| Таблица 1 | |||||

| Образец | Сплав | Ti | Ni | Co | Предварительное окисление |

| 1 | 60 | 40 | / | / | / |

| 2 | 60 | 40 | / | / | воздух, 450°С, 20′ |

| 3 | 60 | 35 | 5 | / | воздух, 450°С, 20′ |

| 4 | 60 | 35 | / | 5 | воздух, 450°С, 20′ |

| 5 | 60 | 30 | 10 | / | воздух, 450°С, 20′ |

| 6 | 60 | 30 | / | 10 | воздух, 450°С, 20′ |

Применяемый геттерный сплав всегда представляет собой сплав, описанный в примере 1, т.е. сплав, имеющий следующий весовой процентный состав: 70% Zr - 15% V - 3,3% Fe - 8,7% Mn - 3% ММ; размеры частиц порошков указаны в примере (никель и кобальт, при их наличии, имеют такой же размер частиц, как и титан).

Полученные таким образом образцы подвергают анализам на содержание водорода, т.е. свежий образец и образец после 20-минутной обработки при 450°С в присутствии водяного пара под давлением 1,33 гПа; такая обработка стимулирует уплотнение стеклоприпоем, применяемое некоторыми производителями PDP и осуществляемое в вакууме, при котором атмосфера по существу состоит из водяного пара, высвобождаемого внутренними компонентами экрана (в частности, фосфором). Содержание водорода в различных образцах измеряют с помощью водородного анализатора мод. RH-402, выпускаемого LECO Corp. из St. Joseph, Michigan, USA. Результаты теста приведены в табл.2. В колонках "Hin" и "Hfin" указано, соответственно, весовое процентное содержание водорода в образце до и после уплотнения стеклоприпоем; в колонке «ΔH» указана величина разницы Hfin-Hin для каждого образца; в колонке «Δ мас.» указано процентное повышение массы образца из-за поглощения воды.

| Таблица 2 | |||||

| Образец | Hin | Hfin | ▵ H | Δ мас. | Оставшийся водород,% |

| 1 | 0,004 | 0,243 | 0,239 | 16,8 | 12,8 |

| 2 | 0,040 | 0,063 | 0,023 | 7,0 | 3,0 |

| 3 | 0,013 | 0,092 | 0,079 | 5,4 | 13,2 |

| 4 | 0,009 | 0,068 | 0,059 | 3,7 | 14,4 |

| 5 | 0,002 | 0,095 | 0,093 | 2,8 | 29,9 |

| 6 | 0,009 | 0,081 | 0,072 | 3,8 | 17,1 |

Обсуждение результатов

Как следует из сравнения сорбционных кривых, изображенных на фиг.1-3, окатыши, получаемые из композиций в соответствии с данным изобретением после уплотнения стеклоприпоем, имеют хорошие сорбционные свойства, даже лучше, чем свойства до уплотнения стеклоприпоем.

В частности, из фиг.1 следует, что два окатыша, полученные из композиции в соответствии с данным изобретением (со спеканием и без него, кривые 2 и 1 соответственно) после уплотнения стеклоприпоем имеют хорошие сорбционные свойства, поскольку они все еще сохраняют скорость сорбции порядка 100 см3/с×г даже после поглощения газа в количестве, составляющем, по меньшей мере, 5 см3×гПа/г. Окатыш, полученный из известной композиции (кривая 3), напротив, оказывается по существу истощенным уже после поглощения менее 0,5 см3×гПа/г СО; окатыш, полученный только из известного сплава (пример 4), после уплотнения стеклоприпоем более не обладает никакой сорбционной способностью.

Совершенно неожиданно фиг.2 и 3 демонстрируют, что сорбционные характеристики композиций в соответствии с данным изобретением лучше указанных характеристик такой же композиции перед уплотнением стеклоприпоем. И наоборот, сорбционные свойства окатышей, полученных из известной композиции, сильно ухудшаются после уплотнения стеклоприпоем (фиг.4).

Проведенные тесты также подтверждают, что, в отличие от известных композиций, при использовании композиций в соответствии с данным изобретением после уплотнения стеклоприпоем при температуре 450°С достаточно регенерации при более низкой температуре (350°С в примерах) для того, чтобы вновь получить хорошие сорбционные свойства.

Тесты, описанные в примере 5, описывают способность к удержанию водорода различных композиций в соответствии с данным изобретением во время уплотнения стеклоприпоем; в частности, соответствующие данные приведены в табл.2. Если бы весь водород удерживался образцами, то величина «ΔН» каждого образца составляла бы 1/9 величины «Δ мас.»; на практике этого не происходит, потому что, как указано выше, часть водорода высвобождается; путем деления величины «ΔН» на величину в колонке «Δ мас.», а затем умножения полученного результата на 100 получают процентное содержание водорода, удерживаемого образцом, по сравнению с процентным количеством водорода, поглощенным при сорбировании воды; чем выше величина в последней колонке, тем лучше образец с точки зрения его способности удерживать водород. Из результатов, приведенных в таблице, следует, что замещение части титана никелем и кобальтом, в частности замещение, составляющее 10 мас.% титана никелем, позволяет ощутимо снизить содержание водорода в композициях в соответствии с данным изобретением.

1. Геттерная композиция, регенерируемая обработкой при температуре, более низкой, чем температура предыдущего воздействия реакционных газов, состоящая из смеси порошков первого компонента, который представляет собой титан или смесь титана и до 50 мас.% по меньшей мере, одного из таких элементов, как никель и кобальт, и второго компонента, который представляет собой неиспаряемый геттерный сплав, содержащий цирконий, ванадий, железо и, по меньшей мере, один из компонентов, выбранный из группы, содержащей марганец и один или несколько элементов, выбранных из группы, включающей иттрий, лантан и редкоземельные металлы (РЗМ), при следующем соотношении компонентов неиспаряемого геттерного сплава, мас.%:

| цирконий | 60-90 |

| ванадий | 2-20 |

| железо | 0,5-15 |

| марганец | 0-30 |

| А | 0-10 |

где А - один или несколько компонентов, выбранных из группы, включающей иттрий, лантан и РЗМ.

2. Геттерная композиция по п.1, отличающаяся тем, что неиспаряемый геттерный сплав дополнительно содержит до 5 мас.% других переходных элементов.

3. Геттерная композиция по п.1, отличающаяся тем, что неиспаряемый геттерный сплав содержит цирконий, ванадий, железо и марганец при следующем соотношении компонентов, мас.%:

| цирконий | 60-90 |

| ванадий | 2-20 |

| железо | 0,5-15 |

| марганец | 2,5-30 |

4. Геттерная композиция по п.3, отличающаяся тем, что неиспаряемый геттерный сплав содержит компоненты в следующем соотношении, мас.%: 72,2Zr - 15,4V - 3,4Fe - 9Mn.

5. Геттерная композиция по п.1, отличающаяся тем, что неиспаряемый геттерный сплав содержит цирконий, ванадий, железо и один или несколько элементов, выбранных из группы, включающей иттрий, лантан и РЗМ, при следующем соотношении компонентов, мас.%:

| цирконий | 60-90 |

| ванадий | 2-20 |

| железо | 0,5-15 |

| А | 1-10 |

где А - один или несколько компонентов, выбранных из группы, включающей иттрий, лантан и РЗМ.

6. Геттерная композиция по п.5, отличающаяся тем, что неиспаряемый геттерный сплав содержит компоненты в следующем соотношении, мас.%: 76,7Zr - 16,4V - 3,6Fe - 3,ЗА.

7. Геттерная композиция по п.1, отличающаяся тем, что неиспаряемый геттерный сплав содержит цирконий, ванадий, железо, марганец и один или несколько элементов, выбранных из иттрия, лантана и РЗМ, при следующем соотношении компонентов, мас.%:

| цирконий | 60-85 |

| ванадий | 2-20 |

| железо | 0,5-10 |

| марганец | 2,5-30 |

| А | 1-6 |

где А - один или несколько компонентов, выбранных из группы, включающей иттрий, лантан и РЗМ.

8. Геттерная композиция по п.7, отличающаяся тем, что неиспаряемый геттерный сплав содержит компоненты в следующем соотношении: 70Zr - 15V - 3,3Fe - 8,7Mn - 3А.

9. Геттерная композиция по п.1, отличающаяся тем, что порошок первого компонента имеет размер частиц менее 40 мкм.

10. Геттерная композиция по п.1, отличающаяся тем, что порошок второго компонента имеет размер частиц от 10 до 250 мкм.

11. Геттерная композиция по п.10, отличающаяся тем, что порошок второго компонента имеет размер частиц около 128 мкм.

12. Геттерная композиция по п.1, отличающаяся тем, что весовое соотношение порошков первого и второго компонентов составляет от 1:4 до 4:1.

13. Геттерная композиция по п.12, отличающаяся тем, что весовое соотношение порошков первого и второго компонентов составляет от 1:2 до 2:1.

14. Геттерная композиция по п.13, отличающаяся тем, что весовое соотношение порошков первого и второго компонентов составляет 3:2.

15. Геттерная композиция, регенерируемая обработкой при температуре, более низкой, чем температура предыдущего воздействия реакционных газов, полученная путем окислительной обработки композиции по любому из пп.1-14.

16. Геттерная композиция по п.15, отличающаяся тем, что она получена путем окислительной обработки в условиях времени, температуры и атмосферы, по меньшей мере, таких же, как условия уплотнения стеклоприпоем при изготовлении устройства, содержащего геттерную композицию.

17. Геттерная композиция по п.16, отличающаяся тем, что окислительная обработка представляет собой выдержку на воздухе при 450°С в течение 20 мин.

18. Геттерное устройство, содержащее геттерную композицию по любому из пп.1-17.

19. Устройство по п.18, отличающееся тем, что оно образовано исключительно порошком геттерной композиции.

20. Устройство по п.19, отличающееся тем, что оно получено прессованием порошка геттерной композиции при давлении выше 5000 кг/см2.

21. Устройство по п.20, отличающееся тем, что оно получено путем спекания спрессованного порошка при температуре от 700 до 1000°С в вакууме или инертной атмосфере.

22. Устройство по п.18, отличающееся тем, что оно образовано порошком геттерной композиции, нанесенным на механическую подложку.

23. Устройство по п.22, отличающееся тем, что подложка представляет собой металлическую полосу или лист.

24. Устройство по п.23, отличающееся тем, что порошок геттерной композиции нанесен на подложку с помощью холодной прокатки.

25. Устройство по п.23, отличающееся тем, что порошок геттерной композиции нанесен на подложку с помощью трафаретной печати.

26. Устройство по п.22, отличающееся тем, что подложка представляет собой контейнер, имеющий, по меньшей мере, открытый участок, обеспечивающий контакт между порошком геттерной композиции и пространством, из которого должны быть удалены загрязняющие газообразные примеси.