Способ производства однородного мелкозернистого титанового материала (варианты)

Иллюстрации

Показать всеИзобретения относятся к области металлургии и могут быть использованы при производстве однородного мелкозернистого титанового материала. В соответствии с первым вариантом способа производят первую термическую обработку заготовки из титанового материала путем ее нагрева до β-области. Затем заготовку быстро охлаждают до (α+β)-области и осуществляют ее ковку с созданием в процессе деформирования условий сверхпластичности. Далее проводят вторую термическую обработку путем рекристаллизационного отжига с получением размера зерна в диапазоне от приблизительно 5 мкм до приблизительно 20 мкм. В соответствии со вторым вариантом способа заготовку из двухфазного титанового материала подвергают первой термической обработке путем ее нагрева до β-области. Температура нагрева находится в диапазоне от приблизительно 600°С до приблизительно температуры полиморфного фазового превращения титанового материала. Заготовку быстро охлаждают до (α+β)-области и подвергают ковке с созданием условий сверхпластичности. Затем осуществляют вторую термическую обработку путем рекристаллизационного отжига. При этом получают двухфазный материал с размером зерна в диапазоне от приблизительно 15 мкм до приблизительно 20 мкм. В результате обеспечивается производство материала, который может быть подвержен ультразвуковой дефектоскопии с высокой точностью. 2 н. и 12 з.п. ф-лы, 8 ил., 3 табл.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к способам производства титанового материала. В частности, изобретение относится к способу производства титанового материала, по которому могут быть изготовлены титановые материалы для ультразвуковой дефектоскопии, включая способы и системы ультразвукового контроля.

Производство титанового материала с размерами зерна и природой колоний частиц, имеющих αTi-структуру, может включать важные переменные, которые влияют на область применения титанового материала. Кроме того, размер зерна титана и характер колоний частиц структуры αTi может влиять на ультразвуковые помехи и ультразвуковую дефектоскопию в однофазных и двухфазных титановых сплавах и материалах, в которых может использоваться ультразвуковая дефектоскопия, чтобы определить пригодность титанового материала для различных применений. Размер зерна титана и характер структуры колоний частиц αTi может влиять на способы ультразвукового контроля и результаты такого контроля, если создается нежелательный шум при проведении ультразвуковой дефектоскопии. Этот шум может скрывать или маскировать критические недостатки титана, что может ограничить область применения этого титана.

Структуры колоний формируются в процессе производства титанового материала, например во время охлаждения титанового материала, имеющего высокую температуру. Как полагают, колонии формируются, когда βTi преобразуется в αTi и может определять «текстурованную» микроструктуру титанового материала. Между зерном αTi и основным зерном βTi существует определенное кристаллографическое отношение, в результате которого имеются только три кристаллографические ориентации, при которых αTi будет формироваться из данного зерна βTi. Если скорость охлаждения достаточно большая и существует равномерное зародышеобразование αTi по всему зерну, соседние частицы αTi имеют различные ориентации, и каждая ведет себя как различный акустический объект рассеяния. Однако, если имеется только несколько участков зародышеобразования αTi в зерне βTi, то частицы αTi в данной области будут расти с той же самой ориентацией, в результате чего образуется структура колонии. Эта колония становится акустическим объектом. Поскольку колония сформирована в зерне βTi, размер колонии будет меньше, чем размер зерна αTi. Хотя термомеханический эффект, который основан на динамической рекристаллизации в диапазоне температур α+β для достижения равномерного мелкого зерна (РМЗ) частиц α Ti и предотвращает формирование колонии при улучшении микроструктуры титана, в титановом материале могут оставаться определенные дефекты. Эти дефекты могут быть весьма нежелательными для некоторых применений титанового материала. Таким образом, дефекты должны быть обнаружены до использования титанового материала в различных областях применения, чувствительных к микроструктуре.

Способы производства титанового материала известны и могут быть различными. Один такой способ производства титанового материала основан на динамической рекристаллизации титанового материала в диапазоне температур α+β. Эта рекристаллизация предназначена для достижения относительно равномерного мелкого зерна (РМЗ) αTi частицы и предотвращает формирование колонии. Хотя этот тип рекристаллизации предназначен для улучшения микроструктур титанового материала, в процессе обработки титанового материала могут возникнуть дефекты, которые ограничивают область применения титанового материала. Некоторые из дефектов в титановом материале трудно обнаружить при использовании обычных способов ультразвуковой дефектоскопии.

Неразрушающий контроль изделий и конструкций путем ультразвуковой дефектоскопии широко используется в данной области техники для испытаний и оценки таких изделий.

Ультразвуковая дефектоскопия и тесты, как правило, требуют, чтобы дефекты или недостатки в изделиях и конструкциях демонстрировали бы различное акустическое поведение по сравнению со сплошными изделиями и конструкциями, подвергнутыми ультразвуковой обработке, чтобы обнаружить эти дефекты. Такое различное поведение позволяет ультразвуковой дефектоскопии обнаруживать дефекты, зерно, нарушение структуры и другие соответствующие микроструктурные характеристики (дефекты) материала. Материалы, из которых изготавливаются изделия и конструкции с большими упруго анизотропными зернами типа стальных отливок, сплавов титана и сплавов никеля, часто очень трудно проверить методом ультразвуковой дефектоскопии. Трудности возникают, по меньшей мере, частично потому, что звуковые волны, которые используются для ультразвуковой дефектоскопии, отражаются от зерна и от массивов зерен, разделяя общее упругое поведение, и создают фоновый «шум». Созданные помехи могут маскировать дефекты материала и являются, таким образом, крайне нежелательными.

В способах ультразвуковой дефектоскопии используются сфокусированные ультразвуковые лучи, которые увеличивают фракцию дефекта в любом мгновенно озвучиваемом объеме материала в конструкциях и изделиях. Усовершенствованная методика ультразвуковой дефектоскопии может идентифицировать признаки, основанные на максимальном сигнале, так же как и на сигнале шума. Рассеяние звука в поликристаллическом металлическом теле, которое также формулируется в данной области техники как ослабление распространяющейся звуковой волны, может быть описано как функция, по меньшей мере, одного размера зерна, соответствующего характеристикам материала и частоте ультразвука. Как правило, описываются три различных функциональных отношения по рассеянию, частоте и размерам зерна, а именно:

для λ>2πD·а, равное приблизительно Tν4Θ, называемое «релеевским рассеянием»;

для λ>2πD·а или λ≅D·a, равное приблизительно Dv2Σ, называемое «стохастическим» или «фазовым» рассеянием;

для λ<<D·a ∝ 1/D, называемое «диффузионным» рассеянием;

где а - ослабление, λ - длина волны ультразвуковой энергии, ν - частота ультразвуковой энергии, D - средний диаметр зерна, Т - объем рассеяния зерна и Θ и Σ - факторы рассеяния, основанные на упругих свойствах проверяемого материала.

Микроструктура титанового материала может быть определена путем измерения рассеяния звука в материале. Чувствительность к рассеянию звука микроструктуры титанового материала может быть приписана частицам αTi, которые собраны в колонии. Как правило, эти колонии титанового материала имеют общую кристаллографическую (и упругую) ориентацию и эти колонии частиц αTi могут вести себя как большое зерно в титановом материале. Отдельная частица αTi может иметь диаметр 5 μм, однако колония частиц αTi может иметь размер больше 200 μм в диаметре. Таким образом, вклад размера благодаря чувствительности к рассеянию звука от частиц αTi может изменяться, например изменяться более чем в 40 раз среди различных микроструктур. Кроме того, чувствительность к рассеянию звука из-за частиц αTi может изменяться в диапазоне от беспорядочно кристаллографически ориентированных частиц αTi до частиц αTi в кристаллографически ориентированных колониях частиц αTi.

Хотя ультразвуковая дефектоскопия большинства изделий из титанового материала может быть выполнена с некоторой степенью достоверности, форма, размер, конфигурация, структура и ориентация изделий, зерен титанового материала и микроструктуры, сформированные при производстве титанового материала, подвергшегося ультразвуковой обработке, могут внести ошибки в результаты ультразвуковой дефектоскопии. Таким образом, чтобы иметь приемлемый титановый материал для некоторых применений, желательно обеспечить способы производства титанового материала, которые обеспечивают производство изделий и конструкций из титана, которые могут быть подвергнуты ультразвуковой дефектоскопии. Последняя улучшает определение и дифференцирование помех в процессе ультразвуковой дефектоскопии. Таким образом, способ ультразвуковой дефектоскопии может определять, является ли шум при ультразвуковой дефектоскопии результатом дефекта в титановом материале или возник из-за других факторов.

Следовательно, существует потребность в способе производства титанового материала, который является подходящим для создания титанового материала, изделий и конструкций, которые могут быть подвергнуты ультразвуковой дефектоскопии с улучшенными свойствами для определения и отделения помех в процессе ультразвуковой дефектоскопии.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящим изобретением обеспечивается способ производства однородного мелкозернистого титанового материала, при котором титановый материал имеет размер зерна в диапазоне приблизительно от 5 μм до приблизительно 20 μм. Способ включает стадии подготовки заготовки титанового материала; проведение первой термической обработки заготовки титанового материала для нагрева этой заготовки до β-области; быстрое охлаждение заготовки титанового материала от β-области до α+β-области; ковку заготовки титанового материала и проведение второй обработки заготовки титанового материала. Способ производства титанового материала включает обработку заготовки титанового материала в условиях сверхпластичности при данном производстве титанового материала.

Настоящее изобретение включает в себя также способ производства однородного мелкозернистого титанового материала, при котором титановый материал имеет размер зерна в диапазоне от приблизительно 15 мкм до приблизительно 20 мкм, обеспечивая, в основном, равноосное зерно титана и, в основном, зерно титана одного размера и, в основном, равномерное распределение частиц второй фазы и легирующих элементов. Способ включает следующие стадии: подготовка заготовки титанового материала, получение титанового материала, включающего двухфазный титановый материал; проведение первой термической обработки заготовки титанового материала, чтобы нагреть заготовку титанового материала до β-области; быстрое охлаждение заготовки титанового материала от β-области до α+β-области; ковку заготовки титанового материала и проведение второй термической обработки заготовки титанового материала. Способ производства титанового материала включает обработку заготовки титанового материала в условиях сверхпластичности при осуществлении данного способа производства титанового материала. Способ производства титанового материала включает нагревание заготовки титанового материала до температуры в диапазоне от приблизительно 600°С до приблизительно Tpt, где Tpt - температура полиморфного фазового превращения титанового материала.

Эти и другие аспекты, преимущества и существенные особенности изобретения станут очевидными из следующего подробного описания со ссылками на приложенные чертежи, на которых одинаковые части обозначены одними и теми же цифровыми позициями и раскрывают варианты изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

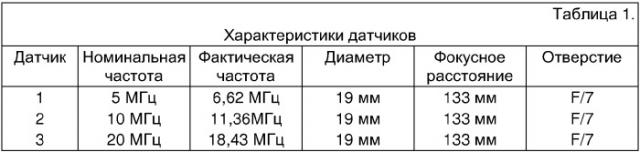

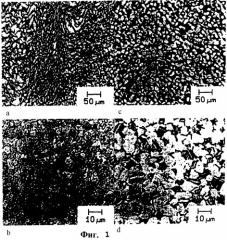

На фигуре 1 представлены микрофотографии материала Т16242 при следующих условиях: (а) обычная заготовка; (b) обычная поковка; (с) заготовка с равномерным мелким зерном (РМЗ); (d) поковка из заготовки РМЗ.

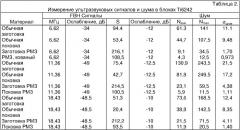

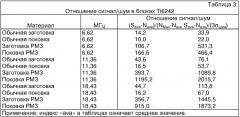

На фигуре 2 представлено икосаэдральное изображение, полученное из анализа образца материала Тi6242 с помощью анализа типа обратного рассеяния электронов (EBSP) при следующих условиях: (а) обычная заготовка; (b) обычная поковка.

(с) заготовка РМЗ; (d) поковка из заготовки РМЗ;

На фигуре 3 показаны полюсные фигуры [0001], полученные с помощью ЕВЗР-анализа материала Ti6242 при следующих условиях:

(а) обычная заготовка; (b) обычная поковка; (с) заготовка РМЗ;

(d) поковка из заготовки РМЗ.

На фигуре 4 показаны изображения блоков Ti6242 при сканировании с частотой 5 МГц, причем блоки содержат множество глухих отверстий диаметром 0,79 мм, которые сверлят на глубину 25 мм ниже верхней поверхности блока. На этом чертеже слева вверху представлена титановая заготовка РМЗ, справа вверху - обычная титановая заготовка, слева внизу - поковка из обычного титана и справа внизу - поковка из титана РМЗ, где С - сканирование изображений выполнено с частотой 5 МГц и ослаблением шума на 12 дБ.

На фигуре 5 показаны изображения блоков Ti6242, сканированные с частотой 5 МГц, причем блоки содержат множество глухих отверстий диаметром 0,79 мм, которые сверлят на глубину 25 мм ниже верхней поверхности блока. На этом чертеже слева вверху представлена титановая заготовка РМЗ, справа вверху - обычная титановая заготовка, слева внизу - поковка из обычного титана и справа внизу - поковка из титана РМЗ, где С-сканирование изображений выполнено с частотой 5 МГц и ослаблением шума на 34 дБ.

На фигуре 6 представлен график средних сигналов от глухих отверстий по отношению к тем, которые механически выполнены в блоке из обычной заготовки.

На фигуре 7 представлен график среднего шума от блоков, которые механически обработаны из обычной заготовки.

На фигуре 8 представлен график отношения сигнал/шум блоков Ti6242 как функция частоты.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ производства титанового материала в соответствии с изобретением включает множество стадий металлургической обработки, используемой для получения титанового материала с однородной микроструктурой с мелким зерном. Полученный титановый материал подходит для различных чувствительных к микроструктуре областей применения, включая, но не ограничиваясь, изготовление узлов турбин. Полученный титановый материал может также быть без затруднения проверен способами и системами ультразвуковой дефектоскопии. Ультразвуковая дефектоскопия титанового материала, который получен по способу производства титанового материала в соответствии с изобретением, позволяет быстро определить характеристики титанового материала, например, не ограничиваясь сказанным, тип рассеяния, размер зерна и другие характеристики микроструктуры.

Способ производства титанового материала в соответствии с настоящим изобретением включает, по меньшей мере, стадию получения заготовки титанового материала, в которой заготовка титанового материала может быть сформирована любым подходящим способом производства титанового материала, включая, но не ограничиваясь, способы порошковой металлургии; первую термическую обработку заготовки путем нагрева до β-области для титана; быстрое охлаждение нагретой таким образом заготовки титанового материала; ковку охлажденной заготовки титанового материала с созданием в процессе деформирования титанового материала заготовки условий сверхпластичности и вторую термическую обработку кованой заготовки титанового материала путем рекристаллизационного отжига. Конечный титановый материал обладает микроструктурой с размером зерна в диапазоне от приблизительно 5 мкм до приблизительно 20 мкм, например в диапазоне от приблизительно 15 мкм до приблизительно 20 мкм.

Равномерная микроструктура мелкозернистого титанового материала создается рекристаллизацией титанового материала в процессе осуществления способа производства титанового материала в соответствии с настоящим изобретением. Рекристаллизация титанового материала часто происходит во время пластической деформации титанового материала, например во время отжига или деформации титанового материала. Следовательно, результирующий микроструктурный размер зерна находится в диапазоне от приблизительно 5 мкм до приблизительно 20 мкм, например в диапазоне от приблизительно 15 мкм до приблизительно 20 мкм. Такой размер зерна титанового материала приводит к уменьшению дефектов в титановом материале.

Обычные процессы пластической деформации титанового материала не способны формировать высокооднородные микроструктуры титанового материала. Эти известные процессы пластической деформации могут привести к образованию различных металлографических и кристаллографических микроструктур титана с различным неравномерным распределением частиц второй фазы и различных форм частиц в микроструктуре титанового материала. Такая микроструктура титанового материала, даже при том, что она может обладать небольшими размерами зерна, создает значительные уровни шума при ультразвуковой дефектоскопии, который, конечно, является нежелательным.

Однородная микроструктура с мелким зерном с размером в диапазоне от приблизительно 5 мкм до приблизительно 20 мкм, например в диапазоне от приблизительно 15 мкм до приблизительно 20 мкм, может быть сформирована по способу производства титанового материала в соответствии с настоящим изобретением. Эта однородная микроструктура с мелким зерном формируется динамической рекристаллизацией зерна титанового материала, которая часто сопровождается созданием вторых фаз. Температурные и скоростные условия способа производства титанового материала в соответствии с настоящим изобретением включают диапазон температур от приблизительно 600°С до приблизительно Тпп, где Тпп является температурой полиморфного преобразования титанового материала. Интервал скоростей для способа производства титанового материала находится в диапазоне от приблизительно 10-5 до приблизительно 10-1 с-1. В способе производства титанового материала в соответствии с настоящим изобретением более низкая температура деформации и более высокая скорость деформации обеспечивают малый размер зерна. Эти диапазоны температур и скоростей деформации включают условия сверхпластичной деформации, которые заканчиваются динамической рекристаллизацией титанового материала и формированием рекристаллизованного зерна титанового материала с размером зерна в диапазоне от приблизительно 5 мкм до приблизительно 20 мкм.

Условия сверхпластичной деформации создаются в течение одной из стадий обработки по способу производства титанового материала в соответствии с настоящим изобретением. Микроструктура титанового материала может стать однородной, если титановый материал подвергнут сверхпластичной деформации, при которой однородность обеспечивается, в основном, получением равноосного зерна, причем отдельные зерна имеют, в основном, один и тот же размер. Кроме того, любые вторичные фазовые частицы титанового материала могут быть, в основном, равномерно распределены в титановом материале, и любые легирующие элементы в нем могут быть, в основном, распределены между фазами. В целом, титановый материал, который получен по способу производства титанового материала в соответствии с настоящим изобретением, обеспечивает, в основном, бесструктурное состояние, означающее, что титановый материал не содержит колоний, которые мешали бы ультразвуковой дефектоскопии. В результате шумы при проведении ультразвуковой дефектоскопии могут быть уменьшены и чувствительность ультразвуковой дефектоскопии по обнаружению дефектов титанового материала увеличена.

Заготовка титанового материала, которая получена по способу производства титанового материала в соответствии с настоящим изобретением, может включать двухфазный титановый материал, например двухфазный титановый сплав, который может быть получен с помощью любого подходящего металлургического процесса, включая, не ограничиваясь, порошковую металлургию. Титановый сплав может включать любой подходящий титановый материал или титановый сплав, например сплавы Ti64, сплавы Тi6242, сплавы TI-5Al-2.5Sn, сплавы TI-5Al-2.5Sn-Eli, титановые сплавы IMI550, титановые сплавы VT8-1, титановые сплавы VT6 и другие титановые материалы. Обсуждаемые здесь сплавы являются образцовыми титановыми материалами для титановых изделий и конструкций в соответствии с изобретением. Описание конкретных титановых сплавов никоим образом не ограничивает возможности изобретения.

Формирование однородной микроструктуры с мелким зерном в титановых материалах может быть отнесено к начальной микроструктуре титанового материала перед любой деформацией. Например, начальная микроструктура титанового материала перед деформацией в α+β-области имеет тенденцию включать зерно, которое является грубым и пластинчатым. Этот размер зерна находится в диапазоне от приблизительно 300 мкм до приблизительно 500 мкм.

Титановый материал с меньшим и более равномерным размером зерна, который может быть получен при деформации в β-области, может быть также получен при деформации в (α+β)-области. Для того чтобы получить эту микроструктуру титанового материала, осуществляются несколько стадий ковки по способу производства титанового материала с температурой около Тпп. Таким образом, рекристаллизационный отжиг или вторичная деформация в способе производства титанового материала осуществляются в β-области для формирования однородной микроструктуры с тонким β-зерном.

Различные ориентации зерен начального титанового материала при наличии механических напряжений в процессе осуществления способа производства титанового материала могут привести к неравномерной рекристаллизации. Эта неравномерная или неоднородная рекристаллизация (текстурованная микроструктура) может привести к неравномерному распределению деформации в титановом материале. Способ производства титанового материала в соответствии с настоящим изобретением, может повысить равномерность распределения деформации и однородность микроструктуры в титановом материале и, таким образом, обеспечит желательную микроструктуру титанового материала.

Способ производства титанового материала в соответствии с настоящим изобретением далее обсуждается на примерах получения титановых материалов. Эти примеры являются просто примерами осуществления способов производства титанового материала по настоящему изобретению и не являются каким-либо ограничением изобретения. В объем изобретения входят и другие способы производства титанового материала. Кроме того, величины, диапазоны и количества, указанные в описании, являются приблизительными, если не оговорено иначе.

ПРИМЕР 1

Подготавливаются заготовки титанового материала, включающие двухфазный сплав титана (Ti-6242) с температурой Тпп порядка 1000°С. Заготовки титанового материала были вырезаны из деформированной β-области из прутка титанового материала. Размеры заготовок титанового материала составляли 100×100×200 мм. Размер β-зерна был порядка 3-5 мм. Микроструктура титанового материала была расширена или удлинена в направлении деформации.

Заготовки титанового материала были сначала нагреты до температуры β-области (Т равно примерно 1020°С, время выдержки равно приблизительно 1 часу). Заготовки титанового материала затем подвергались быстрому охлаждению от температуры β-области, чтобы создать равномерную микроструктуру мелкого зерна в α-β-области. Была сформирована дисперсная пластинчатая микроструктура, и слой титана α-фазы располагался вокруг границ β-зерна с уменьшенной толщиной по сравнению с обычными способами производства титанового материала. Такой способ производства титанового материала увеличивает зерно и однородность микроструктуры во время рекристаллизации.

Ковка в (α-β)-области осуществлялась при температуре Т, равной приблизительно 875°С, и со средней скоростью деформации 3×10-3 с-1. С этой целью был использован изотермический гидравлический пресс мощностью 1600 тонн, причем пресс включал изотермический матричный узел. Матричный узел был изготовлен из термостойкого никелевого сплава и нагревался до той же самой температуры, что и заготовка. Деформация титанового материала по способу производства титанового материала в соответствии с изобретением осуществлялась путем ковки с изменяющимися осями деформации. После того, как были последовательно осуществлены две стадии деформации (как описано выше), была сформирована однородная микроструктура титанового материала с размером зерна приблизительно 5 мкм. Деформация во время каждой ковки составляла 50% по отношению к размеру по высоте заготовки титанового материала. Суммарная относительная деформация, измеренная по изменению площади заготовки титанового материала на каждой стадии, была равна 12. Соответственно, титановый материал был определен как находящийся в состоянии сверхпластичности, потому что результирующей размер зерна был равен приблизительно 5 мкм, температура деформации была приблизительно 875°С, скорость деформации ε была равна приблизительно 3×10-3 с-1 и коэффициент чувствительности скоростей m составлял приблизительно 0.39. Чтобы закончить рекристаллизацию титана, заготовки титанового материала были подвергнуты отжигу при температуре деформации в течение приблизительно 1 часа.

ПРИМЕР 2

Были подготовлены заготовки титанового материала, состоящие из двухфазного титанового сплава (IMI550). Сплав имел температуру Tpt порядка 965°С для слитка и Tpt порядка 980°С для ковки. Титановый материал, сформированный в виде слитка заготовки с приблизительным размером 634×540 мм, был подготовлен по способу производства титанового материала, который включал ковку титанового материала в β-области. Эта стадия сопровождалась термической обработкой при температуре порядка 1200°С с последующей ковкой и прессованием. Эта стадия включала прессование, ковку в квадрат и профилирование. Стадия термической обработки сопровождалась нагреванием до 1140°С и ковкой до 390 мм. Эти стадии сопровождались охлаждением на воздухе. Далее способ производства титанового материала в соответствии с настоящим изобретением включал стадии нагревания до температуры Тпп -30°С и ковки до 310 мм, нагревания до 1060°С, ковки до 280 мм и охлаждение на воздухе. Кроме того, заготовка титанового материала была подвергнута нагреванию до температуры Тпп -30°С и ковке, которая включала стадию затвердевания, ковку в квадрат, профилирование и ковку до 245 мм. После нагревания заготовки титанового материала в β-области, например, при Тпп +20°С образовалась однородная микроструктура титана с размером зерна в диапазоне от приблизительно 700 мкм до приблизительно 940 мкм. Закалка заготовок титанового материала проводилась охлаждением в воде.

Способ производства титанового материала в соответствии с настоящим изобретением включает ковку в (α+β)-области для титана при температуре около 930°С со средней скоростью деформации 10-1с-1. Размеры заготовки титанового материала были выбраны порядка 230×435 мм. Для ковки был использован изотермический гидравлический пресс с усилием сжатия 1600 тонн. Пресс содержал изотермический матричный узел, который был изготовлен из термостойкого никелевого сплава и нагревался до такой же температуры, что и заготовка титанового материала. Деформация соответствовала ковке с аналогичными осями деформации. После выполнения двух повторных стадий деформации, как описано выше, была сформирована высокооднородная микроструктура титанового материала, имеющая размер зерна в диапазоне приблизительно от 4 до 8 мμ. Деформация во время ковки составляла приблизительно 50% относительно измеренной высоты заготовки титанового материала. Суммарная относительная деформация, измеренная по изменению площади заготовки титанового материала на каждой стадии, была порядка 12.

Заготовка титанового материала в процессе осуществления заявленного способа производства титанового материала находилась в состоянии сверхпластичности, поскольку размер зерна в диапазоне от приблизительно 4 мкм до приблизительно 8 мкм, температура деформации порядка 930°С, скорость деформации равнялась 10-3с-1 и коэффициент скоростей чувствительности m приблизительно 0.49. Заготовки титанового материала были подвергнуты отжигу при температуре деформации в течение около одного часа для рекристаллизации. Конечные размеры заготовки были порядка 250×300 мм.

ПРИМЕР 3

Были подготовлены заготовки титанового материала, содержащие двухфазный титановый сплав (VT8-1), при этом заготовки титанового материала имели температуру Тпп порядка 965°С, а слиток при ковке имел температуру Тпп порядка 1000°С. Слиток, который имел размер приблизительно 628×535 мм, был подвергнут ковке в β-области титана. Поковка была подвергнута термической обработке при температуре 1200°С; ковка включала прессование, осадку, выравнивание и профилировку. Эта стадия сопровождалась термической обработкой при температуре порядка 1140°С, ковкой до приблизительно 390 мм и охлаждением на воздухе. Кроме того, термическая обработка приблизительно при Тпп - 30°С, ковка до 310 мм, нагрев приблизительно до 1060°С и ковка до 280 мм сопровождались охлаждением на воздухе всех заготовок титанового материала.

Заготовка титанового материала может быть подвергнута нагреву при Тпп - 30°С и ковке. Ковка включает осадку, ковку в квадрат, профилировку и ковку до 245 мм. После термической обработки в β-области (Тпп +20°С) формируется однородная микроструктура титанового материала с размером зерна в мкм. Охлаждение заготовок титанового материала осуществлялось в воде.

Ковка в (α+β)-области для титанового материала осуществлялась при температуре около 930°С и средней скорости деформации 10-3с-1. Заготовка титанового материала имела размер 230×435 мм. Для ковки использовался изотермический гидравлический пресс мощностью 1600 тонн. Пресс содержал изотермический матричный узел, который был изготовлен из термостойкого никелевого сплава. Матричный узел нагревался до той же самой температуры, что и заготовка титанового материала. Деформация соответствовала оси деформации ковки. После осуществления двух стадий деформации была получена высокооднородная микроструктура титанового материала с мелким зерном размером приблизительно от 5 мкм до приблизительно 8 мкм. Деформация во время ковки составляла 50% относительно измеренной высоты заготовки титанового материала. Суммарная относительная деформация, измеренная по изменению площади заготовки титанового материала, была равна 12.

Титановый материал в процессе осуществления способа производства титанового материала находился в области сверхпластичности из-за размера зерна в диапазоне от приблизительно 4 мкм до приблизительно 8 мкм, температура деформации была порядка 930°С, скорость деформации ε была равна приблизительно 10-3с-1 и коэффициент m чувствительности к скорости деформации был равен приблизительно 0.49. Заготовки титанового материала были подвергнуты отжигу при температуре деформации приблизительно в течение одного часа для рекристаллизации. Заключительный размер заготовки составил 250×300 мм.

ПРИМЕР 4

Заготовки титанового материала состояли из двухфазного титанового сплава VT6, в котором заготовки титанового материала имели Тпп порядка 990°С при отливке и Тпп порядка 990°С при ковке. Слиток титанового материала размером порядка 736×1523 мм был подвергнут ковке в β-области. Ковка включала нагрев до 1200°С, удлинение до 620 мм и нагрев до 1200°С с последующим удлинением до 510 мм. Заготовка титанового материала затем была разрезана на две части и подвергнута дальнейшей термической обработке. Термическая обработка включала нагрев до 1100°С, удлинение до 410 мм и охлаждение на воздухе. Кроме того, предлагаемый способ производства титанового материала включал нагрев при температуре Тпп -40°C, удлинение до 370 мм, нагрев до 950°С и ковку до 320 мм. Данный способ производства титанового материала также включал нагрев до 1060°С, удлинение до 295 мм и охлаждение в воде, после чего заготовка разрезалась на две части. Затем заготовка титанового материала нагревалась до Tpt -30°С, деформировалась по высоте до 390 мм, нагревалась до 960°С, деформировалась по высоте до 350 мм, ковалась до площади 280 мм и профилировалась до 320 мм. После этого осуществлялся повтор этих операций, и конечная заготовка титанового материала имела размер порядка 245 мм.

Ковка в (α+β)-области осуществлялась при температуре порядка 940°С и средней скорости деформации 10-3с-1. Размеры заготовки составляли 230×435 мм. Использовался изотермический гидравлический пресс мощностью 1600 тонн. Пресс содержал изотермический матричный узел, который был изготовлен из термостойкого никелевого сплава и нагревался до температуры заготовки титанового материала. Деформация соответствовала осям деформации. После того, как были выполнены две стадии деформации, был сформирован титановый материал с высокооднородной микроструктурой с размером зерна в диапазоне от приблизительно 6 мμ до приблизительно 10 мкм. Деформация во время ковки составляла приблизительно 50% по отношению к размеру заготовки титанового материала. Суммарная относительная деформация, измеренная по изменению заготовки титанового материала, была около 12.

При размере зерна в диапазоне от 6 мкм до приблизительно 10 мкм температуре деформации порядка 930°С, скорости деформации, равной приблизительно 10-3с-1, и коэффициенте чувствительности к деформации порядка 0,35 было найдено, что в способе производства титанового материала в соответствии с настоящим изобретением были достигнуты условия сверхпластичности. Для достижения рекристаллизации заготовки титанового материала были подвергнуты отжигу при температуре приблизительно в течение одного часа. Конечная заготовка титанового материала имела размер 250×300 мм.

ПРИМЕР 5

Использовались заготовки титанового материала, состоящие из двухфазного титанового сплава (VT6), в котором титановый материал имел температуру Тпп порядка 990°С в виде слитка и Тпп порядка 990°С в виде поковки. Размеры слитка были порядка 736×2500 мм. Заготовки титанового материала были разрезаны на части размером 180×220 мм. Размер зерна титанового материала в продольном направлении был в диапазоне от приблизительно 50 мкм до приблизительно 70 мкм и в боковом направлении был в диапазоне от приблизительно 15 мкм до приблизительно 20 мкм.

Заготовка титанового материала была подвергнута ковке, которая включала нагрев до 1100°С, прессование, деформацию до 130 мм, нагревание до 1050°С, прессование, деформацию до 130 мм и охлаждение водой. Далее предлагаемый способ производства титанового материала включал нагревание при Тпп -40°С, прессование и деформацию до 130 мм. Кроме того, способ производства титанового материала в соответствии с настоящим изобретением включал нагревание до 1020°С, деформацию до 130 мм и охлаждение в воде.

Предлагаемый способ производства титанового материала включает ковку в (α+β)-области со средней скоростью деформации 2×10-2 с-1. Размеры заготовки были равны 230×435 мм. Использовался изотермический гидравлический пресс мощностью 1600 тонн. Пресс содержал изотермический матричный узел, который был изготовлен из термостойкого никелевого сплава и нагревался до температуры заготовки титанового материала, например до температуры в диапазоне приблизительно от 400°С до 450°С. При температуре, равной приблизительно 980°С, заготовка титанового материала была подвергнута усадке на 50%. Кроме того, при температурах 850°С и 950°С выполнялась дальнейшая усадка, сопровождаемая быстрым охлаждением. После трех стадий деформации выполнялся отжиг при температуре 900°С, что позволило получить высокооднородную микроструктуру с размером зерна в диапазоне от приблизительно 2 мкм до приблизительно 5 мкм. Суммарная относительная деформация, определяемая по изменению заготовки титанового материала, была равна 16. Конечная заготовка титанового материала имела размер приблизительно 110×300 мм.

Способы производства титанового материала в соответствии с настоящим изобретением, включая обсужденные выше, позволяют получить изделия из титана и конструкции с подходящими однородными микроструктурами мелкого зерна. Полученный титановый материал предназнач