Электрод для обработки поверхности электрическим разрядом (варианты), способ обработки поверхности электрическим разрядом (варианты) и устройство для обработки поверхности электрическим разрядом (варианты)

Иллюстрации

Показать всеИзобретение относится к технологии обработки поверхности электрическим разрядом. Электрод представляет собой неспеченную прессовку, сформированную прессованием в пресс-форме металлического порошка или смеси металлических порошков. Электрод используют для обработки поверхности электрическим разрядом, при которой электрический разряд генерируется между электродом и заготовкой, в диэлектрической жидкости или в воздухе. Под действием энергии электрического разряда на поверхности заготовки формируют покрытие из материала электрода, который не должен образовывать карбид перед окислением, или из вещества, образующегося в результате реакции материала электрода под действием энергии электрического разряда. Материал электрода содержит материал, который не должен образовывать карбид, и материал, который должен быть расплавлен. Диаметр частиц материала, который не должен образовывать карбид, больше, чем диаметр частиц материала, который должен быть расплавлен. Электрод используют в способе и устройстве для обработки поверхности электрическим разрядом. Формируют покрытие с прочностными и смазочными свойствами в условиях высокой температуры. 12 н. и 21 з.п. ф-лы, 7 ил.

Реферат

бласть техники, к которой относится изобретение

Настоящее изобретение относится к технологии обработки поверхности электрическим разрядом, в которой при использовании прессовки, сформированной прессованием в пресс-форме металлического порошка, смеси металлических порошков или керамического порошка в качестве электрода, между электродом и заготовкой образуется импульсный электрический разряд, и под действием энергии разряда на поверхности заготовки формируется покрытие из материала электрода или вещества, которое образуется в результате реакции материала электрода под действием энергии электрического разряда. Настоящее изобретение также относится к способу и устройству обработки поверхности электрическим разрядом с использованием такого электрода для обработки поверхности электрическим разрядом.

Уровень техники

Покрытие или наплавку из твердого материала, обладающего прочностными и смазочными свойствами в условиях высокой температуры наносят, например, на поверхность лопаток турбины газотурбинного двигателя самолета. Известно, что Cr (хром) и Мо (молибден) обладают смазочным свойством при окислении в условиях высокой температуры. Обычно материал, содержащий Cr или Мо, используется для формирования толстого покрытия с использованием такой схемы как сварка или термическое напыление.

Сварка представляет собой схему, в которой используется электрический разряд между обрабатываемой заготовкой, на которой должно быть сформировано покрытие, и сварочным электродом, в результате которого материал сварочного электрода плавится и закрепляется на заготовке. Термическое напыление представляет собой схему напыления металлического материала в расплавленном состоянии на заготовку для формирования покрытия.

Однако обе эти операции - сварка и термическое напыление, выполняют вручную, что требует высокой квалификации. Поэтому такие операции трудно внедрить в производственную линию, и их использование также приводит к нежелательному повышению стоимости. Кроме того, поскольку сварка, в частности, представляет собой схему, в которой тепло интенсивно воздействует на заготовку, в случае обработки тонкого материала или когда материал можно легко разрушить, такой как монокристаллический сплав или сплав с направленно контролируемой структурой, включая однонаправлено-затвердевший сплав, при сварке часто происходит растрескивание, что существенно снижает выход готовых изделий.

С другой стороны, в качестве другого примера технологии обработки поверхности, также часто применяется, например, методика обработки поверхности с использованием электрического разряда (ниже называется обработкой поверхности электрическим разрядом), которая отличается от таких схем обработки поверхности как сварка и термическое напыление, при использовании которой на заготовке формируется покрытие, обладающее прочностными и смазочными свойствами в условиях высокой температуры (см., например, первый патентный документ). При формировании толстого покрытия с использованием такой обработки поверхности электрическим разрядом наибольшее влияние на рабочие характеристики покрытия оказывают такие условия как подача электродного материала от электрода, плавление материала, подаваемого на поверхность заготовки, и связывание материала с материалом заготовки. На подачу материала электрода влияет прочность, то есть твердость электрода. В первом патентном документе, описанном выше, при использовании электрода для обработки поверхности электрическим разрядом, который имеет определенную степень твердости, подача материала электрода под действием электрического разряда подавляется, и подаваемый материал в достаточной степени плавится для формирования твердого керамического покрытия на поверхности заготовки.

Патентная литература 1

Международная публикация WO 99/58744, брошюра (стр.7-8)

Однако возникает проблема разработки технологии обработки поверхности для формирования толстого покрытия с прочностными и смазочными свойствами в условиях высокой температуры с использованием обработки поверхности электрическим разрядом. Как было указано выше, Cr и Мо должны окисляться в условиях высокой температуры для формирования окислов. Однако, когда материал, подаваемый между полюсами из электрода под действием энергии электрического разряда, в достаточной степени плавится и обрабатывается в диэлектрической жидкости, такой как масло, содержащее углерод, материал, образующий карбид, преобразуется в карбид. Примеры материалов, проявляющих тенденцию к образованию карбидов, представляют Ti (титан), V (ванадий), Cr (хром), Zr (цирконий), Nb (ниобий), Мо (молибден), Hf (гафний). Та (тантал), W (вольфрам), Si (кремний) и В (бор). Когда выполняют обработку поверхности электрическим, разрядом с использованием электрода, содержащего порошки таких материалов, эти материалы преобразуется в карбиды. Например, Ti преобразуется в карбид титана, Cr преобразуется в карбид хрома, и Мо преобразуется в карбид молибдена. Карбид является более устойчивым к окислению, чем металл. Например, поскольку карбид хрома является устойчивым к окислению до температуры приблизительно 900 градусов Цельсия, из карбида хрома не образуется окисел в условиях высокой температуры и, следовательно, при этом трудно получить смазочное свойство.

Настоящее изобретение было разработано с учетом указанных выше проблем. Цель изобретения состоит в получении электрода для обработки поверхности электрическим разрядом, который позволяет сформировать покрытие с прочностными и смазочными свойствами в условиях высокой температуры даже при обработке поверхности электрическим разрядом в диэлектрической жидкости, такой как масло, содержащей углерод в качестве ингредиента. Другая цель состоит в разработке способа и устройства обработки поверхности с использованием такого электрода для обработки поверхности электрическим разрядом.

Сущность изобретения

Для достижения указанной выше цели электрод для обработки поверхности электрическим разрядом в соответствии с настоящим изобретением представляет собой неспеченную прессовку, сформованную путем формования металлического порошка, смеси металлических порошков или керамического порошка и используемую для обработки поверхности электрическим разрядом, при которой между электродом и заготовкой генерируется электрический разряд в диэлектрической жидкости или в воздухе для формирования под действием энергии электрического разряда на поверхности заготовки покрытия из материала электрода или вещества, образующегося в результате реакции материала электрода под действием энергии электрического разряда. При этом в электроде диаметр частиц материала, который не должен плавиться больше, чем диаметр частиц материала, который должен плавиться.

Краткое описание чертежей

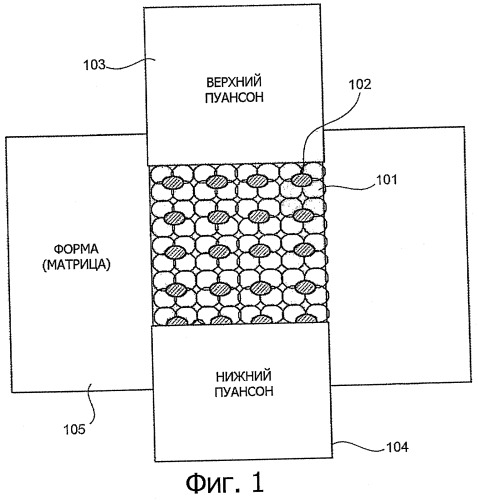

На фиг.1 показана форма, используемая для формования порошка, в разрезе;

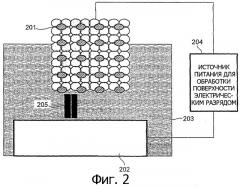

на фиг.2 показана схема обработки поверхности электрическим разрядом с использованием электрода для обработки поверхности электрическим разрядом;

на фиг.3А показан график колебаний напряжения, прикладываемого между электродом для обработки поверхности электрическим разрядом и заготовкой во время электрического разряда;

на фиг.3В показан график колебаний тока, протекающего через устройство для обработки поверхности электрическим разрядом во время электрического разряда;

на фиг.4 представлена схема обработки поверхности электрическим разрядом с использованием электрода для обработки поверхности электрическим разрядом, в соответствии со вторым вариантом выполнения;

на фиг.5 показан порошок Cr с покрытием из Ti, в поперечном сечении;

на фиг.6 показана схема обработки поверхности электрическим разрядом с использованием электрода для обработки поверхности электрическим разрядом, в соответствии с третьим вариантом выполнения; и

на фиг.7 показана схема обработки поверхности электрическим разрядом с использованием электрода для обработки поверхности электрическим разрядом, в соответствии с четвертым вариантом выполнения.

Подробное описание изобретения

Электрод для обработки поверхности электрическим разрядом, способ обработки поверхности электрическим разрядом и устройство обработки поверхности электрическим разрядом, в соответствии с настоящим изобретением, подробно описаны ниже со ссылкой на прилагаемые чертежи. В нижеследующем описании электрод для обработки поверхности электрическим разрядом для краткости будет называться просто электродом.

Первый вариант выполнения

В настоящем изобретении описана обработка поверхности электрическим разрядом для формирования покрытия, обладающего прочностным и смазочным свойством в условиях высокой температуры. В результате исследований, проведенных авторами изобретения, было установлено, что при обработке поверхности электрическим разрядом необходимо учитывать следующие моменты 1-4.

1. Компоненты материала электрода проявляют тенденцию плавления в очередности, при которой материал, имеющий меньший диаметр частиц, плавится раньше. В частности, когда порошок материала, имеющий малый диаметр частиц (диаметр частиц, равный или меньше, чем приблизительно 3 микрометра), используется в качестве материала электрода, наблюдается явление, при котором материал плавится в достаточной степени, когда он преобразуется в покрытие заготовки.

Причина указанного выше явления, вероятно, состоит в следующем. По всей видимости, плавление порошкового материала происходит на основе взаимосвязи между объемом порошка и тепловой энергией порошка. В то время как площадь поверхности порошкового материала пропорциональна квадрату диаметра частиц, его объем пропорционален кубу диаметра частиц. Чем меньше частицы, тем больше тепловой энергии получает порошок на единицу объема. Для материала, образующего карбид, когда материалы находятся в расплавленном состоянии, химическая реакция ускоряется. В диэлектрической жидкости, такой как масло, содержащей углерод, материал становится карбидом.

2. Когда порошок, имеющий большой диаметр частиц (диаметр частиц, равный или больший 6 микрометров), используется в качестве материала электрода, в покрытии, формируемом на материале заготовки, образуется большое количество отверстий, и поэтому трудно получить плотное покрытие. Таким образом, для получения плотного покрытия диаметр частиц, предпочтительно, должен быть достаточно малым.

3. При обработке поверхности электрическим разрядом в диэлектрической жидкости, такой как масло, содержащее углерод, даже когда в электроде содержится материал, образующий карбид, если в электроде содержится другой материал, который в большей степени проявляет тенденцию к образованию карбида, чем предыдущий материал, первый материал в меньшей степени будет образовывать карбид.

4. При обработке поверхности электрическим разрядом в диэлектрической жидкости, содержащей углерод, такой как масло, даже когда в электроде содержится материал, образующий карбид, если этот материал не является единственным порошком, но представляет собой порошок из сплава с другим металлом, этот материал в меньшей степени проявляет тенденцию к образованию карбида.

Учитывая описанные выше моменты, в настоящем изобретении, когда в материале электрода одновременно присутствует материал, который не должен плавиться при обработке поверхности электрическим разрядом (например, материал, который не должен образовывать карбид, поскольку его используют для формирования покрытия со свойством прочности и смазки в условиях высокой температуры), и материал, который должен плавиться при этих условиях (например, материал, который в большей степени проявляет тенденцию к образованию карбида), в основном плавится материал, который должен плавиться, в то время как материал, который не должен плавиться, остается в исходном состоянии и становится компонентом покрытия, формируемым на заготовке.

В первом варианте выполнения в качестве примера описана обработка поверхности электрическим разрядом для формирования покрытия, которое содержит Cr, который не должен образовывать карбид на заготовке. Вначале будет описана схема изготовления электрода для обработки поверхности электрическим разрядом, предназначенного для использования в первом варианте выполнения. На фиг.1 показана схема, представляющая вид в разрезе формы, предназначенной для использования при формовании порошка. Нижний пуансон 104 вводят через отверстие, сформированное в форме (матрице) 105 с нижней стороны. Пространство, образующееся между этим нижним пуансоном 104 и формой (матрицей) 105, заполняют смесью порошка 101 Cr, который не должен образовывать карбид, и порошка 102 Со. Материал, образующий карбид, в большей степени проявляет тенденцию к образованию карбида при расплавлении. Здесь диаметр частиц материала, который не должен плавиться (образовывать карбид), предпочтительно, больше, чем 3 микрометра, в то время как диаметр частиц материала, который должен плавиться, предпочтительно, меньше, чем 3 микрометра. В первом варианте выполнения 80 мас.% порошка Cr, который имеет диаметр частиц порядка 6 микрометров, и 20 мас.% порошка Со, имеющий диаметр частиц порядка 1 микрометр, смешивают вместе. Затем верхний пуансон 103 устанавливают в отверстие, сформированное в форме (матрице) 105 в верхней стороне. Для приложения заданного давления с обеих сторон через верхний пуансон 103 и нижний пуансон 104 к форме, заполненной смесью порошка Cr и порошка Со, как описано выше, используют пресс для формования прессованием. При этом порошок отвердевает и получается прессовка.

При этом, когда порошок Cr и порошок Со смешивают вместе, также можно добавлять порядка 1-10 мас.% воска, такого как парафин. При этом воск подмешивают в порошок, и затем выполняют формование прессованием, в связи с этим давление легко передается внутрь порошка во время прессования. Поэтому, если воск подмешивают к порошку, улучшается формуемость. Однако воск представляет собой изолирующий материал, и когда остаточное количество воска в электроде велико, ухудшается его удельная электропроводность, что ухудшает электрический разряд. Поэтому, когда подмешивают воск, этот воск предпочтительно удаляют при последующей обработке. Пример схемы удаления воска представляет собой схему, при использовании которой прессовку, содержащую воск, сформованную в результате формования прессованием, помещают в вакуумную печь для нагрева.

Кроме того, прессовку, сформованную в результате формования прессованием, можно непосредственно использовать в качестве электрода для обработки поверхности электрическим разрядом, если только прессовка имеет заданную твердость, получаемую в результате прессования. Под действием нагрева прочность может быть увеличена. Поэтому, предпочтительно, также, с учетом обработки, нагревать прессовку для получения твердости, аналогичной твердости мела, с тем, чтобы ее можно было использовать в качестве электрода для обработки поверхности электрическим разрядом.

На фиг.2 схематично представлена обработка поверхности электрическим разрядом, при которой используется электрод для обработки поверхности электрическим разрядом, изготовленный с применением процесса, описанного выше, из порошка Cr (диаметр частиц 6 микрометров) и порошка Со (диаметр частиц 1 микрометр). На фиг.2 показаны заготовка 202 и описанный выше электрод 201 для обработки поверхности электрическим разрядом, сформированный из прессовки, состоящей из порошка Cr и порошка Со, помещенные в диэлектрическую жидкость 203, при этом электрод расположен напротив заготовки 202, на которой формируется покрытие. Между этим электродом 201 для обработки поверхности электрическим разрядом и заготовкой 202 подключен источник 204 питания. Когда между электродом 201 и заготовкой 202 источник 204 питания прикладывает импульсное напряжение, между электродом 201 для обработки поверхности электрическим разрядом и заготовкой 202 генерируется колонна 205 дугового разряда.

Когда импульсный электрический разряд проходит между электродом 201 для обработки поверхности электрическим разрядом и заготовкой 202, то под действием энергии разряда материал электрода, из которого сформирован электрод 201 для обработки поверхности электрическим разрядом, плавится и оседает на поверхность заготовки 202. Материал электрода затвердевает на поверхности заготовки 202, образуя покрытие.

На фиг.3А и 3В представлены графически условия обработки поверхности электрическим разрядом, на которых на фиг.3А представлена форма колебаний напряжения, приложенного между электродом для обработки поверхности электрическим разрядом и заготовкой во время электрического разряда, и на фиг.3В показана форма колебаний тока, протекающего через устройство для обработки поверхности электрическим разрядом во время электрического разряда. Как показано на фиг.3А, напряжение ui без нагрузки приложено в момент времени to между обоими полюсами и, после времени td задержки электрического разряда, ток начинает протекать в момент времени t1 между обоими полюсами, создается, таким образом, электрический разряд. В это время напряжение равно напряжению ue разряда, в то время как протекающий ток равен пиковому значению ie тока. Затем, когда в момент времени t2 подачу напряжения между обоими полюсами прекращают, прекращается протекание тока. Период времени от t2 до t1 называется длительностью te импульса. Напряжение с такой формой колебаний между моментами времени t0-t2 периодически прикладывается между обоими полюсами через нерабочие интервалы времени t0. В этом примере используются следующие параметры импульсного электрического разряда: полюс со стороны электрода для обработки поверхности электрическим разрядом представляет собой отрицательный полюс, полюс со стороны заготовки представляет собой положительный плюс, пиковая величина тока (ie) составляет 5-20 Ампер, и время длительности разряда (ширина импульса разряда, te) составляет 5-100 микросекунд. При использовании таких условий для обработки поверхности электрическим разрядом обеспечивается возможность формировать покрытие со свойством смазки в условиях высокой температуры.

В примере, в соответствии с первым вариантом выполнения, величины диаметра частиц порошка Cr и порошка Со в материале электрода составляют 6 микрометров и 1 микрометр, соответственно, и существенно отличаются друг от друга. Поэтому порошок Со, который имеет меньший диаметр частиц, плавится первым, в то время как порошок Cr попадает на поверхность заготовки 202 в состоянии, в котором он не образует карбид, но становится компонентом покрытия. То есть при использовании порошка Со, который имеет меньший диаметр частиц и который в большей степени проявляет тенденцию к плавлению, чем присутствующий порошок Cr, порошок Cr, имеющий больший диаметр частиц, в меньшей степени подвержен плавлению, чем порошок Со. Поэтому на заготовке 202 формируется покрытие, содержащее некарбонизированный Cr. В результате, покрытие, формируемое на заготовке 202, обладает свойством смазки, когда Cr преобразуется в окись в условиях высокой температуры.

Однако, хотя условие в отношении диаметра частиц порошков, которые являются компонентами электрода для обработки поверхности электрическим разрядом, представляет собой необходимое условие для неполного плавления материала, который не должен плавиться, оно не является достаточным условием. Для формирования плотного, толстого покрытия с использованием обработки поверхности электрическим разрядом требуется подача достаточного количества материала электрода между полюсами (и затем на поверхность заготовки) в результате импульсного разряда, и плавление и прочное соединение подаваемого материала электрода в результате импульсного разряда с поверхностью заготовки 202. С этой целью для смешанного порошка, сформированного из порошка Cr и порошка Со, требуемая твердость электрода 201 для обработки поверхности электрическим разрядом должна быть в диапазоне значений порядка от В до 9В в склерометрической пробе карандашом для покрытия, определенного в соответствии с Японскими промышленными стандартами (JIS) К 5600-5-4. Однако оптимальное значение твердости изменяется в зависимости от диаметра частиц и материала порошка. Например, при уменьшении диаметра частиц порошка оптимальная величина твердости увеличивается. Первоначально склерометрическая проба карандашом для покрытия в соответствии со стандартом JIS К 5600-5-4 использовалась для оценки пленок краски, но она также удобна для оценки материала, формирующего покрытие низкой твердости. Само собой разумеется, что результаты, полученные с использованием другой схемы оценки твердости, преобразуются в результаты склерометрической пробы карандашом и их можно использовать в качестве эталонных значений.

Схему, в соответствии со стандартом JIS К 5600-5-4, можно применять для относительно мягких электродов, и она эффективна для случаев, в которых диаметр частиц порошка относительно велик, то есть составляет порядка 6 микрометров, как в примере, описанном в данном варианте выполнения. Однако для порошка, имеющего малый диаметр, такой как порядка 1 микрометр, оптимальная твердость электрода увеличивается, что затрудняет измерение с использованием этой схемы. В таком случае эффективно использовать другую схему измерения твердости, такую как измерение твердости по Роквеллу.

Здесь, в первом варианте выполнения, описан случай, когда порошок Cr и порошок Со смешивают вместе. Другие материалы, обладающие свойством смазки при высоких температурах, включают например, Мо. Для формирования покрытия, которое содержит Мо, можно применять аналогичную схему. Кроме того, в приведенном выше описании, диаметр частиц порошка Cr составляет 6 микрометров, в то время как диаметр частиц порошка Со составляет 1 микрометр. Однако величины диаметров частиц могут быть несколько большими или меньшими, чем описано выше. Например, аналогичный эффект может быть достигнут, даже если средний диаметр частиц порошка Cr находится в пределах диапазона от 4 микрометров до 10 микрометров, и диаметр частиц порошка Со находится в диапазоне равном или меньше 4 микрометра. Кроме того, когда изменяются условия (параметры импульсного разряда), такие как напряжение источника 204 питания при обработке поверхности электрическим разрядом, можно использовать частицы с диаметром в более широком диапазоне. Например, средний диаметр частиц порошка Cr может составлять порядка 10 микрометров. Однако, когда диаметр частиц порошка изменяется, необходимо изменять условия формования электрода для обработки поверхности электрическим разрядом и электрические параметры во время обработки поверхности электрическим разрядом (параметры импульсного разряда).

В соответствии с первым вариантом выполнения, диаметр частиц материала, который не должен плавиться, такого как Cr или Мо, увеличен больше, чем на 3 микрометра, в то время как диаметр частиц материала, который должен (которому разрешается) плавиться, такого как Со, равен или меньше 3 микрометра, и смесь этих материалов используют для изготовления электрода для обработки поверхности электрическим разрядом, который используется при обработке поверхности электрическим разрядом. Поэтому материал, который не должен плавиться, должен быть нанесен, в своем исходном виде на заготовку для формирования покрытия. В результате, на поверхности заготовки может быть сформировано покрытие со свойством смазки в условиях высокой температуры.

Второй вариант выполнения

В первом варианте выполнения был описан случай, в котором применяют частицы порошков, из которых сформирован электрод, с разным диаметром, при этом предотвращается образование карбида из порошка, который не должен плавиться, но который используют для формирования покрытия. Во втором варианте выполнения описан случай, когда при использовании характеристик легкоплавких и тугоплавких порошковых материалов исключается образование карбида из порошка, который не должен плавиться и который используют для формирования покрытия на заготовке.

На фиг.4 показана схема, представляющая поверхность обработки электрическим разрядом с использованием электрода для обработки поверхности электрическим разрядом, в соответствии со вторым вариантом выполнения. Как и на фиг.2, в первом варианте выполнения, на этой фиг.4 заготовка 405 и электрод 404 для обработки поверхности электрическим разрядом, сформированный в виде прессовки из порошков, содержащих материалы, которые требуется использовать для формирования покрытия на заготовке 405, помещены в диэлектрическую жидкость 406. Между этим электродом 404 и заготовкой 405 подключен источник 407 питания. При приложении импульсного напряжения от источника 407 питания между электродом 404 для обработки поверхности электрическим разрядом и заготовкой 405 между указанным электродом 404 и заготовкой 405 формируется колонна 408 дугового разряда.

Во втором варианте выполнения описан пример, в котором электрод 404 для обработки поверхности электрическим разрядом сформирован из смеси, состоящей из 30 мас.% порошка 401 Cr (диаметр частиц 1 микрометр), 10 мас.% порошка 402 Ti (диаметр частиц 1 микрометр) и 60 мас.% порошка 403 Со (диаметр частиц 1 микрометр). Кроме того, способ изготовления электрода 404 для обработки поверхности электрическим разрядом здесь не описан, поскольку здесь также используется способ в соответствии с первым вариантом выполнения.

В данном примере используют порошки, из которых формируют электрод 404 для обработки поверхности электрическим разрядом, с диаметром частиц порошка 401 Cr (1 микрометр), порошка 402 Ti (диаметр частиц 1 микрометр) и порошка Со (1 микрометр). Однако значения диаметров частиц могут быть несколько меньшими или большими, чем описанные выше. Например, каждое значение диаметра частиц может находиться в диапазоне от 1 микрометра до 10 микрометров. Кроме того, в случае, когда изменяются условия, такие как напряжение источника 407 питания при обработке поверхности электрическим разрядом, можно использовать диаметр частиц в более широком диапазоне. Например, средний диаметр частиц каждого порошка может составлять порядка 10 микрометров. Однако при изменении диаметра частиц порошка необходимо изменять условия формования электрода для обработки поверхности электрическим разрядом и параметры электрического разряда во время обработки поверхности электрическим разрядом (параметры импульсного разряда).

Кроме того, хотя диаметр частиц порошка Ti составляет в данном примере 1 микрометр, обычно трудно измельчить вязкий материал, такой как металлический Ti, с получением частиц размером в 1 микрометр. Поэтому вместо него можно использовать TiH2 (гидроокись титана). TiH2 можно легко измельчать и поэтому он удобен для получения порошка с малым диаметром частиц. Кроме того, TiH2 выделяет водород при нагреве до температуры порядка 200 градусов Цельсия, в результате чего образуется Ti. Поэтому TiH2 заранее смешивают с материалом электрода, и этот материал подвергают формованию прессованием с последующим нагревом, в результате чего порошок TiH2 преобразуется в порошок Ti. Затем, со ссылкой на фиг.4, описана обработка поверхности электрическим разрядом с использованием электрода 404 для обработки поверхности электрическим разрядом, описанного выше. Когда между электродом 404 и заготовкой 405 происходит импульсный электрический разряд под действием энергии разряда материал электрода, из которого сформирован электрод 404, плавится, осаждаясь на поверхность заготовки 405. Материал электрода отвердевает на поверхности заготовки 405, образуя покрытие.

В этом примере, поскольку материал электрода содержит порошок Ti, такой порошок Ti проявляет большую тенденцию вступления в химическую реакцию, даже если каждый порошок будет расплавлен или будет находиться в состоянии высокой энергии. Например, когда диэлектрическая жидкость 406 представляет собой масло, порошок 402 Ti реагирует со свободным углеродом, образующимся при разложении масла, с получением карбида. Это происходит из-за того, что Ti, как известно, является чрезвычайно реакционно-способным материалом, и таким образом, он первым вступает в реакцию в химически активных условиях, таких как окружающая среда, заполненная свободным углеродом, при высоких температурах, например при дуговом разряде.

С другой стороны, Cr также представляет собой материал, формирующий карбид, аналогично Ti, но он в меньшей степени является реакционно-способным, чем Ti. Здесь, для того, чтобы Ti и Cr преобразовались в карбиды, свободный углерод генерируется в результате разложения масла, которое представляет собой диэлектрическую жидкость 406, под действием тепловой энергии разряда. Однако присутствует только ограниченное количество типов такого масла, формирующего углерод и карбид под действием тепловой энергии разряда, и такой углерод, прежде всего, связывается с материалом, который в большей степени подвержен образованию карбида (Ti). Поэтому в результате углерод, который мог бы образовать карбид с материалом, формирующим карбид, отсутствует, и этот материал остается в некарбонизированном состоянии и становится компонентом покрытия. То есть, когда присутствует порошок 402 Ti, проявляющий большую тенденцию к образованию карбида, по сравнению с порошком 401 Cr, на поверхности заготовки 405 может быть сформировано покрытие, содержащее некарбонизированный Cr. Покрытие, содержащее такой Cr, как известно, обладает свойством смазки, когда Cr становится окисью в условиях высокой температуры. Для получения свойства смазки при высоких температурах Cr, предпочтительно, должен оставаться в своей исходной форме, а не в форме карбида хрома. С этой целью требуется, чтобы порошок Cr не образовывал карбид под действием энергии разряда.

В результате выполненных авторами изобретения экспериментов по состоянию покрытия, когда в электроде содержится материал, формирующий карбид, было определено следующее. Вначале использовали пример для сравнения электрода для обработки поверхности электрическим разрядом, содержащего Cr, но не содержащего Ti. Когда покрытие, сформированное на заготовке 405, анализировали с использованием рентгеновской дифракции, наблюдали высокий пик карбида хрома. Затем в качестве примера второго варианта выполнения для обработки поверхности электрическим разрядом использовали электрод 404 для обработки поверхности электрическим разрядом, одновременно содержащий Cr и Ti. Когда покрытие, сформированное на заготовке 405, проанализировали с использованием рентгеновской дифракции, пик карбида хрома был низким, и вместо этого наблюдали высокий пик карбида титана.

Учитывая приведенное выше, в соответствии со вторым вариантом выполнения, если Ti, который представляет собой материал, который в большей степени подвержен образованию карбида, чем Cr, и Cr содержатся в качестве компонентов электрода для обработки поверхности электрическим разрядом, образование карбида из Cr во время обработки поверхности электрическим разрядом предотвращается, что позволяет формировать покрытие со свойствами смазки в условиях высокой температуры.

Здесь, во втором варианте выполнения, в качестве материала со свойством смазки в условиях высокой температуры был описан Cr. Другой такой материал представляет собой, например, Мо. Данную схему можно аналогично применять для случая формирования покрытия, которое содержит Мо или подобный металл.

Третий вариант выполнения

Во втором варианте выполнения был описан случай, когда вместе смешивают материал, который не должен образовывать карбид (порошок Cr), и материал, в большей степени проявляющий тенденцию к образованию карбида (порошок Ti), чем первый материал. В третьем варианте выполнения описан случай, когда материал, который не должен образовывать карбид (Cr), покрывают материалом (Ti), который в большей степени подвержен образованию карбида, чем первый материал, что предотвращает образование карбида из материала, который не должен образовывать карбид.

В следующем описании предполагается, что 60 мас.% порошка Со и 40 мас.% порошка Cr с покрытием из Ti смешивают вместе для изготовления электрода для обработки поверхности электрическим разрядом. Кроме того, порошок Cr с покрытием из Ti формируют путем нанесения покрытия из Ti на порошок Cr в соотношении 40 мас.% Ti и 60 мас.% Cr. На фиг.5 схематично представлено сечение порошка Cr с покрытием из Ti. Как показано на чертеже, порошок 503 Cr с покрытием из Ti имеет на своей поверхности 501 Cr покрытие 502 из Ti. Здесь для нанесения на поверхность 501 порошка Cr покрытия 502 Ti используют такие схемы, как плакирование и нанесение покрытия осаждением паров (НОП, PVD). Такой порошок 503 Cr с покрытием из Ti используют как компонент электрода для обработки поверхности электрическим разрядом.

На фиг.6 схематично представлена обработка поверхности электрическим разрядом с использованием электрода для обработки поверхности электрическим разрядом, в соответствии с третьим вариантом выполнения. Как и на фиг.2 для первого варианта выполнения, на фиг.6 заготовка 604 и электрод 603 для обработки поверхности электрическим разрядом, сформированный в виде прессовки порошков, содержащей материал, необходимый для формирования покрытия на заготовке 604, помещены в диэлектрическую жидкость 605. Между этим электродом 603 и заготовкой 604 подключен источник 606 питания при обработке поверхности электрическим разрядом. При приложении импульса напряжения от источника 606 питания между электродом 603 и заготовкой 604 образуется колонна 607 дугового разряда.

В третьем варианте выполнения описан пример, когда электрод 603 для обработки поверхности электрическим разрядом сформирован из смеси порошка Cr с покрытием 601 из Ti (диаметр частиц порядка 6 микрометров) и порошка 602 Со (диаметр частиц 1 микрометр). Кроме того, здесь не описан способ изготовления электрода 603 для обработки поверхности электрическим разрядом, поскольку здесь также используется способ по первому варианту выполнения.

Далее, со ссылкой на фиг.6, описана обработка поверхности электрическим разрядом, с использованием описанного выше электрода 603 для обработки поверхности электрическим разрядом. Когда импульсный электрический разряд происходит между электродом 603 для обработки поверхности электрическим разрядом и заготовкой 604 с высвобождением энергии разряда, материал электрода, из которого сформирован электрод 603, плавится и осаждается на поверхности заготовки 604. Материал электрода отвердевает на поверхности заготовки 604, образуя покрытие. Когда материал электрода получает состояние высокой энергии во время плавления, он становится химически активным. Например, когда диэлектрическая жидкость 605 представляет собой масло, материал электрода реагирует с углеродом, образующимся при разложении масла, в результате чего из Ti формируется карбид титана и из Cr формируется карбид хрома.

Когда обработка поверхности электрическим разрядом выполняется в диэлектрической жидкости 605, содержащей углерод, такой, как масло, для формирования покрытия на заготовке 604, даже если электрод 603 содержит материал, формирующий карбид (например, Cr), электрод 603 дополнительно содержит другой материал, который в большей степени проявляет тенденцию образования карбида (такой, как Ti), чем предыдущий материал, подавляя, таким образом, образование карбида из материала, формирующего карбид (такого как Cr). В частности, в этом примере, когда не смешивают материал, который содержит порошок Cr и порошок Ti, но наносят покрытие из материала, который не должен образовывать карбид (материал, формирующий карбид) с материалом, который в большее степени проявляет тенденцию к формованию карбида, чем предыдущий материал, очень эффективно предотвращается образование карбида из материала, который не должен образовывать карбид.

Это явление описано более подробно. В третьем варианте выполнения, при использовании порошка Cr, на который нанесено покрытие из Ti, снижается вероятность того, что порошок Cr войдет в контакт со свободным углеродом, образующимся при разжижении масла, которое предс