Способ электрохимического получения продуктов анодного окисления раствора хлорида щелочного металла

Иллюстрации

Показать всеИзобретение относится к электрохимическому получению продуктов анодного окисления раствора хлорида щелочного металла, которые могут быть использованы для дезинфекции и стерилизации различных объектов. Способ осуществляют в диафрагменном электрохимическом реакторе, электроды которого разделены мелкопористой диафрагмой на анодную и катодную камеры. В анодную камеру подают исходный раствор хлорида щелочного металла концентрацией 10-30 г/л. В катодную камеру подают пресную воду прямотоком или противотоком по отношению к подаче исходного раствора в анодную камеру. Скорость подачи воды превышает скорость подачи исходного раствора соответственно в 10-30 и в 5-15 раз. От воды, прошедшей обработку в катодной камере, могут отделять ее часть с газообразными продуктами электролиза и выделившимися в процессе электролиза примесями, а оставшуюся часть смешивают с продуктами анодного окисления для получения водного раствора оксидантов. Технический эффект - упрощение способа при снижении затрат на его осуществление, улучшение характеристик получаемого продукта. 3 з.п. ф-лы, 4 ил.

Реферат

Область применения

Изобретение относится к области прикладной электрохимии, в частности к способам электрохимического получения продуктов анодного окисления раствора хлорида щелочного металла, которые могут быть использованы как дезинфицирующий агент, в том числе и для получения активированных водных растворов оксидантов, которые являются дезинфицирующими растворами и применяются для дезинфекции, предстерилизационной очистки и стерилизации различных объектов, в том числе в пищевой промышленности и на объектах здравоохранения.

Предшествующий уровень техники

В прикладной электрохимии известно использование электрохимических технологий для получения продуктов анодного окисления раствора хлорида щелочного металла, в частности, таким методом, как диафрагменный электролиз раствора хлорида натрия для получения хлора и щелочи [см., например, Л.М.Якименко. «Производство хлора, каустической соды и неорганических хлорпродуктов». М.: Химия, 1974, стр.41-57].

Недостатком известного способа является сравнительно невысокий срок службы диафрагм, в частности диафрагм на основе асбеста, получивших наиболее широкое распространение; значительные затраты труда, времени и химических реагентов в процессе приготовления высококонцентрированного раствора хлорида натрия с последующей глубокой очисткой его от ионов тяжелых металлов и солей жесткости; сложные технические и технологические мероприятия для предотвращения смешивания внутри электролизера газов, выделяющихся на электродах (вакуумирование газоотводных коллекторов, непрерывный контроль целостности диафрагм); дополнительные технологические операции для увеличения выхода по току целевых продуктов, связанные с выделением из католита хлорида натрия и возвращением его в технологический процесс электролиза, т.е. в анодную камеру электролизера. Кроме того, известный способ может быть реализован только в крупнотоннажных производствах, так как только в этом случае можно достичь сравнительно низкой себестоимости продукции. В этом случае ее потребителям приходится иметь дело либо со сжиженным хлором в баллонах, либо с концентрированным раствором гипохлорита натрия, полученного смешиванием концентрированного раствора гидроксида натрия с газообразным хлором. В первом случае это приводит к дополнительным расходам на осушку, компримирование хлора, его транспортирование и хранение, а также является чрезвычайно опасным при использовании хлора в качестве дезинфицирующего средства. Применение же концентрированного раствора гипохлорита является вредным по причине его низкой антимикробной активности в сравнении с хлорноватистой кислотой и повышенной способностью к образованию побочных продуктов хлорирования (тригалометанов). Кроме того, транспортирование раствора гипохлорита натрия нерентабельно ввиду того, что вместе с полезным продуктом (гипохлоритом натрия) в растворе находится такое же или большее количество бесполезного для технологического процесса обеззараживания хлорида натрия, ускоряющего процессы коррозионного разрушения трубопроводов и увеличивающего минерализацию питьевой воды.

Наиболее близким по технической сути и достигаемому результату является способ, реализованный в установке для получения продуктов анодного окисления раствора хлорида щелочного металла и получения водного раствора оксидантов.

В известном способе продукты анодного окисления могут быть получены на месте потребления, так как установки для реализации способа компактны, выполнены по модульному принципу, что позволяет обеспечивать высокую надежность электрохимической системы производства оксидантов и широко варьировать ее производительность. В известном способе водные растворы оксидантов получают путем растворения продуктов анодного окисления растворов хлорида щелочного металла в водопроводной, то есть пресной, воде непосредственно в процессе их получения. Известный способ включает подачу в анодную камеру диафрагменного электрохимического реактора концентрированного раствора хлорида щелочного металла и циркуляцию этого раствора в анодной камере с постоянной подпиткой свежим исходным раствором хлорида щелочного металла. Электролиз проводят при повышенном давлении в анодной камере и осуществляют вывод продуктов электролиза из анодной камеры в виде газообразной смеси оксидантов. В катодной камере циркулирует католит - концентрированный раствор гидроксида натрия.

Способ осуществляют с использованием мелкопористой диафрагмы. [см. патент РФ №2088693, С2 59/00, 1996]. Это техническое решение выбрано в качестве прототипа.

Известный способ, реализованный в установке, выполненной по модульному принципу, позволяет легко обеспечивать заданную производительность и получать продукты как в виде газообразной смеси оксидантов, так и в виде растворов оксидантов, имеющих высокое содержание оксидантов при сравнительно низком солесодержании раствора. При этом полученную смесь оксидантов из анодной камеры смешивают с пресной (водопроводной) водой. Однако при реализации известного способа необходимо подавать на смешение и часть католита из катодного циркуляционного контура для регулирования значения рН.

Недостатками известного решения является то, что в качестве исходного солевого раствора используется концентрированный, близкий к насыщенному раствор хлорида щелочного металла, а также осуществление способа требует строго соблюдения технологического режима, в частности точного дозирования исходного раствора в реактор. Нарушение режима ведет к снижению качества продукта. Кроме того, известный способ требует контролирования большого количества параметров, таких как концентрация раствора хлорида щелочного металла, уровень раствора в анодной камере, давление в анодной камере, величина рН получаемого продукта, температура католита и т.п. Способ осуществляется при циркуляции раствора в анодной и катодной камерах реактора, что требует применения теплообменных систем для предотвращения перегрева электрохимического реактора.

Затраты на осуществление способа также возрастают потому, что анодный контур работает под давлением, и это предъявляет дополнительные требования к используемым материалам и аппаратуре.

Раскрытие изобретения

Техническим результатом, достигаемым при использовании данного изобретения, является упрощение способа, снижение затрат на его осуществление и обеспечение возможности высокой степени электрохимического превращения исходного раствора хлорида щелочного металла сравнительно небольшой концентрации без применения циркуляции этого раствора в анодной камере, исключение необходимости контролирования большого числа параметров, снижения расходов и трудозатрат на осуществление способа.

Указанный технический результат достигается тем, что способ получения продуктов анодного окисления раствора хлорида щелочного металла электролизом исходного раствора хлорида щелочного металла в диафрагменном электрохимическом реакторе, электоды которого разделены мелкопористой диафрагмой на анодную и катодную камеры, осуществляют при подаче исходного раствора хлорида щелочного металла в анодную камеру и выводе продуктов анодного окисления из анодной камеры, причем в качестве исходного раствора используют раствор хлорида щелочного металла концентрацией 10-30 г/л, в катодную камеру реактора подают пресную воду. Воду подают или прямотоком или противотоком по отношению к подаче исходного раствора в анодную камеру, при этом скорость подачи воды превышает скорость подачи исходного раствора соответственно в 10-30 и в 5-15 раз.

От воды, прошедшей обработку в катодной камере, могут отделять ее часть с газообразными продуктами электролиза и выделевшимися в процессе электролиза примесями, а оставшуюся часть смешивают с продуктами анодного окисления для получения водного раствора оксидантов.

Возможно также осуществление способа, при котором от воды, прошедшей обработку в катодной камере, отделяют ее часть с газообразными продуктами электролиза и выделевшимися в процессе электролиза примесями, а оставшуюся часть разделяют на два потока, один из которых смешивают с продуктами анодного окисления, а второй направляют вновь на обработку в катодную камеру, смешивая с потоком пресной воды, поступающей на вход катодной камеры.

Целесообразно осуществлять способ при использовании диафрагменного электрохимического реактора с коаксиально установленными цилиндрическими электродами и размещенной между ними коаксиальной микропористой или ультрапористой диафрагмой из керамики на основе оксидов циркония.

Предпочтительная длина рабочей части электродов и диафрагмы составляет 200 мм.

Указанная совокупность признаков позволяет добиться достижения высокого технического результата.

Использование в способе получения продуктов анодного окисления раствора хлорида щелочного металла ненасыщенного исходного раствора хлорида щелочного металла концентрацией 10-30 г/л позволяет снизить затраты на приготовление исходного раствора, удешевить процесс дозированного ввода исходного раствора в анодную камеру за счет расширения диапазона оптимальных концентраций хлорида натрия в анодной камере и обеспечивает возможность достижения высокого коэффициента превращения соли в исходном растворе в течение однократного протока раствора через анодную камеру диафрагменного электрохимического реактора. Этому также способствует тот факт, что в катодную камеру реактора подают пресную воду, причем воду подают или прямотоком, или противотоком по отношению к подаче исходного раствора в анодную камеру, при этом скорость подачи воды превышает скорость подачи исходного раствора соответственно в 10-30 и в 5-15 раз.

Существенным является использование мелкопористой диафрагмы, которая разделяет межэлектродное пространство на анодную и катодную камеры. Характеристики диафрагмы определяются в зависимости от плотности тока, скорости протока воды через катодную камеру в сравнении со скоростью ввода раствора хлорида щелочного металла в анодную камеру и концентрации этого раствора. Использование мелкопористой диафрагмы в совокупности с повышенной, по сравнению с анолитом, скоростью протока католита позволяет вести процесс при преимущественном переносе тока за счет перемещения ионов щелочного металла из анодной в катодную камеру.

Превышение скорости подачи пресной воды в катодную камеру по сравнению с подачей раствора хлорида щелочного металла в анодную в 10-30 раз при подаче прямотоком и в 5-15 раз при подаче противотоком позволяет регулировать процесс переноса тока через мелкопористую диафрагму. В указанных интервалах значений перенос тока осуществляется преимущественно ионами натрия из анодной камеры в катодную. При этом хлорид-ионы подвергаются только электрохимическому окислению на аноде и не проникают в катодную камеру. В этом случае повышается степень использования соли и не происходит загрязнения католита, то есть повышения его солесодержания.

При уменьшении скорости подачи католита менее чем в 10 и 5 раз при подаче соответственно прямотоком и противотоком происходит снижение выхода по току хлора на 10-20%, а увеличение скорости подачи католита более чем в 30 и 15 раз при подаче соответственно прямотоком и противотоком ведет к увеличению энергозатрат в результате возрастания электрического сопротивления среды между электродами и не обеспечивает дальнейшего увеличения выхода по току оксидантов свыше 90-92%.

Целевой продукт может быть получен в виде водного раствора, при этом от воды, прошедшей обработку в катодной камере, отделяют ее часть с газообразными продуктами электролиза и выделившимися примесями, а оставшуюся часть смешивают с продуктами анодного окисления. В катодной камере в результате электродных реакций выделяется водород и повышается рН, что приводит к выделению имеющихся в пресной воде солей жесткости в виде нерастворимых гидроксидов. Удаление из католита газа и выделившихся примесей позволяет уменьшить содержание солей жесткости в воде, прошедшей обработку в катодной камере, и получить водный раствор оксидантов высокой активности с низким солесодержанием. Кроме того, такая организация процесса не требует проведения дополнительных операций по регулированию значения рН получаемого раствора, что упрощает способ при повышении качества продукта.

Процесс может быть осуществлен таким образом, что от воды, прошедшей обработку в катодной камере, отделяют ее часть с газообразными продуктами электролиза и выделившимися примесями, а оставшуюся часть разделяют на два потока, один из которых смешивают с продуктами анодного окисления, а второй направляют на обработку в катодную камеру, смешивая с потоком пресной воды. Это позволяет повышать электропроводность воды, поступающей на вход катодной камеры, и обеспечивает снижение энергозатрат за счет достижения равномерной плотности тока по всей рабочей поверхности диафрагмы.

Процесс целесообразно вести с использованием диафрагменного электрохимического реактора цилиндрической формы с коаксиально установленными цилиндрическими электродами и размещенной между ними коаксиальной микропористой или ультрапористой диафрагмой из керамики на основе оксидов циркония. Использование такого реактора позволяет оптимизировать гидродинамику процесса и обеспечить практически полное срабатывание соли с анодной камере. Оптимальная длина рабочей части электродов и диафрагмы составляет 200 мм. При ее уменьшении невозможно добиться полного срабатывания соли за время однократного прохода раствора через анодную камеру реактора, а при ее увеличении для обеспечения требуемой механической прочности необходимо увеличивать толщину керамической диафрагмы, что ведет к возрастанию затрат энергии на проведение электролиза.

Краткое описание фигур чертежей

Способ может быть реализован с помощью установок, изображенных на фиг.1-4.

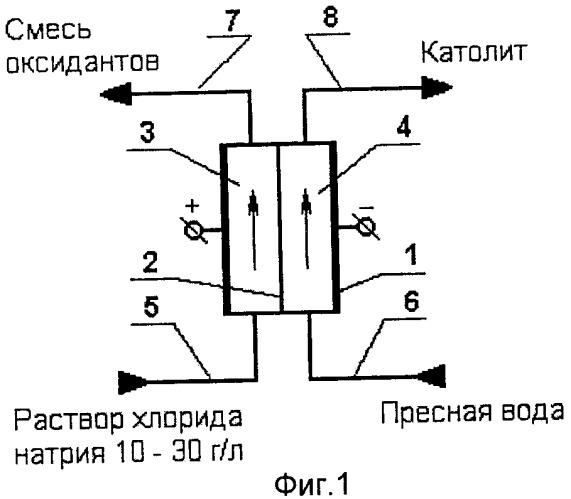

Установка для осуществления способа (фиг.1) содержит электрохимический реактор 1, выполненный из одной или нескольких электрохимических модульных ячеек, соединенных параллельно. Электрохимические ячейки разделены диафрагмой 2 на анодную 3 и катодную 4 камеры. Вход анодной камеры 3 соединен с линией подачи исходного раствора 5. Вход катодной камеры 4 соединен с линией подачи пресной воды 6. Выход анодной камеры 3 соединен с линией отвода смеси оксидантов 7, а выход катодной камеры 4 соединен линией отвода католита 8.

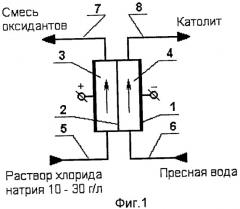

Гидравлическая схема подключения электрохимического реактора может быть такой, как показано на фиг.2. В этом случае вход и выход катодной камеры 4 размещены таким образом, чтобы проток католита через камеру осуществлялся в режиме противотока, по отношению к направлению движения исходного раствора в анодной камере 3.

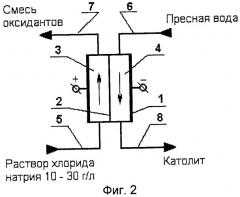

Способ может быть осуществлен с помощью установки, изображенной на фиг.3.

В этом случае установка содержит сепаратор 9 для отделения электролизных газов от католита, установленный на линии 8 отвода католита, и узел смешения 10. Сепаратор снабжен выводом 11 электролизных газов и части католита с выделившимися нерастворимыми примесями и выводом 12 очищенного католита, который соединен с узлом смешения 10, установленным на линии 7 отвода смеси оксидантов.

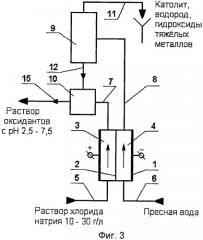

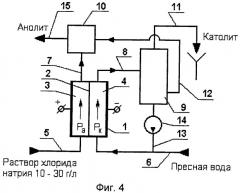

Сепаратор также может содержать дополнительную линию вывода католита 13 и установленный на ней насос 14 (фиг.4). Линия 13 соединена с линией 6 перед входом в катодную камеру 3 реактора 1. Продукт в виде водного раствора по линии 15 из узла смешения 10 подается потребителю.

Способ осуществляют следующим образом.

Катодная 4 и анодная 3 камеры реактора 1 заполняются соответственно пресной водой и раствором хлорида натрия требуемой концентрации. На электроды реактора подают напряжение, обеспечивающее протекание требуемого по величине тока (в установившемся режиме - около 10 А). После выхода установки на режим в анодную камеру 3 по линии 5 с небольшим расходом подают раствор хлорида натрия концентрацией 10-30 г/л. В катодную камеру 4 прямотоком по отношению к направлению потока в анодной камере (фиг.1) по линии 6 подают пресную воду и с помощью расходомера (не показан), устанавливают расход пресной воды, в 10-30 раз превышающий расход раствора хлорида натрия. По линии 7 из анодной камеры 3 отводят смесь оксидантов в виде газожидкостной смеси с пенообразной структурой, а по линии 8 из катодной камеры 4 выводят католит - пресную воду, прошедшую обработку в катодной камере.

Если пресную воду по линии 6 подают в катодную камеру 4 противотоком, по отношению к направлению потока в анодной камере 3 (фиг.2), то расход пресной воды устанавливают на уровне, в 5-15 раз превышающем расход раствора хлорида натрия. Продукты электролиза выводят так же, как описано выше.

Соотношение потоков определяют в зависимости от условий решаемой задачи и от концентрации исходного раствора хлорида натрия.

В случае, если необходимо получить смесь оксидантов в виде водного раствора с низким солесодержанием конечного продукта, - раствора дезинфицирующего средства - способ осуществляют, подвергая католит дополнительной очистке в соответствии со схемой, представленной на фиг.3.

В этом случае исходный раствор хлорида натрия по линии 5 подают в анодную 3 камеру реактора 2, в катодную камеру 4 того же реактора подают пресную воду с расходом, превышающим расход хлорида натрия в 10-30 раз.

В процессе обработки смесь оксидантов в виде газожидкостной смеси с пенообразной структурой подают по линии 7 в узел смешения 10.

Католит в виде газожидкостной смеси по линии 8 поступает в сепаратор 9, из верхней части которого по линии 11 выводится электролизный газ - преимущественно водород - и увлеченный им шлам, образовавшийся в результате увеличения значения рН католита в процессе электролиза. В зависимости от расхода по линии 11 может быть выведена из процесса обработки и часть католита. После удаления газа и шлама католит по линии 12 поступает в узел смешения 10. Вывод из процесса части католита может быть осуществлен за счет поддержания уровня католита в сепараторе 9 или путем регулирования количества выводимого католита по линии 12 с помощью приспособлений, установленных на этой линии (не показаны). В узле смешения 10 католит смешивается в продуктами анодного окисления и в виде водного раствора по линии 15 направляется потребителю.

При проведении процесса с пониженным расходом электроэнергии используется схема, представленная на фиг.4. В этом случае часть католита по линии 18 поступает в насос 17 и смешивается с подаваемой в катодную камеру пресной водой. Это позволяет повысить электропроводность католита и снизить расход энергии на проведение процесса.

Варианты осуществления изобретения

Изобретение иллюстрируется следующими примерами, которые, однако, не исчерпывают всех возможностей реализации изобретения.

Во всех примерах использовалась ячейка ПЭМ-3 (элемент проточный электрохимический модульный, модель 3), изготовленных по патенту США №5635040, C02F 1/461, 03.06.97), анод и катод которой установлены с межэлектродным расстоянием 3 мм. При этом внешний диаметр анода составлял 8 мм, внутренний диаметр катода D был равен 14 мм, длина катода равнялась 200 мм, толщина стенок диафрагмы равнялась 0,6 мм. В ячейке была установлена ультрафильтрационная керамическая диафрагма, изготовленная из керамики на основе оксида циркония с добавками оксидов алюминия и иттрия.

Пример 1. Способ получения газообразной смеси оксидантов из водного раствора хлорида натрия был осуществлен в установке, собранной по схеме, приведенной на фиг.1.

В анодную камеру 3 по линии 5 с расходом 1 л/ч подавали раствор хлорида натрия концентрацией 10 г/л. В катодную камеру 4 прямотоком по отношению к направлению потока в анодной камере по линии 6 подавали пресную воду. Расход пресной воды в 10 раз превышал расход раствора хлорида натрия. По линии 7 из анодной камеры 3 отводили смесь оксидантов в виде газожидкостной смеси с пенообразной структурой, а по линии 8 из катодной камеры 4 выводили католит - пресную воду, прошедшую обработку в катодной камере.

Получамые продкуты имели следующие характеристики. Католит: рН=11,1; смесь газообразных оксидантов (хлора, диоксида хлора, озона) - 2,2 л.

Степень превращения соли составляла 92%.

Пример 2.

Способ получения газообразной смеси оксидантов из водного раствора хлорида натрия был осуществлен в установке, собранной по схеме, приведенной на фиг.2.

В анодную камеру 3 по линии 5 с расходом 0,3 л/ч подавали раствор хлорида натрия концентрацией 30 г/л. В катодную камеру 4 противотоком по отношению к направлению потока в анодной камере по линии 6 подавали пресную воду. Расход пресной воды в 5 раз превышал расход раствора хлорида натрия. По линии 7 из анодной камеры 3 отводили смесь оксидантов в виде газожидкостной смеси с пенообразной структурой, а по линии 8 из катодной камеры 4 выводили католит - пресную воду, прошедшую обработку в катодной камере.

Получамые продкуты имели следующие характеристики. Католит: рН=12,1; смесь газообразных оксидантов (хлора, диоксида хлора, озона) - 2,3 л.

Степень превращения соли составляла 93%.

Пример 3. Способ получения водного раствора оксидантов был осуществлен в установке, собранной по схеме, приведенной на фиг.3.

В анодную камеру 3 по линии 5 с расходом 0,5 л/ч подавали раствор хлорида натрия концентрацией 20 г/л. В катодную камеру 4 прямотоком по отношению к направлению потока в анодной камере по линии 6 подавали пресную воду. Расход пресной воды в 15 раз превышал расход раствора хлорида натрия. По линии 7 из анодной камеры 3 отводили смесь оксидантов в виде газожидкостной смеси с пенообразной структурой, а по линии 8 из катодной камеры 4 выводили католит - пресную воду, прошедшую обработку в катодной камере. Смесь оксидантов в виде газожидкостной смеси с пенообразной структурой подавали по линии 7 в узел смешения 10.

Католит в виде газожидкостной смеси по линии 8 поступал в сепаратор 9, из верхней части которого по линии 11 выводили электролизный газ - преимущественно водород - и увлеченный им шлам, образовавшийся в результате увеличения значения рН католита в процессе электролиза. После удаления газа и шлама католит по линии 12 поступал в узел смешения 10. В узле смешения 10 католит смешивался с продуктами анодного окисления и в виде водного раствора по линии 15 направлялся потребителю. Напряжение на реакторе во время процесса составляло 20 вольт при токе 9 ампер.

Получамые продкуты имели следующие характеристики. Католит: рН=11,9; смесь газообразных оксидантов (хлора, диоксида хлора, озона) - 2,2 л.

Степень превращения соли составляла 94%.

Пример 4. Способ получения водного раствора оксидантов был осуществлен в установке, собранной по схеме, приведенной на фиг.4. Способ осуществляли в условиях примера 3, за исключеним того, что расход католита, прокачивамого насосом через катодный циркуляционный контур, составлял 7,5 л/ч, т.е. суммарный расход католита в катодной камере был в 30 раз больше расхода анолита. Это позволило повысить электропроводность католита и снизить расход энергии на проведение процесса, поскольку при токе 9 ампер напряжение на электродах реактора составляло 12 вольт (против 20 вольт в примере 3).

Получамые продкуты имели следующие характеристики. Католит: рН=11,9; смесь газообразных оксидантов (хлора, диоксида хлора, озона) - 2,2 л.

Степень превращения соли составляла 95%.

Как видно из представленных данных, способ по изобретению значительно проще, так как не содержит анодного циркуляционного контура, при этом высокая степень срабатывания соли достигается при однократном протоке исходного раствора через анодную камеру. Стабильная работа установки достигается при контролировании меньшего числа параметров в автономном режиме. Расход энергии на производство смеси оксидантов и водного раствора оксидантов ниже, а сам раствор обладает лучшими характеристиками. Упрощение процесса достигается за счет того, что не требуется готовить концентрированный раствор хлорида щелочного металла и контролировать несколько параметров процесса, чем достигается снижение эксплуатационных расходов и трудозатрат.

Промышленная применимость

Изобретение позволяет упростить способ, обеспечить стабильное протекание процесса при контролировании меньшего числа параметров в автономном режиме, улучшить характеристики получаемого продукта и снизить расходы и трудозатраты на осуществление способа.

1. Способ получения продуктов анодного окисления раствора хлорида щелочного металла электролизом исходного раствора хлорида щелочного металла в диафрагменном электрохимическом реакторе, электроды которого разделены мелкопористой диафрагмой на анодную и катодную камеры, при подаче исходного раствора хлорида щелочного металла в анодную камеру и выводе продуктов анодного окисления из анодной камеры, отличающийся тем, что в качестве исходного раствора используют раствор хлорида щелочного металла концентрацией 10-30 г/л, в катодную камеру реактора подают пресную воду, причем воду подают или прямотоком, или противотоком по отношению к подаче исходного раствора в анодную камеру, при этом скорость подачи воды превышает скорость подачи исходного раствора, соответственно, в 10-30 и в 5-15 раз.

2. Способ получения продуктов анодного окисления раствора хлорида щелочного металла по п.1, отличающийся тем, что от воды, прошедшей обработку в катодной камере, отделяют ее часть с газообразными продуктами электролиза и выделившимися примесями, а оставшуюся часть смешивают с продуктами анодного окисления.

3. Способ получения продуктов анодного окисления раствора хлорида щелочного металла по п.1, отличающийся тем, что от воды, прошедшей обработку в катодной камере, отделяют ее часть с газообразными продуктами электролиза и выделившимися примесями, а оставшуюся часть разделяют на два потока, один из которых смешивают с продуктами анодного окисления, а второй направляют на обработку в катодную камеру.

4. Способ получения продуктов анодного окисления раствора хлорида щелочного металла по любому из пп.1-3, отличающийся тем, что используют диафрагменный электрохимический реактор с коаксиально установленными цилиндрическими электродами и размещенной между ними коаксиальной микропористой или ультрапористой диафрагмой из керамики на основе оксидов циркония, а длина рабочей части электродов и диафрагмы составляет 200 мм.