Соединяемая многослойная ткань, имеющая соединительные устройства различных размеров

Иллюстрации

Показать всеИзобретение относится к бумажному производству, в частности к сшиваемым многослойным интегрально-тканым материалам для использования на бумагоделательных машинах. Тканый многослойный материал имеет по меньшей мере два ряда петель для формирования шва. Более длинные и более короткие соединительные устройства используются для соединения петель шва нижнего и верхнего слоя. Более длинное соединительное устройство в верхнем слое находится над более коротким соединительным устройством в нижнем слое и наоборот. Стержень или установочный корд помещается между каждым рядом соединительных устройств, чтобы сформировать шов. Пара соединительных устройств для каждого ряда петель шва имеют различные длины в машинном направлении, так что стержни или установочные корды в соседних слоях смещены в машинном направлении друг относительно друга. Обеспечивается получение ткани, в которой шов легко встраивается в многослойную ткань и выполняется рентабельным способом. 3 н. и 23 з.п. ф-лы, 4 ил.

Реферат

Область техники

Данное изобретение относится, прежде всего, к технологиям бумажного производства.

В частности, данное изобретение касается сшивания многослойных интегрально-тканых материалов для использования на бумагоделательных машинах.

Описание известного уровня техники

Во время процесса бумажного производства полотно целлюлозной волокнистой массы формуется нанесением волокнистой жидкой массы, то есть водной дисперсии волокон целлюлозы, на движущуюся формующую ткань в формующей секции бумажной машины. Большое количество воды удаляется из жидкой массы через формующую ткань, оставляя на ее поверхности целлюлозное волокнистое полотно.

Свежеизготовленное целлюлозное волокнистое полотно передается из секции формования в секцию прессования, которая содержит ряд зон прессования. Целлюлозное волокнистое полотно проходит через зоны прессования, поддерживаемое прессовой тканью, или, как это часто имеет место, между двумя прессовыми тканями. В зонах прессования целлюлозное волокнистое полотно подвергается действию сжимающих сил, которые выжимают из него воду и объединяют целлюлозные волокна в полотне друг с другом, чтобы превратить целлюлозное волокнистое полотно в бумажное полотно. Вода впитывается тканью или тканями прессовой части и, в идеальном случае, не возвращается в бумажное полотно.

В конце концов бумажное полотно передается в сушильную секцию, которая может содержать по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Свежеизготовленное бумажное полотно направляется по змеевидной траектории последовательно вокруг каждого из цилиндров с помощью сушильной ткани, которая удерживает бумажное полотно вблизи поверхностей цилиндров. Нагретые цилиндры уменьшают содержание воды в бумажном полотне до желаемого уровня посредством испарения.

Должно быть понятно, что все ткани для формования, прессования и сушки на бумагоделательной машине имеют форму бесконечных замкнутых петель и функционируют подобно конвейерным лентам. Также должно быть понятно, что изготовление бумаги - непрерывный процесс, который происходит на значительных скоростях. То есть, волокнистый жидкий раствор непрерывно наносится на формующую ткань в секции формования, в то время как вновь изготовленное бумажное полотно непрерывно сматывается на ролик после того, как оно выходит из сушильной секции.

Данное изобретение, прежде всего, относится к тканям, используемым в секции прессования, известным как прессовые ткани, но оно может также найти применение в тканях, используемых в секциях формования и сушки, а также как основа для покрытых полимером лент для технологических процессов в бумажной промышленности, таких как, например, ленты для прессов с удлиненной зоной прессования (башмачных прессов), технические ткани и/или ткани промышленного назначения, такие как, например, ткани для формования целлюлозы, ткани для обезвоживания ила и ткани для обезвоживания в сгустителе с двумя зонами прессования.

Прессовые ткани играют критическую роль в процессе производства бумаги. Как следует из вышеизложенного, одной из их функций является поддержание и транспортировка бумажных изделий, производимых посредством зазоров пресса.

Прессовые ткани участвуют также в окончательной отделке поверхности бумажного полотна. То есть, прессовые ткани конструируются так, чтобы они имели гладкие поверхности и равномерно эластичные структуры, чтобы в ходе прохождения через зазоры пресса бумаге придавалась гладкая поверхность без маркировки.

Возможно наиболее важным является то, что прессовые ткани принимают большие количества воды, извлекаемой из влажной бумаги в зазоре пресса. Чтобы выполнять эту функцию, в прессовой ткани должно постоянно иметься пространство для прохода воды, обычно называемое объемом пустот, и ткань должна иметь достаточную проницаемость для воды в течение всего срока ее использования. Наконец, прессовые ткани должны быть способны предотвращать возвращение назад воды, принятой из влажной бумаги, и повторное увлажнение бумаги на выходной стороне зоны контакта валов пресса.

Современные прессовые ткани производятся в широком ассортименте, предназначенном для выполнения требований бумагоделательных машин, на которых они устанавливаются, для изготовления разных сортов бумаги. В большинстве случаев они содержат тканую несущую ткань, на которой иглопробиванием закреплен прочес из тонкого нетканого волокнистого материала. Несущую ткань можно ткать из моноволокна, крученого моноволокна, из комплексных нитей или крученых комплексных нитей, и она может быть однослойной, многослойной или ламинированной. Нити обычно экструдируются из какой-либо из синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, используемые для этой цели специалистами обычной квалификации по технологии тканей для бумагоделательных машин.

Сами несущие ткани имеют много различных форм выполнения. Например, они могут ткаться бесконечными или же плоскими и впоследствии перерабатываться в бесконечную замкнутую ленту с тканым швом. Альтернативно, они могут производиться с помощью процесса, известного как модифицированное бесконечное ткачество, при котором кромки по ширине несущей ткани, используя ее нити машинного направления, снабжают соединительными петлями. При этом процессе продольные нити ткут непрерывно назад и вперед между кромками по ширине ткани, поворачивая назад у каждой кромки и формируя соединительную петлю. Изготовленной таким образом несущей ткани придают форму бесконечной ленты во время установки на бумагоделательную машину, и по этой причине ее называют соединяемой на машине тканью. Чтобы придать такой ткани форму бесконечной ленты, две ее кромки по ширине сводятся вместе, так что соединительные петли на двух кромках чередуются, образуя встречно-гребенчатую структуру, и соединительный стержень или ось пропускают сквозь канал, который формирует соединительные петли, образующие встречно-гребенчатую структуру.

Далее, несущие ткани могут формироваться многослойными путем помещения по меньшей мере одной несущей ткани внутри бесконечной ленты, формируемой другой тканью, и иглопробивания прочеса из штапельного волокна через эти несущие ткани, чтобы соединить их друг с другом. Одна или несколько из этих тканей могут быть соединяемого на машине типа.

В любом случае несущие ткани находятся в форме бесконечных лент, или соединяются в них, имея заданную длину, измеренную вдоль нее, и заданную ширину, измеренную поперек нее. Поскольку конфигурации бумагоделательных машин изменяются в широких пределах, изготовители тканей для бумагоделательных машин должны производить ткани и ленты по размерам, необходимым для удовлетворения специфических требований бумагоделательных машин заказчиков. Само собой разумеется, что это мешает рационализировать производственный процесс, поскольку обычно каждая ткань должна быть сделана на заказ.

В ответ на эту потребность производить ткани с широкой номенклатурой длины и ширины более быстро и эффективно, в последние годы стали производиться прессовые ткани, использующие спиральную технологию, описанную в патенте США №5360656, содержание которого включено в данный текст путем ссылки на соответствующий документ.

В патенте США №5360656 описывается прессовая ткань, содержащая несущую ткань, имеющую один или несколько слоев материала из штапельного волокна, присоединенных к ней иглопробиванием.

Несущая ткань содержит по меньшей мере один слой, составленный из намотанной по спирали полосы тканого материала, имеющей ширину, которая меньше, чем ширина несущей ткани. Несущая ткань бесконечна в продольном, или машинном, направлении. Продольные нити наматываемой по спирали полосы образуют угол с продольным направлением прессовой ткани. Полоса тканого материала может быть соткана плоской на ткацком станке, более узком, чем обычно используемые для производства тканей для бумагоделательной машины.

Несущая ткань содержит множество намотанных по спирали и соединенных витков относительно узкой полосы тканого материала. Тканевая полоса соткана из продольных (основных) и поперечных (уточных) нитей. Соседние витки намотанной по спирали тканевой полосы могут присоединяться друг к другу встык, и спиральный непрерывный шов, производимый таким образом, может быть выполнен сшиванием, сшиванием стежками, сплавлением или сваркой. Альтернативно, части смежных продольных кромок соединяемых спиральных витков могут быть расположены внахлестку при условии, что кромки имеют уменьшенную толщину, чтобы не вызывать увеличения толщины в области перекрытия. Далее, интервал между продольными нитями на кромках полосы может быть увеличен так, что когда примыкающие спиральные витки будут расположены внахлестку, интервал между продольными нитями в области перекрытия мог бы остаться неизменным.

В частности, в случае сушильных тканей такие ткани производились плоским ткачеством и затем соединялись вместе. Сушильные ткани, которые используются сегодня, являются длинными и требуют шва для установки на машину, так как рамы сушильной секции являются сплошными, без консольных элементов, и таким образом исключают использование бесконечных тканых материалов. Соответственно, ткани должны устанавливаться со швом, так как они не могут быть надеты бесконечными.

Следует отметить, что современные материалы также включают материалы с неткаными основами. Пример нетканого материала приведен в патенте США №4427734, описывающем фетр папмашины для использования на бумагоделательных машинах. Фетр папмашины содержит обычный войлочный материал и несколько нетканых слоев синтетических текстильных волокон, присоединенных к нему иглопробиванием. Между слоями синтетического текстильного волокна вставлены сетчатые ткани, которые поддерживают отдельные нетканые слои и замедляют сжатие всей конструкции. Такие нетканые материалы могут снабжаться швами, подобно тканым материалам, чтобы получить "бесконечный" нетканый материал.

Помимо вышеупомянутого модифицированного бесконечного ткачества, которое обеспечивает формирование соединяемой ткани, существуют другие типы швов, использовавшиеся прежде, в частности, в случае сушильных тканей. Например, некоторые сотканные плоскими сушильные ткани имели швы с зажимными скобами, которые в настоящее время используются в лентах для гофромашин. Однако зажимные скобы имеют тенденцию к коррозии. Что еще более важно, зажимные скобы быстро изнашиваются, не могут хорошо сгибаться (они имеют тенденцию образовывать выпуклости, вызывающие толчки, около роликов, поддерживающих ткань), и шов имеет тенденцию маркировать бумажное полотно.

Некоторые ткани и ленты могут соединяться по диагонали согласно способу, описанному в патенте США №5217415, который был найден удовлетворительным для некоторых применений.

Швы могут также сшиваться, что требует пришивания перемычек к обоим концам сушильной ткани в направлении, перпендикулярном машинному ("CD"). Перемычка содержит петли, которые сцепляются вместе, чтобы сформировать шов. Перемычка, так как она находится вне плоскости ткани и более толста, чем тело ткани, также имеет тенденцию образовывать выпуклость около роликов, поддерживающих ткань, маркирует полотно и имеет нулевую проницаемость, что еще более обостряет проблему маркировки полотна. Когда она сшивается, строчка находится между ней и телом ткани. Когда строчка разрушается, перемычка отваливается, что приводит к разрушению шва.

На рынке сегодня доминируют ткани, имеющие швы со стержнем и спиральными вставками или без них. Эти швы требуют, чтобы нити машинного направления вплетались назад в тело ткани, вручную или полуавтоматически. Нити, перпендикулярные машинному направлению, должны распускаться на волокна. Материал, линейная плотность и размеры нитей, типы переплетений обуславливают свойства шва, и свойства шва (однородность, прочность) задают линейную плотность нити в некотором ткацком переплетении. Эти швы являются дорогими в изготовлении, так как они являются трудоемкими. Прочность и долговечность шва обуславливается также свойствами материалов, особенно прочностью петель. Из-за этого "хрупкие" материалы, которые имеют недостаточную прочность петель, но могут иметь другие хорошие свойства, не являются кандидатами для сушильных тканей. Чтобы компенсировать низкую прочность петель шва, может потребоваться компромисс с самой структурой ткани. Пример шва, имеющего спиральную вставку, можно найти в патенте США №5915422.

Раньше металлические формующие ткани, которые ткались плоскими и поставлялись с несоединенными концами, устанавливались на машине с помощью концов из металлической проволоки, соединяемых вместе пайкой твердым припоем или термическим сплавлением. Этот "шов встык" имел небольшое перекрытие концов, и шов сохранялся только в течение короткого периода времени. Не было никакого сшивания, стачивания или добавления синтетической спирали.

Другой пример шва встык можно найти в вышеупомянутом патенте США №5360656. Этот шов выполняется между соседними тканевыми лентами и включает сшивание. Эти швы, однако, не несут нагрузку и просто скрепляют ленты вместе, чтобы структуры "каркаса", формируемые этими соединенными вместе лентами, могли обрабатываться в ходе производственного процесса.

В патентах США №4887648 и №4865083 раскрываются различные формы выполнения швов со стержнями в четырех слоях тканого как одно целое материала, как со спиральными вставками, так и без них. Эти патенты описывают использование петель, формируемых из нитей машинного направления на каждой стороне сушильной ткани. Как отмечено выше, формирование этих петель - трудоемкая процедура, требующая значительного времени. Чтобы избежать такой процедуры, может использоваться спиральная вставка, такая как показанная на фиг.11 в этих патентах. Вместо сцепления друг с другом петель каждой кромки, спиральная вставка сцепляется с петлями, формируемыми нитями машинного направления. После этого вставляются два стержня, которые прикрепляют каждый конец слоя сушильной ткани к спиральной вставке, чтобы сформировать соответствующий необходимый шов.

Очевидно, что есть другие способы создания соединяемых тканей для использования в бумажном производстве и других промышленных применениях, а приведенные выше способы являются просто примерами. Однако, как и в любой области, всегда желательно улучшить или предложить альтернативу тому, что было сделано ранее. Соединяемые ткани не являются исключением. Раньше выполнение шва на ткани было относительно длительным и трудоемким процессом. Если характеристики данной операции могут быть улучшены, то это, очевидно, будет желательным результатом.

Данное изобретение предусматривает еще один подход к формированию спирального непрерывного шва для ткани этого типа.

Сущность изобретения

Соответственно, данное изобретение предлагает как способ изготовления ткани для бумажного производства, так и ткань, изготовленную в соответствии с этим способом.

Ткань в соответствии с изобретением формируется из тканого материала, сформированного в виде многослойного ткацкого переплетения. В предпочтительном случае многослойное ткацкое переплетение представляет собой по меньшей мере четырехслойное переплетение. То есть, две нити машинного направления формируют один ряд петель шва, а другие две нити машинного направления формируют второй ряд петель шва. Каждая кромка многослойного ткацкого переплетения имеет два ряда петель шва. Эти петли предпочтительно формируются модифицированным процессом бесконечного ткачества. Обычно эти два ряда петель шва выровнены друг относительно друга, располагаются один поверх другого, сотканы вместе, и в них вставляются стержни, формируя два шва, подобные описанным в патенте США №4865083. Экспериментально было установлено, что такую ткань трудно соединять на бумагоделательной машине. Кроме того, швы (шов) представляют собой неоднородность. То есть, они отличаются от основного тела ткани. Это отличие может вызывать нежелательные эксплуатационные проблемы, такие как маркировку швом производимого бумажного полотна.

При создании многослойной структуры с двумя швами, подобной описанной в патенте США №6194331, смещение шва обеспечивает большие преимущества. Его трудно выполнить в любом интегрально-тканом материале. Единственный способ достигнуть этого ткачеством заключается в том, чтобы сделать один ряд петель (верхних или нижних) на одной кромке более длинным в машинном направлении, чем другой ряд. Эти петли сцепляются с петлями (более длинными или более короткими) на другой кромке. Конечно, длинные петли на одной кромке будут сцепляться с короткими петлями на другой кромке.

Здесь предлагается альтернативный способ. Ткань ткут с двумя рядами петель одинаковой длины обычным способом бесконечного ткачества, так что оба шва совмещены. К верхним (или нижним) рядам петель присоединяются два сшивающих приспособления, например две спирали. Более длинный и более короткий спиральный соединитель прикрепляются к нижним (и верхним) петлям. Более длинный спиральный соединитель располагается сверху над более коротким спиральным соединителем, расположенным внизу, и наоборот. Каждый спиральный соединитель присоединяется к соответствующей нити машинного направления каждого конца ткани. Стержень или установочный корд вставляется между двумя спиральными соединителями, чтобы сформировать между ними шов. Пара спиральных соединителей для каждого ряда петель шва, используемого в многослойном ткацком переплетении, имеет различные длины в машинном направлении, так что стержни или установочные корды в соседних слоях смещены друг относительно друга в машинном направлении, чтобы у шва не формировались неровности или выпуклые части.

Эта конфигурация распределяет отличия области шва от тела ткани в более длинном интервале. Чтобы дополнительно минимизировать эти различия, могут вставляться заполняющие нити или другие материалы, как предлагается в патенте США №6194331.

Следовательно, главной целью изобретения является создание соединяемой ткани для бумагоделательных машин или технической ткани, в которой шов легко встраивается в многослойную ткань.

Другой целью данного изобретения является создание такой ткани, которая позволяет выполнять швы рентабельным способом.

Еще одной целью данного изобретения является создание такого шва, который может использоваться в ряде тканей с различными конструкциями, например такими, в которых нити машинного направления являются не одиночными, а скрученными моноволокнами, которые трудно зацепить вместе.

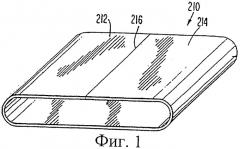

Эти и другие цели и преимущества достигаются данным изобретением согласно независимым п.п.1, 11 и 20 представленной формулы. Другие варианты изобретения описаны в зависимых п.п.2-10, 12-19 и 21-26. В связи с этим, изобретение направлено на получение шва на ткани, особенно на ткани для бумагоделательных машин или ткани промышленного назначения, который может быть относительно легко использован для множества многослойных ткацких переплетений. Оно предусматривает использование заранее сформированных петель или спиралей, прикрепляемых соответственно к каждому из концов ткани с многослойным ткацким переплетением, которые должны быть соединены в направлении, перпендикулярном машинному. Как показано на фиг.3, спирали предпочтительно прикрепляются к петлям машинного направления ткани "стержнем", перпендикулярным машинному направлению. Этот стержень может быть одиночной нитью из моноволокна или металла. Он может быть круглым или может иметь такой профиль сечения, как овальный, прямоугольный и т.д. Он также может быть составлен из нескольких нитей, скрученных и скрепленных вместе, как описано в патенте США №5049025, который включен в данный текст путем ссылки на соответствующий документ. Стержни, соединяющие каждый ряд соединительных устройств шва, могут быть одинаковыми или разными. Спирали также могут пришиваться к концу ткани с использованием пряжи или нити, которая прошивается или прокладывается петлями вокруг всех или некоторых из соответствующих оснований витков спирали и затем вшивается обратно в тело ткани (см. одновременно рассматриваемую заявку 10/159926 на патент США под названием "Papermaker′s and Industrial Fabric Seam" ("Шов для бумагоделательных и технических тканей"), содержание которой включено в данный текст путем ссылки на соответствующий документ). Каждое основание спирали закрепляется по меньшей мере одной или предпочтительно несколькими пряжами или нитями. Каждая пара спиралей для каждого ряда петель в многослойном ткацком переплетении имеет различные длины в машинном направлении, так что вставляемые стержни или установочные корды для каждого из многослойных ткацких переплетений не совмещаются друг с другом.

Форма строчек для прикрепления спиралей может быть зигзагообразной, цепной или с закрытыми стежками и может включать стежки, длины которых изменяются в зависимости от того, насколько они входят в несущую ткань. Кроме того, угол стежков может изменяться вместе с числом стежков, прикрепляющих основание витков каждой спирали. Сшивание может быть дополнительно усилено выполнением строчек вдоль конца ткани в перпендикулярном машинному направлении и может включать несколько их рядов. Кроме того, концы несущей ткани с целью их укрепления также могут быть дополнительно подвергнуты предварительной или последующей обработке прессованием, предварительным обжатием и герметизацией.

Ультразвуковое плавление или сплавление, прессование с нагревом или без него и химическое скрепление, такое как добавление клея или смолы, также могут использоваться. Заметим, однако, что важно поддерживать воздухопроницаемость области шва по меньшей мере близкой к воздухопроницаемости тела ткани. Кроме того, такая предварительная и/или последующая обработка может использоваться не только для укрепления концов ткани, но также для усиления и формирования гладкой поверхности в сшиваемой области.

Было установлено, что такая конструкция существенно уменьшает количество времени, необходимого для присоединения шва к ткани, при обеспечении эффективного шва, когда используется с множеством многослойных ткацких переплетений. Другие методы прикрепления спиралей к концам ткани также могут использоваться.

Данное изобретение далее будет описано более подробно со ссылками на чертежи, перечисленные ниже. Следует отметить, что все вышеупомянутые патенты США полностью включены в данный текст путем ссылки на соответствующие документы.

Перечень чертежей

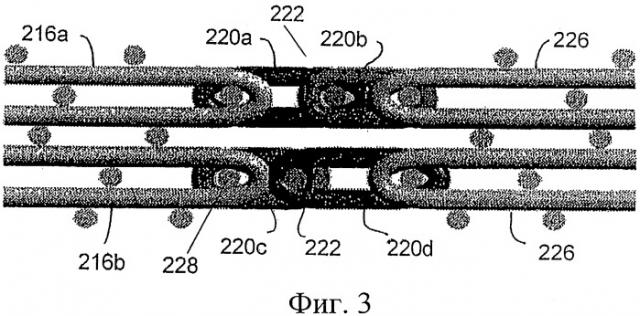

Фиг.1 представляет схематическое перспективное изображение соединяемой ткани.

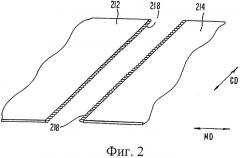

На фиг.2 показано схематическое перспективное изображение двух концов ткани до их соединения друг с другом.

Фиг.3 представляет вид поперечного разреза ткани, соединяемой согласно данному изобретению.

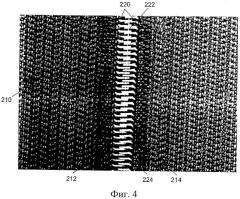

На фиг.4 показан вид сверху для шва, выполненного согласно данному изобретению.

Подробное описание предпочтительных форм осуществления изобретения

Обратимся теперь к чертежам. Фиг.1 представляет собой схематическое перспективное изображение первой формы выполнения соединяемой ткани для бумагоделательных машин или технической ткани 210. Ткань 210 принимает форму бесконечной замкнутой ленты, когда два ее конца 212, 214 будут соединены друг с другом швом 216.

На фиг.2 показано схематическое перспективное изображение двух концов 212, 214 верхнего ряда петель шва ткани 210 до их присоединения друг к другу. По ширине ткани по краям каждого из двух ее концов 212, 214 имеется множество петель 218. Для соединения двух концов 212, 214 друг с другом они сводятся вместе, так что петли 218 шва чередуются друг с другом через одну (образуют встречно-гребенчатую структуру) на каждом конце. Соединенные встречно-гребенчато петли 218 шва формируют канал, сквозь который может быть пропущен стержень или ось, нитевидная прядь или деталь либо установочный корд, чтобы скрепить концы 212, 214 друг с другом посредством "шва со стержнем", формируемого таким образом.

Вместо этого, в данном изобретении петли 218 шва прикреплены к заранее сформированным петлям или спиралям 220, которые прикрепляются к концам 212, 214 ткани, как будет описано ниже. Заметим, что хотя здесь рассматриваются петли или спирали, могут использоваться и другие виды сшивающих или соединительных элементов, подходящие для этой цели, такие как описанные в патенте США №6328079 В1.

Эта ссылка касается шва для соединения противоположных концов ленты для рециркуляции в машинах. Шов содержит армирующую проволоку и по меньшей мере два удлиненных соединительных элемента, каждый из которых проходит в поперечном направлении ленты. Каждый из соединительных элементов имеет первую и вторую стороны и ряд соединительных петель вдоль первой стороны. Армирующая проволока проходит сквозь один из соединительных элементов второй стороны. Соединительные петли двух соседних соединительных элементов могут взаимодействовать, соединяясь внахлестку для получения в результате сквозного канала, который проходит в поперечном направлении ленты и сквозь который может вставляться соединительная проволока. Каждый из соединительных элементов формируется в виде трубчатой соединительной втулки, имеющей вырезы. Вырезы формируются комплементарно соединительным петлям, так что соединительные петли одного соединительного элемента пары соседних соединительных втулок входят в вырезы другого соединительного элемента этой пары.

Обратимся далее к фиг.3, где показана предпочтительная форма осуществления изобретения. Как показано на фиг.3, четыре слоя тканого как одно целое материала имеют два ряда петель шва на каждой кромке. Ткацкое переплетение является таким, что шов, соединяющий его первый конец с его вторым концом, для каждого из двухслойных переплетений устанавливается в комплементарное положение. Как отмечено выше относительно фиг.2 и 4, спираль 220 прикреплена к каждому концу каждого слоя (216а, 216b) многослойного ткацкого переплетения. Таким образом, как показано на фиг.3, спирали 220а и 220b прикреплены к соответствующим верхним петлям многослойного ткацкого переплетения 216а, в то время как спирали 220с и 220d прикреплены к соответствующим петлям многослойного ткацкого переплетения 216b. Эти спирали расположены по существу концентрически, проходят в одном и том же направлении вдоль нитей 226 машинного направления и прикреплены к многослойному переплетению посредством сцепления со стержнем 228, перпендикулярным машинному направлению. Как можно снова отметить в отношении фиг.4, после соединения соответствующие спирали 220 (220а, 220b, 220с и 220d) подгоняются к соответствующим концам аналогичных многослойных ткацких переплетений, и стержень, ось или установочный корд вставляется между ними, чтобы шарнирно прикрепить спирали друг к другу.

В соответствии с этой формой осуществления изобретения, как показано на фиг.3, желательно, чтобы стержень 222 (соединяющий спирали 220а и 220b верхнего слоя) был смещен относительно стержня 222 (соединяющего спирали 220с и 220d нижнего слоя 216b переплетения). Поэтому в соответствии с изобретением длина спирали 220а в машинном направлении отличается от длины спирали 220с в машинном направлении. Точно так же, длина спирали 220b в машинном направлении отличается от длины спирали 220d в машинном направлении. Таким образом, стержни 222 при вставке не совмещаются друг с другом.

В предпочтительном случае эффективная длина комбинации спиралей 220а и 220b по существу равна эффективной длине спиралей 220с и 220d.

Кроме того, хотя изобретение на фиг.3 показано для четырехслойного ткацкого переплетения, может быть предусмотрено любое число других многослойных ткацких переплетений. В таком случае следующий стержень 222 может быть установлен в третьем положении, чтобы не совмещаться с каждым из двух других стержней, или альтернативно, третий стержень 222 может быть установлен аналогично положению стержня 222, соединяющего спирали 220а и 220b, но со спиралями 220с и 220d, помещенными между слоем 216а и новым слоем. Поэтому, хотя новый стержень 222 будет совмещен со стержнем 222, соединяющим спирали 220а и 220b, спирали, соответствующие слою 216b, не будут совмещены, и поэтому совмещение не будет влиять на общую форму поверхности.

Таким образом можно получить ряд многослойных ткацких переплетений, соседних друг с другом, не создавая значительных различий в ткани на ее шве. Хотя эта конструкция предпочтительно используется с таким швом, какой показан на фиг.1, она может равным образом использоваться с любым типом шва, применяемым в ткани такого типа, как описанный в отношении этого применения.

Как показано на фиг.4, соответствующие спирали 220 могут быть, альтернативно, пришиты к концам 212, 214 несущей ткани 210 нитью 224. Несущая ткань может быть тканым материалом или нетканым материалом. Спирали 220 могут быть изготовлены из любого материала, подходящего для этой цели (например, сложного полиэфира, полиамида, полиэтилена, полифениленсульфида (Ryton), полиэфирэфиркетона (PEEK), металла и т.д.). Спирали не обязательно должны быть выполнены из одинакового материала. То есть, спираль, прикрепляемая к концу 212 ткани, может быть сделана из материала, который отличается от материала, из которого сделана спираль, прикрепляемая к концу 214 ткани. В любом случае, после того как спирали 220 прикреплены, концы 212, 214 сводятся вместе и витки спирали 220 располагаются через один, то есть в виде встречно-гребенчатой структуры, чтобы сформировать канал. Затем в канал вставляется стержень или ось 222, скрепляющая концы 212, 214 друг с другом.

Концы ткани 212, 214 предпочтительно являются ровными, чтобы, когда они будут соединены вместе, ткань выглядела бы как бесконечная тканая ткань без каких-либо неоднородностей по шву или ее кромкам по ширине. Нити машинного направления соответствующих кромок не обязательно должны полностью совпадать, хотя такое совпадение является предпочтительным.

Ниже будет рассмотрен альтернативный способ прикрепления спиралей 220 к концам 212, 214. Первоначально может быть желательно укрепить ткань на концах 212, 214. В зависимости от состава ткани может быть желательно спрессовать или обжать некоторую часть концов 212, 214 на полную ширину ткани, уменьшив ее общую толщину так, чтобы некоторая, предпочтительно большая, часть строчки, если не вся строчка, находилась в толще основного тела ткани. Это может включать обработку такой области конца ткани ультразвуковым плавлением, прессованием с нагревом или без него, либо химическим соединением нитей машинного и перпендикулярного машинному направлений, которые образуют концы 212, 214 ткани. Когда это сделано, прикрепляют спирали 220. В другой форме осуществления изобретения эта предварительная обработка концов ткани предпочтительно может быть сделана после того, как будут прикреплены спирали. В обоих случаях это включает пришивание соответствующих спиралей 220 к каждому концу 212, 214. Используются пряжа или нить 224, которая может быть сделана из любого материала, подходящего для этой цели (например, технического сложного полиэфира, нейлона, номекса, кевлара (арамиды), материалов Spectran (высокомолекулярный полиэтилен), Vectran (LCP), TENARA и других полимеров). Диаметр нити 224 будет зависеть от области применения и требований прочности. Например, техническая полиэфирная нить №69 имеет большую прочность, чем нить №45 (например, нити, производимые American and Efird, Inc и Saunders Thread Co. и обычно обозначаемые по международной системе ТЕХ, где больший номер обозначает больший диаметр). Нить большего диаметра также может быть желательна. Используемые нити или пряжа должны иметь диаметр, меньший или равный диаметру нитей машинного направления (MD) или перпендикулярного машинному направления (CD) на концах 212, 214. Нить может иметь этот диаметр, когда она новая, когда используется, или после этапа уплотнения или прессования, как было упомянуто ранее.

Используемые рисунки строчки могут иметь различные формы, такие как зигзагообразные, цепные или с закрытыми стежками. Глубина стежков в ткани также может изменяться. Также может быть желательным предварительное пришивание, чтобы в целом прикрепить спираль 220 или отрегулировать ее положение на концах 212, 214 ткани, а после регулировки положения осуществить основное пришивание.

Кроме того, как только пришивание закончено, может быть использован один или несколько рядов дополнительных строчек параллельно концам 212, 214 или в направлении, перпендикулярном машинному, и поперек строчек, прикрепляющих спираль, чтобы усилить крепление спирали. Все необходимые строчки должны находиться в пределах толщины слоя ткани. Имеется много вариантов того, что может быть сделано.

Как было сказано выше, как только пришивание закончено, концы 212, 214 могут быть обработаны, чтобы другим способом укрепить концы 212, 214, а также усилить и сгладить место их сшивания.

Заметим, что диаметр, размер или материал спиралей не обязательно должны быть одинаковыми вверху и внизу. Низ может нести нагрузку, а верх предназначен для выравнивания распределения давления и/или проницаемости. Различные материалы для верха/низа также могут быть желательны.

Спирали не обязательно должны объединяться с той же самой плотностью петель, как у слоя ткани, или иметь одинаковую плотность сверху и снизу. Для грубой нижней спирали полезно соединить ее виток с более чем одной петлей слоя ткани. Верхние спирали могут быть выбраны с одинаковой, более низкой или более высокой плотностью, по сравнению с концами тканевых петель. Желательно согласование с выбором плотности и размеров основы и/или утка.

В спирали также может быть использован наполняющий материал. В зависимости от выбранного технологического процесса наполнитель может добавляться перед иглопробиванием или после него.

Кроме того, спирали во время более ранних шагов обработки не обязательно должны быть теми же, которые используются позже при конечной установке ткани.

Хотя были описаны спирали с различной длиной в машинном направлении, вместо использования спирали к концам каждого слоя каждого множества двухслойных переплетений могут быть прикреплены отдельные кольца. Таким образом обеспечиваются преимущества, аналогичные случаю использования спирали, но при этом каждое кольцо является независимым и крепится к ткани к нитям машинного направления, формирующим петли. Такое устройство описано в находящейся на рассмотрении заявке 10/202101 на патент США, озаглавленной "On Machine Seamed Press Fabric With Rings Utilized in the Seam Area for Improved Flex Resistance and Secondary Seam Reinforcement" ("Соединяемая на машине прессовая ткань с кольцами, используемыми в области шва для улучшения стойкости к изгибам и для вторичного упрочнения шва"), содержание которой включено в данный текст путем ссылки на соответствующий документ. Кольца имеют различную длину в машинном направлении, что аналогично виткам спиралей различной длины.

Кроме того, дополнительный материал, обеспечивающий сопротивление потоку, может быть добавлен к двойному шву в соответствии со способом, изложенным в патенте США №6194331 В1, опубликованном 27 февраля 2001 г., содержание которого включено в данный текст путем ссылки на соответствующий документ. Этот документ касается соединяемой на машине ткани для производства бумаги, которая содержит первую и вторую несущую ткань, каждая из которых соединяется швом в бесконечную ленту. Первая и вторая несущие ткани присоединяются друг к другу по меньшей мере одним слоем прочеса из штапельного волокна, перепутываемого через них, причем они имеют смещение относительно друг друга в продольном направлении, когда соединены таким образом. Петли шва на одной кромке по ширине первой несущей ткани совпадают с областью без шва второй несущей ткани, а петли шва на одной кромке по ширине второй несущей ткани совпадают с областью без шва первой несущей ткани. Эти совпадающие области без шва имеют дополнительный материал, обеспечивающий сопротивление потоку и размещаемый так, чтобы когда ткань будет соединена в бесконечную ленту путем соединения обоих швов, она имела бы в окрестностях швов возду