Способ контроля метрологической исправности измерительного преобразователя неэлектрической величины и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано при контроле метрологической исправности измерительных преобразователей. Согласно способу в чувствительном элементе измерительного преобразователя выделяют части, имеющие различную чувствительность к фактору, влияющему на метрологическую исправность преобразователя, а в процессе эксплуатации периодически измеряют значения сигналов от этих частей и по ним судят о метрологической исправности преобразователя. Устройство для осуществления способа представляет собой измерительный преобразователь давления или температуры. Оно использует чувствительный элемент, части которого имеют различную чувствительность к влияющему на метрологическую исправность преобразователя фактору. Преобразователи сигналов с этих частей чувствительного элемента подключены к блоку измерения и контроля. Это позволяет проводить контроль метрологической исправности измерительного преобразователя непосредственно в процессе его эксплуатации. 3 н.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к области измерительной техники и может быть использовано при контроле метрологической исправности измерительных преобразователей непосредственно в процессе эксплуатации.

Контроль метрологической исправности дает возможность существенно повысить достоверность результатов измерений, во многих случаях избежать аварий, прогнозировать поведение преобразователей в течение межремонтного интервала, а также перейти от калибровки или замены преобразователей в соответствии с их назначенным межкалибровочным интервалом или сроком службы к калибровке и замене по фактическому состоянию.

Известен способ контроля метрологической исправности измерительного преобразователя неэлектрической величины (давления), описанный в авторском свидетельстве А.П.Лукашева, П.А.Карпова и А.Е.Белякова Датчик давления, SU 1117472 A G01L 9/10, 07.10.1984. Этот способ позволяет контролировать метрологическую исправность для случая, когда доминирующие составляющие погрешности преобразователя связаны с такими наиболее значимыми по влиянию на исправность преобразователя факторами, как коррозия или усталость металла, а также остаточная деформация.

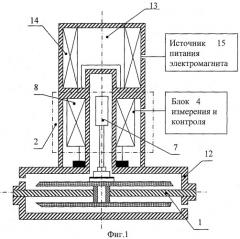

Известный способ реализуется устройством, показанным на фиг.1. Устройство включает упругий чувствительный элемент 1, преобразователь 2 перемещения в электрический сигнал, а также блок 4 измерения и контроля. Чувствительный элемент 1 соединен с блоком 4 измерения и контроля через преобразователь 2 перемещения. Преобразователь 2 перемещения включает жестко связанный с чувствительным элементом 1 плунжер 7 и измерительную катушку 8. Чувствительный элемент 1 и плунжер 7 размещены внутри корпуса 12. Плунжер 7 связан с сердечником 13 электромагнита 14. Сердечник 13 и электромагнит 14 и источник 15 питания электромагнита представляют собой узел воздействия на чувствительный элемент 1. Перемещение чувствительного элемента 1 осуществляют, пропуская ток от источника 15 через электромагнит 14, который воздействует на сердечник 13 и плунжер 7.

Известный способ заключается в том, что перед вводом преобразователя в эксплуатацию при различных значениях давления перемещают чувствительный элемент 1 преобразователя. Перемещение осуществляют, пропуская калиброванный ток от источника 15 через электромагнит 14, сердечник 13 которого связан с чувствительным элементом 1. При каждом значении давления вычисляют номинальный контролируемый параметр, который равен среднему арифметическому значению выходного сигнала преобразователя при двух направлениях тока электромагнита. В результате получают градуировочную зависимость изменения значения номинального контролируемого параметра β0 от тока при различных значениях давления. В процессе эксплуатации подают калиброванное значение тока на электромагнит 14, меняют направление тока на противоположное, вычисляют контролируемый параметр β, усредняя значения выходного сигнала при двух направлениях тока, и сравнивают полученное значение β с его номинальным значением β0 при данном давлении. Если , где βдоп - допустимое значение, принимают решение о метрологической исправности преобразователя.

Известен способ контроля метрологической исправности измерительного преобразователя другой неэлектрической величины (температуры), описанный в патенте Тайманова Р.Е, Сапожниковой К.В., Моисеевой Н.П. Способ контроля исправности измерительного преобразователя, RU 2187831, кл. Н03М 1/10, 20.08.2002.

Этот способ позволяет контролировать метрологическую исправность для случая, когда доминирующая составляющая погрешности преобразователя связана с наиболее значимым по влиянию на исправность преобразователя фактором - коррозией. Коррозия вызывает изменение состояния поверхности чувствительного элемента при эксплуатации, что меняет эффективную площадь сечения чувствительного элемента и, соответственно, его сопротивление.

Известный способ реализуется устройством (фиг.2), которое включает чувствительный элемент 1, а также блок 4 измерения и контроля, соединенные между собой. Чувствительный элемент 1 связан через теплопроводную цепь 16 с узлом воздействия на чувствительный элемент - нагревателем 17.

Известный способ заключается в том, что при эксплуатации циклически осуществляют нагрев с помощью нагревателя 17 чувствительного элемента 1, изготовленного, например, из платины, до температуры, превышающей температуру разложения окислов на поверхности, и выдержку при этой температуре в течение интервала времени, достаточного для разложения этих окислов. В каждом цикле перед нагревом с помощью блока 4 измерения и контроля измеряют значение активного сопротивления чувствительного элемента, а после нагрева и возвращения преобразователя к стационарному состоянию повторно измеряют сопротивление. В качестве контролируемого параметра β принимают модуль разности этих значений. Номинальное значение β0, соответствующее ситуации, когда окисление пренебрежимо мало, принимается равным нулю. При проведении контроля метрологической исправности сравнивают значения контролируемого параметра, полученного в процессе эксплуатации, с номинальным значением. По результатам сравнения, если β<βдоп, принимают решение об исправности преобразователя.

Признаками, объединяющими известные способы контроля метрологической исправности измерительного преобразователя неэлектрической величины, являются следующие.

- Оба способа позволяют осуществлять контроль метрологической исправности преобразователя неэлектрической величины в процессе его эксплуатации.

- Оба способа включают операцию воздействия на преобразователь при выполнении контроля (перемещение плунжера и нагрев чувствительного элемента соответственно).

- Оба способа включают операции установления номинального значения контролируемого параметра, определения значения контролируемого параметра в процессе эксплуатации и его сравнение с номинальным значением.

Две основные причины препятствуют достижению указанного ниже технического результата при использовании известных способов:

- в случае динамичного технологического процесса контроль метрологической исправности преобразователя оказывается недостоверным (динамичным технологическим процессом является такой, при котором измеряемая неэлектрическая величина может измениться за время проведения контроля на значение, сравнимое с погрешностью преобразователя),

- во время осуществления контроля штатные измерения прерываются.

Задача, на решение которой направлено заявляемое изобретение, заключается в увеличении достоверности контроля метрологической исправности преобразователя в режиме динамичного технологического процесса.

Технический результат, получаемый при осуществлении заявляемого изобретения, заключается в проведении периодического (практически непрерывного) контроля метрологической исправности преобразователя в процессе эксплуатации (без прерывания штатных измерений).

Указанный технический результат при осуществлении изобретения достигается решением, представляющим группу разнообъектных изобретений - способа и устройства для его осуществления, объединенных единым изобретательским замыслом.

Указанный технический результат достигается тем, что в заявляемом способе контроля метрологической исправности измерительного преобразователя неэлектрической величины, использующем определение значения контролируемого параметра чувствительного элемента преобразователя в процессе эксплуатации и его сравнение с номинальным значением, в отличие от известного способа, в чувствительном элементе измерительного преобразователя выделяют части, имеющие различную чувствительность к фактору, влияющему на исправность преобразователя, в процессе эксплуатации периодически измеряют значения сигналов от этих частей с чувствительностью, достаточной для выявления нарастания погрешности измерительного преобразователя, и по ним судят о метрологической исправности преобразователя.

Технический результат при осуществлении изобретения достигается также тем, что заявляемый измерительный преобразователь неэлектрической величины - давления позволяет осуществлять контроль метрологической исправности по заявляемому способу, для чего содержит упругий чувствительный элемент давления, выполненный из частей, имеющих различную чувствительность к влияющему на метрологическую исправность измерительного преобразователя давления фактору, блок измерения и контроля, а также основной и дополнительный преобразователи перемещения в электрический сигнал, через которые упомянутые части упругого чувствительного элемента соединены с входами блока измерения и контроля.

Технический результат при осуществлении изобретения достигается также тем, что заявляемый измерительный преобразователь неэлектрической величины - температуры позволяет осуществлять контроль метрологической исправности по заявляемому способу, для чего содержит чувствительный к температуре элемент с изменяемым импедансом, выполненный из частей, имеющих различную чувствительность к влияющему на метрологическую исправность измерительного преобразователя температуры фактору, блок измерения и контроля, входы которого соединены с соответствующими частями чувствительного к температуре элемента.

На фиг.1 схематически изображено известное устройство контроля метрологической исправности измерительного преобразователя неэлектрической величины (давления), реализующее известный способ контроля метрологической исправности.

На фиг.2 схематически изображено известное устройство контроля метрологической исправности измерительного преобразователя неэлектрической величины (температуры), реализующее известный способ контроля метрологической исправности.

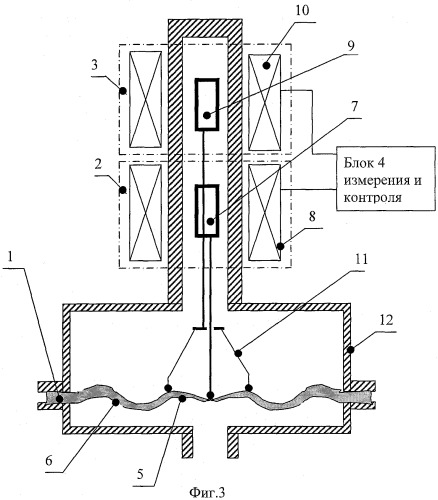

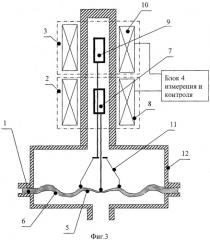

На фиг.3 схематически изображено заявляемое устройство - измерительный преобразователь неэлектрической величины (давления), позволяющий осуществлять контроль метрологической исправности по заявляемому способу (преобразователь выполнен на основе мембраны).

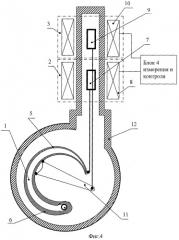

На фиг.4 схематически изображено заявляемое устройство - измерительный преобразователь неэлектрической величины (давления), позволяющий осуществлять контроль метрологической исправности по заявляемому способу (преобразователь выполнен на основе трубки Бурдона).

На фиг.5 дана упрощенная схема заявляемого устройства - измерительного преобразователя неэлектрической величины (давления), позволяющего осуществлять контроль метрологической исправности по заявляемому способу.

На фиг.6 схематически изображено заявляемое устройство - измерительный преобразователь неэлектрической величины (температуры), позволяющий осуществлять контроль метрологической исправности по заявляемому способу.

Заявляемый способ контроля метрологической исправности измерительного преобразователя неэлектрической величины в процессе эксплуатации осуществляют следующим образом.

В чувствительном элементе измерительного преобразователя выделяют части, имеющие различную чувствительность к фактору, влияющему на исправность преобразователя.

Как правило, в качестве такого фактора экономически целесообразно принять тот, который определяет нарастание в процессе эксплуатации наиболее опасной (доминирующей) составляющей погрешности (мультипликативной или аддитивной).

В общем случае

где y1, y2 - значения выходных сигналов от выделенных частей чувствительного элемента измерительного преобразователя,

х - значение входной неэлектрической величины,

t - фактор, влияющий на метрологическую исправность преобразователя,

f1(x,t), f2(х,t) - функции, имеющие различную (абсолютную или относительную) чувствительность к влияющему фактору:

На этапе первичной калибровки измеряют значения выходных электрических сигналов y1 и y2 при различных значениях х. По ним определяют контролируемый, зависящий от t параметр β. β может определяться, например, по разности y1(х) и y2(х) или их отношению, или представлять собой более сложную функцию. Желательно, чтобы контролируемая величина не зависела (или в минимальной мере зависела) от измеряемой величины х. На этапе первичной калибровки значению β приписывают номинальное значение β0, соответствующее метрологически исправному состоянию преобразователя.

В процессе эксплуатации измеряют значения электрических сигналов от частей чувствительного элемента с чувствительностью, достаточной для выявления нарастания погрешности измерительного преобразователя, и определяют значение контролируемого параметра β.

Затем вычисляют значение для данного значения х.

Если ,

где Δдоп - допускаемое отклонение, принимается решение, что преобразователь метрологически исправен. Значение Δдоп должно быть меньше, чем значение, соответствующее допустимой погрешности измерительного преобразователя, поскольку значение β определяется с некоторой погрешностью. (Соответствующие соотношения верны и для относительных значений сопоставляемых величин).

Например, в измерительном преобразователе с доминирующей мультипликативной составляющей погрешности функции преобразования частей чувствительного элемента могут описываться уравнениями обратно пропорциональной зависимости выходного сигнала от измеряемой величины:

где k1 - коэффициент, а Δх - фиксированное значение входного сигнала.

В этом случае абсолютная чувствительность частей чувствительного элемента к фактору t, влияющему на метрологическую исправность (t≠0), не одинакова и соответствует

.

Для рассматриваемого примера в качестве контролируемого параметра Д может быть выбрана величина

.

Тогда

Для измерительной функции . Следовательно, допустимое отклонение значения может быть задано по допустимой относительной погрешности с коэффициентом запаса, зависящим от погрешности определения β.

Если измерительный преобразователь характеризуется доминирующей аддитивной составляющей погрешности, функции преобразования частей его чувствительного элемента могут быть описаны, например, уравнениями:

где а1, k, с - коэффициенты.

В этом случае абсолютная чувствительность частей чувствительного элемента к фактору, влияющему на исправность, одинакова:

но относительная чувствительность различна:

В качестве контролируемого параметра β может быть выбран параметр

Для измерительной функции

В данном случае допустимое отклонение значения может быть задано по допустимой абсолютной погрешности коэффициентом запаса, зависящим от погрешности определения β.

Если в измерительном преобразователе доминирует совокупность аддитивной и мультипликативной составляющих погрешности, в чувствительном элементе выделяют не две, а больше частей, и контролируемый параметр вычисляют на основе не двух, а большего числа уравнений, например трех.

Заявляемое устройство - измерительный преобразователь неэлектрической величины - давления, позволяющий осуществлять контроль метрологической исправности измерительного преобразователя по заявляемому способу, показан на фиг.3-5.

Доминирующие составляющие погрешности рассматриваемого преобразователя давления связаны с такими факторами, как коррозия и остаточная деформация.

Заявляемый измерительный преобразователь неэлектрической величины - давления (фиг.3) включает упругий чувствительный элемент 1 давления, основной и дополнительный преобразователи 2 и 3 перемещения в электрический сигнал, а также блок 4 измерения и контроля. Чувствительный элемент 1 выполнен из частей 5 и 6, имеющих различную чувствительность к влияющему на метрологическую исправность преобразователя давления фактору, обусловленную, например, разной эквивалентной толщиной. Желательно, чтобы толщина частей 5 и 6 изменялась по длине постепенно, например, как показано на фиг.3, чтобы избежать возможных трещин при подаче давления. Упомянутые части чувствительного элемента 1 соединены с входами блока 3 измерения и контроля через основной и дополнительный преобразователи 2 и 3 перемещения в электрический сигнал соответственно.

Контролируемый параметр задается соотношением электрических сигналов упомянутых преобразователей перемещения 2 и 3.

На фиг.3 показан чувствительный элемент 1 в виде мембраны (доказана гофрированная мембрана). Преобразователь 2 перемещения может представлять собой плунжер 7, перемещающиеся соосно внутри дифференциально-трансформаторного устройства (или измерительной катушки) 8. Плунжер 7 жестко связан с частью 5 чувствительного элемента 1. Дополнительный преобразователь 3 перемещения выполнен аналогично и включает плунжер 9 и дифференциально-трансформаторное устройство 10 (или измерительную катушку). Часть 6 чувствительного элемента 1 жестко связана с плунжером 9 через поводок 11. Плунжер 7 имеет сквозное отверстие для прохода плунжера 9. Дифференциально-трансформаторное устройство 10 размещено соосно с плунжером 9. Источник питания преобразователя перемещения в электрический сигнал на фиг.3 не показан. Дифференциально-трансформаторные устройства 8 и 10 соединены с входами блока 4 измерения и контроля. Чувствительный элемент 1 и плунжеры 7 и 9 размещены внутри корпуса 12.

В преобразователях перемещения в электрический сигнал совместно с плунжерами 7 и 9 желательно использовать именно дифференциально-трансформаторные устройства, а не измерительные катушки, поскольку в случае использования измерительной катушки погрешность и порог чувствительности преобразователя существенно выше.

Преобразователи в электрический сигнал могут быть выполнены также, например, в виде емкостных или тензорезистивных преобразователей.

Если чувствительный элемент 1 преобразователя давления представляет собой трубку Бурдона (см. фиг.4), состоящую из частей 5 и 6 разной толщины, то преобразователи 2 и 3 перемещения могут быть выполнены аналогично тому, как показано на фиг.3.

Результат воздействия давления на чувствительный элемент 1, состоящий из частей 5 и 6, упрощенно могут быть рассмотрен на модели в виде ступенчатой плоской пружины (см. фиг.5), на конец которой действует сила Р.

На фиг.5 часть 6 чувствительного элемента 1 - это отрезок О А плоской пружины толщиной 2S от места закрепления пружины до линии А; часть 5 - это отрезок АВ от линии А до свободного конца В толщиной S.

Для простоты рассмотрения длины частей 5 и 6 выбраны равными. Воздействие силы Р, аналогичной той, которая возникает при наличии давления в измерительных преобразователях давления, приводит к изгибу пружины и перемещению свободного конца В на величину hB, где hB - сумма изгибов частей 6 - hA и 5 - hAB; hB=hA+hAB.

В первом приближении, согласно формулам, приведенным в Справочнике технолога-приборостроителя под ред. Е.А.Скороходова, т.2, М., Машиностроение, 1980, 464:

где m - коэффициент, определяемый длиной участка, шириной, способом крепления и модулем упругости.

.

Электрические сигналы UА и UВ на выходе измерительных преобразователей 3 и 2 перемещения пропорциональны перемещениям hA и hB:

где k - коэффициент, зависящий от m и коэффициента передачи преобразователей 3 и 2 (эти коэффициенты приняты равными).

Если при эксплуатации преобразователя доминирующая составляющая погрешности обусловлена коррозией чувствительного элемента, это может рассматриваться как сокращение толщины пружины на величину 2αS, где α - относительная толщина коррозии с каждой стороны пружины (в долях от исходной толщины пружины на участке QA). Это соответствует мультипликативной составляющей погрешности для прямой пропорциональной зависимости выходного сигнала измерительного преобразователя от измеряемой величины. Тогда при воздействии силы Р электрические сигналы преобразователей 3 и 2 составят

Относительная погрешность измерений за счет коррозии (относительно исходного состояния) определяется как:

Для нашего примера (после упрощений) γB вычисляется по формуле:

В качестве контролируемого параметра может быть принято β=U′A/U′B, тогда β0=UA/UB,

Значения γB и при различных α приведены в таблице 1.

| Таблица 1 | |||||

| α | 0 | 0,001 | 0,005 | 0,010 | 0,020 |

| γB | 0 | 0,006 | 0,030 | 0,063 | 0,139 |

| 0 | 0,0003 | 0,0015 | 0,003 | 0,007 |

Если при эксплуатации преобразователя доминирующая погрешность связана с остаточной деформацией чувствительного элемента (аддитивная составляющая погрешности), то при воздействии силы Р электрические сигналы преобразователей 3 и 2 составят

где а - сигнал, обусловленный остаточной деформацией.

Относительная погрешность измерений за счет остаточной деформации определяется как:

Для нашего примера (после упрощений) γB вычисляется по формуле:

В качестве контролируемого параметра β0 в соответствии с (8) может быть принято

В процессе эксплуатации при a1t=a

В процессе эксплуатации скорость коррозии чувствительного элемента мала, изменяется она со временем также сравнительно медленно. Напротив, остаточная деформация обусловлена, как правило, резкими бросками давления. Эти особенности дают возможность при автоматическом контроле идентифицировать возникшие составляющие погрешности и даже осуществить их частичную коррекцию.

Подобное устройство может быть реализовано для любого упругого чувствительного элемента (трубки Бурдона, мембраны, гофрированной диафрагмы, сильфона и других).

Дополнительным преимуществом заявляемого измерительного преобразователя является то, что оно позволяет осуществлять контроль метрологической исправности преобразователя давления при высоком давлении, поскольку в таком преобразователе не требуется принудительно перемещать чувствительный элемент.

Заявляемый способ в простейшем варианте реализуется следующим образом.

Сравнение β0, оцененного в начале эксплуатации, и β при последующих измерениях позволяет судить о метрологической исправности преобразователя неэлектрической величины - давления практически непрерывно в течение эксплуатации без прерывания штатных измерений.

На этапе первичной калибровки определяют номинальное значение контролируемого параметра β0.

В процессе эксплуатации при подаче давления упругий чувствительный элемент 1, изгибается. Части 5 и 6 чувствительного элемента перемещаются. С помощью преобразователей 3 и 2 эти перемещения преобразуются в электрические сигналы, которые подаются на входы блока 4 измерения и контроля. (Кроме обычно снимаемого выходного сигнала, соответствующего перемещению конца чувствительного элемента 1 - hB, дополнительно снимают перемещение участка ОА (часть 6) - hA). Блок 4 измеряет значение давления и определяет контролируемый параметр β. Значение β сравнивают с номинальным значением β0, и по результатам сравнения судят о метрологической исправности преобразователя давления.

При реализации устройства ступенчатая форма чувствительного элемента может быть заменена более технологичной, например клиновидной.

Заявляемое устройство может быть выполнено на следующих элементах.

В качестве чувствительного элемента 1 давления могут быть использованы упругие элементы типа трубчатых пружин или мембран. В качестве преобразователей 2 и 3 перемещения в электрический сигнал могут использоваться дифференциально-трансфораторные устройства с плунжером, тензометрические элементы, оптические преобразователи. Блок 4 измерения и контроля выполняется с использованием аналого-цифрового преобразователя и микропроцессора. Последние устройства могут быть реализованы непосредственно в компьютере.

Заявляемый измерительный преобразователь неэлектрической величины - температуры включает (фиг.6) чувствительный к температуре элемент 1 с изменяемым импедансом (например, резистивный), а также блок 4 измерения и контроля. Чувствительный элемент 1 состоит из частей 5 и 6, имеющих различную чувствительность к влияющему на метрологическую исправность преобразователя температуры фактору. В частности, эти части могут быть выполнены в виде отрезков спирали, имеющих разный диаметр, но выполненных из идентичного материала. Входы блока 4 измерения и контроля соединены с соответствующими частями 5 и 6 чувствительного к температуре элемента. Источник питания чувствительного элемента на фиг.6 не показан.

Контролируемый параметр задается соотношением электрических сигналов упомянутых частей 5 и 6.

Зависимость сопротивления R термопреобразователя сопротивления от измеряемой температуры Т может быть представлена следующим образом.

R=R0(1+αΔT), где

R0 - сопротивление при температуре Т0,

α - температурный коэффициент,

ΔТ=Т-Т0,

R0=ρl/S, где

ρ - удельное сопротивление,

l - длина проволоки спирали,

S - площадь поперечного сечения проволоки.

Величины сопротивлений частей 5 и 6 с диаметрами D и d соответственно равны

Основным источником нестабильности термометров сопротивления, согласно книге Самсонова Г.В., Кица А.И., Кюздени О.А., Лаха В.И. и др. Датчики для измерения температуры в промышленности. - «Наукова думка». Киев, 1972, является:

- поверхностное окисление;

- сублимация с поверхности проволоки;

- повреждения поверхности проволоки;

- диффузия примесей в поверхность проволоки.

Все эти источники связаны с изменением состояния поверхности проволоки.

Провода разного диаметра будут по-разному изменять свое сопротивление под влиянием внешних воздействий в течение срока службы измерительного преобразователя температуры. Фактически эти воздействия как бы изменяют диаметр проводов и, соответственно, их сопротивление. Естественно, что изменение сопротивления для проводов различного диаметра будет различным. Предположим, что деструкция поверхности проводов произошла на глубину α, где α - глубина разрушения сечения провода. Тогда величины сопротивления будут:

В качестве контролируемого параметра β может быть принято R1/R2.

Заявляемое устройство реализует заявляемый способ следующим образом.

При первоначальной калибровке определяют номинальное значение контролируемого параметра β0. В процессе эксплуатации при воздействии температуры сопротивление чувствительного к температуре элемента 1 (резистивного элемента) изменяется. Электрические сигналы с его частей 5 и 6 подаются на входы блока 4 измерения и контроля. Блок 4 измеряет значение температуры и определяет контролируемый параметр β. Значение β сравнивают с номинальным значением β0, и по результатам сравнения судят о метрологической исправности преобразователя температуры.

Заявляемое устройство может быть выполнено на следующих элементах. В качестве чувствительного к температуре элемента 1 с изменяемым импедансом могут быть использованы платиновые или медные термосопротивления. Блок измерения и контроля 4 выполняется с использованием аналого-цифрового преобразователя и микропроцессора. Последние устройства могут быть реализованы непосредственно в компьютере.

Оба заявляемых измерительных преобразователя осуществляют заявляемый способ контроля метрологической исправности измерительного преобразователя неэлектрической величины, использующий определение значения контролируемого параметра чувствительного элемента преобразователя в процессе эксплуатации и его сравнение с номинальным значением, отличающийся тем, что в чувствительном элементе измерительного преобразователя выделяют части, имеющие различную чувствительность к фактору, влияющему на исправность преобразователя, в процессе эксплуатации измеряют значения сигналов от этих частей с чувствительностью, достаточной для выявления нарастания погрешности измерительного преобразователя, и по ним судят о метрологической исправности преобразователя.

Заявляемый способ контроля метрологической исправности измерительного преобразователя неэлектрической величины и устройство для его осуществления позволяют достоверно осуществлять контроль метрологической исправности преобразователя в случае динамичного технологического процесса без прерывания штатных измерений.

В результате становится возможным вести периодический (практически непрерывный) контроль метрологической исправности преобразователя в процессе эксплуатации путем сравнения сигналов от различных частей его чувствительного элемента, имеющих различную зависимость от влияющего на исправность фактора.

В конечном итоге этот результат дает возможность существенно увеличить межповерочный (межкалибровочный) интервал и снизить опасность принятия ответственных решений на основе недостоверной информации, которая могла бы поступить от преобразователя, в котором возникла метрологическая неисправность (погрешность превысила допустимое значение).

Таким образом, приведенные выше сведения подтверждают возможность осуществления заявляемого изобретения, а также достижения указанного технического результата и решения поставленной задачи.

1. Способ контроля метрологической исправности измерительного преобразователя неэлектрической величины, использующий определение значения контролируемого параметра чувствительного элемента преобразователя в процессе эксплуатации и его сравнение с номинальным значением, отличающийся тем, что в чувствительном элементе измерительного преобразователя выделяют части, имеющие различную чувствительность к фактору, влияющему на исправность преобразователя, в процессе эксплуатации периодически измеряют значения сигналов от этих частей с чувствительностью, достаточной для выявления нарастания погрешности измерительного преобразователя, и по ним судят о метрологической исправности преобразователя.

2. Измерительный преобразователь неэлектрической величины - давления, позволяющий осуществлять контроль метрологической исправности, содержащий упругий чувствительный элемент давления, выполненный из частей, имеющих различную чувствительность к влияющему на метрологическую исправность измерительного преобразователя давления фактору, блок измерения и контроля, а также основной и дополнительный преобразователи перемещения в электрический сигнал, через которые упомянутые части чувствительного элемента соединены с входами блока измерения и контроля.

3. Измерительный преобразователь неэлектрической величины - температуры, позволяющий осуществлять контроль метрологической исправности, содержащий чувствительный к температуре элемент с изменяемым импедансом, выполненный из частей, имеющих различную чувствительность к влияющему на метрологическую исправность измерительного преобразователя температуры фактору, блок измерения и контроля, входы которого соединены с соответствующими частями чувствительного элемента.