Устройство для испытания твердосплавных зубков шарошек бурового долота

Иллюстрации

Показать всеИзобретение относится к области буровой техники. Устройство содержит корпус для установки и закрепления испытываемой пары с точкой контакта по серединам цилиндрических хвостовиков, узел приложения и восприятия нагрузки в виде силового штока и стола испытательной машины. Корпус выполняется цельным в виде одной эластичной детали с высотой, равной сумме двух диаметров испытываемых зубков с двумя встречными полостями в серединной части, глубиной, равной диаметру зубка каждая, с конфигурацией на входах и поверхностей донышек, ответными осевому сечению и наружной поверхности половины рассеченного зубка. Плоскости симметрии обеих полостей перпендикулярны одна другой, а линия их пересечения проходит через точку контакта полостей; наружные боковые поверхности корпуса имеют различную форму, от круглой до многогранной, с наименьшим расстоянием от торцов полостей до боковой наружной поверхности, составляющим не менее величины диаметра испытуемого зубка. Технический результат: упрощение и ускорение процесса испытания твердосплавных зубков, повышение стойкости и долговечности испытательного устройства. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области буровой техники и используется в буровых долотах для бурения глубоких нефтегазовых скважин, а также взрывных скважин на горнорудных карьерах.

Для оснащения шарошек буровых долот, предназначенных для разрушения абразивных пород, от самых мягких до очень крепких по твердости, в качестве породоразрушающих элементов применяются твердосплавные зубки, изготавливаемые преимущественно из твердых вольфрамо-кобальтовых сплавов типа ВК. Цилиндрическая часть таких зубков запрессовывается с натягом или запаивается в гнезда (отверстия) на венцах поверхности шарошек, а наружная, выступающая над шарошкой часть зубка имеет различную форму - сферическую, клиновидную, коническую, комбинированную, соответствующую твердости пород, для разбуривания которых долото предназначено.

Изготавливаются такие твердосплавные зубки обычно металлокерамическим методом. Сначала из природного сырья в виде окислов восстанавливают и получают частицы вольфрама и кобальта, насыщают вольфрам углеродом до получения карбида вольфрама, смешивают карбид вольфрама с кобальтом в определенной пропорции, в зависимости от марки получаемого сырья, добавляют пластификатор, позволяющий будущему зубку сохранять форму после последующего прессования. Прессованные зубки сушат и спекают при температуре более 1400°С. После спекания твердосплавные зубки обладают очень высокой твердостью (до 90 HRA). Высокие твердость и прочность готовых твердосплавных зубков настолько велики, что их прочностные свойства определяют не по самим зубкам, а по специальным образцам-свидетелям.

Известно устройство для испытания твердосплавных зубков по образцам-свидетелям (ГОСТ 20019-74 "Сплавы твердые спеченные. Метод определения предела прочности при поперечном изгибе"), принятое за аналог [1]. В соответствии с аналогом из твердосплавных порошков прессуются и спекаются образцы-свидетели размером 5×5×35 мм, которые закрепляются и ломаются в испытательной машине. По данным этих испытаний косвенно определяют прочностные свойства партии твердосплавных зубков, вместе с которыми спекались образцы-свидетели. На самих зубках определяют только удельный вес, твердость и коэрцитивную силу.

Недостатками аналога можно считать следующее. Партии полученных после спекания зубков перед поставкой на сборку контролируются только по косвенному прочностному показателю - напряжениям изгиба σизг, а также по удельному весу, твердости и показателю коэрцитивной силы самих зубков. Однако эти показатели не могут в достаточной мере характеризовать истинные прочностные свойства зубков. При соблюдении всех показателей, предусмотренных ГОСТ 20019-74, на сборку нередко попадают партии зубков с явно заниженными прочностными свойствами, которые проявляются сначала даже в цехе при запрессовке их в корпус шарошки в виде сколов и поломок, а потом и при работе на забое.

Известно устройство для испытания твердосплавных зубков, принятое за прототип [2]. Это устройство позволяет исключить недостатки аналога, поскольку с его помощью можно определять прочностные свойства не по образцам-свидетелям, а непосредственно по самим зубкам.

Это устройство представляет собой корпус с вкладышем. И в том, и в другом имеются пазы для установки пары твердосплавных зубков, рассчитанные таким образом, чтобы размеры пазов и величина верхней прорези в корпусе обеспечивали при установке пары зубков их контакт по точкам середин цилиндрических хвостовиков, а часть верхнего зубка выступала за габарит над поверхностью корпуса и воспринимала бы разрушающую нагрузку, создаваемую испытательной машиной.

При таком точечном контакте двух зубков из определенной партии ничто не влияет на разрушающую нагрузку Рразр, включая разницу в форме породоразрушающей поверхности зубков, определяются прочностные свойства партии спеченных зубков.

В соответствии с методикой испытаний разрушают несколько пар твердосплавных зубков и по среднеарифметическому показанию разрушающей нагрузки Рразр определяют, не является ли это показание ниже установленного предела для зубков данного типа, размера и сплава.

Однако у прототипа есть и серьезные недостатки. В настоящее время освоены и производятся многие сотни типоразмеров самых различных буровых долот диаметрами от 76 до 660 мм с твердосплавным вооружением. Для их оснащения применяются соответственно и многие сотни типоразмеров твердосплавных зубков, различных по размерам и форме породоразрушающей поверхности. Устройство по прототипу предполагает возможность испытания зубков только единственного типоразмера. Для каждого типа зубка необходимо изготавливать постоянно многие десятки экземпляров устройства, поскольку их стальные образцы, даже имеющие высокую твердость, очень быстро выходят из строя при хрупком разрушении и вдавливании остатков твердого сплава в граничащие с ними стенки корпуса и вкладыша. Размеры граничных поверхностей, особенно верхнего окна, по которому устанавливается верхний зубок, очень быстро увеличиваются, и точка контакта пары зубков смещается. Это способствует искажению и увеличению разброса показателей Рразр, в результате точность их определения уменьшается.

Кроме того, изготовление многих различных по размеру устройств для каждого нового типоразмера зубка является сложным, технологически трудоемким и дорогостоящим процессом. В плане безопасности работы недостатком является также и то, что при разрушении образцов их осколки разлетаются с большой скоростью через обязательный зазор между уровнем верхнего зубка и поверхностью корпуса.

Техническим результатом настоящего изобретения является упрощение и ускорение процесса испытания твердосплавных зубков, повышение стойкости и долговечности испытательного устройства.

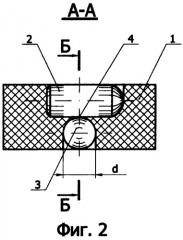

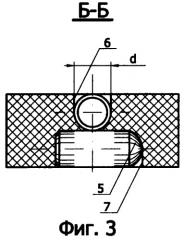

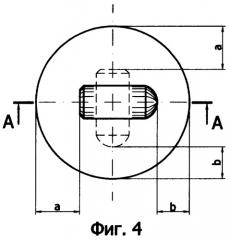

Технический результат достигается тем, что корпус устройства изготавливается цельным, в виде одной эластичной детали с высотой Н, равной сумме двух диаметров d испытуемых зубков, с двумя встречными полостями в серединной части глубиной h, равной диаметру d зубка каждая, с конфигурацией на входах и поверхностей донышек, ответными осевому сечению и наружной поверхности половины рассеченного зубка. Плоскости симметрии обеих полостей перпендикулярны одна другой, а линия их пересечения проходит через точку С контакта полостей (фиг.5). Наружные боковые поверхности корпуса имеют различную форму от круглой до многогранной, с наименьшим расстоянием а и b от торцов полостей до боковой наружной поверхности, составляющим не менее величины диаметра d испытуемого зубка (a≥d и b≥d; фиг.2, 4). Снизу со стороны стола 11 и сверху над корпусом со стороны силового штока с возможностью перемещения по осям Х и Y в горизонтальной плоскости установлены две плоские монолитные плиты 9 и 10 (фиг.1) из материала, способного в течение длительного времени противостоять многоцикловому вдавливанию и выкрашиванию при контакте с обоими зубками 2 и 3.

Нижняя монолитная плита, изготавливаемая из высокопрочного чугуна, стали или других материалов, установлена на стол испытательной машины. Ответная плита установлена сверху над корпусом на силовом штоке машины. Для удобства установки и фиксации зубков размеры полостей могут быть выполнены на 0,4÷1,0 мм меньшими, чем у зубков, для создания натяга.

Такие форма и габариты корпуса устройства обусловлены многоцикловой повторяемостью и требованиями эластичности и прочности, удобством установки пары зубков в верхнюю и нижнюю полости, а также результатами практики применения.

Полости вышеуказанной формы могут выполняться различными способами - выборкой фасонными фрезами по заданной программе на станках с ЧПУ или спеканием корпуса из эластичного материала со вставленной и зафиксированной относительно друг друга парой зубков в серединную часть прессформы для резиновой смеси, выжиганием полостей нагретыми зубками и др.

С использованием указанных габаритов и конфигурации корпуса возможны многочисленные испытания пар твердосплавных зубков на их прочность. В случае появления следов разрушения на плитах корпус с зубками или плиты сдвигаются на новое место, на котором следы разрушения отсутствуют.

Эластичные свойства материала корпуса позволяют вставлять оба зубка в верхнюю и нижнюю полости с небольшим натягом, не препятствующим установке и удобным для размещения зубков. При установке испытательного устройства на плиту стола и создании достаточного усилия на зубки со стороны силового штока происходит разрушение, как правило, сразу обоих зубков. При этом образовавшиеся хрупкие частицы твердого сплава не разлетаются, а удерживаются внутри раздвинувшегося вширь корпуса за счет его свойств растяжения, что обеспечивает выполнение требований техники безопасности. После снятия нагрузки эти частицы легко удаляются из полостей корпуса, а вместо них вставляют на испытание новую пару зубков. Разрушения или нарушения габаритов полостей для зубков практически не происходит в течение длительного времени.

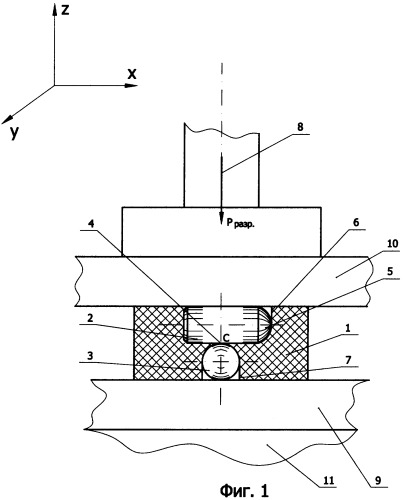

Изобретение характеризуется следующими иллюстрациями.

На фиг.1 изображен вариант предлагаемого устройства для испытания твердосплавных зубков. Позицией 1 обозначен эластичный корпус устройства, позициями 2 и 3 показаны испытуемые зубки, позицией 4 обозначена точка контакта С по серединам цилиндрических хвостовиков, позиция 5 - породоразрушающая вершина зубков, позиции 6 и 7 - верхняя и нижняя полости для установки зубков во время испытаний, имеющие форму, ответную наружной боковой поверхности половины зубков в месте контакта, и форму, ответную площади продольного осевого сечения на входе полостей на глубину, равную диаметру зубка.

Позицией 8 обозначено схематическое направление усилия разрушения Рразр при нагружении зубков, установленных в устройстве. Позициями 9 и 10 показаны соответственно нижняя и верхняя монолитные плиты, передающие и воспринимающие нагрузку до разрушения зубков. Обе плиты позволяют предохранить собственные контактные поверхности стола и штока от возможного эрозионного разрушения частицами твердого сплава, возникающего на каком-то цикле разрушения зубков. С этой целью обе плиты имеют возможность перемещаться по осям «X» и «Y» в горизонтальной плоскости в случае появления на одной из плит следов разрушения от контакта с зубками. На фиг.2, 3 и 4 изображены три проекции корпуса 1 со вставленными испытуемыми зубками 2 и 3, точкой контакта 4. На фиг.5 показан корпус 1 устройства с порожними полостями 6 и 7.

Количество испытуемых пар твердосплавных зубков определяется статистическими методами.

Возможность осуществления изобретения подтверждается успешно проводимыми практическими испытаниями партий твердосплавных зубков в исследовательской лаборатории ОАО «Волгабурмаш».

Конструкция предлагаемого испытательного устройства зубков для буровых долот позволяет резко повысить стойкость, упростить технологию изготовления и снизить себестоимость корпуса, ускорить и упростить процесс испытаний твердосплавных зубков, повысить технику безопасности при проведении работ и, в конечном итоге, не допускать на сборку шарошек зубки с пониженными прочностными свойствами (Рразр).

Источники информации

1. ГОСТ 20019-74 "Сплавы твердые спеченные. Метод определения предела прочности при поперечном изгибе".

2. Авторское свидетельство №557294, МПК G01N 3/04, 05.05.1977 г.

1. Устройство для испытания твердосплавных зубков шарошек бурового долота, содержащее корпус для установки и закрепления испытываемой пары с точкой контакта по серединам цилиндрических хвостовиков, узел приложения и восприятия нагрузки в виде силового штока и стола испытательной машины, отличающееся тем, что корпус выполняется цельным в виде одной эластичной детали с высотой, равной сумме двух диаметров испытываемых зубков с двумя встречными полостями в серединной части, глубиной, равной диаметру зубка каждая, с конфигурацией на входах и поверхностях донышек, ответными осевому сечению и наружной поверхности половины рассеченного зубка; плоскости симметрии обеих полостей перпендикулярны одна другой, а линия их пересечения проходит через точку контакта полостей; наружные боковые поверхности корпуса имеют различную форму, от круглой до многогранной, с наименьшим расстоянием от торцов полостей до боковой наружной поверхности, составляющим не менее величины диаметра испытуемого зубка.

2. Устройство по п.1, отличающееся тем, что под корпусом устройства и над ним со стороны стола и со стороны силового штока установлены с возможностью перемещения по осям X и Y в горизонтальной плоскости две плоские монолитные плиты из материала, способного в течение длительного времени противостоять многоцикловому вдавливанию и выкрашиванию при контакте с обоими зубками.