Система анализа проектирования и процессов производства

Иллюстрации

Показать всеИзобретение относится к системам проектирования. Техническим результатом является обеспечение содействия выполнения задач проектирования, изготовления и/или измерения, связанных с производством и другими процессами. В одном варианте выполнения настоящее изобретение относится к принимающим решения и логическим структурам, воплощенным в компьютерном программном приложении и облегчающим все стадии процесса проектирования, разработки, инструментальной обработки, выпуска опытной серии, квалификации, сертификации и изготовления любой детали либо другого изделия, которое производится по спецификации. В одном варианте выполнения настоящее изобретение обеспечивает знание того, как множество характеристик конечного результата заданного процесса связаны друг с другом, с пределами спецификации и входными данными для предварительной обработки. 4 н. и 57 з.п. ф-лы, 33 ил.

Реферат

Родственная заявка

Настоящая заявка является частичным продолжением находящейся одновременно на рассмотрении и принадлежащей тому же правообладателю заявки на патент США № 10/067704, поданной 4 февраля 2002 г. под названием «Manufacturing Design and Process Analysis System», которая включена сюда посредством ссылки для всех целей.

Область техники, к которой относится изобретение

Настоящее изобретение относится к производству, проектированию, обработке и технологии и, в одном варианте выполнения, к способам, устройствам и системам, облегчающим задачи проектирования, обработки, изготовления и/или измерения, связанные с производством и другими процессами. В одном варианте выполнения настоящее изобретение относится к принимающим решения и логическим структурам, воплощенным в компьютерном программном приложении, которые облегчают все стадии процесса проектирования, разработки, обработки, выпуска опытной серии, квалификации, сертификации и изготовления любой детали либо любого изделия, которое производится по спецификации.

Предшествующий уровень техники

Мир производства, включая технологию, находится под непрерывным и все увеличивающимся давлением в сторону улучшения качества и уменьшения расходов. Эта тенденция все усиливается и усиливается, но никак не уменьшается. С точки зрения производства качество относится к изготовлению предметов в той мере, когда 1) оно приближается или соответствует целям технического проектирования, и 2) оно показывает минимальные отклонения. Сфера технического проектирования также находится под непрерывным давлением в сторону повышения качества и уменьшения расходов. Техническое проектирование должно формировать номинальные цели проектирования и устанавливать пределы допусков, где это возможно, для производства, чтобы изготавливать детали, которые 1) являются целью и 2) которые попадают в пределы допусков проектирования. Другими словами, перед инженерами поставлена задача не только спроектировать изделия, чтобы удовлетворять форме, посадкам и функции, но и спроектировать их с возможностью изготовления.

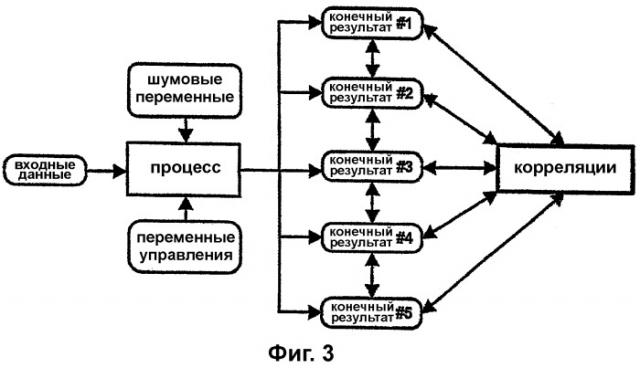

В любом производственном или ином процессе, который зависит от законов техники и физики, при изготовлении полезного результата, имеется пять фундаментальных элементов (см. фиг. 1): 1) процесс, по которому изготавливается продукт (А); 2) входные данные, поступающие в процесс (В); 3) конечный результат процесса (С); 4) переменные управления процессом, отрегулированные так, чтобы влиять на конечный результат процесса (D); и 5) неконтролируемые переменные процесса, которые влияют на этот процесс (Е) (например, либо неконтролируемые переменные, либо переменные, которые остаются неконтролируемыми из-за времени, стоимости или других причин, которые здесь в совокупности именуются как «шум»).

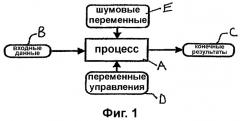

Традиционным подходом к изготовлению изделий, таких как детали или другие компоненты, которые удовлетворяют конструктивным требованиям, является логический подход, основанный на поиске причинности. Этот подход базируется на том принципе, что контроль над переменными, которые воздействуют на процесс, дает контроль над конечным результатом процесса. Другими словами, если возможно контролировать причину, то можно контролировать и следствие. Фиг. 2 иллюстрирует этот известный из уровня техники принцип, где предпринимается попытка определить все соотношения, связи или корреляции между переменными управления и характеристиками конечного результата (например, произведенных деталей).

К сожалению, многие производственные процессы ведут себя подобно «черному ящику». В некоторых из таких случаев может быть сложно определить взаимосвязь между переменными управления процессом и значениями характеристик конечных изделий. Более того, временные и экономические ограничения могут сделать такое определение практически нецелесообразным, даже когда это возможно технически.

Литье пластика под давлением является примером такой ситуации. При по меньшей мере 22 переменных управления, даже когда у каждой из этих переменных управления всего по два уровня (высокая и низкая температура, высокое и низкое давление и т.п.), все равно существует более 4 миллионов возможных сочетаний. Разумеется, существуют миллиарды возможных сочетаний, когда рассматриваются три уровня (высокий, средний и низкий параметры). Более того, изменения в переменных процесса могут оказывать неравномерное воздействие на характеристики конечных изделий; например, увеличение параметра давления может увеличить первую характеристику изделия, ухудшить вторую и не повлиять на третью. Простые взаимодействия, сложные взаимодействия и нелинейности еще более усложняют ситуацию. Далее, обычно в одной отливке имеется множество полостей литейной формы. Наконец, имеется множество характеристик изделия, которые должны быть удовлетворены (требования к размерам, производительности и другие). В свете описанного зачастую чрезвычайно сложно выявить сочетание факторов из большого числа целей проектирования деталей, пределов допусков для деталей, конструктивных характеристик отливок и параметров давления для литьевого прессования, по которым изготавливаются приемлемые изделия.

В этом отношении достигнут некоторый прогресс. Методика проектирования экспериментов (ПЭ, DOE) значительно снижает количество экспериментов, которые должны быть проведены, чтобы понять влияние выбранного подмножества переменных управления на конечный результат процесса. К сожалению, даже после проведения спроектированного эксперимента, все еще существует большое число переменных управления, которые могут воздействовать на конечные изделия. В любом случае как поставщиком, так и клиентом фирм-изготовителей комплектного оборудования (ОЕМ) проводятся обширные измерения изготовленных деталей, чтобы удостовериться в том, что изготовлены приемлемые изделия.

Кроме того, существует два основных пути в достижении повышенного качества производства. Во-первых, это измерение деталей после того, как они изготовлены, а затем сравнение деталей с требованиями спецификации (конструктивными целями и допусками). Таким образом, это интерактивный процесс, использующий обратную связь. Обычно, до некоторой степени, детали измеряются как изготовителем, так и клиентом (изготовителем комплектного оборудования, производителем первого уровня, производителем второго уровня и т.п.). Измерение деталей, запись и анализ данных и составление отчета о результатах является, однако, очень дорогостоящим и ресурсоемким процессом.

В своих попытках повысить качество многие производители начали использовать методы статистического контроля процессов (СКП, SPC) и исследования возможностей технологического процесса. Разумеется, многие клиенты требуют от своих поставщиков проводить СКП или другие равноценные процедуры измерения, записи, анализа и составления отчета. В соответствии с этим методом с производственной линии берутся образцы, измеряются, а затем анализируются, чтобы увидеть, не появились ли какие-либо аномальные (несоответствующие нормальному распределению) структуры или точки данных. Если обнаружены такие аномальные точки данных, процесс рассматривается как «вышедший из-под контроля» (т.е. невозможность выдать соответствующий предсказуемый конечный результат) и изготовление сразу же останавливается для корректировки процесса. Данные измерений от произведенных деталей анализируются с использованием изощренных статистических способов и устройств составления диаграмм СКП, воплощенных в специализированных компьютерных программах. Поскольку большинство деталей имеет множество различных размеров, измерение и анализ СКП обычно применяется к большому числу размеров деталей для каждой детали, увеличивая время и расходы, связанные с изготовлением. Однако СКП существенно менее дорог на длительном отрезке времени, чем возврат неприемлемых деталей и/или необходимость отсортировать приемлемые детали от неприемлемых деталей.

Производителям (и их клиентам), кроме того, сложно определить 1) какой процент размеров должен отслеживаться с использованием СКП и 2) какие размеры должны измеряться, если отсутствует мониторинг полного набора размеров. Обычно большинство (если не все) «критические» размеры, запрошенные инженером-проектировщиком, измеряются и анализируются с использованием методов СКП. Однако экономические ограничения могут проявиться в том, что измеряется и анализируется меньше, чем желаемое число размеров. Затем зачастую используются догадки относительно того, какие размеры следует выбрать для СКП и другого анализа.

Вторым путем повышения качества производства является сокращение числа естественных отклонений в произведенных изделиях. Может быть улучшена точность поддержания факторов управления процессом, и/или могут быть уменьшены или минимизированы факторы «шума». Это автономное улучшение процесса, использующее прямую связь. Сокращение естественного отклонения также является дорогостоящим предложением, поскольку присутствует множество относительно небольших причин отклонения. Степень, до которой должно быть сокращено естественное отклонение в изготовленных деталях, обычно определяется с помощью дорогостоящих исследований возможностей процесса, обычно проводимых по каждому "критическому" размеру.

В свете описанного выше в уровне техники существует необходимость в способах, устройствах и системах, облегчающих процессы проектирования и производства, и в частности, направленных на описанные выше проблемы. Например, в уровне техники существует необходимость в способах и системах, которые позволяют сократить время и расходы, связанные с обсужденными ранее процессами измерения, записи, анализа и составления отчета, например, для исследований СКП, исследований возможностей процесса, инспектированием доставки и инспектированием приемки. В уровне техники существует необходимость в способах определения того, как отрегулировать входные данные для процесса, чтобы получить желаемые конечные результаты. Также в уровне техники существует необходимость в способах и системах, облегчающих определение того, сколько характеристик изделия (например, размеры, измерения производительности и т.п.) должны быть измерены для данного процесса. Наконец, в уровне техники существует необходимость в способах и системах, которые делают возможным оценку того, какие характеристики изделия должны быть измерены для данного процесса. Как более подробно обсуждается ниже, варианты выполнения настоящего изобретения практически полностью соответствуют этим нуждам.

Сущность изобретения

Настоящее изобретение обеспечивает способы, устройства и системы, содействующие выполнению задач проектирования, изготовления и/или измерения, связанных с производством и другими процессами. В одном варианте выполнения настоящее изобретение относится к принимающим решения и логическим структурам, воплощенным в компьютерном программном приложении, которое облегчает все стадии процесса проектирования, разработки, инструментального оснащения, выпуска опытной серии, квалификации, сертификации и изготовления любой детали либо любого изделия, которое производится по спецификации. В одном варианте выполнения настоящее изобретение обеспечивает знание того, как множество характеристик заданного конечного результата процесса связаны друг с другом, с пределами спецификации и входными данными для предварительной обработки. Это знание обеспечивает сокращение стоимости измерений, анализа и составления отчетов как до, так и во время изготовления. Оно также определяет изменения, которые необходимы для входных данных для выпуска предварительной обработки, чтобы достичь изготовления при проектных целях. Оно обеспечивает приоритетный порядок для увеличения допусков проектирования. Оно оценивает осуществимость изготовления деталей, которые удовлетворяют пределам спецификации. Оно оценивает компромисс между эксплуатационными характеристиками и продуктивностью и обеспечивает цели проектирования, которые повышают продуктивность. Оно обеспечивает определение того, когда требуется снизить непостоянство процесса. Оно облегчает сравнение материалов и их выбор. Оно предоставляет инженерам-технологам и операторам улучшенные рабочие инструкции.

Настоящее изобретение использует аналитические методы для достижения указанных выше целей и преимуществ. Как обсуждается ниже, в одном варианте выполнения вместо аналитических методов могут быть выборочно использованы графические методы. Графические методы, включающие в себя, но не в качестве ограничения, диаграммы, графики и чертежи, также могут быть использованы для отображения результатов анализа. Настоящее изобретение использует мощные статистические методики, которые в одном варианте выполнения позволяют определить, какие и сколько из характеристик изделия следует измерять, потенциально сокращая стоимость и затраты на ресурсы, связанные с измерением, записью, анализом и составлением отчета. Варианты выполнения настоящего изобретения могут также помочь инженерам-конструкторам проектировать изделия для возможности производства. Варианты выполнения настоящего изобретения также могут быть сконфигурированы для предоставления критической информации, необходимой инженерам-конструкторам и технологам для изменения проектных требований к входным данным процесса, чтобы дать возможность производству достичь целей проектирования и остаться в пределах допуска спецификации. Варианты выполнения настоящего изобретения также могут использоваться, чтобы идентифицировать с помощью системного подхода к разработке, какие характеристики изделия имеют наиболее ограничивающие цели и пределы допуска спецификации. Такая информация, например, позволяет оценивать, должны ли допуски увеличиться или нет, и если должны, то какие именно допуски и для какой характеристики изделия. Настоящее изобретение также может быть использовано для сокращения стоимости проведения исследований возможностей процесса путем сокращения (в некоторых случаях очень резкого сокращения) объема исследований возможностей процесса, которые должны быть проведены. Эти и другие аспекты настоящего изобретения станут очевидны из нижеследующего описания предпочтительных вариантов выполнения настоящего изобретения.

В одном варианте выполнения настоящее изобретение обеспечивает способы, устройства и системы, облегчающие понимание и анализ того, как взаимосвязь между спрогнозированными характеристиками изделия и одной или более прогнозирующими характеристиками изделия отражает способность процесса достигать желаемой цели (например, изготовление деталей по целевой спецификации и/или в границах допусков спецификации). В одном варианте выполнения настоящее изобретение обеспечивает систему анализа процесса, которая вырабатывает набор графиков и/или таблиц (таких как таблицы ограничений, таблицы смещений, таблицы послаблений), которые позволяют пользователю понимать и анализировать взаимосвязь между характеристиками изделия, чтобы выносить эффективные и информированные решения относительно потенциальных изменений в проектировании, либо в обработке, либо в измерении выпуска опытной серии, либо в процессе. Как обсуждено более подробно ниже, взаимосвязи между прогнозирующей характеристикой и одной или более спрогнозированными характеристиками изделия могут быть в общем случае систематизированы по трем возможным ситуациям: 1) когда возможно изготовить изделие вне пределов спецификации относительно спрогнозированной характеристики изделия; 2) когда спрогнозированная характеристика изделия надежна и всегда будет находиться внутри пределов спецификации; и 3) когда спрогнозированная характеристика изделия ограничивает прогнозирующую характеристику изделия. В одном варианте выполнения настоящее изобретение обеспечивает методику анализа возможных взаимосвязей между прогнозирующей характеристикой и остальными характеристиками изделия, чтобы определить, например, какую из спрогнозированных характеристик изделия можно без опаски проигнорировать, какая из спрогнозированных характеристик изделия будет ограничивать рабочий диапазон, относящийся к прогнозирующим характеристикам, и какая из спрогнозированных характеристик изделия может отразиться на изготовлении изделий вне пределов спецификации проектирования. С такой систематизацией спрогнозированных характеристик изделия пользователи (такие как инженеры-конструкторы, технологи, инженеры-технологи, инспекторы и т.п.) затем смогут принимать решения о том, как обходиться с каждой спрогнозированной характеристикой изделия. Например, в случае, когда возможно произвести дефекты, пользователь может решить ослабить допуски спецификации и/или изменить входные данные для предварительной обработки и/или ограничить переменные процесса. Кроме того, если заданная спрогнозированная характеристика изделия надежна (в рамках спецификации) для всех возможных значений (по меньшей мере внутри пределов проектной спецификации) прогнозирующей(-их) характеристики(-ик) изделия, то спрогнозированную характеристику изделия можно игнорировать, например, во время задач последующей обработки, таких как измерение и анализ деталей, связанных со следующими действиями: предварительная квалификация, квалификация, сертификация и изготовление. Настоящее изобретение также облегчает анализ воздействия спрогнозированных характеристик изделия, которые ограничивают возможный диапазон для прогнозирующей(-их) характеристики(-ик) изделия. Как более подробно обсуждено ниже, настоящее изобретение позволяет пользователю рассматривать воздействие ограничивающей спрогнозированной характеристики изделия и степень ограничения на возможность изготовления изделия, как определено в заданной спецификации проектирования, и также позволяет оценивать пригодность данного процесса для выработки конечного результата, который удовлетворяет проектным спецификациям/требованиям. Как более подробно обсуждено ниже, варианты выполнения настоящего изобретения функционируют для выработки графиков, таблиц и диаграмм, таких как диаграммы рассеяния, таблицы ограничений, таблицы смещений и таблицы послаблений, которые поддерживают задачи анализа и принятия решений, связанные с производством и другими процессами.

Перечень фигур чертежей

Фиг. 1 - блок-схема процесса, в общем случае применимая к производству и другим процессам.

Фиг. 2 - блок-схема процесса, иллюстрирующая концепцию, связанную с применением известных методов управления процессом в производственных процессах.

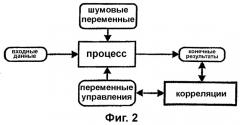

Фиг. 3 - блок-схема процесса, иллюстрирующая концепцию, связанную с настоящим изобретением, как оно применяется в производственных процессах.

Фиг. 4 - диаграмма рассеяния, устанавливающая регрессионную модель между двумя характеристиками изделия.

Фиг. 5 - диаграмма рассеяния, моделирующая воздействие, которое имеет изменение в настройках управления процессом на конечный результат процесса.

Фиг. 6 - диаграмма рассеяния, иллюстрирующая воздействие изменяющихся входных данных процесса.

Фиг. 7 - диаграмма рассеяния, иллюстрирующая совместное воздействие изменений в настройках управления процессом и во входных данных процесса.

Фиг. 8 - диаграмма рассеяния, включающая в себя интервалы прогнозирования, связанные с регрессионной моделью.

Фиг. 9 - графический интерфейс пользователя, помогающий вводить данные характеристик изделия, используемый вместе с вариантом выполнения настоящего изобретения.

Фиг. 10 - диаграмма, иллюстрирующая простую линейную регрессионную модель для двух характеристик изделия.

Фиг. 11 - функциональная блок-схема, показывающая вариант выполнения компьютерной аппаратной системы, пригодной для использования с настоящим изобретением.

Фиг. 12 - диаграмма рассеяния, иллюстрирующая концепции, связанные с вариантом выполнения настоящего изобретения.

Фиг. 13 - диаграмма рассеяния, включающая в себя линейную регрессионную модель, интервалы прогнозирования, целевое пересечение и верхний и нижний пределы спецификации.

Фиг. 14 - диаграмма рассеяния, иллюстрирующая определение допустимого рабочего диапазона и рабочее искомое значение для прогнозирующей характеристики.

Фиг. 15 - архитектура системы в соответствии с вариантом выполнения настоящего изобретения.

Фиг. 16 - блок-схема алгоритма, иллюстрирующая способ в соответствии с вариантом выполнения настоящего изобретения.

Фиг. 17 - блок-схема алгоритма, иллюстрирующая способ, связанный с отображением пользователю регрессионной модели и элементов связанного с ней анализа.

Фиг. 18 - блок-схема алгоритма, описывающая способ, который позволяет делать выбор прогнозирующей характеристики.

Фиг. 19 - сводная таблица, включающая в себя набор значений характеристик изделия относительно множества характеристик изделия, коэффициентов корреляции и значения, показывающего прогнозирующую способность каждой характеристики изделия.

Фиг. 20 - блок-схема алгоритма, иллюстрирующая способ, который позволяет заполнять таблицу коэффициентов корреляции.

Фиг. 21 - блок-схема алгоритма, показывающая способ, связанный с использованием настоящего изобретения в соответствии с одним вариантом выполнения.

Фиг. 22 - таблица ограничений в соответствии с вариантом выполнения настоящего изобретения.

Фиг. 23 - блок-схема алгоритма, которая в соответствии с одним вариантом выполнения настоящего изобретения описывает способ, направленный на выработку таблицы ограничений.

Фиг. 24 - диаграмма, иллюстрирующая регрессионную модель для прогнозирующей характеристики и спрогнозированной характеристики, включая граничные значения, связанные с регрессионной моделью.

Фиг. 25А-25G - диаграммы, иллюстрирующие регрессионные модели между прогнозирующей характеристикой и спрогнозированной характеристикой и различные обстоятельства, в которых может существовать условие для дефекта.

Фиг. 26А и 26В - диаграммы, иллюстрирующие регрессионные модели между прогнозирующей характеристикой и спрогнозированной характеристикой и различные обстоятельства, в которых спрогнозированная характеристика надежна между верхним и нижним пределами спецификации спрогнозированной характеристики.

Фиг. 27А-27F - диаграммы, иллюстрирующие регрессионные модели для различных обстоятельств, когда либо верхняя, нижняя, либо обе границы прогнозирования ограничивают минимальное и/или максимальное допустимое значение прогнозирующей характеристики, чтобы изготовить детали, которые находятся в пределах спецификации.

Фиг. 28А - блок-схема алгоритма, описывающая способ, направленный на выработку таблицы смещений в соответствии с одним вариантом выполнения настоящего изобретения.

Фиг. 28В - таблица смещений в соответствии с одним вариантом выполнения настоящего изобретения.

Фиг. 29 - блок-схема алгоритма, иллюстрирующая весь процесс, связанный с выработкой таблицы послаблений в соответствии с одним вариантом выполнения настоящего изобретения.

Фиг. 30 - таблица послаблений, выработанная в соответствии с одним вариантом выполнения настоящего изобретения.

Фиг. 31 - блок-схема алгоритма, иллюстрирующая способ, направленный на определение новых пределов спецификации, полученных в результате ослабления одного из нижнего и верхнего пределов спецификации спрогнозированной характеристики или обоих этих пределов, а следовательно, и связанных с ними минимального и/или максимального значений прогнозирующей характеристики, требуемых для изготовления деталей в пределах спецификации.

Фиг. 32А, 32В, 32С и 32D - диаграммы, которые графически иллюстрируют увеличение Pmax и уменьшение Pmin, что является результатом ослабления верхнего и нижнего пределов спецификации для спрогнозированной характеристики.

Фиг. 33А, 33В, 33С и 33D - диаграммы, которые графически иллюстрируют область совпадения, область регрессии, область ограниченной регрессии и сравнение области совпадения с областью ограниченной регрессии.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

I. Предшествующий уровень техники и принципы работы

А.Принципы и концепция

Настоящее изобретение использует несколько графических статистических и математических методов, направленных на анализ взаимосвязи между характеристиками изделия для достижения новой системы анализа проектного и производственного процесса. Среди них диаграммы рассеяния, коэффициенты корреляции, коэффициенты определения, линейная, нелинейная и варьируемая по многим параметрам регрессия, интервалы прогнозирования, отрегулированные интервалы прогнозирования, прогнозирование с помощью регрессии, прогнозирование с помощью интервалов прогнозирования, ПЭ, средние и взвешенные средние. Фиг. 3 является диаграммой, иллюстрирующей то, как аспект настоящего изобретения отличается от существующих в уровне техники методов. В широком разнообразии производственных процессов, в частности в литье под давлением, часто имеется сильная взаимосвязь между характеристиками изделия, получаемыми в данном процессе. Настоящее изобретение оценивает статистическую силу этих взаимосвязей и, когда они достаточно сильны, облегчает на их основе разнообразие задач проектирования, производства и измерения, связанных с производственными процессами.

Для понимания разницы между прототипом, приведенным в качестве примера на фиг. 2, и настоящим изобретением, приведенным в качестве примера на фиг. 3, следует отметить, что в первичном фокусе фиг. 3 находится взаимосвязь, которая существует между характеристиками деталей. В области литья под давлением различные конечные результаты (№1, №2, и т.д.) на фиг. 3 относятся, как правило, к различным размерам деталей. В настоящем изобретении различные характеристики частей не ограничиваются размерами и могут быть любым атрибутом детали. Кроме того, различные характеристики деталей могут в действительности включать в себя один и тот же размер у различных деталей, произведенных в едином цикле многополостной литейной формы.

Фиг. 4 графически иллюстрирует взаимосвязь между двумя характеристиками изделия, как представлено на диаграмме рассеяния. Фиг. 4 в одном виде иллюстрирует взаимосвязь между прогнозирующей характеристикой и спрогнозированными характеристиками. Как обсуждается ниже, точки данных, использованные для выработки регрессионной модели, вырабатываются, как правило, с помощью по меньшей мере двух различных возможных способов.

Первый способ состоит в выработке деталей без изменений, внесенных в параметры процесса. Это в общем соответствует нормальному течению производства. Все процессы подвержены отклонению в переменных управления, условиях окружающей среды, износе и многих других факторах. Эти влияния на процесс вызывают естественные отклонения в конечном результате. Затем измеряется конечный результат процесса на основе этого способа. Одной сложностью этого способа является то, что процесс измерения подобен любому другому процессу в том, что процесс измерений имеет свой собственный источник отклонений, которые приводят к ошибке измерений. Если размер естественного отклонения в характеристиках детали мал по отношению к ошибке измерений, то эта ошибка измерений перекроет естественное отклонение. В этом случае маловероятно, что могут быть установлены какие бы то ни было статистически значимые связи между характеристиками детали.

Процессы литья под давлением имеют, как правило, относительно малые естественные отклонения по сравнению с обычной ошибкой измерения. Следовательно, первый способ выработки отлитых под давлением деталей для оценивания взаимосвязей может оказаться непродуктивным. Поэтому второй способ выработки деталей более применим для отлитых под давлением деталей. Однако другие процессы могут проявлять достаточное естественное отклонение для того, чтобы использовать вышеуказанный способ.

Согласно второму способу индуцируется отклонение в характеристиках детали. В случае литья под давлением отклонение индуцируется преднамеренным изменением параметров управления процессом. При этом отклонение в значениях характеристик детали становится большим по отношению к ошибке измерения. Связи, если они существуют, становятся тогда заметными.

Как упоминалось ранее, ПЭ представляет собой способ, который помогает сократить неуправляемо большое число экспериментальных условий до пригодного для управления малого числа экспериментальных условий. Поскольку в области литья под давлением отклонение должно быть индуцировано, полезно использовать методы ПЭ для проектирования эффективного эксперимента. Использование этого способа имеет дальнейшую пользу в том, что имеются коммерчески доступные компьютерные приложения, которые эффективно анализируют данные и сообщают результаты этого анализа. Таким образом, выгода от результатов использования ПЭ заключается в том, что полезная информация может быть выделена в ходе эксперимента. В частности, обычно возможно определить по меньшей мере один параметр процесса, который можно использовать, чтобы в значительной степени воздействовать на конечный результат. Информация, полученная из ПЭ, полезна, т.к. ее можно использовать для регулировки параметра управления процессом, чтобы достичь желательного изменения в совместном рабочем положении для значений характеристик детали вместе с регрессионной моделью, как поясняется ниже.

Имеется и второе преимущество, в индуцировании отклонения в ходе эксперимента, которое не связано с каким-либо эффективным измерением за счет использования ПЭ. Это второе преимущество состоит в том, что настоящее изобретение в одном варианте выполнения определяет параметры управления процессом, которые оказывают наибольшее воздействие или влияние на характеристики детали. Настоящее изобретение может также частично зависеть от опыта операторов литьевого пресса литья и связанного с производственным процессом персонала по выбору этих «сильновлияющих» параметров управления. Следует отметить, что в литье под давлением обычная парадигма состоит из изменений в параметры пресса. Напротив, в настоящем изобретении делается попытка минимизации их воздействия для целей индуцирования отклонений детали для дальнейшего анализа. Иными словами, для целей индуцирования отклонения настоящее изобретение отыскивает «наихудшие» параметры управления. Эти «наихудшие» параметры управления с точки зрения производства становятся «наилучшими» параметрами управления с точки зрения индуцированного отклонения.

Как отмечалось ранее, в области литья под давлением имеется больше число, как правило, 22 или больше, параметров управления процессом. Настоящее изобретение в одном варианте выполнения включает в себя «научные» принципы или «несвязные» принципы литья, чтобы найти сильновлияющие параметры управления прессованием. Что касается ПЭ, то нет необходимости использовать «научные», «несвязные» принципы литья, но ПЭ потенциально обеспечивает дополнительные преимущества идентификации. Таким образом, когда в ходе эксперимента изменяются несколько, как правило, 3-5, сильновлияющих параметров управления, в характеристики детали будет вводиться наибольшее значение отклонения. Это отклонение может быть двух видов. Первым будет перевод совместного рабочего положения вдоль линии регрессии. Второе может вызвать рассеяние точек данных вокруг линии регрессии. Важно создать надежный набор данных, чтобы, в свою очередь, выработать надежную регрессионную модель для прогнозирования.

Наконец, использование методов ПЭ обеспечивает дополнительную информацию. В частности, использование методов ПЭ для индуцирования отклонения детали дополнительно позволяет понять, как переменные управления процессом, которые были изменены, воздействуют на характеристики деталей и как потенциально эти переменные управления взаимодействуют друг с другом.

Как обсуждалось ранее, сложно установить взаимосвязь между параметрами управления литья под давлением и характеристиками деталей по нескольким причинам, включая большое количество переменных управления, потенциально большое количество характеристик деталей, простые взаимодействия, сложные взаимодействия, эффект нелинейности и прочие эффекты. Одним из самых важных применений данного изобретения является то, что даже хотя может существовать множество переменных управления процессом, которые влияют на характеристики детали, и эти изменения могут влиять на характеристики любой детали очень сложным образом, изменения в этих переменных имеют прогнозируемый эффект на взаимосвязь между прогнозирующей характеристикой и по меньшей мере одной оставшейся характеристикой изделия. Соответственно, как более подробно обсуждается ниже, системы и способы по настоящему изобретению позволяют инженерам-конструкторам и операторам процесса полагаться на значения прогнозирующей характеристики, чтобы определить, удовлетворяет ли одна или более спрогнозированных характеристик проектным спецификациям. Кроме того, системы и способы по настоящему изобретению позволяют инженерам-конструкторам и операторам процесса сосредотачиваться на спрогнозированной характеристике в попытках отрегулировать выходные данные процесса, в плане соответствия проектным спецификациям. Эти и другие преимущества станут более очевидными из нижеследующего описания.

Регрессионная модель по фиг. 4 предполагает прямолинейное соотношение между двумя переменными со всеми точками данных, находящимися на прямой линии; однако идеальная линейная модель труднодостижима, поскольку идеальная корреляция в реальности очень редка. Фиг. 10 показывает разброс точек данных на диаграмме рассеяния. Хотя точки данных проявляют разброс, они также показывают четкую тенденцию или соотношение. Другими словами, зная значение одной из двух переменных, можно спрогнозировать другую переменную с относительно высокой степенью точности. В приложении к настоящему изобретению знание значения прогнозирующей характеристики может дать достаточно точное знание спрогнозированной характеристики изделия. На практике разброс среди точек данных вызван несколькими причинами. Они включают в себя изменения, вызванные общим шумом, общими флюктуациями в переменных управления, общими отклонениями во входных данных процесса и общими отклонениями в системе измерений, используемой для измерения характеристик деталей. Фиг. 10 также показывает два параметра, которые обычно используются для определения регрессионной модели. Это наклон линии регрессии и отсекаемый отрезок оси Y; однако могут быть использованы и другие параметры. Вариант выполнения, показанный на фиг. 10, также иллюстрирует линейную регрессионную модель. Настоящее изобретение, однако, не ограничено лишь использованием линейной модели. Нелинейная регрессионная модель, такая как модель со множеством независимых переменных, также может быть использована в контексте настоящего изобретения.

Фиг. 8 иллюстрирует добавление верхнего и нижнего интервалов прогнозирования к регрессионной модели. Область, ограниченная интервалами прогнозирования, представляет вероятную область выходных данных процесса относительно характеристик по оси X и оси Y, когда включены естественные отклонения и ошибка измерения. Другими словами, все сложности процесса «устраняются», поскольку они выявляются как ограниченная область вероятных выходных данных. «Устраненные» сложности включают в себя упомянутые ранее простые взаимодействия, сложные взаимодействия, нелинейности и т.п. в переменных управления процессом.

Такой анализ выходных данных процесса обеспечивает разнообразие полезной информации, облегчающей процессы проектирования и производства. Например, фиг. 4, как и другие фигуры, также содержит представление пересечения между целью проектирования для прогнозирующей характеристики и спрогнозированной характеристикой. Положение расчетного пересечения обесп