Способ переработки жидких радиоактивных отходов (варианты)

Иллюстрации

Показать всеСпособы предназначены для переработки жидких радиоактивных отходов (ЖРО) путем иммобилизации радионуклидов в кристаллический материал. Способы заключаются в синтезе нерастворимых соединений, иммобилизирующих долгоживущие радионуклиды. Синтез нерастворимых соединений в виде солей или оксидов ведут в гидротермальных условиях в потоке, пропуская перерабатываемые ЖРО и реагенты, необходимые для синтеза, через слой нерастворимых частиц со скоростью, обеспечивающей кристаллизацию синтезируемых соединений, содержащих радионуклиды, на поверхности частиц слоя. Нерастворимые частицы представляют собой оксиды металлов, например оксиды железа, марганца и кобальта, циркония или солей, например гидроксилапатита. Гидротермальный синтез осуществляют при температуре 180-250°С и давлении 20-150 атм. Изобретение обеспечивает высокую степень очистки растворов от радионуклидов, высокий коэффициент разделения и формирование прочной долговечной керамической матрицы с минимальным выщелачиванием радионуклидов. 3 н.и 7 з.п. ф-лы, 6 табл, 3 ил.

Реферат

Изобретение относится к охране окружающей среды, а именно к способам переработки жидких радиоактивных отходов (ЖРО), предусматривающим их иммобилизацию в кристаллический материал, приемлемый с экологической точки зрения, и может быть использовано на предприятиях атомной энергетики и химико-металлургических производств.

Переработка жидких радиоактивных отходов связана с необходимостью достижения безопасного долговременного хранения радиоактивных отходов (РАО), для чего должен быть осуществлен перевод твердых радиоактивных отходов (ТРО) в состояние, обеспечивающее минимальное выщелачивание радионуклидов природными водами. Эту задачу решают с помощью таких известных методов, как битумирование, цементирование и остекловывание РАО (патент РФ №2088986, 27.08.1997; патент РФ №2271586, 10.03.2006; патент РФ №2131152, 27.05.1999; Donald I.W, Metcalfe B.L., Taylor R.N.J. The immobilization of high level radioactive wastes using ceramics and glasses. Review. Journal of Materials Science, 32, 1997. p.5856-5862). Наименьшая степень выщелачивания обеспечивается при остекловывании РАО и имеет величину порядка 10-6 г/см2·сутки.

В настоящее время заметно усилился интерес к оксидным материалам как матрицам для концентрирования и отверждения растворов солей радионуклидов и тяжелых металлов, используемым в процессах переработки жидких радиоактивных отходов. Такая форма захоронения отходов представляется наиболее перспективной, т.к. обеспечивает более высокую радиационную, химическую и термическую стойкость в сравнении с указанными выше методами.

Представителем таких форм иммобилизации РАО является керамический материал, широко известный под торговым наименованием Synroc, матрица которого, как правило, представляет собой комбинацию голландита (BaAl2Ti2О6 или BaAl2Ti6O16), перовскита (CaTiO3) и цирконолита (CaZrTi2О7).

Синтезу и использованию керамики Synroc для иммобилизации РАО посвящено большое количество работ (патент РФ №2153717, 27.07.2000, ЕР №0007236, 23.01.1980; US №4274976, 23.06.1981; Ringwood A.E, Kesson S.E., Reeve K.D., Levins D.M., Ramm E.J. Synroc. In: Radioactive Waste Forms for the Future. Eds. Lutze W. and Ewing R.C. Amsterdam: Elsevier Science Publishers B.V., 1988. P.233-334; Donald I.W., Metcalfe B.L., Taylor R.N.J. The immobilization of high level radioactive wastes using ceramics and glasses. Review. Journal of Materials Science, 32, 1997. p.5862-5865 и другие). Материалы указанного типа позволяют уменьшить степень выщелачивания РАО из керамической матрицы до 10-9 г/см2·сутки.

Указанные способы переработки РАО, в которых осуществляется иммобилизация радиоактивных отходов в керамическую матрицу, наряду с указанными выше достоинствами обладают и рядом недостатков, обусловленных высокой энергоемкостью проводимых высокотемпературных процессов (1000°С и выше), многооперационностью и необходимостью использования специального оборудования.

Кроме того, следует отметить, что использование керамики Synroc эффективно в случае иммобилизации небольших объемов РАО, главным образом, высокоактивных отходов (ВАО).

В последние годы развиваются работы по гидротермальному синтезу керамических материалов и минералов, пригодных для иммобилизации радионуклидов в процессах переработки РАО.

Гидротермальный синтез, в процессе которого скорость роста кристаллов увеличивается многократно по сравнению с синтезом при обычных температурах, представляет новые возможности для селективного извлечения радионуклидов. Однако количество керамических материалов, синтезированных гидротермально и способных иммобилизовать радионуклиды, весьма ограничено (Johnson C.D, Skakle J.M.S., Johnson M.G. Feldmann J. Macphee D.E. Hydrothermal synthesis, crystal structure and aqueous stability of two cadmium arsenate phases, CdNH4(HAsO4)OH and Cd5H2(AsO4)4·4H2О. J. Mater. Chem., 2003, 13, 1429-1432).

Гидротермальные методы переработки радиоактивных отходов показывают, что основными проблемами гидротермальной очистки ЖРО от радионуклидов являются:

- выбор типа керамической матрицы, образующейся в результате гидротермального синтеза, которая должна быть селективной к соответствующим радионуклидам;

- керамическая матрица должна образовываться в среде очищаемых ЖРО (рН, солевой состав и др. показатели) при введении в раствор соответствующих реагентов при заданных температурах и давлении в системе;

- коэффициент разделения керамика - раствор должен быть достаточно велик, чтобы обеспечить необходимый коэффициент очистки раствора от радионуклидов.

Новыми, перспективными для извлечения радионуклидов являются сорбционно-реагентные материалы (СРМ).

Принцип действия сорбционно-реагентных материалов заключается в непрерывном образовании нерастворимого соединения, сорбирующего радионуклиды в пористой матрице инертного материала. При этом происходит непрерывный рост кристаллов нерастворимого соединения с одновременной сорбцией радионуклидов. В результате образуются кристаллические материалы с очень малой поверхностью раздела фаз и сорбированными радионуклидами, распределенными по всему объему кристаллического материала, поэтому выщелачивание радионуклидов из сорбционно-реагентных материалов на порядки ниже, чем из селективных ионообменных сорбентов, обладающих большой обменной емкостью и, следовательно, большой поверхностью раздела фаз.

Так, в патенте РФ №2185671 20.07.2002 описано извлечение радионуклидов стронция из растворов с высоким содержанием солей жесткости и жидких радиоактивных отходов сложного химического состава. СРМ формируются непосредственно в процессе очистки в результате взаимодействия исходного сорбционно-реагентного материала, содержащего обменные катионы бария, с очищаемым раствором, содержащим сульфат-ионы, с образованием нерастворимого сульфата бария, кристаллизующегося в матрице сорбционно-реагентного материала.

Этот способ является наиболее близким к предложенному способу.

Задачей изобретения является разработка способа переработки жидких радиоактивных отходов, содержащих долгоживущие радионуклиды, преимущественно, кобальт, марганец и стронций, в гидротермальных условиях, обеспечивающего высокую степень очистки растворов от соответствующих радионуклидов, высокий коэффициент разделения (отношение объемов очищенных ЖРО к ТРО), формирование прочной долговечной керамической матрицы с минимальным выщелачиванием радионуклидов.

Поставленная задача решается способом переработки жидких радиоактивных отходов, содержащих долгоживущие радионуклиды, путем синтеза нерастворимых соединений, иммобилизующих долгоживущие радионуклиды, в гидротермальных условиях в потоке, при пропускании перерабатываемых ЖРО и реагентов, необходимых для синтеза, через слой нерастворимых частиц со скоростью, обеспечивающей кристаллизацию синтезируемых соединений, содержащих радионуклиды, на поверхности частиц слоя.

Оптимальными условиями гидротермального синтеза являются температура 180-250°С и давление 20-150 атм.

Преимущественно в качестве нерастворимых частиц используют оксиды металлов или соли.

В качестве оксидов металлов используют оксид железа и/или оксид марганца и/или оксид кобальта, а в качестве соли гидроксилапатит.

Поставленная задача во втором варианте решается способом переработки жидких радиоактивных отходов, содержащих долгоживущие радионуклиды, путем синтеза нерастворимых соединений, иммобилизующих долгоживущие радионуклиды в кристаллическую решетку, при синтезе кристаллической фазы в виде оксидов в гидротермальных условиях в потоке, пропуская перерабатываемые ЖРО и реагенты, необходимые для синтеза, через слой оксидов металлов со скоростью, обеспечивающей кристаллизацию синтезируемых оксидов, содержащих радионуклиды, на поверхности частиц слоя оксидов.

Преимущественно в качестве оксидов переходных металлов используют оксид железа, и/или оксид марганца, и/или оксид кобальта, и/или оксид циркония.

Оптимально осуществлять гидротермальный синтез при температуре 180-250°С и давлении 20-150 атм.

Поставленная задача в третьем варианте решается способом переработки жидких радиоактивных отходов, содержащих долгоживущие радионуклиды, путем синтеза нерастворимых соединений, иммобилизующих долгоживущие радионуклиды в кристаллическую решетку, в гидротермальных условиях в потоке, пропуская перерабатываемые ЖРО и реагенты, необходимые для синтеза, через слой оксидов переходных металлов со скоростью, обеспечивающей кристаллизацию синтезируемых соединений, содержащих радионуклиды на поверхности частиц оксидов слоя.

Преимущественно в качестве оксидов переходных металлов используют оксид железа, и/или оксид марганца, и/или оксид кобальта, и/или оксид циркония.

Оптимально гидротермальный синтез осуществляют при температуре 180-250°С и давлении 20-150 атм.

Сущность способа в соответствии с первым вариантом заключается в следующем.

При пропускании раствора ЖРО и реагентов, необходимых для синтеза соединений, через слой нерастворимых частиц в гидротермальных условиях на частицах, составляющих слой, происходит рост новой кристаллической фазы, представляющей собой соединения, иммобилизующие радионуклиды.

Одним из отличий способа является то, что в гидротермальных условиях синтез оксидов происходит путем кристаллизации новой фазы на поверхности частиц слоя, а не в объеме слоя, как в способе известном из патента РФ 2185671.

Следует также отметить, что состав синтезируемых соединений, образующихся на поверхности частиц, может быть отличен от состава частиц слоя и зависит от состава исходного раствора.

Сущность способа в соответствии со вторым вариантом заключается в следующем.

При пропускании раствора ЖРО и реагентов через слой оксидов нерастворимых частиц в гидротермальных условиях на частицах оксидов, составляющих слой, происходит рост новой кристаллической фазы, представляющей собой оксиды, иммобилизующие радионуклиды.

Одним из отличий способа является то, что в гидротермальных условиях синтез оксидов происходит путем кристаллизации новой фазы на поверхности частиц слоя, а не в объеме слоя, как в известном способе (РФ 2185671).

Следует отметить, что оксиды, образующихся на поверхности оксидов, представляющих собой слой частиц, могут отличаться по своему составу от оксидов слоя и зависят от состава исходного раствора.

Сущность способа в соответствии с третьим вариантом заключается в следующем.

При пропускании раствора ЖРО и реагентов через слой нерастворимых оксидов в гидротермальных условиях на частицах, составляющих слой оксидов, происходит рост новой кристаллической фазы, представляющей собой соединения, иммобилизующие радионуклиды.

Одним из отличий способа является то, что в гидротермальных условиях синтез нерастворимых частиц происходит путем кристаллизации новой фазы на поверхности оксидов слоя, а не в объеме слоя, как в известном способе (РФ 2185671).

Под термином «кристаллизация» в данном случае следует понимать переход вещества из жидкого состояния в твердое кристаллическое состояние, а под термином «кристаллизация на поверхности частиц» - гетерогенное образование кристаллической фазы на поверхности твердого тела.

Под термином «фаза» в контексте настоящего изобретения следует понимать общепринятую в уровне техники «однородную по составу и свойствам часть термодинамической системы, отделенную от других фаз поверхностями раздела, на которых скачком изменяются некоторые свойства системы».

Под термином иммобилизация в настоящем изобретении следует понимать включение радионуклидов в кристаллическую решетку нерастворимых соединений, кристаллизующихся на поверхности частиц слоя.

В ходе осуществления процесса через слой частиц пропускают раствор ЖРО. При этом на поверхности слоя в гидротермальных условиях, т.е. при повышенных температуре и давлении, синтезируются новые соединения в виде кристаллов, которые иммобилизуют радионуклиды. Скорость пропускания растворов ЖРО через слой частиц должна быть такой, чтобы образование кристаллов на поверхности слоя частиц, иммобилизующих радионуклиды, обеспечивало необходимую степень очистки от радионуклидов. При скорости потока больше некоторого значения, определяемого экспериментально в каждом конкретном случае, происходит кристаллизация в объеме раствора, а не поверхности частиц слоя. При этом часть кристаллов, содержащих радионуклиды, выносится за слой и очистки практически не происходит.

Для осуществления процесса очистки необходимо, чтобы очищаемый раствор содержал ионы, образующие в гидротермальных условиях кристаллы соединений, иммобилизующие радионуклиды. Для синтеза кристаллической фазы в раствор ЖРО добавляют реагенты, обеспечивающие наличие в растворе ионов, необходимых для синтеза. В качестве таких реагентов могут быть использованы, например, окислители, такие как пероксид водорода или перманганат калия, окисляющие ионы, входящие в состав ЖРО, до степени окисления, при которой образуются нерастворимые соединения, и/или соли металлов.

В результате проведенных исследований было установлено, что синтез кристаллов зависит от конкретных условий гидротермального процесса. Так, при одной и той же скорости потока исходного раствора, не превышающей скорости кристаллизации в области температур от 180 до 250°С и давлении от 20 до 150 атм кристаллизация происходит на поверхности частиц слоя.

В случае осуществления процесса при давлении менее 20 атм и температуре менее 180°С кристаллизация частично происходит в объеме. Проведение процесса при давлении выше 150 атм и температуре выше 250°С экономически не оправдано.

Более подробно процесс может быть пояснен с использованием схем, приведенных на фигурах 1-3.

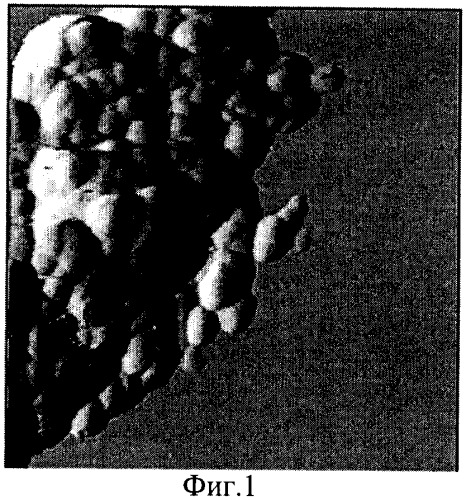

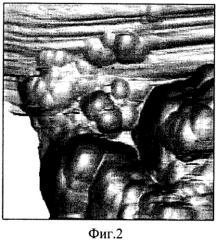

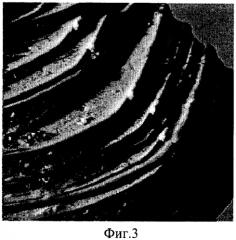

На фиг.1 показаны АСМ-изображения частиц слоя до проведения гидротермального синтеза (исходная частица), на фиг.2 - в процессе синтеза, а на фиг.3 - после завершения гидротермального синтеза.

Способ для любого из вариантов осуществляют следующим образом.

В перерабатываемые ЖРО вводят необходимые реагенты, соответствующие типу перерабатываемых ЖРО, после чего ЖРО подают в проточный реактор для гидротермального синтеза, в который помещен слой частиц нерастворимых соединений.

Синтез проводят в интервале температур 180-250°С при давлении 20-150 атм, что соответствует достаточной скорости роста кристаллов и требуемой степени очистки от радионуклидов.

Образующиеся в результате гидротермального синтеза соединения осаждаются на нерастворимых частицах, образующих слой.

После завершения процесса, когда все частицы слоя покрыты кристаллами синтезированных соединений, содержащих радионуклиды, их направляют на хранение или для дальнейшей переработки. Раствор, очищенный от радионуклидов, является промышленным нерадиоактивным отходом.

На фиг.1 представлен процесс очистки в начальное время t. Скорость потока раствора ЖРО достаточна для образования кристаллов на поверхности частиц неподвижного слоя.

На схеме 2 представлен процесс в промежуточное время t'. Новая кристаллическая фаза в виде слоистых поликристаллов образовалась на поверхности частиц, образующих слой нерастворимых частиц. Это соответствует осуществлению процесса очистки в оптимальных условиях.

На схеме 3 представлен процесс в конечное время t" когда на всех нерастворимых частицах слоя образовались слоистые поликристаллы, иммобилизовавшие радионуклиды.

На изображениях видна слоистая структура синтезируемого соединения, нарастающая на исходной глобулярной структуре.

Установлено, что степень очистки растворов от соответствующих радионуклидов в процессе гидротермального синтеза оксидов составила от 102 до 104. Отношение объемов очищенных ЖРО к объему реактора, частично заполненного исходными частицами, составило 500-2000 и более, что соответствует коэффициентам разделения более 106.

Возможность осуществления изобретения демонстрируется следующими примерами.

ПРИМЕР 1 (вариант 1). ЖРО, содержащие 2 г/л Трилона Б и 0,5 г/л тринатрийфосфата, имеющие концентрацию ионов кальция 0,1 г/л и содержащие радионуклиды стронция-90 (1,5·10-6 Ки/л), пропускают через слой гидроксилапатита Са3РО4·Са(ОН)2 с размером частиц 0,1-0,3 мм, загруженного в обогреваемый цилиндрический реактор размерами 100×10 мм. Процесс ведут при скорости потока 1 мл/мин, при температуре 200°С и давлении 100 атм. Поток раствора обеспечивается хроматографическим насосом высокого давления. Одновременно в реактор вводится насосом высокого давления 6% раствор перекиси водорода со скоростью 0,6 мл/мин. Активность вытекающего раствора приведена в таблице 1. Там же приведены значения коэффициентов выщелачивания радионуклида стронция из слоя гидроксилапатита с синтезированными поликристаллами фосфатов кальция, иммобилизовавшими радионуклиды (шихта), определенные после завершения опыта.

| Таблица 1 | |

| Объем прошедшего раствора, мл | Активность стронция-90, Ки/л |

| 100 | 1·10-10 |

| 500 | 6,7·10-10 |

| 1000 | 1,9·10-9 |

| 2500 | 4.1·10-8 |

| Коэффициент выщелачивания для шихты, г/см2·сутки | 1·10-5 |

ПРИМЕР 2 (вариант 2). Кубовый остаток выпарных устройств спецводоочистки АЭС, очищенный от радионуклидов цезия с помощью фильтрации через ферроцианидные сорбенты и содержащий радионуклиды кобальта-60 (1·10-5 Ки/л) и марганца-54 (1·10-8 Ки/л), пропускают через слой железо-кобальтового феррита (оксиды железа-кобальта) с мольным соотношением железо: кобальт 1:01 и размером частиц 0.2-0.5 мм, загруженного в обогреваемый цилиндрический реактор размерами 100×10 мм. Процесс ведут при скорости потока 2 мл/мин, при температуре 220°С и давлении 100 атм. Поток раствора обеспечивается хроматографическим насосом высокого давления. Одновременно в реактор вводится вторым насосом высокого давления 6% раствор перекиси водорода со скоростью 0.6 мл/мин. Активность вытекающего раствора приведена в таблице 2. Там же приведены значения коэффициентов выщелачивания радионуклида кобальта из шихты образовавшихся оксидов, определенные после завершения опыта.

| Таблица 2 | ||

| Объем прошедшего раствора, мл | Активность кобальта-60, Ки/л | Активность марганца-54, Ки/л |

| 100 | 1.4·10-9 | <1·10-11 |

| 500 | 1.1·10-9 | <1·10-11 |

| 1000 | 1.7·10-9 | <1·10-11 |

| 2500 | 1.5·10-9 | <1·10-11 |

| 5000 | 2.1·10-9 | <1·10-11 |

| Коэффициент выщелачивания для шихты, г/см2·сутки | 2·10-8 | <1·10-7 |

ПРИМЕР 3 (вариант 3). ЖРО, содержащие 2 г/л Трилона Б и 0,5 г/л тринатрийфосфата, имеющие концентрацию ионов кальция 0,1 г/л и содержащие радионуклиды стронция-90 (1,5·10-6 Ки/л) ЖРО, содержащие 2 г/л Трилона Б и 0,5 г/л тринатрийфосфата, имеющие концентрацию ионов кальция 0,1 г/л и содержащие радионуклиды стронция-90 (1.5·10-6 Ки/л), пропускают через слой оксида циркония с размером частиц 0,1-0,3 мм, загруженного в обогреваемый цилиндрический реактор размерами 100×10 мм. Процесс ведут при скорости потока 1 мл/мин, при температуре 200°С и давлении 100 атм. Поток раствора обеспечивается хроматографическим насосом высокого давления. Одновременно в первый реактор вводится насосом высокого давления 6% раствор перекиси водорода со скоростью 0,6 мл/мин. Активность вытекающего раствора приведена в таблице 3. Там же приведены значения коэффициентов выщелачивания радионуклида стронция из шихты фосфатов кальция и циркония, определенные после завершения опыта.

| Таблица 3 | |

| Объем прошедшего раствора, мл | Активность стронция-90, Ки/л |

| 100 | 1·10-10 |

| 500 | 1,8·10-9 |

| 1000 | 2,1·10-8 |

| Коэффициент выщелачивания для шихты, г/см2·сутки | 6·10-5 |

ПРИМЕР 4. Морскую воду, загрязненную радионуклидом стронция-90 (активность 2·10-6 Ки/л), пропускают через слой диоксида марганца с размерами частиц 0.05-0.1 мм, загруженного в обогреваемый цилиндрический реактор размерами 100×10 мм. Процесс ведут при скорости потока 1 мл/мин, при температуре 220°С и давлении 100 атм. Поток раствора обеспечивается хроматографическим насосом высокого давления. Одновременно в реактор вводится насосами высокого давления 0,1 н. раствор хлорида марганца (II) и 0,1 н. раствор перманганата калия со скоростью 0,6 мл/мин. Активность вытекающего раствора приведена в таблице 4. Там же приведены значения коэффициентов выщелачивания радионуклида стронция из шихты образовавшихся оксидов, определенные после завершения опыта.

| Таблица 4 | |

| Объем прошедшего раствора, мл | Активность стронция-90, Ки/л |

| 100 | 5,6·10-9 |

| 500 | 4,0·10-9 |

| 1000 | 4,3·10-9 |

| 1500 | 4,5·10-9 |

| 2000 | 5,9·10-9 |

| Коэффициент выщелачивания для шихты, г/см2·сутки | 1,4·10-7 |

ПРИМЕР 5. Дезактивационные ЖРО, содержащие 2 г/л оксалата натрия и 0,5 г/л Трилона Б, очищенные от радионуклидов цезия с помощью фильтрации через ферроцианидные сорбенты и содержащие радионуклиды кобальта-60 (1·10-7 Ки/л) и стронция-90 (4·10-7 Ки/л), последовательно пропускают через слой железо-кобальтового феррита с мольным соотношением железо: кобальт 1:0,1 и размером частиц 0,2-0,5 мм, загруженного в обогреваемый цилиндрический реактор размерами 100×10 мм и через слой диоксида марганца с размерами частиц 0,05-0,1 мм, загруженного в обогреваемый цилиндрический реактор размерами 100×10 мм. Процесс ведут при скорости потока 1 мл/мин, при температуре 200°С и давлении 100 бар. Поток раствора обеспечивается хроматографическим насосом высокого давления. Одновременно в первый реактор вводится насосом высокого давления 6% раствор перекиси водорода со скоростью 0,6 мл/мин, а во второй реактор 0,1 н. раствор хлорида марганца (II). Активность вытекающего раствора приведена в таблице 5. Там же приведены значения коэффициентов выщелачивания радионуклида кобальта из образовавшихся оксидов, определенные после завершения опыта.

| Таблица 5 | ||

| Объем прошедшего раствора, мл | Активность кобальта-60, Ки/л | Активность стронция-90, Ки/л |

| 100 | <1·10-11 | 1·10-10 |

| 500 | <1·10-11 | 1,4·10-10 |

| 1000 | <1·10-11 | 2,7·10-10 |

| 2500 | <1·10-11 | 1·10-10 |

| 5000 | <1·10-11 | 4,3·10-9 |

| Коэффициент выщелачивания для шихты, г/см2·сутки | 2·10-8 | 3·10-7 |

ПРИМЕР 6

Щелочные ЖРО, содержащие 0,3 г/л гидроксида натрия и радионуклиды кобальта-60 (1·10-7 Ки/л) и цезия-137 (6·10-7 Ки/л), пропускают через слой фильтр-перлита с содержанием железа 3,4%, загруженного в обогреваемый цилиндрический реактор размерами 100×10 мм. Процесс ведут при скорости потока 0,3 мл/мин при температуре 170°С и давлении 100 атм. Поток раствора обеспечивается хроматографическим насосом высокого давления. Активность вытекающего раствора приведена в таблице 6. Там же приведены значения коэффициентов выщелачивания радионуклида кобальта и цезия из шихты смешанных оксидов железа и алюмосиликатов (главным образом фожазита), определенные после завершения опыта.

| Таблица 6 | ||

| Объем прошедшего раствора, мл | Активность кобальта-60, Ки/л | Активность цезия-137, Ки/л |

| 100 | 7,4·10-10 | 2,1·10-9 |

| 200 | 2,1·10-10 | 7,8·10-10 |

| 500 | 4,2·10-10 | 1,1·10-9 |

| 800 | 7,9·10-10 | 1·10-9 |

| 1000 | 1,1·10-8 | 5,4·10-8 |

| Коэффициент выщелачивания для шихты, г/см2·сутки | 1·10-6 | 1·10-5 |

| Коэффициент выщелачивания для цементного камня, г/см2·сутки | 5·10-4 | 5·10-4 |

Приведенные экспериментальные данные показывают, что при переработке ЖРО предлагаемыми способами образуется шихта, представляющая собой либо соли металлов, либо оксиды металлов, иммобилизовавшие радионуклиды, пригодные для захоронения. Степень выщелачивания из них радионуклидов находится на уровне 10-5-10-7 г/см2·сутки. Полученные после очистки со степенью очистки 102-104 растворы являются нерадиоактивными промышленными отходами.

1. Способ переработки жидких радиоактивных отходов (ЖРО), содержащих долгоживущие радионуклиды, путем синтеза нерастворимых соединений, иммобилизирующих долгоживущие радионуклиды, отличающийся тем, что синтез нерастворимых соединений ведут в гидротермальных условиях в потоке, пропуская перерабатываемые ЖРО и реагенты, необходимые для синтеза, через слой нерастворимых частиц со скоростью, обеспечивающей кристаллизацию синтезируемых соединений, содержащих радионуклиды, на поверхности частиц слоя.

2. Способ по п.1, отличающийся тем, что в качестве частиц используют оксиды металлов или соли.

3. Способ по п.2, отличающийся тем, что в качестве оксидов металлов используют оксид железа, и/или оксид марганца, и/или оксид кобальта, а в качестве соли гидроксилапатит.

4. Способ по п.1, отличающийся тем, что гидротермальный синтез осуществляют при температуре 180-250°С и давлении 20-150 атм.

5. Способ переработки жидких радиоактивных отходов (ЖРО), содержащих долгоживущие радионуклиды, путем синтеза нерастворимых соединений, иммобилизирующих долгоживущие радионуклиды в кристаллическую решетку, отличающийся тем, что кристаллическую фазу синтезируют в виде оксидов в гидротермальных условиях в потоке, пропуская перерабатываемые ЖРО и реагенты, необходимые для синтеза, через слой оксидов металлов со скоростью, обеспечивающей кристаллизацию синтезируемых оксидов, содержащих радионуклиды, на поверхности частиц слоя оксидов.

6. Способ по п.5, отличающийся тем, что в качестве оксидов металлов используют оксид железа, и/или оксид марганца, и/или оксид кобальта, и/или оксид циркония.

7. Способ по п.6, отличающийся тем, что гидротермальный синтез осуществляют при температуре 180-250°С и давлении 20-150 атм.

8. Способ переработки жидких радиоактивных отходов (ЖРО), содержащих долгоживущие радионуклиды, путем синтеза нерастворимых соединений, иммобилизирующих долгоживущие радионуклиды в кристаллическую решетку, отличающийся тем, что синтез кристаллической фазы ведут в гидротермальных условиях в потоке, пропуская перерабатываемые ЖРО и реагенты, необходимые для синтеза, через слой оксидов металлов со скоростью, обеспечивающей кристаллизацию синтезируемых соединений, содержащих радионуклиды, на поверхности частиц слоя оксидов.

9. Способ по п.8, отличающийся тем, что в качестве оксидов металлов используют оксид железа, и/или оксид марганца, и/или оксид кобальта, и/или оксид циркония.

10. Способ по п.9, отличающийся тем, что гидротермальный синтез осуществляют при температуре 180-250°С и давлении 20-150 атм.