Способ получения монокристаллов тугоплавких металлов и сплавов

Иллюстрации

Показать всеРеферат

1 (О П И C А Й-М Е 2322l4

Сок1з Советских

Социалистических

Расптблин

ИЗОБРЕТЕНИЯ к лвтооскомь свидвтвльствь

Зависимое от авт. свидетельства ¹

МПК В 0lj 17/24

Заявлено 121 т/.1967 (№ 1150707/22-1) с присоединением заявки М

Приоритет

Опубликовано 26.11(.1971. Бюллетень № 12

Дата опубликования описания 5.Х.1971

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДЕ 669.046-172 (088.8) Автор изобретения Е. М. Савицкий, Г. С. Бурханов, Л. Г. Баранов и H. Н. Раскатов

Заявитель

Институт металлургии им. А. А. Байкова AH СССР

СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ

ТУГО11ЛАВКИХ МЕ 1АЛЛОВ И СПЛАВОВ

Известен способ получения монокристаллов веществ, в том числе металлов, направленной кристаллизацией расплава на затравке, перемещаемой вниз со скоростью роста монокристалла. 1lpH этом торец затравки и подаваемый на него исходный материал нагреваются плазменной струей, поверхность торца затравки Оплавляется.

Отличием описываемого способа являетLя то, что па торце затравки создают ванну расплава с максимальной глубиной не менее двух пятых диаметра выращиваемо10 монокристалла, имеющу1о температуру у поверхности не менее чем на 500 С, превышающую температуру плавления перекристаллиз емого вещества, причем исходный материал, поступающий в ванну, нагревают до температуры, превышающей гемпературу 11лавления не менее чем а 1000"C. Зго дает возможность выращиваll монокристаллы металлов и сплавов с диаметром до 25 м11 и больше.

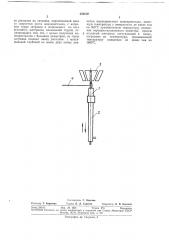

11а чертеже изображена схема осуществления описываемого способа.

Монокристаллическу10 затравку 1 из вольфрама или друг010 тугоплавкого металла укрепляют на медном водоохлаждаемом штоке

2, соединенном с приводом вращения и возвратно-поступательного перемещения по вертикали. В качестве источника нагрева используется плазменная струя, создаваемая

2 при помощи плазменной дуговой горелки 8, В качестве плазмообразующего газа — аргон, 1елий, азот и другие газы, неактивные по отношеIIИIО 1 перекристаллизуемому металлу.

5 1 сходный материал, например, в виде прутка

1, равномерно подают в процессе выращиваИИ1 В горячую зону плазменной струи, где он расплавляется и стекает в образующуюся на торце затравки жидку10 ванну, удерживаемун

10 силами поверхпостп01о натяжения. Б качестве п.ходног0 материала может быть использоВВ11 также порошок и;Iи мелкии боll. Изменяя р<гсстояние между горелкой и затравкой, рек)л11руloт теплову10 мощность и температуру

15 плазменной струи. Глубина образующейся ванны расплава в процессе выращивания составляет 10 — 12 nInI при диаметре выращиваемого кристалла 25 илт.

11сходный расплавленный материал, посту20 пшощий в ва1шу расплава, нерегревается не .менее чем на 1000"C выше гем11ературы плавления, В связи с чем происходит его дополнительная очистка от летучих примесей; верхние слон расплава наведенной ванны нагрева2 101 до температуры, не менее чем на 500 С . превышающей температуру плавления.

Предмет изобретения

Способ получения монокристаллов туго30 плавких металлов и сплавов выращиванием

Составитель Г. Фирсова

Техред Л Л. Евдонов

Редактор Т. Каранова

Корректор Л. В. Куклина

Заказ 2453/7 Изд. ¹ 1034 Тирагк 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 475

Типография, пр. Сапунова, 2 из расплава на затравке, перемещаемой вниз со скоростью роста монокристалла, с нагревом торца затравки и подаваемого на него исходного материала плазменной струей, отлииаюи ийся тем, что, с целью получения монокристаллов с большим диаметром, на торце затравки создают ванну. расплава с максимальной глубиной не менее двух пятых диаметра выращиваемого монокристалла, имеющую температуру у поверхности, не менее чем на 500 С превышающую температуру плавления перекристаллизуемого вещества, причем

5 исходный материал, поступающий в ванну, нагревают до температуры, превышающей температуру плавления не менее чем на

1000 С.