Насадка для пылесоса

Иллюстрации

Показать всеНасадка предназначена для пылесоса и содержит корпус, имеющий всасывающий вход, установленный с возможностью вращения в корпусе встряхиватель для создания вибрации на поверхности пола, и воздушную турбину для привода встряхивателя. Насадка имеет отдельный от ее всасывающего входа вход для подвода чистого воздуха к турбине, с помощью которого осуществляется ее вращение, и управляющее устройство для предотвращения вращения или уменьшения скорости вращения встряхивателя. Управляющее устройство реагирует на скорость вращения турбины или на поток воздуха к турбине или через нее и выполнено с возможностью перемещения между открытым положением, в котором оно пропускает воздух к турбине, и закрытым положением, в котором оно предотвращает попадание воздуха в турбину. Управляющее устройство содержит подвижную часть, имеющую внутренний объем, который соединен с основным путем прохождения потока воздуха к турбине, при этом подвижная часть реагирует на разницу давлений между внутренним объемом и окружающим воздухом. Конструкция насадки позволяет устранить возможность повреждения ее элементов при изменении скорости вращения турбины, вращаемой чистым воздухом, в различных условиях эксплуатации пылесоса с насадкой. 2 н. и 17 з.п. ф-лы, 14 ил.

Реферат

Данное изобретение относится к насадке для пылесоса, которую можно использовать с пылесосом или которая может образовывать часть пылесоса.

Пылесосы обычно поставляются с набором инструментов для выполнения специальных типов чистки. Инструменты включают напольный инструмент для общей чистки пола. Хорошо известно выполнение напольного инструмента, в котором установлен с возможностью вращения щеточный стержень внутри всасывающего отверстия на нижней стороне инструмента, при этом щеточный стержень приводится в действие с помощью воздушной турбины. Щеточный стержень служит для создания вибрации на поверхности пола под инструментом с целью отделения грязи, пыли, волос, пуха и других осколков от поверхности пола, которые затем могут уноситься потоком воздуха в сам пылесос. Турбина может приводиться в действие лишь "грязным" воздухом, который входит в инструмент через засасывающее отверстие, она может приводиться в действие лишь "чистым" воздухом, который входит в инструмент через выделенный вход, который выполнен отдельно от всасывающего отверстия, или же она может приводиться в действие смесью грязного и чистого воздуха. Инструменты с приводимой в действие "грязным" воздухом турбиной имеют тот недостаток, что они легко загрязняются потоком грязного воздуха. Они имеют также тот недостаток, что скорость, с которой вращается турбина, может довольно быстро увеличиваться, когда инструмент поднимают с поверхности.

В US 5950275 и DE 4229030 показаны инструменты с приводимой в действие грязным воздухом турбиной, где включается функция ограничения скорости, когда инструмент поднимают с поверхности. В одном из инструментов устройство ограничения скорости является сцепляющимся с полом колесом, которое управляет угловым положением воздушного входа относительно турбины.

Инструменты с приводимой в действие чистым воздухом турбиной могут также страдать от увеличения скорости, при определенных условиях. Полное или частичное блокирование пути прохождения потока воздуха через основной вход всасывания в инструмент может вызывать прохождение увеличенного количества воздуха через основной вход всасывания, что приводит к увеличению скорости турбины и щеточного стержня. Однако с учетом разных причин возникновения условий в инструментах с приводимой в действие чистым воздухом и грязным воздухом турбиной, решения, предложенные для инструментов с приводимой в действие грязным воздухом турбиной, не подходят для использования в инструментах с приводимой в действие чистым воздухом турбиной.

В соответствии с этим данное изобретение предлагает насадку для пылесоса, содержащую корпус, имеющий всасывающий вход, встряхиватель для создания вибрации на поверхности пола, который установлен с возможностью вращения в корпусе, воздушную турбину для привода встряхивателя, вход для турбинного воздуха, отдельный от всасывающего входа, для подвода воздуха к турбине, и управляющее устройство для предотвращения вращения или уменьшения скорости вращения встряхивателя, при этом управляющее устройство реагирует на скорость вращения турбины или на поток воздуха к турбине или через нее.

Управляющее устройство может принимать форму механической системы, которая непосредственно реагирует на скорость вращения турбины. Центробежный механизм торможения может быть установлен на приводном вале от турбины, при этом тормозные элементы перемещаются радиально наружу для воздействия на тормозную поверхность, окружающую приводной вал, когда скорость вращения турбины превосходит заданный предел. В качестве альтернативного решения, в приводном вале от турбины может быть установлено центробежное сцепление. Эти системы имеют преимущество предупреждения пользователя с помощью шума, создаваемого при их работе.

Более предпочтительно управляющее устройство является клапаном, который выполнен с возможностью перемещения между открытым положением, в котором он пропускает воздух к турбине, что позволяет турбине приводить в действие встряхиватель, и закрытым положением, в котором он предотвращает достижение воздухом турбины, что предотвращает приведение в действие турбиной встряхивателя.

Управляющее устройство может содержать подвижную часть, имеющую внутренний объем, который соединен с основным путем прохождения потока воздуха к турбине, при этом подвижная часть реагирует на разницу давлений между внутренним объемом и окружающим воздухом.

Предпочтительно управляющее устройство выполнено также с возможностью перемещения пользователем в нерабочее положение, например, когда пользователь решает использовать чистящую насадку на жестком полу или на чувствительной поверхности. Создание управляющего устройства, которое вручную или автоматически может отключать встряхиватель, имеет значительное преимущество более простого использования чистящей насадки.

В приводимом в действие турбиной инструменте, который имеет специальный вход для воздуха с целью привода турбины, который является отдельным от основного, входящего в соприкосновение с полом входа, могут возникать трудности привода турбины с достаточной скоростью. С точки зрения величины сопротивления потоку воздуха, путь через основной вход имеет меньшее сопротивление, чем путь через вход для турбины. Таким образом, поток воздуха будет стремиться проходить по пути меньшего сопротивления через основной вход.

Согласно изобретению насадка пылесоса может быть инструментом, который закрепляется на конце жесткого переходника или шланга цилиндрического (типа канистры, бочки) или вертикального пылесоса, или же она может образовывать часть самого пылесоса, такую как чистящая насадка вертикального пылесоса.

Ниже приводится подробное описание вариантов выполнения исключительно в качестве примеров, со ссылками на прилагаемые чертежи, на которых изображено:

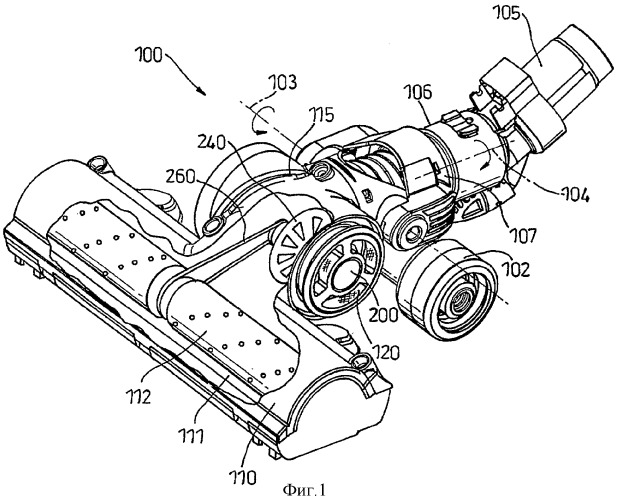

фиг.1 - приводимый в действие турбиной инструмент, согласно изобретению;

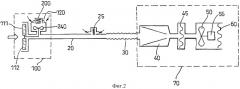

фиг.2 - схема пылесосной системы, в которой можно использовать инструмент, согласно изобретению;

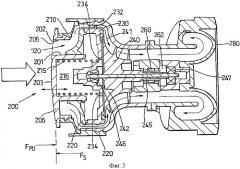

фиг.3 - разрез инструмента, согласно фиг.1, с открытым воздушным входом к турбине;

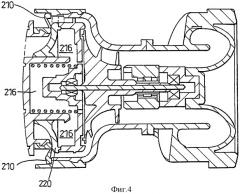

фиг.4 - разрез инструмента, согласно фиг.1, с закрытым воздушным входом к турбине;

фиг.5 - компоненты инструмента, показанного на фиг.1-4, в изометрической проекции;

фиг.6 - модификация инструмента, позволяющая повторное открывание воздушного входа;

фиг.7 - альтернативная возможность модификации инструмента, позволяющей повторное открывание воздушного входа;

фиг.8 - разрез приводимого в действие турбиной инструмента, который содержит устройство для ограничения поперечного сечения выходного пути из корпуса щеточного стержня;

фиг.9 и 10 - само устройство ограничения;

фиг.11 - разрез инструмента, показанного на фиг.8;

фиг.12-14 - альтернативные варианты выполнения устройства ограничения.

На фиг.1 показан вариант выполнения инструмента в виде инструмента 100, который может быть установлен на конце жесткого переходника или шланга пылесоса.

Основной корпус инструмента образует камеру 110 для щеточного стержня 112, камеру 115 для турбины 240 и каналы для воздушного потока между этими частями. Передняя обычно выполненная в форме крышки часть 110 корпуса и нижняя пластина вместе образуют камеру для размещения щеточного стержня. Щеточный стержень состоит из двух щеточных стержней 112 одинакового размера, которые консольно опираются на часть приводного механизма, расположенного в центре камеры 110. Нижняя пластина имеет большое отверстие 111, через которое щетинки щеточного стержня 112 могут выступать с целью создания вибрации на поверхности пола. Нижняя пластина прикреплена к остальному корпусу с помощью быстро открываемых (например, при повороте на четверть оборота) крепежных средств, так что пластину можно удалять для обеспечения доступа к щеточным стержням 112.

Два колеса 102 установлены с возможностью вращения на задней части корпуса для обеспечения перемещения инструмента по поверхности пола.

Воздушный выход инструмента содержит первую часть 107, которая установлена с возможностью поворота вокруг горизонтальной оси 103 на основном корпусе для обеспечения поворотного движения в вертикальной плоскости. Вторая часть в виде угловой трубчатой части 106 соединена с возможностью поворота вокруг оси 104 с концом части 107. Такое расположение обеспечивает хорошую маневренность напольного инструмента 100 при использовании и обычно применяется в известных напольных инструментах. Поэтому нет необходимости в дополнительном описании действия этих компонентов. Выход 105 угловой трубчатой части 106 имеет форму и размеры, обеспечивающие соединение с жестким переходником домашнего пылесоса.

На фиг.2 схематично показана вся система пылесоса, в которой можно использовать инструмент. Инструмент 100 соединен с дальним концом жесткого переходника или трубы 20, которой может управлять пользователь для направления инструмента 100 туда, где это необходимо. Гибкий шланг 30 соединяет жесткий переходник 20 с основным корпусом 70 пылесоса. Основной корпус 70 пылесоса содержит всасывающий вентилятор 50, который приводится в действие электродвигателем 55. Всасывающий вентилятор 50 служит для засасывания воздуха в основной корпус 70 пылесоса через инструмент 100, жесткий переходник 20 и шланг 30. Фильтры 45 и 60 расположены на каждой стороне вентилятора. Фильтр 45 перед электродвигателем служит для предотвращения попадания любой тонкой пыли в вентилятор, а фильтр 60 после электродвигателя служит для предотвращения выброса любой тонкой пыли или угольной пыли от электродвигателя 55 из пылесоса. Сепаратор 40, такой как циклонный сепаратор или фильтровальный мешок, служит для отделения грязи, пыли и мусора из потока грязного воздуха, который втягивается в основной корпус 70 всасывающим вентилятором 50. Весь отделенный материал собирается сепаратором 40. При использовании сила всасывания, создаваемая всасывающим вентилятором 50, втягивает воздух в инструмент через основной всасывающий вход 111 на нижней стороне инструмента и через воздушный вход 120 турбины. Воздух, проходящий через вход 120, используется для привода турбины перед прохождением вдоль частей 107 и 106 в направлении основного корпуса пылесоса. Грязный воздух, который затягивается через основной всасывающий вход, проходит вдоль частей 107 и 106 и совсем не проходит через турбину. Таким образом, турбина не загрязняется грязью и мусором из потока грязного воздуха.

Ниже приводится подробное описание турбины и управляющего механизма для турбины со ссылками на фиг.3. Крыльчатка 240 турбины установлена на приводном вале 245 внутри камеры 115. Комплект подшипников 246, 247 поддерживает с возможностью вращения приводной вал 245 на каждом из его концов. Воздушный вход 120 в турбину расположен у конца 200 корпуса, а воздушный выход из турбины установлен у конца 280. Воздушный поток через турбину проходит в основном в осевом направлении слева направо на фиг.3.

Приводной механизм соединяет турбину и щеточные стержни и служит для передачи крутящего момента с турбины 240 к щеточным стержням 112. Приводной механизм содержит первый шкив 262, который приводится в движение выходным валом 245 турбины, второй, имеющий больший диаметр шкив на щеточном стержне, и ремень 260, который проходит вокруг двух шкивов. Кожух 251, 252 окружает ремень 260 для предотвращения попадания пыли.

Входная сторона турбины содержит подвижную заглушку 200, которая упруго установлена над входной крышкой 220. Заглушка 200 имеет внутренний кольцевой колпак 201 и наружный кольцевой колпак 202. Пружина 215 установлена внутри внутреннего колпака 201 и действует между внутренней поверхностью центральной части 203 заглушки 200 и поверхностью пластины 230 с направляющими лопатками и служит для толкания заглушки 200 наружу в осевом направлении. Наружный кольцевой колпак 202 соединен с корпусом с помощью упругой кольцевой разделительной диафрагмы 210. Как будет более подробно описано ниже, заглушка 200 выполнена с возможностью перемещения из открытого положения, показанного на фиг.3, в закрытое положение, показанное на фиг.4. В закрытом положении заглушка перемещается внутрь в осевом направлении в положение, в котором разделительная диафрагма 210 прижимается к наружной поверхности входной крышки 220 с образованием на входе воздухонепроницаемого уплотнения.

Самая наружная поверхность заглушки 200 между внутренним 201 и наружным 202 колпаками содержит несколько радиальных ребер 206, при этом пространства между смежными ребрами образуют отверстия 205 для входа воздуха. Входные отверстия 205 экранированы тонкой сеткой, которая служит для предотвращения прохождения пыли в турбину и загрязнения механизма. Проход между наружным кольцевым колпаком 202 и разделительной диафрагмой 210, и внутренним кольцевым колпаком 201 задает путь 120 прохождения приточного потока воздуха, который приводит в движение крыльчатку 240. Периметр пластины 230 направляющих лопаток поддерживает комплект установленных под углом лопаток 232. Угол установки лопаток 232 служит для вызывания завихренного потока воздуха вокруг корпуса и согласован с углом лопаток крыльчатки 240. Основной путь воздушного потока через турбину показан стрелками 241. Крыльчатка 240, показанная здесь, является радиально-осевой турбиной, которая, как было установлена, хорошо подходит для давления и скоростей потока в данном применении. Однако очевидно, что можно использовать также другие типы турбины, такие как турбина Пелтона.

Имеется также вторичный поток воздуха, который играет важную роль в работе заглушки 200 во время условий превышения скорости. В основном плоская сторона крыльчатки 240 (левая сторона крыльчатки 240 на фиг.3) имеет множество образованных в ней углублений 242, разделенных ребрами 243. При использовании эти углубления 242 и ребра 243 действуют в качестве миниатюрной крыльчатки, которая называется в последующем вторичной крыльчаткой 244. Очевидно, что поскольку вторичная крыльчатка 244 является задней торцевой поверхностью крыльчатки 240, то обе вращаются с одинаковой скоростью. Нагнетающее действие вторичной крыльчатки 244 пропорционально скорости вращения крыльчатки 240. Это приводит к образованию зоны низкого давления между пластиной 230 направляющих лопаток и крыльчаткой 244. Множество проходящих в осевом направлении отверстий 234 в опорной пластине 230 соединяют зону непосредственно за крыльчаткой 244 с зоной внутри заглушки 200. Зона внутри заглушки практически является камерой, которая отделена от основного пути воздушного потока за исключением ограниченного пути через отверстия 234. Единственным потоком в зону 216 является небольшая, неизбежная утечка между внутренним кольцевым колпаком 201 заглушки 200 и частью входной крышки 220, по которой скользит заглушка 200. Размер отверстий 234 является компромиссом между достаточно большим с обеспечением выравнивания давления за крыльчаткой 244 с зоной 216 внутри заглушки 200 и достаточно малым, так что имеется достаточная разница давлений в заглушке 200 для обеспечения эффективности нагнетания. При использовании действие нагнетания вторичной крыльчатки 244 уменьшает давление в зоне 216. Действующие при этом силы показаны на фиг.3. Пружина 215 внутри заглушки прикладывает силу, обозначенную как FS, в осевом направлении наружу. Имеется также действующая на заглушку 200 в осевом направлении сила FPD, которая является результатом разницы давлений между окружающим давлением снаружи заглушки 200 (показано как большая направленная внутрь стрелка) и давлением в зоне 216 внутри заглушки 200. Когда пылесос выключен, то воздух в зоне 216 также имеет окружающее давление, и тем самым единственной силой, действующей на заглушку, является сила, вызываемая пружиной 215. Однако во время работы пылесоса давление в зоне 216 меньше окружающего давления за счет частичной эвакуации воздуха из зоны 216 вторичной крыльчаткой 244. Эта разница давлений вызывает силу, действующую на заглушку в осевом направлении наружу. Когда крыльчатка вращается с нормальными скоростями, т.е. около 25-30 тысяч оборотов в минуту, то направленная внутрь сила FDP, которая зависит от разницы давлений между окружающим пространством и зоной внутри заглушки 200, является не достаточной для преодоления направленной аксиально внутрь силы смещения пружины FS. Таким образом, заглушка 200 остается в открытом положении, и воздух продолжает проходить к крыльчатке 240 для приведения в действие щеточного стержня.

Когда путь прохождения воздушного потока через основной вход блокируется каким-либо образом, таким как попадание предмета в канал или закрывание всасывающего входа за счет прилегания к поверхности, то через воздушный вход 120 проходит увеличенное количество воздуха к турбине. Это увеличение воздушного потока увеличивает скорость вращения крыльчатки 240 и вторичной крыльчатки 244. Другие неисправности, такие как обрыв приводного ремня 260, могут также приводить к увеличению скорости вращения крыльчатки 240. Когда скорость вращения увеличивается до заданного уровня, то нагнетающее действие вторичной крыльчатки 244 вызывает достаточную разницу давлений между окружающим пространством и зоной 216 внутри заглушки 200, так что действующая на заглушку в осевом направлении наружу сила FPD может преодолевать направленную аксиально внутрь силу смещения пружины FS. Таким образом, заглушка 200 перемещается в закрытое положение, показанное на фиг.4, и разделительная диафрагма 210 прижимается к входной крышке 210 для герметизации входа воздухонепроницаемым образом. Это исключает прохождение любого воздуха к крыльчатке 240. В результате, крыльчатка 240 и щеточный стержень останавливаются. Поскольку выходная сторона 280 турбинной камеры остается соединенной с всасывающим каналом между основным всасывающим входом 111 на инструменте и основным корпусом 70 пылесоса, который остается при низком давлении, то зона 216 остается достаточно разреженной для удерживания заглушки 200 в закрытом положении. Скорость вращения, при которой заглушка перемещается в закрытое положение, определяется факторами, которые включают силу пружины 215. Заявителями было установлено, что скорость вращения 45-50 тысяч оборотов в минуту является идеальным пределом, однако она может, естественно, изменяться.

Имеется несколько возможностей возвращения заглушки 200 в открытое положение. Во-первых, заглушку 200 может оттягивать пользователь в открытое положение. Во-вторых, может быть предусмотрен клапан для подачи воздуха в воздушный поток за турбиной или же непосредственно в саму заглушку 200. Этот клапан может быть частью инструмента, или же это может быть спусковой механизм для устранения всасывания на жестком переходнике пылесоса. В-третьих, выключение пылесоса имеет такое же действие, как и приведение в действие спускового механизма устранения разрежения. Выключение пылесоса приводит к устранению источника всасывания на стороне 280 турбины, что поднимает давление в зоне 216 до окружающего давления. При отсутствии разницы давлений в заглушке 200 нет направленной внутрь силы, противодействующей пружине 215, и тем самым пружина 215 может толкать заглушку 200 наружу.

Для лучшего пояснения использования спускового механизма для устранения всасывания снова обратимся к фиг.2. Спусковой механизм 25 устранения всасывания является клапаном, который предусматривается на большинстве обычных пылесосов. Часто он расположен вблизи рукоятки жесткого переходника. Спусковой механизм 25 устранения всасывания может управляться пользователем для впуска воздуха в жесткий переходник и уменьшения уровня всасывания у инструмента 100. Обычно пользователь приводит в действие этот клапан, когда что-нибудь застревает в инструменте, например шторы. Воздух впускается в путь прохождения воздушного потока через клапан 25 и предмет, который застрял в инструменте, освобождается. Приведение в действие спускового механизма устранения всасывания можно также использовать для возврата заглушки 200 на инструменте 100 в открытое положение и тем самым для повторного запуска турбины 240. Клапан 25 устранения всасывания должен впускать достаточное количество воздуха в основной путь прохождения воздуха, уменьшая разницу давления на заглушке 200 в достаточной степени, для того чтобы пружина 215 могла толкать заглушку 200 в открытое положение.

На фиг.6 и 7 показаны другие варианты выполнения инструмента, в которых предусмотрены клапаны. На фиг.6 клапан установлен на самой заглушке 200. Клапан содержит дополнительную заглушку 300, которая обычно удерживается в закрытом положении пружиной 310. Пружина 310 действует между фланцем 301 и наружной поверхностью заглушки 200. При использовании пользователь может перемещать заглушку 300 в направлении, обозначенном двойной стрелкой, для пропускания воздуха в зону 216 внутри заглушки 200. Это приводит к повышению давления в зоне 216 в направлении окружающего давления, что уменьшает обусловленную разницей давлений силу FPD. Когда величина силы FPD достаточно уменьшится, то сила пружины FS преодолевает направленную внутрь силу FPD, и заглушка 200 перемещается в открытое положение, показанное на фиг.3.

На фиг.7 показана схема, где приводимый в действие вручную клапан установлен по потоку за турбиной 240 в виде части инструмента 100. Заглушка 320 обычно нагружена в открытое положение с помощью пружины 330. Пружина 330 действует между ступенькой на наиболее внутреннем в осевом направлении конце заглушки 320 и поверхностью 322 камеры, в которой находится заглушка. При использовании пользователь может перемещать заглушку 320 для впускания воздуха через вход 340 в зону 280 по потоку за турбиной. Зона внутри заглушки 200' соединена с зоной 280, в которую впускается воздух с помощью заглушки 320. Таким образом, сила FPD уменьшается за счет отодвигания заглушки 200'. Когда величина силы FPD достаточно уменьшается, то сила FS пружины преодолевает направленную внутрь силу FPD, и заглушка 200' перемещается в открытое положение, показанное на фиг.3.

Заглушка 320 может также действовать как автоматический выпускной клапан, т.е. заглушка 320 автоматически перемещается в открытое положение в ответ на прохождение потока воздуха через канал 280. Аналогично тому, как можно частично вакуумировать зону внутри заглушки 200 (200') с помощью нагнетающего действия вторичной крыльчатки 244, можно вакуумировать зону внутри заглушки 320 с помощью потока воздуха в канале 280. Когда заглушка 320 достаточно вакуумирована, она перемещается в открытое положение и впускает воздух в зону 280 по потоку за турбиной. Это приводит к замедлению турбины 240. Естественно, если количество воздуха, которое впускается в зону 280 заглушкой 320, является не достаточным для предотвращения слишком большой скорости турбины 240, то заглушка 200' закрывается для герметизации воздушного входа в турбину.

Систему, показанную справа на фиг.7 (т.е. заглушку 320, пружину 330, вход 340), можно использовать самостоятельно, без заглушки 200' на входе в турбину 240. Это обеспечивает функцию ограничения скорости турбины 240 без возможности выключения турбины.

На фиг.7 показана другая модификация инструмента. Входное уплотнение является кольцевой крышкой 350, которая может герметизировать вход посредством прижимания к зоне 355 корпуса турбины. Это альтернативное решение является менее удачным, чем показанное на фиг.3 и 4, поскольку поверхности, которые прижимаются с герметизацией друг к другу, т.е. внутренняя торцевая поверхность уплотнения 350 и поверхность 355 открыты для нагруженного грязью воздуха в противоположность к фиг.3, где уплотнительные поверхности открыты лишь для воздуха, который проходит через сетчатый экран.

Из сказанного выше следует, что заглушка 200 автоматически перемещается в закрытое положение и герметизирует воздушный вход в турбину, когда турбина вращается слишком быстро. Другим полезным признаком этой системы является то, что пользователь может вручную нажимать на заглушку 200 для приведения ее в закрытое положение, если он желает выключить щеточный стержень, например, при чистке жестких полов или чувствительных поверхностей. Для ручного выключения щеточного стержня пользователь просто толкает заглушку 200 против действия пружины 215 и удерживает некоторое время заглушку 200 в закрытом положении. Толкание заглушки 200 приводит к вакуумированию зоны 216 внутри заглушки 200 так же, как это достигается с помощью вторичной крыльчатки 244 в условиях слишком высокой скорости. Щеточный стержень можно снова включать указанным выше образом.

Одной из проблем приводимого в действие турбиной инструмента, который имеет специальный вход для воздуха с целью привода турбины, является то, что большая часть входящего воздуха может проходить в инструмент через основной вход, а не через турбину. С точки зрения величины сопротивления, которое встречает воздушный поток, путь через основной вход имеет более низкое сопротивление, чем путь через вход турбины.

Как показано на фиг.8-11, в выходном канале из корпуса 110 щеточного стержня расположено ограничительное устройство 800. Ограничительное устройство служит для ограничения потока воздуха из корпуса щеточного стержня. Ограничительное устройство выполнено с возможностью распределения входящего воздуха между основным входом и турбинным входом в удовлетворительном отношении. Было установлено, что обеспечение отношения между одной четвертью воздушного потока через турбину к трем четвертям воздушного потока через основной вход и одной третью воздушного потока через турбину к двум третям воздушного потока через основной вход приводит к хорошим результатам.

В показанном на фиг.8-11 варианте выполнения ограничительное устройство 800 имеет основание 815 с крепежными элементами 816, 817, которые входят в стенку 892 разгрузочного выхода для крепления ограничительного устройства 800. К основанию 815 прикреплена петля 805, 810 из материала. Петля имеет первую часть 805, которая называется направляющей лопаткой, которая наклонена относительно основания 815. В целом полукруглый элемент 810 соединяет направляющую лопатку 805 с основанием 815. Направляющая лопатка 805 и полукруглый элемент 810 могут быть отлиты в виде единого целого друг с другом и с основанием 815 из материала, который имеет упругую гибкость. Подходящим является резиновая смесь, такая как EPDM. При использовании направляющая лопатка 805 остается в наклонном положении относительно основания 815, и тем самым стенки 892, 893 разгрузочного выхода, и служат для ограничения поперечного сечения выхода, как показано на фиг.11. Позицией 896 обозначена часть выходного отверстия, через которую может проходить воздух. Угол наклона направляющей лопатки 805 при использовании обычно меньше показанного на фиг.8 угла вследствие силы, создаваемой потоком воздуха через выход, но она все еще остается наклонной. В случае, когда большой кусок осколков проходит по выходному каналу, направляющая лопатка 805 поворачивается в направлении стенки 892, принимая положение, которое более параллельно основанию 815. Суженная часть 806 между направляющей лопаткой 805 и основанием 815 действует в качестве шарнира для обеспечения поворота направляющей лопатки 805. После прохождения мусора направляющая лопатка 805 возвращается в первоначальное положение за счет упругости элемента 810. Вертикальные стенки 894 разгрузочного выхода лежат вдоль каждой стороны устройства 800 и тем самым зона внутри петли недоступна для загруженного грязью воздуха.

Ограничительное устройство может быть реализовано различными путями. На фиг.12 и 13 показаны два альтернативных варианта выполнения. На фиг.12 направляющая лопатка 835 является плоским элементом, который установлен на стенке 892 разгрузочного отверстия с помощью торсионной пружины 836. Пружина размещена в кармане 832 в стенке разгрузочного выхода. Пружина 836 служит для удерживания лопатки 835 в наклонном положении относительно стенки. Пространство под направляющей лопаткой 835 заполнено имеющим в основном форму клина куском пенопласта 840, который легко сжимается, когда направляющая лопатка 835 поворачивается в направлении стенки. Пенопласт 840 предотвращает скапливание осколков под направляющей лопаткой, что мешало бы работе направляющей лопатки 835.

В варианте выполнения, показанном на фиг.13, направляющая лопатка снова является плоским элементом 850. Однако отсутствует пружина. Вместо нее упругость обеспечивает имеющий в основном форму клина материал 855, который служит двойной цели удерживания элемента 850 в наклонном положении и предотвращения скапливания грязи под элементом. Нижняя поверхность 856 материала 855 может быть прикреплена к стенке 892 разгрузочного выхода с помощью склеивания или другим подходящим образом. Элемент 850 может быть прикреплен к верхней поверхности материала 855 с помощью аналогичных средств. Клиновидная форма материала 855 обеспечивает поворачивание элемента 850 вокруг конца 851, когда мусор ударяет в элемент 850. В другом альтернативном решении элемент 850 не предусмотрен в виде отдельного элемента, а просто является верхней, открытой поверхностью материала 855. В этом случае материал 855 или, по меньшей мере, открытая поверхность должны быть достаточно стойкими к прохождению мусора по поверхности.

В другом альтернативном варианте выполнения, показанном на фиг.14, ограничение выходного канала 893 достигается с помощью множества гибких щитков 861, 862, которые свисают с верхней стенки канала 893. Длина щитков 861, 862, жесткость материала, из которого изготовлены щитки, и гибкость соединения между щитками 861, 862 и стенкой канала 893 определяют степень уменьшения поперечного сечения выходного канала. На фиг.14 показаны два из щитков 861, отклоненных большим куском мусора. Следует отметить, что не все щитки должны перемещаться для обеспечения прохождения мусора по каналу. Это имеет преимущество сохранения распределения воздушного потока между основным входом и турбинным входом. Естественно, что в упрощенной форме этой системы может быть лишь единственный такой щиток 861, который проходит по всему или лишь по части канала 893. Системы, показанные на фиг.8-13, можно реализовать так, что в канале 893 располагается множество аналогичных (или не аналогичных) частей, при этом каждая часть занимает лишь часть всей ширины канала 893 и выполнена с возможностью независимого перемещения.

Возможны различные альтернативные варианты выполнения в дополнение к приведенным выше вариантам. В то время как предпочтительными являются две сменные щетки, в упрощенном варианте выполнения инструмента может быть лишь единственный щеточный стержень, который приводится в движение непосредственно ремнем, проходящим по наружной поверхности щеточного стержня. Щеточный стержень можно приводить в движение в положении, смещенном от центра.

Предпочтительным путем приведения в действие заслонки 200 является предусмотрение вторичной крыльчатки на задней торцевой поверхности крыльчатки 240. Углубления 242 и ребра 243 образуют эту вторичную крыльчатку. Однако возможны также следующие альтернативные схемы, которые также входят в объем изобретения. Вместо использования задней торцевой поверхности крыльчатки 240 может быть установлена вторая, специальная крыльчатка на приводном вале 245 в положении, которое сдвинуто в осевом направлении от основной крыльчатки 240. Очевидно, что это приводит к увеличению стоимости и размера инструмента. В качестве другого альтернативного решения задняя торцевая поверхность крыльчатки может быть плоской, а не иметь углубления 242 и ребра 243. В качестве еще одного альтернативного решения средство для вакуумирования зоны 216 внутри заглушки может быть трубкой Вентури в основном пути воздушного потока к или от турбины.

В вариантах выполнения показан горизонтально установленный узел турбины с заглушкой 200 на одной стороне инструмента. Можно устанавливать турбину вертикально внутри корпуса инструмента, так что заглушка 200 располагается на верхней стороне инструмента. Такое расположение обеспечивает одинаковую доступность заглушки 200 для пользователей - правшей и левшей.

1. Насадка для пылесоса, содержащая корпус, имеющий всасывающий вход, встряхиватель для создания вибрации на поверхности пола, который установлен с возможностью вращения в корпусе, воздушную турбину для привода встряхивателя, вход для воздуха турбины, отдельный от всасывающего входа, для подвода воздуха к турбине и управляющее устройство для предотвращения вращения или уменьшения скорости вращения встряхивателя, в которой управляющее устройство реагирует на скорость вращения турбины или на поток воздуха к турбине или через нее.

2. Насадка для пылесоса по п,1, в которой управляющее устройство выполнено с возможностью перемещения между открытым положением, в котором оно пропускает воздух к турбине, и закрытым положением, в котором оно предотвращает попадание воздуха в турбину.

3. Насадка для пылесоса по п.2, в которой управляющее устройство смещено в открытое положение.

4. Насадка для пылесоса по п.2, в которой управляющее устройство также выполнено с возможностью перемещения пользователем в нерабочее положение.

5. Насадка для пылесоса по п.2, в которой управляющее устройство содержит подвижную часть, имеющую внутренний объем, который соединен с основным путем прохождения потока воздуха к турбине, при этом подвижная часть реагирует на разницу давлений между внутренним объемом и окружающим воздухом.

6. Насадка для пылесоса по п.5, в которой внутренний объем подвижной части соединен с основным путем прохождения воздушного потока к турбине через ограниченный путь прохождения воздушного потока.

7. Насадка для пылесоса по п.6, в которой ограниченный путь прохождения воздушного потока содержит пластину с отверстиями.

8. Насадка для пылесоса по п.5, дополнительно содержащая средство для втягивания воздуха из внутреннего объема подвижной части.

9. Насадка для пылесоса по п.8, в которой втягивающее средство содержит вторую турбину.

10. Насадка для пылесоса по п.9, в которой вторая турбина образует часть задней торцевой поверхности турбины.

11. Насадка для пылесоса по п.10, в которой вторая турбина содержит углубления и ребра на задней торцевой поверхности турбины.

12. Насадка для пылесоса по п.8, в которой втягивающее средство содержит трубку Вентури в пути прохождения воздушного потока по потоку выше или ниже турбины, при этом внутренний объем подвижной части соединен с трубкой Вентури.

13. Насадка для пылесоса по п.5, дополнительно содержащая клапан для впускания воздуха во внутреннее пространство подвижной части, за счет чего снова открывается воздушный вход турбины.

14. Насадка для пылесоса по п.2, дополнительно содержащая уплотнение для герметизации воздушного входа турбины в закрытом положении.

15. Насадка для пылесоса по п.2, дополнительно содержащая клапан для пропускания воздуха в чистящую насадку, за счет чего снова открывается воздушный вход турбины.

16. Насадка для пылесоса по п.15, в которой клапан пропускает воздух в зону по потоку за турбиной.

17. Насадка для пылесоса по п.16, в которой клапан расположен на стороне корпуса, противоположной управляющему устройству.

18. Насадка для пылесоса по любому из пп.1-17, в которой имеется множество ограничительных устройств, расположенных поперек разгрузочного выхода.

19. Пылесос, содержащий насадку для пылесоса по любому из пп.1-18.