Способ изготовления цилиндрических колес с арочными зубьями

Иллюстрации

Показать всеИзобретение относится к области машиностроения, обработке резанием. Способ включает последовательное нарезание выпуклой и вогнутой сторон зубьев режущим инструментом, формирующим их эвольвентный профиль при обкатке инструментом заготовки с его подачей к заготовке под углом исходного реечного профиля условной инструментальной рейки. Для расширения технологических возможностей нарезание зубьев выполняют пальцевой фрезой, которая при нарезании боковой поверхности зуба расположена перпендикулярно плоскости станочного зацепления, и совершают пальцевой фрезой сложное движение вдоль оси нарезаемого колеса и перпендикулярно этой оси. При нарезании эвольвентного участка боковой поверхности профилирующей точкой фрезы совершают движение в плоскости станочного зацепления. При нарезании криволинейного участка боковой поверхности, расположенного ниже эвольвентного участка, профилирующую точку фрезы располагают в плоскостях, параллельных плоскости станочного зацепления. При нарезании цилиндрической поверхности впадины между зубьями ось фрезы располагают по нормали к этой поверхности, а профилирующую точку - на этой поверхности. 4 ил.

Реферат

Изобретение относится к способу изготовления цилиндрических колес с криволинейными зубьями, преимущественно к изготовлению арочных зубчатых цилиндрических колес, у которых рабочие поверхности зубьев представляют собой поверхности, описываемые эвольвентой, расположенной в плоскости, перпендикулярной оси колеса, которая перемещается вдоль и поворачивается относительной этой оси.

Известен способ изготовления цилиндрических колес с арочными зубьями (аналог), включающий последовательное нарезание выпуклой и вогнутой сторон зубьев режущим инструментом, формирующим их эвольвентный профиль (Авторское свидетельство СССР №785569, кл. B23F 9/02).

Недостатком аналога является необходимость применения в качестве режущего инструмента различных резцовых головок для нарезания выпуклых и вогнутых рабочих поверхностей зубьев. Вследствие этого обеспечивается возможность нарезания только арочных колес, у которых основная окружность и окружность впадин находятся в непосредственной близости, что снижает универсальность технологии резания и уменьшает возможность использования способа для нарезания зубьев арочных колес специального назначения.

Наиболее близким техническим решением (прототипом) является способ изготовления арочных колес, включающий нарезание выпуклой и вогнутой сторон зубьев режущим инструментом, формирующим их эвольвентный профиль (Патент РФ 2049608, МПК 6 B23F 9/02, 1995).

В отличие от аналога в прототипе резцовые головки при нарезании зубьев перемещаются в станочном зацеплении возвратно-поступательно с одновременной ступенчатой или непрерывной подачей по нормали к поверхности станочного зацепления от цилиндра вершин до цилиндра впадин арочных зубьев.

Это позволяет повысить производительность нарезания зубьев. Однако и при таком способе нарезания невозможно нарезать арочные колеса, у которых диаметр делительного цилиндра меньше диаметра цилиндра начала эвольвентной части зуба, что также ограничивает возможность широкого применения этого способа.

Общим недостатком аналога и прототипа является невозможность нарезания зубьев арочных колес с радиусом заданной линии смещения исходного контура на развертке делительного цилиндра меньше минимального радиуса резцовых головок, ограниченного диаметром окружности выступов нарезаемого колеса (Журнал «Вестник машиностроения», 1999, №1, с.3-7). Развертка линии смещения исходного контура на делительном цилиндре в аналоге и прототипе принята в виде дуги окружности. Поэтому для нарезания эвольвентных боковых поверхностей арочного зуба в аналоге и прототипе применяются резцовые головки с различными радиусами размещения резцов для выпуклой и вогнутой боковых поверхностей зубьев, у которых профилирующая точка совершает движение по окружности радиусом, равным радиусу развертки линии смещения исходного контура на делительном цилиндре. В связи с этим для нарезания эвольвентных поверхностей зубьев колеса другого радиуса требуется применения других резцовых головок.

Для исключения кромочного эффекта в аналоге и прототипе предлагается изменение радиуса размещения резцов в инструментальных головках на небольшую величину от заданного. Такая модификация резцовых головок позволяет выполнить арочные зубья бочкообразными. Однако бочкообразность арочных зубьев за счет такой модификации не позволяет оптимально распределить контактные напряжения по всей длине арочных зубьев. Это приводит к увеличению контактных напряжений в зубьях, снижению их износостойкости и нагрузочной способности арочного зацепления.

В аналоге и прототипе не решены вопросы нарезания цилиндрической поверхности впадины между арочными зубьями.

Целью настоящего изобретения является повышение универсальности технологии изготовления цилиндрических колес с арочными зубьями, износостойкости и нагрузочной способности арочного зацепления.

Поставленная цель достигается тем, что в способе изготовления цилиндрических колес с арочными зубьями, включающем последовательное нарезание выпуклой и вогнутой сторон зубьев режущим инструментом, формирующим их эвольвентный профиль при обкатке инструментом заготовки с его подачей к заготовке под углом исходного реечного профиля условной инструментальной рейки, нарезание зубьев выполняется пальцевой фрезой, которая при нарезании боковой поверхности зуба расположена перпендикулярно плоскости станочного зацепления и совершает сложное движение вдоль оси нарезаемого колеса и перпендикулярно этой оси, при нарезании эвольвентного участка боковой поверхности профилирующая точка фрезы совершает движение в плоскости станочного зацепления, при нарезании криволинейного участка боковой поверхности, расположенного ниже эвольвентного участка, профилирующая точка фрезы расположена в плоскостях параллельных плоскости станочного зацепления, при нарезании цилиндрической поверхности впадины между зубьями ось фрезы расположена по нормали к этой поверхности, а профилирующая точка - на этой поверхности.

Изобретение поясняется чертежами, на которых изображены:

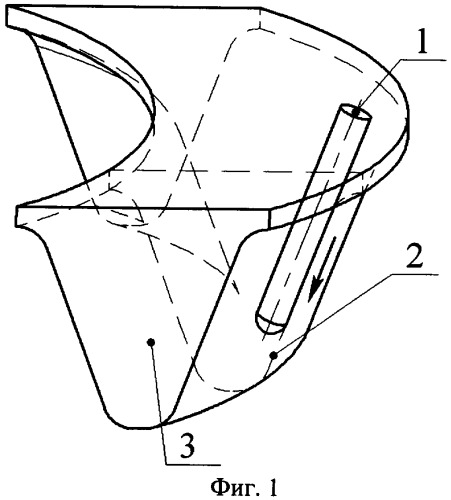

Фиг.1. Относительное положение зуба условной инструментальной рейки и пальцевой фрезы при нарезании.

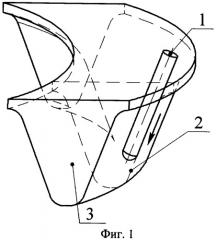

Фиг.2. Линия смещения исходного контура и ее развертка на развертке делительного цилиндра.

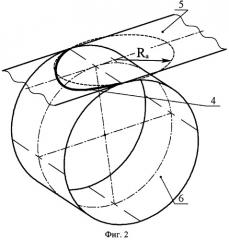

Фиг.3. Станочное зацепление пальцевой фрезы с арочным зубом, идентичное зацеплению условной инструментальной рейки при нарезании эвольвентного участка боковой поверхности зуба.

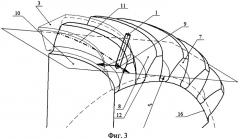

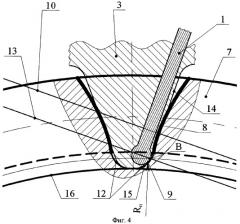

Фиг.4. Поперечное сечение арочных зубьев, проходящее через профилирующую точку пальцевой фрезы, идентичную точке касания зуба условной инструментальной рейки при нарезании криволинейного участка боковой поверхности зуба, расположенного ниже эвольвентного.

Способ изготовления цилиндрических колес с арочными зубьями включает последовательное нарезание выпуклой и вогнутой сторон зубьев пальцевой фрезой 1 (Фиг.1). Эвольвентный профиль зуба формируется при нарезании методом обкатки фрезой заготовки с подачей фрезы параллельно прямолинейному поперечному сечению боковой поверхности 2 условной инструментальной рейки 3. Направление подачи на фиг.1 показано стрелкой. Условная рейка 3 соответствует заданным кривизне арки, модулю нарезаемого колеса и радиусу Ra (Фиг.2) развертки линии смещения исходного контура 4 на развертке 5 делительного цилиндра 6 нарезаемого колеса 7 (Фиг.3). При нарезании фреза 1 касается боковой поверхности условной арочной инструментальной рейки 3 и боковой поверхности нарезаемого арочного зуба.

При нарезании эвольвентного участка 8 боковой поверхности арочного зуба профилирующая точка 9 фрезы 1 совершает сложное движение в плоскости станочного зацепления 10 вдоль оси нарезаемого колеса и перпендикулярно этой оси (направления движения на Фиг.3 показаны стрелками). При этом профилирующая точка 9 находится на пространственной линии контакта 11 нарезаемой поверхности арочного зуба с зубом условной инструментальной рейки.

При нарезании криволинейного участка 12 боковой поверхности, расположенного ниже эвольвентного участка 8, ось пальцевой фрезы 1 также расположена перпендикулярно плоскости станочного зацепления 10 и совершает такое же сложное движение вдоль оси нарезаемого колеса и перпендикулярно этой оси. В процессе нарезания радиус-вектор Rп (Фиг.4) профилирующей точки 9 относительно оси колеса уменьшается, и точка располагается в плоскости, параллельной плоскости станочного зацепления 10. При нарезании криволинейного участка 12 боковой поверхности, расположенного ниже эвольвентного участка 8, плоскость 13, проходящая через центр сферического профиля фрезы, расположена выше профилирующей точки 9 параллельно плоскости станочного зацепления 10 и проходит через точку В, расположенную в поперечном сечении зуба условной инструментальной рейки 3 в месте сопряжения ее верхнего прямолинейного 14 и нижнего криволинейного 15 участков. Криволинейный участок 15 в этом сечении представляет собой дугу окружности.

При нарезании цилиндрической поверхности на окружности впадин 16 между криволинейными участками 12 зубьев ось фрезы 1 расположена по нормали к этой поверхности и совершает движение вдоль оси нарезаемого колеса и перпендикулярно этой оси с подачей к центру колеса, при этом профилирующая точка 9 находится на этой поверхности.

После нарезания вогнутой и выпуклой боковых поверхностей зубьев и цилиндрической поверхности впадины между ними производится поворот заготовки относительно своей оси на один или несколько угловых шагов и процесс нарезания боковых поверхностей и цилиндрических поверхностей впадин арочных зубьев повторяется. Последовательность процесса деления, операций при нарезании выпуклой и вогнутой боковых поверхностей зубьев и цилиндрических поверхностей впадин между зубьями может быть различной. Эта последовательность зависит от особенностей станка с ЧПУ, на котором нарезают цилиндрические колеса с арочными зубьями.

Для выполнения всех операций могут быть использованы 5-координатный станок с ЧПУ или 4-координатный станок с ЧПУ, позволяющие совмещать необходимые движения при нарезании зубьев.

Сложное движение вдоль оси нарезаемого колеса и перпендикулярно этой оси, которое совершает фреза при нарезании боковой поверхности арочного зуба в плоскости станочного зацепления или в параллельных ей плоскостях, определяется формой линии смещения исходного контура 4 нарезаемого колеса, которая задается радиусом Rа на развертке 5 делительного цилиндра 6 колеса (Фиг.2). В предлагаемом способе изготовления цилиндрических колес с арочными зубьями, в отличие от известных способов, нарезание выпуклой и вогнутой эвольвентных поверхностей зубьев выполняется одной пальцевой фрезой при заданной кривизне линии смещения исходного контура на развертке делительного цилиндра. При изменении заданной кривизны в некоторых случаях, определяемых соотношением ширины нарезаемого колеса и диаметра фрезы, может потребоваться только замена стандартной фрезы одного диаметра на фрезу другого диаметра. Это обеспечивает широкую универсальность технологии нарезания цилиндрических колес с арочными зубьями по предлагаемому способу и его применение для нарезания колес различного назначения.

Предлагаемый способ позволяет изготовить цилиндрические колеса с бочкообразными арочными зубьями, которые обеспечивают оптимальное распределение контактных напряжений по всей длине арочных зубьев и повышают износостойкость и нагрузочную способность арочного зацепления.

Предлагаемым способом можно также нарезать цилиндрические колеса с обычными или криволинейными зубьями, у которых заданная линия смещения исходного контура на развертке делительного цилиндра отлична от дуги окружности, а также эвольвентные колеса с различным смещением условной инструментальной рейки и с различным углом ее исходного профиля. Это обеспечивает широкую универсальность применения предлагаемого способа.

Для сокращения времени обработки при черновом нарезании целесообразно использовать существующие пальцевые фрезы разных диаметров. При этом диаметр фрезы должен уменьшаться с очередным врезанием к центру заготовки и с учетом припуска на черновое фрезерование.

Для чистовой обработки цилиндрического колеса с арочными зубьями целесообразно использовать фрезу с твердосплавным наконечником.

Таким образом, предлагаемый способ изготовления цилиндрических колес с арочными зубьями позволяет повысить универсальность технологии изготовления, износостойкость, нагрузочную способность арочного зацепления и достигнуть цели, поставленной в настоящем изобретении.

Способ изготовления цилиндрических колес с арочными зубьями, включающий последовательное нарезание выпуклой и вогнутой сторон зубьев режущим инструментом, формирующим их эвольвентный профиль при обкатке инструментом заготовки с его подачей к заготовке под углом исходного реечного профиля условной инструментальной рейки, отличающийся тем, что нарезание зубьев выполняют пальцевой фрезой, которую при нарезании боковой поверхности зуба располагают перпендикулярно плоскости станочного зацепления и совершают ею сложное движение вдоль оси нарезаемого колеса и перпендикулярно этой оси, при нарезании эвольвентного участка боковой поверхности профилирующей точкой фрезы совершают движение в плоскости станочного зацепления, при нарезании криволинейного участка боковой поверхности, расположенного ниже эвольвентного участка, профилирующую точку фрезы располагают в плоскостях, параллельных плоскости станочного зацепления, при нарезании цилиндрической поверхности впадины между зубьями ось фрезы располагают по нормали к этой поверхности, а профилирующую точку - на этой поверхности.