Удобное для монтажа, регулируемое калибровочное устройство

Иллюстрации

Показать всеИзобретение относится к регулируемому калибровочному устройству для калибровки экструдированных бесконечных профилей, в частности труб. Устройство снабжено калибровочным отверстием, которое образовано множеством расположенных по окружности радиально регулируемых сегментов. Сегменты имеют сегментное тело. Внутренние поверхности сегментов совместно образуют калибровочное отверстие. Каждое сегментное тело имеет, по меньшей мере, одно исполнительное устройство, которым удерживаются отдельные сегменты. Исполнительным устройством осуществляется регулирование каждого отдельного сегментного тела в радиальном направлении. Предусмотрено, по меньшей мере, одно монтажное кольцо, которое расположено в окружном направлении. Монтажное кольцо имеет соответствующее количеству сегментных тел количество радиально проходящих отверстий. В указанные отверстия вставлены, зафиксированы и ориентированы исполнительные устройства. В каждом отверстии расположен собственный посадочный элемент для исполнительных устройств. Посадочный элемент выполнен с возможностью точного ориентирования соответствующего исполнительного элемента. Изобретение обеспечивает точное ориентирование и регулирование калибровочного устройства, которое изготовлено и смонтировано простым и экономичным способом. 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к калибровочному устройству согласно ограничительной части пункта 1 формулы изобретения.

Калибровочные устройства используются, например, для придания заданных размеров экструдированным бесконечным профилям, например, трубам. При этом сначала в экструдере обрабатывается полимерный расплав, который формуется посредством выпускного мундштука, также называемого формовочным инструментом. Для придания желаемого размера бесконечного профиля он после формообразования проходит через вышеназванное калибровочное устройство для деформирования до точно заданных размеров или соответственно для придания таких размеров.

При изготовлении пластиковых труб до некоторого времени было необходимо предоставлять для различных толщин стенок или наружных диаметров несколько различных калибровочных устройств. При переходе на другой тип трубной продукции должны были заменяться не только инструменты, но и калибровочные устройства, что требовало остановки установки и вместе с тем приводило к потере рабочего времени.

Поэтому в DE 19843340 С2 предложено использовать регулируемое калибровочное устройство для различных размеров труб. Это калибровочное устройство состоит, например, из большого количества пластин, которые распределены по окружности на наружной стороне калибруемых труб и расположены на расстоянии друг от друга. Если смотреть в направлении производства трубы, то в пределах одной калибровочной позиции расположено множество таких пластинчатых колец, причем отдельные пластины отдельных пластинчатых колец находятся на расстоянии друг от друга. Вследствие этого возможна беспроблемная регулировка отдельных пластин отдельных колец относительно пластин следующего кольца или предыдущего кольца. Пластины могут также в виде сегментов объединяться в блок пластин и располагаться на удерживающей или исполнительной конструкции. В свою очередь, удерживающая конструкция взаимосвязана с корпусом с возможностью радиального регулирования.

Однако в традиционной конструкции - в этой связи также следует обратить внимание на DE 10307186 A, DE 10315125 A, DE 10323543 А, а также DE 10324475 A - монтаж калибровочного устройства отчасти довольно трудоемкий. Корпус калибровочного устройства преимущественно состоит из множества собираемых компонентов, изготовление которых в целом трудоемкое и затратное.

Задача настоящего изобретения состоит в том, чтобы предоставить калибровочное устройство названного вначале типа, которое может быть изготовлено и смонтировано простым и экономичным способом и обеспечивает возможность точного ориентирования и регулирования.

Поставленная задача решается посредством регулируемого калибровочного устройства для калибровки экструдированных бесконечных профилей, в частности труб, которое снабжено калибровочным отверстием, которое образовано множеством расположенных по окружности радиально регулируемых сегментов, которые соответственно имеют сегментное тело, причем внутренние поверхности сегментов совместно образуют калибровочное отверстие и при этом каждое сегментное тело имеет, по меньшей мере, одно исполнительное устройство, которым удерживаются отдельные сегменты и которым возможно осуществление регулирования каждого отдельного сегментного тела в радиальном направлении, характеризующимся тем, что предусмотрено, по меньшей мере, одно монтажное кольцо, которое расположено в окружном направлении и имеет соответствующее количеству сегментных тел количество радиально проходящих отверстий, в которые вставлены, зафиксированы и ориентированы исполнительные устройства, причем в каждом упомянутом отверстии расположен собственный посадочный элемент для исполнительных устройств, который выполнен с возможностью точного ориентирования соответствующего исполнительного элемента.

При этом регулируемый калибровочный короб включает в себя, по меньшей мере, одно монтажное кольцо, которое расположено в окружном направлении и имеет соответствующее количеству сегментных тел количество радиально проходящих отверстий, в которых расположены исполнительные устройства.

При этом основная идея изобретения состоит в том, что монтажное кольцо или кольца образованы по существу только для приема сегментных тел и кроме вышеупомянутых монтажных колец не требуется большого количества других монтажных элементов. Вместе с тем калибровочный короб больше не образуется как обычно множеством корпусных деталей. Наоборот, множество таких корпусных деталей заменяются монтажным кольцом. Монтажное кольцо может изготавливаться просто и экономично. Сверх того, в монтажное кольцо могут легко вводиться исполнительные устройства сегментных тел.

Исполнительные устройства могут быть образованы в форме шпиндельных приводов, в которых шпиндельная гайка перемещает шпиндель наружу или внутрь в радиальном направлении. В свою очередь шпиндельный привод может быть образован для легкости монтажа с помощью шпиндельной втулки и вставленного в нее шпиндельного стержня и быть расположен на шпиндельном стержне сегментного тела. Шпиндельная втулка может сначала вставляться в монтажное кольцо или предусмотренное для нее собственное посадочное место. Затем в шпиндельную втулку может вставляться шпиндельный стержень.

Разумеется, исполнительные устройства можно реализовать во многих других формах, например, посредством гидравлического или электрического привода.

Согласно одному особенно предпочтительному варианту осуществления изобретения два монтажных кольца располагаются соосно и аксиально дистанцированно друг от друга. Каждое сегментное тело включает в себя также два удерживающих и исполнительных устройства, каждое из которых соответственно вводится в согласованное с ним отверстие монтажного кольца.

В свою очередь монтажные кольца согласно одному особенно предпочтительному варианту осуществления изобретения могут быть прикреплены к общей конструкции, например к внутреннему опорному и удерживающему кольцу, которое фиксирует монтажные кольца друг относительно друга. В данном случае удерживающее устройство и вместе с тем также большая часть корпуса образуются из обоих монтажных колец и внутреннего опорного и удерживающего кольца.

Предпочтительно между обоими монтажными кольцами и соосно с ними удерживается с возможностью вращения приводное кольцо для регулирования шпиндельного привода и соответственно для регулирования сегментных блоков. Также предпочтительно, соосно к обоим монтажным кольцам расположено внутреннее опорное и удерживающее устройство, которым связаны оба монтажных кольца.

Согласно еще одному предпочтительному варианту осуществления, между внутренним опорным устройством и монтажными кольцами соответственно для каждого исполнительного устройства установлены с возможностью вращения шпиндельные гайки, которые находятся в зацеплении с приводным кольцом.

Также предпочтительно для уменьшения веса монтажные кольца имеют отверстия или выемки.

Далее настоящее изобретение более подробно поясняется посредством примера осуществления изобретения и со ссылками на приложенные чертежи, на которых:

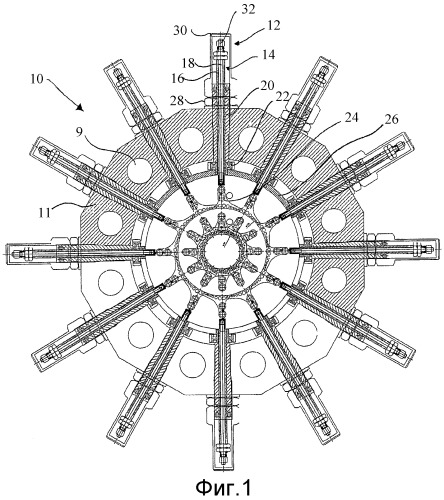

Фиг.1 - поперечное сечение, перпендикулярное продольной оси и проходящее через соответствующий изобретению калибровочный короб,

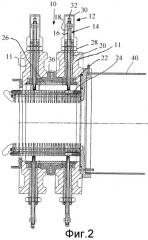

Фиг.2 - продольное сечение калибровочного короба в соответствии с фиг.1,

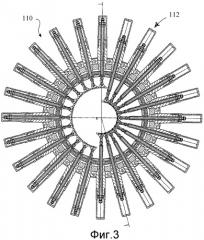

Фиг.3 - поперечное сечение, перпендикулярное продольной оси калибровочного короба в соответствии с уровнем техники, и

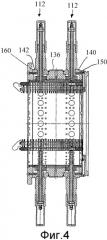

Фиг.4 - продольное сечение калибровочного короба, соответствующее осям А и С, как изображено на фиг.3.

Традиционный калибровочный короб схематично представлен на фиг.3 и фиг.4 и далее коротко поясняется только в целях сравнения. В остальном, для дополнительной информации, следует обратить внимание на DE 10307186 A, DE 10315125 A, DE 10323543 А, а также DE 10324475 A.

Калибровочный короб 110 в соответствии с фиг.3 включает в себя 24 пластинчатых сегмента, которые расположены в выполненном приблизительно трубчатым корпусе в его окружном направлении и зафиксированы радиально регулируемым образом. Вследствие радиального регулирования сегментированных пакетов (радиально внутрь или радиально наружу) калибровочное устройство может применяться для различных диаметров труб. В этой связи указывается на два различно установленных диаметра трубы в левой и соответственно правой половине фиг.3, которые должны пояснять эту возможность регулировки. Разумеется, при реальной эксплуатации калибровочного устройства с помощью всех сегментных пакетов соответственно реализован только один диаметр.

Каждый пластинчатый сегмент имеет два дистанцированных друг от друга в аксиальном направлении калибровочного устройства исполнительных устройства 112, которые вставлены в корпус. При этом исполнительные устройства 112 включают в себя шпиндельную втулку, а также вставленный в нее шпиндельный стержень, который заклинен со шпиндельной втулкой посредством винтов. Между обоими рядами исполнительных устройств 112 (см. фиг.4) соосно с ними и с возможностью вращения расположено приводное кольцо 136. Приводное кольцо 136 имеет сбоку зубья и соответственно находится в зацеплении с имеющимися на исполнительных устройствах шпиндельными гайками для регулирования пластинчатых сегментов. Однако, эти общие признаки известны из уровня техники.

Однако, недостатком этой традиционной конструкции, как она представлена на фиг.3 и 4, является большое количество удерживающих конструкций, а именно первое удерживающее кольцо 140, второе удерживающее кольцо 142, быстродействующее внутреннее крепление 150 и боковое удерживающее кольцо 160. Эти элементы составляют вместе с другими элементами по существу трубчатый корпус.

Непосредственно при монтаже калибровочного устройства эта сложная конструкция вызывает определенные нарекания. Сверх этого, изготовление множества различных отдельных деталей оказалось особенно затратным.

Соответствующее изобретению регулируемое калибровочное устройство поясняется далее со ссылкой на фиг.1 и 2.

При этом главным компонентом являются два монтажных кольца 11, которые имеют по 12 отверстий, которые служат для приема исполнительных устройств 12.

Как и в традиционном калибровочном устройстве, пластинчатые сегменты 24 (здесь шесть штук) расположены для образования калибровочной поверхности, а именно в окружном направлении (т.е. кругообразно), а также по меньшей мере частично перекрываются. В результате радиального регулирования пластинчатых сегментов 24 могут создаваться калибровочные отверстия с различным диаметром. Пластинчатые сегменты удерживаются с возможностью регулирования соответственно с помощью двух удерживающих и исполнительных устройств 12, причем исполнительные устройства 12 (как и в уровне техники) включают в себя шпиндельный стержень 18 и шпиндельную втулку 16. К шпиндельному стержню 18 радиально с внутренней стороны прикреплены пластинчатые сегменты 24. Шпиндельные стержни 18 вставлены в соответственно согласованные с ними шпиндельные втулки 16 и посредством настроечного и регулировочного винта 32 не только устанавливаются, но и настраиваются.

Шпиндельная втулка 16 имеет, по меньшей мере, в нижней части наружную резьбу, которая взаимодействует со шпиндельной гайкой 22. Посредством поворота шпиндельной гайки 22 шпиндельная втулка и вместе с ней шпиндельный стержень, а также пластинчатые сегменты 24 перемещаются радиально внутрь или наружу. Шпиндельная втулка 16 вставлена и закреплена внутри своего собственного шпиндельного посадочного элемента 20, который в свою очередь вставлен (например, вкручен) в отверстие монтажного кольца. Исполнительное устройство снаружи закрыто кожухом 30. Радиально внутри шпиндельных гаек 22 расположено кольцеобразное опорное и удерживающее устройство 26. В этом опорном и удерживающем кольце 26 установлены и закреплены с возможностью вращения в соответствующих монтажных кольцах 11, 12 шпиндельные гайки 22. В целом, шпиндельные гайки 22 закреплены между трубчатым опорным устройством 26 и соответствующим монтажным кольцом 11.

Как видно из фиг.2, два изображенных на фиг.1 в разрезе монтажных кольца аксиально дистанцированны друг от друга и сосны друг к другу. При этом оба монтажных кольца 11 соединены посредством подробно не представленных резьбовых соединений с опорным и удерживающим кольцом 26. Опорное и удерживающее кольцо 26 вместе с тем осуществляет фиксацию обоих монтажных колец 11 относительно друг друга.

Как показано на фиг.2, к калибровочному устройству 10 присоединено вакуумное всасывающее устройство, которое, однако, представлено только частично и лишь схематично.

Между монтажными кольцами соосно расположено приводное кольцо 36, которое имеет зубья на своих боковых краях. С помощью этих зубьев приводное кольцо 36 входит в зацепление с двенадцатью расположенными на фиг.2 слева и двенадцатью расположенными на фиг.2 справа шпиндельными гайками. За счет вращения приводного кольца 36 в окружном направлении калибровочного устройства одновременно одинаковым образом могут приводиться все исполнительные устройства 12 и все шпиндели могут идентично переставляться радиально внутрь или наружу. Калибровочное устройство наряду с пластинчатыми сегментами с принадлежащими им исполнительными устройствами имеет по существу дополнительно еще два монтажных кольца, приводное кольцо и трубчатое опорное устройство 26.

При этом для уменьшения веса еще предусмотрены выемки в монтажных кольцах 11. Более того, с помощью таких выемок можно сэкономить материал и еще больше сократить издержки производства.

После этого отдельные исполнительные устройства 12 могут сразу вдвигаться в предварительно вставленный шпиндельный посадочный элемент 20 и зажиматься там. В целом не должно устанавливаться друг относительно друга и фиксироваться никакого большого количества отдельных частей корпуса. Вследствие этого могут уменьшаться издержки производства и может упрощаться монтаж.

Перечень ссылочных позиций:

9 - выемка,

10 - регулируемый калибровочный короб,

11 - монтажное кольцо,

12 - исполнительное устройство,

14 - шпиндельное устройство,

16 - шпиндельная втулка с наружной резьбой,

18 - шпиндельный стержень,

20 - шпиндельный посадочный элемент,

22 - шпиндельная гайка,

24 - пластинчатый сегмент,

26 - опорное и удерживающее устройство,

30 - кожух,

32 - настроечный и регулировочный винт,

36 - приводное кольцо,

40 - вакуумное всасывающее устройство,

110 - калибровочный короб согласно уровню техники,

112 - шпиндельный привод,

136 - приводное кольцо,

140 - удерживающее колесо,

142 - удерживающее колесо,

150 - трубчатое внутреннее крепление,

160 - боковое удерживающее кольцо.

1. Регулируемое калибровочное устройство для калибровки экструдированных бесконечных профилей, в частности труб, снабженное калибровочным отверстием, которое образовано множеством расположенных по окружности радиально регулируемых сегментов (24), которые соответственно имеют сегментное тело, причем внутренние поверхности сегментов совместно образуют калибровочное отверстие и при этом каждое сегментное тело имеет по меньшей мере одно исполнительное устройство (12), которым удерживаются отдельные сегменты (24) и которым возможно осуществление регулирования каждого отдельного сегментного тела в радиальном направлении, отличающееся тем, что предусмотрено по меньшей мере одно монтажное кольцо (11), которое расположено в окружном направлении и имеет соответствующее количеству сегментных тел количество радиально проходящих отверстий, в которые вставлены, зафиксированы и ориентированы исполнительные устройства (12), причем в каждом упомянутом отверстии расположен собственный посадочный элемент (20) для исполнительных устройств (12), который выполнен с возможностью точного ориентирования соответствующего исполнительного элемента (12).

2. Устройство по п.1, отличающееся тем, что каждое исполнительное устройство (12) включает в себя шпиндельный привод (14).

3. Устройство по п.2, отличающееся тем, что каждый шпиндельный привод (14) включает в себя шпиндельную втулку (16) и вставленный в нее шпиндельный стержень (18) и расположен на шпиндельном стержне (18) сегментного тела.

4. Устройство по п.1, отличающееся тем, что два монтажных кольца (11) соосны друг другу и аксиально дистанцированы друг от друга, а каждое сегментное тело удерживается в каждом из монтажных колец (11).

5. Устройство по п.4, отличающееся тем, что между обоими монтажными кольцами (11) и соосно с ними удерживается с возможностью вращения приводное кольцо (36) для регулирования сегментных блоков.

6. Устройство по п.4, отличающееся тем, что соосно к обоим монтажным кольцам (11) расположено внутреннее опорное и удерживающее устройство (26), которым связаны оба монтажных кольца (11).

7. Устройство по п.6, отличающееся тем, что между внутренним опорным устройством (26) и монтажными кольцами (11) соответственно для каждого исполнительного устройства (12) установлены с возможностью вращения шпиндельные гайки (22), которые находятся в зацеплении с приводным кольцом (36).

8. Устройство по п.1, отличающееся тем, что монтажные кольца (11) имеют отверстия или выемки для уменьшения веса.