Способ производства древесной волокнистой массы и древесная волокнистая масса, полученная данным способом

Иллюстрации

Показать всеСпособ касается производства древесной волокнистой массы и может быть использован в целлюлозно-бумажной промышленности. Способ включает сжатие волокнистого материала. Избирательное ослабление обогащенных пектином зон в стенках волокна путем пропитки волокнистого материала содержащей пектиназу жидкостью на водной основе, приводящей к гидролизу пектинов. Разделение на волокна и рафинирование этого волокнистого материала для получения древесной волокнистой массы. Техническим результатом является ограничение потери выхода волокнистой массы до уровня, при котором происходит разложение пектинов. 2 н. и 19 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Настоящее изобретение относится к способу получения древесной волокнистой массы из целлюлозного волокнистого материала после предварительной обработки волокнистого материала пектиназой перед механическим разделением на волокна. Также изобретение относится к древесной волокнистой массе, полученной таким образом.

При получении древесной волокнистой массы древесные волокна разделяют механическим разделением на волокна обычно в рафинере или в измельчителе с предварительной обработкой или без нее. Когда применяют предварительную обработку, процесс может быть как термомеханическим (ТМР), в котором применяют тепловое размягчение, так и химико-термомеханическим (СТМР), в котором для сульфирования лигнина используют, например, сульфит; или щелочно-пероксидно-механическим (АРМР), в котором применяют щелочной пероксид, оказывающий комбинированное воздействие - химическое размягчение благодаря щелочи и отбеливание или осветление благодаря пероксиду. Почти во всех процессах получения древесной волокнистой массы термическую обработку осуществляют перед рафинированием для размягчения древесного материала, что приводит, таким образом, к снижению расхода энергии, а также к повышению прочности целлюлозы. В то время как щелочная обработка является эффективной обработкой для снижения расхода энергии, она также вызывает реакции потемнения, что приводит к ухудшению оптических свойств, которые необходимы бумажной продукции на основе древесной волокнистой массы. Кроме того, применение щелочи способствует увеличенному растворению древесного материала, что приводит в потери продукции на выходе и необходимости обработки промышленных стоков.

Помимо традиционных способов были попытки применить биотехнологию при получении древесной волокнистой массы. В WO 97/40194 описан способ получения древесной волокнистой массы с использованием различных грибов или ферментов. Предложенная обработка включает сжатие древесной щепы с последующей пропиткой биологическим агентом перед обработкой в рафинере. Хотя в заявке указано большое количество грибов и ферментов, биологические агенты, используемые в данных примерах, ограничиваются грибами с лигниназной активностью, или ферментами с ксиланазной активностью в отношении гемицеллюлозы, и липазной активностью специально для древесной смолы. Примеры показывают, что обработка ферментами может сократить затраты энергии на рафинирование на 4-10% помимо сокращения энергозатрат на 4% благодаря сжатию, по сравнению с контрольными примерами. В то же самое время механические свойства волокнистого полуфабриката улучшаются по сравнению с таковыми для волокнистого полуфабриката с такой же степенью помола.

Другой способ биологического получения волокнистой массы, включающий предварительную обработку древесной щепы, основан на обработке грибами для окисления лигнина (США 5055159). Расход энергии на рафинирование может быть снижен примерно на 30% при такой же степени помола. Однако обработка требует длительного инкубационного периода, а полученная волокнистая масса имеет темный цвет.

В отличие от упомянутых выше применений, пектиниза была использована конкретно в последующей обработке древесной волокнистой массы. В патенте США 5487812 пектиназу используют для древесной волокнистой массы, отбеленной щелочью. Тем не менее, целью такой обработки является удаление пектина, остающегося после процесса получения волокнистой массы, чтобы убрать источник так называемого "анионного засорения", которое оказывает вредное воздействие на работу бумагоделательной машины.

Целью настоящего изобретения является способ получения древесной волокнистой массы, требующий существенно меньших энергетических затрат при рафинировании для получения определенной степени помола волокнистой массы или механических свойств волокнистого полуфабриката, по сравнению с предшествующим уровнем. Целью изобретения также является улучшение оптических свойств целлюлозы, таких как улучшенная степень белизны.

Это достигается способом по изобретению, как описано в формуле изобретения.

Согласно изобретению способ включает предварительную обработку раздробленного целлюлозного волокнистого материала пектиназой, отдельно или в сочетании с хелатообразующим агентом, например ДТПК (диэтилентриаминпентауксусной кислотой) и/или сульфитом, с последующим механическим разделением на волокна или измельчением для получения древесной волокнистой массы.

Пектин представляет собой группу аморфных полисахаридных веществ в древесине. Хотя количество пектина в хвойной и лиственной древесине обычно составляет менее 1%, он преимущественно оседает в компоненте межклеточных пластинок, и в торусе, замыкающих пленках поры, древесины хвойных пород (Hafren J. и Westermark U., Nordic Pulp and Paper 16 (4), стр.284-290, 2001). Основным компонентом пектина является полигалактуронан, состоящий из групп галактуроновой кислоты, которые до определенной степени этерифицированы. Когда он находится в свободной кислотной форме, карбоксильные группы галактуронана, имеющие отрицательный заряд, могут вызвать местное набухание волокон в контакте с водными растворами. С другой стороны, этерифицированные группы можно деэтерифицировать с помощью, например, щелочной обработки и, таким образом, увеличить набухание.

С учетом предшествующего уровня техники настоящее изобретение направлено на использование специфических свойств пектина с учетом его особого положения и потенциальной возможности вызывать избирательное ослабление стенок волокна. Фермент со специфической активностью по отношению к пектину используют для предварительной обработки целлюлозного волокнистого материала. Оказывается, размачивание волокнистого материала перед обработкой ферментом является эффективным способом доставки фермента на место. Для того чтобы выполнить разделение волокон в области, в которой возникает химическое ослабление, оптимизируют условия рафинирования, касающиеся интенсивности рафинирования и температуры предварительного нагрева. Результаты согласно настоящему изобретению существенно снижают затраты энергии на рафинирование, требуемые для достижения заданной степени помола, повышенных механических свойств и оптических свойств волокнистого полуфабриката.

Согласно одному аспекту изобретения, предварительной обработке предпочтительно содействует механическое сжатие для облегчения поглощения жидкости и для более равномерной обработки материала. Сжимающее шнековое устройство или двухвалковый пресс можно использовать при степени сжатия от 1:1 до 8:1. Предварительную обработку можно дополнительно улучшить, если перед сжатием проводить предварительное пропаривание.

Пропитка согласно изобретению происходит немедленно после сжатия и/или предварительной тепловой обработки. Пектиназу загружают в количестве, требуемом для достаточной обработки, предпочтительно в количестве от 2000000 до 200000000 единиц полигалактуроназы на тонну материала, и более предпочтительно от 10000000 до 50000000 единиц полигалактуроназы на тонну. Время обработки составляет от 3 минут до 24 часов, предпочтительно от 3 до 300 минут, еще предпочтительнее от 15 до 240 минут и еще более предпочтительно от 30 до 120 минут при температуре от 20 до 100°С, предпочтительно от 35 до 70°С и более предпочтительно приблизительно 50°С. Условия обработки можно регулировать в зависимости от загрузки пектиназы, чтобы предусмотреть достаточный гидролиз пектинов. Другие препараты пектиназы можно использовать при условии удовлетворительной пектолитической активности.

Разделение на волокна и рафинирование материала, обработанного пектиназой, можно провести и в традиционных условиях термомеханической варки, и в условиях высокой интенсивности. Получают удивительный энергосберегающий эффект. Для получения данной степени помола, равной 100 мл по Канадскому стандарту определения степени помола (CSF), в условиях термомеханической варки снижение расхода энергии составляет 400 кВт/т; от 2500 кВт/т без обработки пектиназой до 2100 кВт/т при обработке пектиназой, или около 16%. В условиях высокой эффективности сбережение энергии составляет 150 кВт/т, т.е. от 2150 кВт/т без обработки пектиназой до 2000 кВт/т при обработке пектиназой, или около 7%. Сочетание высокой интенсивности и обработки пектиназой дает общее снижение, равное 500 кВт/т, т.е. от 2500 кВт/т до 2000 кВт/т, при степени помола, равной 100 мл по Канадскому стандарту определения степени помола, что составляет 20% снижения. Содержание пучков волокон уменьшается быстрее после обработки пектиназой.

Прочностные свойства остаются такими же по сравнению с традиционной термомеханической варкой и повышаются примерно на 10% по сравнению с высокоинтенсивной термомеханической варкой. Степень белизны целлюлозы также растет благодаря обработке ферментами.

Хотя добавление ДТПК или сульфита не приводит к дальнейшему сокращению затрат энергии, оно повышает степень белизны на 2-5 единиц белизны. После отбеливания пероксидом сохраняется повышенная степень белизны, кроме того, преимуществом является повышенное количество остаточного пероксида для вторичной обработки.

Неожиданные эффекты, получаемые от обработки пектиназой, можно было бы объяснить избирательным ослаблением зон в стенках волокна, обогащенных пектином, из-за гидролиза пектинов, как следствие приводящим к более эффективному разделению волокон при разделении и рафинировании материла. Специалистам понятно, что этот процесс может дать существенную экономическую выгоду с точки зрения улучшения качества волокнистой массы и снижения энергетических затрат. Специалистам также понятно, что любой препарат фермента, который имеет достаточную гидролитическую активность в отношении пектинов, взятый сам по себе или в сочетании с другими химическими соединениями, может быть использован для обработки согласно настоящему изобретению.

Настоящее изобретение описывает процесс получения древесной волокнистой массы, включающий:

А. Механическую предварительную обработку раздробленного волокнистого материала с помощью соответствующих механических средств, например сжатием с помощью шнекового устройства или вальцевого прессового устройства, чтобы сделать возможным достаточное поглощение водного раствора волокнистым материалом во время пропитки сразу после предварительной обработки. Замена смолосодержащей жидкости в натуральном целлюлозном волокнистом материале добавленным водным раствором также является положительным моментом с точки зрения процесса. Степень сжатия находится предпочтительно в интервале от 1:1 до 1:8, предпочтительно от 2:1 до 5:1, при этом 1:1 означает, что шнековый транспортер транспортирует волокнистый материал в пропиточный бункер. В сочетании с обработкой сжатием начальный нагрев волокнистого материала может дополнительно облегчить эффективное поглощение водного раствора, предпочтительно благодаря использованию свежего или оборотного пара при атмосферном давлении в течение от 1 до 30 минут, предпочтительно от 10 до 20 минут. В качестве альтернативы обработка нагревом, за которой идет немедленная пропитка, может быть использована вместо обработки сжатием, когда такие средства отсутствуют. Процедуру предварительной обработки также можно повторять в одну или несколько стадий при свободе использования различных пропитывающих химических веществ на различных стадиях.

В. Пропитку волокнистого материала содержащей пектиназу жидкостью на водной основе. Добавляемый на стадии предварительной обработки или сразу же после нее, фермент может легче достичь центров реакции. Для дополнительного усовершенствования процесса, помимо фермента пектиназы во время пропитки можно добавлять другие химические соединения, например хелатообразующие агенты, такие как сульфит, предпочтительно в количестве от 5 до 50 кг/т, и /или ДТПК, предпочтительно в количестве от 1 до 10 кг/т. Содержащая пектиназу жидкость может включать ферментный препарат с пектолитической активностью по отношению как к неэтерифицированным пектинам, так и к этерифицированным пектинам. Более того, жидкости на водной основе могут включать два, или более чем два, ферментных препарата, причем по меньшей мере один из препаратов имеет пектиназную активность; или пектиназу можно добавить в качестве биологического агента, включающего один, или более чем один, гриб или бактерию, по меньшей мере один из которых имеет пектолитическую активность. Количество фермента зависит от условий процесса и эффективности затрат и составляет в интервале от 2000000 до 200000000 единиц полигалактуроназы на тонну волокнистого материала, предпочтительно от 10000000 до 50000000 единиц полигалактуроназы на тонну. рН пропитывающей жидкости регулируют щелочью или кислотой, предпочтительно каустической содой или минеральной кислотой до величины, оптимальной для ферментативных реакций, соответственно в интервале рН от 3 до 10, предпочтительно от 4 до 7 и более предпочтительно приблизительно 5. Время выдержки и температуру также регулируют в зависимости от заданных параметров процесса и требований реакции, предпочтительно от 3 до 300 минут при температуре от 20 до 100°С. Специалистам понятно, что во время описанной обработки можно использовать любой обладающий достаточной пектолитической активностью фермент, взятый в отдельности или в сочетании с другими химическим соединениями.

С. Разделение на волокна и рафинирование пропитанного волокнистого материала проводят в оптимальных условиях. Волокнистый материал предпочтительно подогревают перед подачей в первичный рафинер, работающий под давлением, чтобы достичь теплового размягчения стенок волокна. Условия получения волокнистой массы могут включать скорость вращения рафинера, равную от 1000 до 3000 об/мин, предпочтительно от 1500 до 2600 об/мин при применении или традиционного термомеханического процесса или высокоинтенсивного рафинирования. Условия традиционного термомеханического процесса могут включать подогрев под давлением от 0 до 0,4 или 0,5 МПа (4 или 5 бар), со временем выдержки от 2 до 10 минут в подогревателе и при скорости вращения рафинера от 1200 до 1800 об/мин. Давление 0 МПа означает рафинирование при атмосферных условиях. Высокоинтенсивные условия могут включать подогрев при давлении примерно от 0,4 или 0, 5 МПа до 0,8 МПа (от 4 или 5 бар до 8 бар) со временем выдержки от 3 до 30 секунд и скоростью вращения рафинера приблизительно 2000 об/мин, но обычно не выше 3000 об/мин. Время выдержки должно зависеть от температуры подогрева (давления пара), поскольку высокая температура подогрева требует укороченного времени выдержки. После первичного рафинирования можно применить вторую стадию рафинирования, чтобы достичь требуемой степени помола массы. Вторичная стадия рафинирования может иметь такие же условия, как и первичная стадия.

Хотя дисковые рафинеры являются разделяющим и рафинирующим оборудованием, применяемым в этой области промышленности, с целью разделения на волокна и рафинирования можно применять другие механические устройства. Некоторыми примерами являются конические рафинеры и дефибреры с каменными жерновами. Рафинеры могут быть с однодискового или двухдискового типа. Рафинирование может быть произведено в одну стадию или многостадийно. Разделение на волокна и рафинирование также можно выполнить при атмосферном давлении, в этом случае получение древесной волокнистой массы из щепы, является более точным описанием процесса вместо термомеханического способа получения волокнистой массы.

Хотя на этой стадии используют только хвойную древесину, таким способом можно обрабатывать любой волокнистый материал, содержащий пектины. Волокнистый материал может быть волокнистым материалом из древесины лиственных пород, недревесными волокнами, например багассой, бамбуком, тростником и соломой.

Осуществление изобретения, как оно здесь описано, может быть модифицировано в зависимости от источника волокнистого материала и организации процесса.

Полученную волокнистую массу, в зависимости от ее применения, можно подвергнуть дополнительной обработке, такой как промывка, сортировка, последующему рафинированию и отбелке, согласно традиционным способам.

Далее будут приведены несколько примеров предпочтительных путей осуществления изобретения. Однако изобретение не ограничено этими примерами. Ссылка делается на прилагаемые графики, на которых:

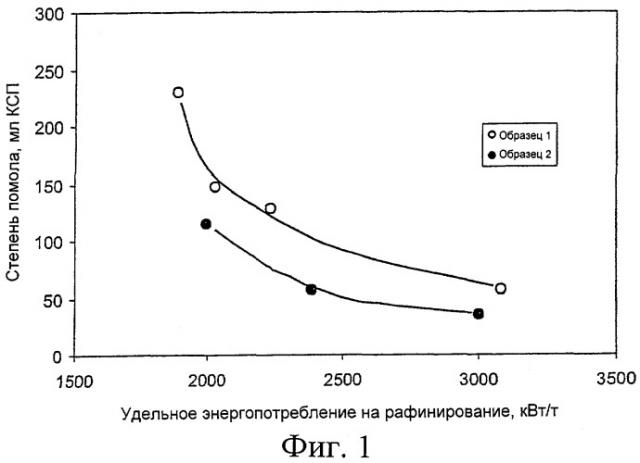

фиг.1 иллюстрирует зависимость степени помола от удельной энергии на рафинирование для Примера 1;

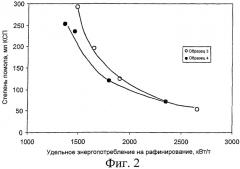

фиг.2 иллюстрирует зависимость степени помола от удельной энергии на рафинирование для Примера 2;

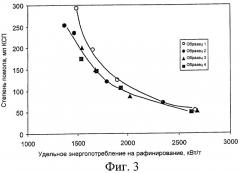

фиг.3 иллюстрирует зависимость степени помола от удельной энергии на рафинирование для Примера 3.

ПРИМЕРЫ

Волокнистые древесные массы получают посредством различной химической обработки на пилотной рафинерной установке. Условия процесса описаны ниже.

Материал

Древесная щепа, состоящая приблизительно на одну треть из белой ели, на одну треть из красной и черной ели и на одну треть из бальзамической пихты; все канадского происхождения из провинции Новая Шотландия. Щепу готовят на промышленной рубильной машине и хорошо перемешивают до начала экспериментов.

Предварительная обработка

Щепу предварительно обрабатывают паром при атмосферном давлении в течение 15 минут. После предварительной обработки паром щепу подают в шнековое устройство со степенью сжатия 4:1. На выходном отверстии устройства щепу выгружают в раствор, содержащий различные химикаты, включая пектиназу для экспериментов согласно изобретению. рН раствора поддерживают приблизительно 5, регулируя его использованием гидроксида натрия или серной кислотой.

Пропитка и выдержка

После пропускания через пропиточный бункер щепу хранят в хорошо изолированных бочках. Время выдержки составляет 120 минут при температуре приблизительно 50°С. Пектиназа, используемая в данном исследовании, является высокопектоллитическим ферментным препаратом. Данный фермент гидролизует также метилэтерифицированную галактуроновую кислоту в пектинах. Используемую пектиназу продуцируют глубинным брожением группы микроорганизмов, содержащих Aspergillus aculeatus и Aspergillus oryzae. Количество пектиназы в данном исследовании составляет 30800000 единиц полигалактуроназы на тонну. Количество ДТПК и сульфита натрия составляет 4 кг/т и 12 кг/т, соответственно, там где это применимо.

Разделение на волокна и рафинирование

Первичный рафинер - это рафинер Sprout-Bauer 36-1 СР однодискового типа. Применяют два типа условий варки, традиционный термомеханический процесс и высокоинтенсивный термомеханический процесс. Давление подогревающего пара составляет 0,28 МПа (2,8 бар) для термомеханического процесса и 0,59 МПа (5,9 бар) для высокоинтенсивного термомеханического процесса. Время выдержки при подогреве составляет 3,4 минуты для термомеханического процесса и 12 секунд для высокоинтенсивного термомеханического процесса. Скорость вращения рафинера равна 1800 об/мин для термомеханического процесса и 2600 об/мин для высокоинтенсивного термомеханического процесса. Вторичное рафинирование проводят на работающем при атмосферном давлении двухдисковом рафинере, чтобы достичь конечных уровней степени помола.

У полученных волокнистых масс оценивают механические свойства и оптические свойства, включая изучение отбеливаемости с помощью отбелки пероксидом водорода.

ПРИМЕР 1

В данном опыте применяли условия термомеханического процесса к обоим образцам, и различие заключалось в том, что контрольный образец 1 пропитывают только водой, рН которой доведен до 5.

Образец 1: условия термомеханического процесса только с пропиткой водой, рН которой доведен до 5.

Образец 2: условия термомеханического процесса с 30800000 единиц полигалактуроназы на тонну пектиназы, рН 5.

В таблице 1 показано, что удельное энергопотребление (УЭП), требуемое для получения заданной степени помола, существенно понижено за счет обработки ферментом. Степень снижения составляет примерно 400 кВт/т при заданной степени помола, что также можно увидеть на фиг.1. Свойства волокнистой массы для таких образцов сравнимы друг с другом во всем диапазоне степени помола, применимом для изготовления бумаги. Содержание пучков волокон снижается быстрее за счет обработки пектиназой. При степени помола, равной 57 мл при определении на канадском стандартном приборе (КСП), содержание пучков волокон составляет 0,12%, а в контрольном образце - 0,34%.

ПРИМЕР 2

В этом эксперименте для обоих образцов применяют высокоинтенсивные условия, и различие заключается в том, что контрольный образец 3 пропитывают только водой, рН которой доведен до 5.

Образец 3: условия высокоинтенсивного термомеханического процесса с пропиткой только водой, рН которой доведен до 5.

Образец 4: условия высокоинтенсивного термомеханического процесса с 30800000 единиц полигалактуроназы на тонну пектиназы, рН 5.

| Таблица 1 | ||||||||||

| Образец 1 | Образец 2 | |||||||||

| Степень помола, мл КСП | 665 | 230 | 148 | 129 | 57 | 656 | 115 | 57 | 36 | |

| УЭП, кВт/час | 902 | 1889 | 2028 | 2237 | 3078 | 824 | 1993 | 2386 | 3000 | |

| Плотность, кг/ м3 | 309,6 | 344,83 | 371,75 | 440,53 | 205,76 | 384,62 | 446,43 | 462,96 | ||

| Пухлость, см3/г | 3,23 | 2,9 | 2,69 | 2,27 | 4,86 | 2,6 | 2,24 | 2,16 | ||

| Прочность на продавливание, кПа·м2/г | 1,65 | 1,98 | 2,29 | 3,04 | 0,34 | 2,46 | 3,1 | 3,35 | ||

| Сопротивление раздиранию, мНм2/г | 10,9 | 9,6 | 9,5 | 7,9 | 4,8 | 8,7 | 8 | 7,4 | ||

| Прочность на разрыв, Нм/г | 33,9 | 39,9 | 42,7 | 53,5 | 10,1 | 42,9 | 55,5 | 57,4 | ||

| % растяжения | 2,03 | 2 | 2,08 | 2,57 | 1,1 | 2,2 | 2,5 | 2,67 | ||

| АТЭ (Т.Е.А.), Дж/м2 | 28,48 | 32,7 | 36,95 | 57,6 | 4,6 | 39,7 | 28,6 | 64,3 | ||

| % непрозрачности | 97 | 97 | 97,4 | 98,4 | 88,2 | 96,1 | 97,5 | 97,5 | ||

| Коэф. светорассеянья, м2/кг | 50,1 | 52,1 | 52,8 | 61,4 | 35,3 | 53,9 | 59,2 | 65,1 | ||

| Белизна МОС, % | 44,5 | 48,8 | 48,6 | 49,8 | 52,3 | 46,6 | 50 | 52,6 | 52,2 | |

| % пучков волокон (Пулмак-0,1 мм) | 15 | 1,3 | 0,98 | 0,8 | 0,34 | 13,9 | 0,6 | 0,12 | 0,05 | |

| Таблица 2 | ||||||||||

| Образец 3 | Образец 4 | |||||||||

| Степень помола, мл КСП | 714 | 293 | 197 | 126 | 54 | 725 | 254 | 236 | 121 | 72 |

| УЭП, кВт/час | 531 | 1482 | 1652 | 1897 | 2655 | 412 | 1362 | 1462 | 1793 | 2344 |

| Плотность, кг/м3 | 311,53 | 362,32 | 389,11 | 454,55 | 317,46 | 321,54 | 387,6 | 423,73 | ||

| Пухлость, см3/г | 3,21 | 2,76 | 2,57 | 2,2 | 3,15 | 3,11 | 2,58 | 2,36 | ||

| Прочность на продавливание, кПа.м2/г | 1,47 | 1,78 | 2,07 | 2,96 | 1,82 | 1,85 | 2,6 | 3,2 | ||

| Сопротивление раздиранию, мНм2/г | 10,1 | 8,3 | 8,5 | 7,7 | 11.1 | 11,1 | 9,4 | 9,2 | ||

| Прочность на разрыв, Н.м/г | 30,2 | 34,9 | 40,8 | 51,6 | 34,7 | 35,4 | 47,3 | 53,3 | ||

| % растяжения | 1,97 | 2,08 | 2,03 | 2,63 | 2 | 2,1 | 2,5 | 2,54 | ||

| АТЭ (Т.Е.А.), Дж/м2 | 24,73 | 29,74 | 35,27 | 58,53 | 30,1 | 32,4 | 49,3 | 57,3 | ||

| % непрозрачности | 94,6 | 95,4 | 96,7 | 97,2 | 95,3 | 94,8 | 96,6 | 97,1 | ||

| Коэф. светорассеянья, м2/кг | 41,2 | 49,3 | 61,6 | 62,6 | 49,4 | 48,9 | 59,3 | 60,8 | ||

| Белизна МОС, % | 45,3 | 50,3 | 50,1 | 52 | 53,9 | 44,8 | 50,6 | 50,8 | 51,6 | 54,4 |

| % пучков волокон (Пулмак-0,1 мм) | 8,42 | 0,62 | 0,5 | 0,38 | 0,04 | 8,76 | 0,52 | 0,4 | 0,14 | 0,06 |

В таблице 2 и на фиг.2 показано, что ферментативная обработка дает удивительный эффект по снижению энергетических затрат также и в высокоинтенсивных условиях. Для достижения заданной степени помола вплоть до приблизительно 100 мл КСП, удельный расход энергии снижается приблизительно на 150 кВт/т. Снижение менее выражено при более низкой степени помола. В то же время свойства волокнистого полуфабриката улучшены примерно на 10% как в части прочности на разрыв, так и в части сопротивления раздиранию, в то время как оптические свойства остаются на том же уровне. Возможность ферментативной обработки делает очевидным для специалистов, что можно получить даже более высокую прочность, если применять такое же количество энергии к волокнистым материалам, обрабатываемым ферментами, или потребуется даже меньше энергии, если нужно получить такие же прочностные свойства.

ПРИМЕР 3

В этом эксперименте применяют высокоинтенсивные термомеханические условия для всех образцов, при этом образец 3 и образец 4 из примера 2 являются контрольными.

Образец 3: высокоинтенсивные термомеханические условия с пропиткой только одной водой, рН которой доведено до 5.

Образец 4: высокоинтенсивные термомеханические условия с 30800000 единиц полигалактуроназы на тонну пектиназы, рН 5.

Образец 5: высокоинтенсивные термомеханические условия с 30800000 единиц полигалактуроназы на тонну пектиназы, 4 кг/т ДТПК, рН 5.

Образец 6: высокоинтенсивные термомеханические условия с 30800000 единиц полигалактуроназы на тонну пектиназы, 4 кг/т ДТПК и 12/ кг/т сульфита натрия, рН 5.

| Таблица 3 | ||||||||||||||||

| Образец 3 | Образец 4 | Образец 5 | Образец 6 | |||||||||||||

| Степень помола, мл КСП | 293 | 197 | 126 | 54 | 254 | 236 | 121 | 72 | 201 | 148 | 87 | 52 | 184 | 150 | 97 | 55 |

| УЭП, кВт/час | 1482 | 1652 | 1897 | 2656 | 1362 | 1462 | 1793 | 2344 | 1539 | 1681 | 2022 | 2676 | 1934 | 2082 | 2303 | 3040 |

| Плотность, кг/м3 | 311,54 | 362,32 | 389,11 | 454,55 | 317,46 | 321,54 | 387,6 | 423,73 | 340,14 | 362,32 | 413,22 | 446,43 | 384,62 | 358,42 | 398,41 | 436,68 |

| Пухлость, см3/г | 3,21 | 2,76 | 2,57 | 2,2 | 3,15 | 3,11 | 2,58 | 2,36 | 2,94 | 2,76 | 2,42 | 2,24 | 2,6 | 2,79 | 2,51 | 2,21 |

| Прочность на продавливание, кПа·м2/г | 1,47 | 1,78 | 2,07 | 2,96 | 1,82 | 1,85 | 2,6 | 3,2 | 1,87 | 2 | 2,63 | 3,1 | 2,3 | 2,24 | 2,61 | 3 |

| Сопротивление раздиранию, мНм2/г | 10,1 | 8,3 | 8,5 | 7,7 | 11,1 | 11,1 | 9,4 | 9,2 | 8,6 | 8,8 | 8,5 | 7,8 | 9,8 | 9,5 | 10,3 | 7,4 |

| Прочность на разрыв, Н.м/г | 30,2 | 34,9 | 40,8 | 51,6 | 34,7 | 35,4 | 47,3 | 53,3 | 37,1 | 41,3 | 47,1 | 52,8 | 41,7 | 41,3 | 47,1 | 51,1 |

| % растяжения | 1,97 | 2,08 | 2,03 | 2,63 | 2 | 2,1 | 2,5 | 2,54 | 2,2 | 2,1 | 2,56 | 2,7 | 2,1 | 2,5 | 2,6 | 2,9 |

| АТЭ (Т.Е.А.), Дж/м2 | 24,73 | 29,4 | 35,27 | 58,53 | 30,1 | 32,4 | 49,3 | 57,3 | 33 | 37,9 | 48,3 | 57 | 35,2 | 40,1 | 47,2 | 56,6 |

| % непрозрачности | 94,6 | 95,4 | 96,7 | 97,2 | 95,3 | 94,8 | 96,6 | 97,1 | 94,1 | 95,4 | 96 | 96,6 | 93,2 | 94,2 | 95,2 | 95,5 |

| Коэф. светорассеянья, м2/кг | 41,2 | 49,3 | 61,6 | 62,6 | 49,4 | 48,9 | 59,3 | 60,8 | 52,5 | 55,6 | 58,2 | 60,2 | 49,3 | 53,6 | 57,8 | 60,1 |

| Белизна, МОС % | 50,3 | 50,0 | 52 | 53,9 | 50,6 | 50,8 | 51,6 | 54,4 | 52,1 | 52,9 | 54 | 56 | 55,4 | 55,8 | 56,3 | 58,8 |

| % пучков волокон, Пулмак-0,1 мм) | 0,62 | 0,5 | 0,38 | 0,04 | 0,52' | 0,4 | 0,14 | 0,06 | 0,68 | 0,54 | 0,3 | 0,07 | 1 | 0,68 | 0,48 | 0,09 |

На энергопотребление при рафинировании (удельное энергопотребление), дополнительная загрузка ДТПК или ДТПК/сульфит не влияет. Удельное энергопотребление (УЭП) находится на одинаковом уровне для всех образцов при обработке пектиназой, примерно на 150 кВт/т ниже по сравнению с образцом 3, т.е. со случаем высокоинтенсивных условий без обработки пектиназой, также см. фиг.3. Однако удивительный эффект достигается в степени белизны неотбеленной целлюлозы. С ДТПК вместе с пектиназой степень белизны повышается примерно на 2 единицы МОС. В комбинации пектиназы, ДТПК и сульфита повышение степени белизны даже выше, на 4-5 единиц МОС. Повышение степени белизны достаточно постоянное в рассмотренном интервале степени помола.

ПРИМЕР 4

Волокнистые массы с различными типами обработки отбеливают щелочным пероксидом при следующих условиях отбелки:

- предварительная обработка 70 кг ДТПК/т при концентрации 7%, 90°С, рН 5 в течение 45 минут перед обезвоживанием до 30%;

- отбелка при концентрации 25% при загрузке 30 кг/т пероксида водорода, 80°С в течение 90 минут. Для поиска оптимальной степени белизны использовали три загрузки гидроксида натрия, 10, 20 и 30 кг/т. Оптимальная степень белизны и соответствующий остаточный пероксид приведены в качестве результатов отбелки.

Образец 7: термомеханические условия с пропиткой одной водой, рН которой отрегулирован до 5.

Образец 8: термомеханические условия с 30800000 единиц полигалактуроназы на тонну пектиназы, рН 5.

Образец 9: высокоинтенсивные термомеханические условия с пропиткой одной водой, рН которой отрегулирован до 5.

Образец 10: условия HI-TMP с 30800000 ед. полигалактуроназы/т пектиназы, рН 5.

Образец 11: высокоинтенсивные термомеханические условия с 30800000 единиц полигалактуроназы на тонну пектиназы, 4 кг/т ДТПК, рН 5.

Образец 12: высокоинтенсивные термомеханические условия с 30800000 единиц полигалактуроназы на тонну пектиназы, 4 кг/т ДТПК и 12/ кг/т сульфита натрия, рН 5.

| Таблица 4 | |||

| Неотбеленная МОС, % | Отбеленная МОС, % | Остаточный Н2O2, % | |

| Образец 7 | 52,3 | 68,1 | 7,5 |

| Образец 8 | 54,7 | 70,6 | 16,8 |

| Образец 9 | 53,9 | 68,3 | 5,6 |

| Образец 10 | 54,4 | 71,9 | 19,9 |

| Образец 11 | 56,0 | 71,4 | 12,9 |

| Образец 12 | 59,5 | 74,3 | 25,3 |

В таблице 4 показано, что повышение степени белизны после ферментативной обработки сохраняется. Улучшение составляет примерно 2,5 единицы белизны для термомеханических условий и 3,6 единицы для высокоинтенсивных термомеханических условий. Сочетание пропитки ДТПК и сульфита дает дополнительное повышение степени белизны на 74,3% МОС по сравнению с термомеханическими условиями - 68% МОС.

Следует отметить, что количество остаточного пероксида намного выше в образцах, подвергнутых ферментативной обработке. Это является преимуществом, потому что остаточные химикаты возвращают обратно в процесс после отбелки. Соответственно сокращается необходимость в пополнении пероксида.

Изобретение не ограничено описанными выше воплощениями, и может изменяться в объеме патентных притязаний.

1. Способ уменьшения энергетических затрат при рафинировании наряду с улучшением оптических и прочностных свойств получаемой древесной волокнистой массы, включающий операции:

а) начальное сжатие волокнистого материала,

б) избирательное ослабление обогащенных пектином зон на стенках волокна путем пропитки волокнистого материала, содержащей пектиназу жидкостью на водной основе, приводящей к гидролизу пектинов,

в) разделение на волокна и рафинирование этого волокнистого материала для получения древесной волокнистой массы.

2. Способ по п.1, в котором указанное начальное сжатие волокнистого материала осуществляют механическим сжатием, предпочтительно в сочетании с предварительной тепловой обработкой волокнистого материала, предпочтительно пропариванием, перед пропиткой.

3. Способ по п.2, в котором пропаривание проводят предпочтительно при атмосферном давлении в течение от 1 до 30 мин, предпочтительно от 10 до 20 мин.

4. Способ по п.2, в котором сжатие проводят сжимающим шнеком или двухвалковым прессом со степенью сжатия от 1:1 до 8:1, предпочтительно от 2:1 до 5:1.

5. Способ по п.1, в котором содержащая пектиназу жидкость включает ферментный препарат с пектолитической активностью по отношению к пектинам и этерифицированным пектинам.

6. Способ по п.1, в котором водный раствор включает два или более чем два ферментных препарата, причем по меньшей мере один из препаратов обладает пектиназной активностью.

7. Способ по п.1, в котором пектиназу добавляют в качестве биологического агента, включающего один или более чем один, гриб или бактерию, причем по меньшей мере один из них обладает пектолитической активностью.

8. Способ по п.1, в котором пектиназу продуцируют группой микроорганизмов, содержащих Aspergilllus aculeatus и Aspergillus oryzae.

9. Способ по п.1, в котором количество пектиназы составляет от 2000000 до 200000000 единиц полигалактуроназы на тонну волокнистого материала, предпочтительно от 10000000 до 50000000 единиц полигалактуроназы на тонну материала.

10. Способ по п.1, в котором жидкость на водной основе включает по меньшей мере один хелатообразующий агент, предпочтительно диэтилентетраминпентауксусную кислоту в количестве от 1 до 10 кг/т и/или сульфит в количестве от 5 до 50 кг/т.

11. Способ по п.1, в котором время выдержки после впитывания пропитывающей жидкости составляет от 3 мин до 24 ч, предпочтительно от 15 до 240 мин, и более предпочтительно от 30 до 120 мин.

12. Способ по п.11, в котором температура во время выдержки после впитывания пропитывающей жидкости составляет от 20 до 100°С, предпочтительно от 35 до 70°С, более предпочтительно приблизительно 50°С.

13. Способ по п.1, в котором рН пропитывающей жидкости составляет от 3 до 10, предпочтительно от 4 до 7 и более предпочтительно приблизительно 5.

14. Способ по п.1, в котором разделение волокнистого материала на волокна и рафинирование осуществляют с использованием однодискового, двухдискового или конического рафинеров в одну или несколько стадий.

15. Способ по п.14, в котором скорость вращения рафинера составляет от 1000 до 3000 об/мин, предпочтительно от 1500 до 2600 об/мин.

16. Способ по п.14, в котором волокнистый материал подогревают перед рафинированием в течение от 2 до 10 мин, давление в рафинере составляет от атмосферного до 0,5 МПа (5 бар), предпочтительно до 0,4 МПа (4 бар), и скорость вращения рафинера предпочтительно составляет от 1200 до 1800 об/мин.

17. Способ по п.14, в котором волокнистый материал перед рафинированием подогревают в течение от 3 до 30 с, давление в рафинере составляет от 0,4 до 0,8 МПа (4 до 8 бар), предпочтительно от 0,5 до 0,8 МПа (5 до 8 бар), и скорость вращения рафинера превышает 2000 об/мин.

18. Способ по п.1, в котором указанный волокнистый материал является щепой древесины хвойных или лиственных пород.

19. Способ по п.1, в котором волокнистый материал является недревесным волокнистым материалом, включая багассу, бамбук, тростник и солому.

20. Способ по любому из предшествующих пунктов, в котором волокнистую массу, полученную после разделения на волокна и рафинирования, отбеливают предпочтительно щелочным пероксидом для получения отбеленной волокнистой массы, имеющей высокую степень белизны.

21. Древесная волокнистая масса, которая получена по любому из пп.1-20.