Способ производства бесконечной ленты, пропитанной смолой, и лента для бумагоделательных машин и аналогичных промышленных использований

Иллюстрации

Показать всеСпособ производства структур бесконечных лент, пропитанных смолой, предназначенных для использования преимущественно на бумагоделательной машине, предусматривает нанесение расходуемого материала каплями, имеющими средний диаметр 10 мкм или более, на основу-подложку в виде заранее определенного рисунка. Затем осуществляют осаждение материала полимерной смолы на основу-подложку, покрывая все зоны, за исключением тех, на которые ранее нанесен расходуемый материал. Затем обеспечивают отверждение материала полимерной смолы с помощью средств, подходящих для его композиции, и удаляют расходуемый материал с основы-подложки. По выбору, материал полимерной смолы можно затем подвергнуть абразивной обработке, чтобы придать ленте одинаковую толщину и гладкую, макроскопически монопланарную поверхность. Благодаря изобретению исключается отдельный технологический этап формирования незаполненного объема в виде отверстий, канавок на внешних поверхностях структур бесконечных лент. 2 н. и 71 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, в частности, к механизмам для удаления воды из полотна материала, а более конкретно - из волокнистого полотна, перерабатываемого в бумажное изделие на бумагоделательной машине. В частности, в настоящем изобретении предложен способ производства структур бесконечных лент, пропитанных смолами, предназначенных для использования на прессе с длинным зажимом башмачного типа, а также для других использований, связанных с производством бумаги и обработкой бумаги.

Характеристика предшествующего уровня техники

В процессе бумажного производства осуществляют формирования волокнистого полотна на формующей ткани путем осаждения на ней суспензии волокон в формирующей секции бумагоделательной машины. В этой формирующей секции происходит приток большого количества воды из суспензии, после чего вновь сформированное полотно поступает в прессующую секцию. Прессующая секция включает в себя ряд прессующих зажимов, в которых волокнистое полотно, опертое на прессующей ткани, подвергается воздействию сжимающих сил, предназначенных для удаления из нее воды. В заключение, полотно поступает в сушильную секцию, которая включает в себя нагретые сушильные барабаны, вокруг которых направляется полотно. Нагретые сушильные барабаны уменьшают влагосодержание полотна до желаемого уровня посредством испарения, вследствие чего получается бумажное изделие.

Растущие цены на энергоносители сделали все белее и более желательным удаление как можно большего количества воды из полотна до его попадания в сушильную секцию. Сушильные барабаны часто нагреваются изнутри водяным паром, а соответствующие затраты могут оказаться значительными, особенно когда приходится удалять из полотна большое количество воды.

Сушильные секции традиционно включали в себя ряд зажимов, образованных парами соседних цилиндрических прессующих валиков. В последние годы обнаружено, что использование длинных прессующих зажимов имеет преимущество над использованием зажимов, образованных парами соседних прессующих валиков. Чем больше время, в течение которого полотно может подвергаться прессованию в зажиме, тем больше воды можно извлечь в нем и, следовательно, тем меньше воды останется после этого в полотне для удаления посредством испарения в сушильной секции.

Настоящее изобретение относится, в частности, к прессам с длинными зажимами башмачного типа. В этом семействе прессов с длинными зажимами, зажим образован между цилиндрическим прессующим валиком и дугообразным прижимным башмаком. Последний имеет цилиндрическую вогнутую поверхность, радиус кривизны которой близок к радиусу кривизны цилиндрического прессующего валика. Когда валик и башмак оказываются в тесном физическом соседстве друг с другом, образуется зажим, который может быть в пять - десять раз длиннее в продольном направлении машины, чем зажим, образующийся между двумя прижимными валиками. Поскольку длинный зажим может быть в пять - десять раз длиннее в продольном направлении машины, чем в обычном прессе с двумя валиками, так называемое время пребывания в длинном зажиме, в течение которого волокнистое полотно находится под давлением в длинном зажиме, может оказаться соответственно больше, чем оно было бы в прессе с двумя валиками. Результатом является резкая интенсификация обезвоживания волокнистого полотна в длинном зажиме по сравнению с обычными зажимами на бумагоделательных машинах.

Пресс с длинным зажимом башмачного типа требует специальной ленты, такой, как та, которая проиллюстрирована в патенте США №5238537 (Dutt, Abany International Corp.). Эта лента предназначена для защиты прессующей ткани, которая подпирает, переносит и обезвоживает волокнистое полотно, от ускоренного износа, который должен был бы происходить в случае непосредственного скользящего контакта на поверхности неподвижного прижимного башмака. Такой ленте можно придать гладкую непроницаемую поверхность, которая движется или скользит по неподвижному башмаку на смазочной пленке масла. Эта лента движется примерно с той же скоростью, что и прессующая ткань, вследствие чего прессующая ткань подвергается минимальному трению у поверхности ленты.

Ленты того вида, который проиллюстрирован в патенте США №5238537, изготавливают путем пропитки текстильной ткани основы, которая принимает форму бесконечной петли, синтетической полимерной смолой. В предпочтительном варианте, смола образует покрытие некоторой заранее определенной толщины, по меньшей мере, на внутренней поверхности ленты, так что нити, из которых соткана ткань основы, могут быть защищены от непосредственного контакта с дугообразной составной частью прижимного башмака пресса с длинным зажимом. В частности, именно это покрытие должно иметь гладкую непроницаемую поверхность для легкого скольжения по смазанному башмаку и для предотвращения проникновения любого количества смазочного масла в структуру ленты, что могло бы вызывать загрязнение прессующей ткани - или прессующих тканей - и волокнистого полотна. Ткань основы ленты, проиллюстрированной в патенте США №5238537, может быть соткана из мононитевых нитей в структуре одно- или многослойного плетения и может быть соткана так, чтобы быть достаточно открытой, чтобы обеспечить полную пропитку плетения пропиточным материалом. Это исключает возможность формирования любых пустот в готовой ленте. Такие пустоты могут допускать прохождение смазки, используемой между лентой и башмаком, сквозь эту ленту и загрязнение прижимной ткани - или прижимных тканей - и волокнистого полотна. Ткань основы может быть соткана в плоскости, а затем сшита с приданием бесконечной формы, или может быть соткана бесконечной - в трубчатой форме.

Когда пропиточный материал затвердевает до достижения твердого состояния, он преимущественно сцепляется с тканью основы за счет механической взаимоблокировки, при этом затвердевший пропиточный материал окружает нити ткани основы. Кроме того, возможно и некоторое химическое сцепление или слипание между затвердевшим пропиточным материалом и материалом нитей ткани основы.

Ленты прессов с длинными зажимами, такие, как та, которая проиллюстрирована в патенте США №5238537, в зависимости от габаритных требований прессов с длинными зажимами, на которых эти ленты устанавливают, имеют длины примерно от 10 до 35 футов (приблизительно 3-11 метров), измеренные в продольном направлении вокруг их форм бесконечных лент, и ширины примерно от 6 до 35 футов (приблизительно 2-11 метров), измеренные в направлении поперек этих форм. Изготовление таких лент осложняется требованием, согласно которому ткань основы должна стать бесконечной до ее пропитки синтетической полимерной смолой.

Зачастую желательно снабдить ленту смоляным покрытием некоторой заранее определенной толщины, располагающимся на внешней поверхности ленты, а также на ее внутренней поверхности. За счет нанесения покрытия на обе стороны ленты, ее текстильная ткань основы становится ближе к нейтральной оси ленты, если не оказывается вообще совпадающей с этой осью. В такой ситуации, внутренние напряжения, которые возникают, когда лента изгибается по мере прохождения вокруг валика или аналогичного средства на бумагоделательной машине, вероятно, будут в меньшей степени вызывать отслаивание покрытия с любой стороны ленты.

Более того, когда внешняя поверхность ленты имеет смоляное покрытие некоторой заранее определенной толщины, это позволяет формировать канавки, просверленные вглухую отверстия или другие полости на такой поверхности, не раскрывая какую-либо часть текстильной ткани основы. Эти особенности обеспечивают временное хранение воды, выдавленной из полотна в прессующем зазоре, и обычно получаются путем проточки канавок и сверления отверстий на отдельном технологическом этапе, следующем за отверждением смоляного покрытия.

Настоящее изобретение обеспечивает решение этой конкретной проблемы, то есть, необходимости отдельного технологического этапа или отдельных технологических этапов, которая характеризует известные способы производства структур бесконечных лент, пропитанных смолами, имеющих незаполненный объем в форме канавок, просверленных вглухую отверстий и т.п. на внешних поверхностях упомянутых структур. Более того, настоящее изобретение обеспечивает альтернативный способ производства структур бесконечных лент, пропитанных смолами, используемых в других использованиях, связанных с производством бумаги и обработкой бумаги.

Краткое изложение сущности изобретения

Соответственно, в настоящем изобретении предложен способ производства структур бесконечных лент, пропитанных смолами, предназначенных для использования на прессе с длинным зажимом башмачного типа на бумагоделательной машине и для других использований, связанных с производством бумаги и обработкой бумаги. Этот способ включает в себя первый этап создания основы-подложки для ленты. Эта основа-подложка может быть пропитана ранее материалом полимерной смолы, который образует слой на ее внутренней или внешней поверхности.

В альтернативном варианте, основа-подложка может быть выполнена непроницаемой путем осаждения материала полимерной смолы на основу-подложку с целью покрытия всей ее поверхности во время осуществления настоящего изобретения.

Затем на основу-подложку осаждают расходуемый материал в виде рисунка, точно определенного заранее, причем этот заранее определенный рисунок должен характеризовать поверхность изготавливаемой ленты. Расходуемый материал образует слой желаемой толщины поверх основы-подложки, обеспечивая, таким образом, технологическую форму. Расходуемый материал осаждают каплями, имеющими средний диаметр 10 мкм (микрон) или более. Для осаждения расходуемого материала на основу-подложку можно использовать, по меньшей мере, одну пьезоэлектрическую форсунку, хотя вместо пьезоэлектрической форсунки можно использовать другие средства осаждения капель указанного размера, которые известны рядовым специалистам в данной области техники или могут быть разработаны в будущем. После этого на основу-подложку осаждают материал функциональной полимерной смолы, чтобы покрыть ее зоны, не покрытые ранее расходуемым материалом, слоем желаемой толщины, то есть, заполнить технологическую форму, ограниченную расходуемым материалом. Затем обеспечивают отверждение или затвердевание материала полимерной смолы с помощью подходящих средств.

В заключение, удаляют расходуемый материал с ленты, только что изготовленной из подложки, покрытой смолой. Как правило, расходуемый материал удаляют посредством нанесения соответствующего растворителя или приложения тепла. Либо перед удалением расходуемого материала, либо после удаления, осажденный материал полимерной смолы можно - по выбору - подвергнуть абразивной обработке для придания ему одинаковой толщины и гладкой, макроскопически монопланарной поверхности, или раскрыть любой расходуемый материал, который мог быть покрыт материалом полимерной смолы, для последующего удаления.

В одном варианте осуществления изобретения, на ленту, только что изготовленную из основы-подложки, наносят второй материал функциональной полимерной смолы, чтобы заполнить области, ранее занятые удаляемым материалом, чтобы сделать ленту непроницаемой, если она уже не является таковой, и снабдить ленту областями поверхности, имеющими разные свойства.

Теперь будет приведено более подробное описание настоящего изобретения с частыми ссылками на прилагаемые чертежи, на которых:

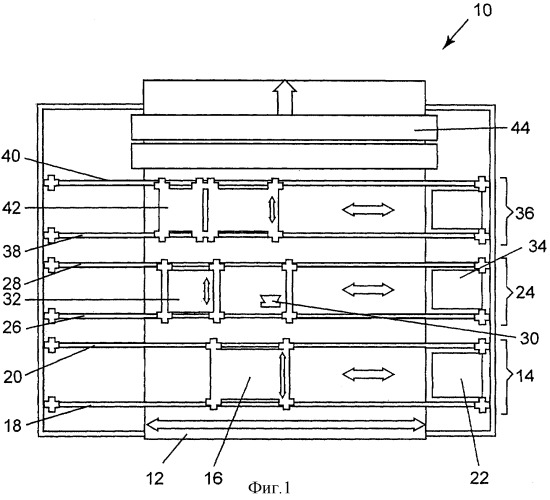

Фиг.1 - схематический вид установки, используемой для производства лент в соответствии со способом согласно настоящему изобретению;

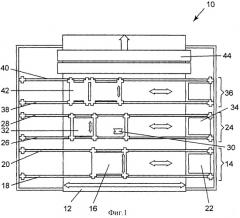

Фиг.2 - поперечное сечение основы-подложки, имеющей слой материала полимерной смолы на своей внутренней поверхности;

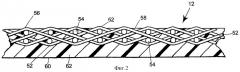

Фиг.3 - вид в плане основы-подложки в том виде, который она должна иметь, выходя со станции формирования и коррекции изображения в установке, показанной на фиг.1;

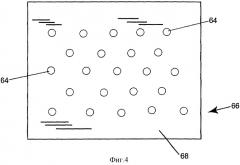

Фиг.4 - вид в плане основы-подложки в том виде, который она должна иметь, выходя со станции осаждения полимера в установке, показанной на фиг.1;

Фиг.5 - вид в плане готовой ленты в том виде, который она должна иметь, выходя со станции удаления элементов технологической формы и станции шлифования установки, показанной на фиг.1;

Фиг.6 - поперечное сечение, проведенное так, как показано на фиг.5;

Фиг.7 - вид в плане второго варианта осуществления ленты;

Фиг.8 - вид в плане третьего варианта осуществления ленты;

Фиг.9 - перспективное изображение множества характерных форм осажденного материала.

Подробное описание предпочтительных вариантов осуществления

Способ производства ленты в соответствии с настоящим изобретением начинается с создания структуры основы или основы-подложки. Как правило, основа-подложка представляет собой материал, сотканный из мононитевой пряжи. Вместе с тем, в более широком смысле основа-подложка может быть тканым, нетканым или вязаным материалом, содержащим нити любой из разновидностей, используемых в производстве тканей или лент бумагоделательных машин, используемых для производства нетканых изделий и материалов, и сюда относятся нити из мононитей, наслоенных мононитей, комплексных нитей (мультинитей) и наслоенных комплексных нитей. Эти нити могут быть получены посредством экструзии из любого из материалов полимерных смол, используемых для этой цели специалистами в данной области техники. Соответственно, можно использовать смолы из семейств полиамидных, сложных полиэфирных, полиуретановых, полиарамидных, полиолефиновых и других смол.

В альтернативном варианте, основа-подложка может состоять из ячеистых тканей, таких, как те, которые проиллюстрированы в патенте США №4427734 (Johnson). Основа-подложка также может быть спирально-вязаной лентой, принадлежащей к тому семейству, которое проиллюстрировано во многих патентах США, таких, как патент США №4567077 (Gauthier).

Кроме того, основу-подложку также можно получать путем спирального витья полосы тканого, нетканого, вязаного или ячеистого материала в соответствии со способами, описанными в патенте США №5360656 (Rexfelt и др.). Основа-подложка может соответственно содержать спирально свитую полосу, при этом каждый виток спирали соединен со следующим посредством непрерывного шва, делающего основу-подложку бесконечной в продольном направлении.

Вышеизложенное не следует считать единственно возможными формами основы-подложки. В качестве альтернативы, можно использовать любые варианты основы-подложки, используемые специалистами в данной области техники в тканях для бумагоделательных машин и соответствующих областях деятельности.

Сразу же после создания основы-подложки, на одну или обе ее стороны можно нанести один или более слоев войлока из штапельных волокон, делая это способами, хорошо известными обычным специалистам в данной области техники. Возможно, что способом, который лучше всего известен или наиболее распространен, является вшивание, при котором отдельные штапельные волокна в войлоке вводятся в структуру основы совокупностью совершающих возвратно-поступательное движение игл с бородками. В альтернативном варианте, отдельные штапельные волокна можно крепить к основе-подложке посредством гидропереплетения, при котором высоконапорные струи воды выполняют такую же функцию, как вышеупомянутые совершающие возвратно-поступательное движение иглы с бородками. Следует понять, что сразу же после прикрепления войлока из штапельных волокон к основе-подложке любым из этих или других способов, известных специалистам в данной области техники, возможно получение структуры, идентичной структуре прессующей ткани из того семейства, которое обычно используется для обезвоживания влажного бумажного полотна в прессующей секции бумагоделательной машины.

В качестве еще одной альтернативы отметим, что основа-подложка может быть структурой, которая выполнена непроницаемой для текучих сред, таких, как воздух и вода, и имеет покрытие из материала полимерной смолы, которое, по меньшей мере, частично пропитывает эту структуру и может образовывать слой желаемой толщины на одной или обеих ее сторонах. В частности, это имеет место, когда лента предназначена для использования на прессе с длинным зажимом и требует слоя материала полимерной смолы некоторой заранее определенной толщины на своей внутренней поверхности, чтобы можно было защитить основу-подложку от непосредственного контакта с дугообразной составной частью прижимного башмака пресса с длинным зажимом.

Ленты, изготавливаемые в соответствии с настоящим изобретением, можно использовать в качестве лент прессов с длинным зажимом, применяемых в прессах с длинным зажимом, и для других приложений, связанных с производством бумаги и обработкой бумаги, например, для каландрирования и переноса листов.

Сразу же после создания основы-подложки с добавкой материала войлока из штапельных волокон, ее устанавливают на установке 10, показанной схематически на фиг.1. Следует понять, что основа-подложка может быть либо бесконечной, либо сшиваемой с приданием ей бесконечной формы во время установки на бумагоделательной машине. А если так, то основу-подложку 12, показанную на фиг.1, следует понимать как относительно короткий участок всей длины реальной основы-подложки 12.

Когда основа-подложка 12 является бесконечной, наиболее практичной будет ее установка вокруг пары валиков, не показанных на чертеже, но в большинстве случаев знакомых специалистам в области производства тканей для бумагоделательных машин. В такой ситуации, установку 10 можно расположить над одним из двух пролетов основы-подложки 12 между двумя валиками, причем наиболее удобным будет расположение над верхним пролетом. Однако вне зависимости от того, бесконечная она или нет, основе-подложке 12 предпочтительно сообщают подходящую степень натяжения во время процесса. Более того, чтобы предотвратить провисание, основу-подложку, когда она движется через установку 10, можно опереть снизу на горизонтальный опорный элемент.

Переходя теперь к более конкретному рассмотрению фиг.1, где основа-подложка 12 показана движущейся в направлении вверх через установку 10 при осуществлении способа согласно настоящему изобретению, отмечаем, что установка 10 содержит цепочку из нескольких станций, через которые в процессе шагового перемещения может проходить основа-подложка 12 по мере выхода из них изготавливаемой ленты.

Эти станции идентифицируются следующим образом:

1) станция 14 осаждения элементов технологической формы;

2) станция 24 формирования и коррекции изображения;

3) станция 36 осаждения полимера;

4) станция 48 удаления элементов технологической формы;

5) станция 50 шлифования по выбору.

С соответствии с настоящим изобретением, если подложка уже не сделана непроницаемой для текучих сред, таких, как вода и воздух, сначала может понадобиться снабдить ее покрытием из материала полимерной смолы, который, по меньшей мере, частично пропитывает основу-подложку, чтобы покрыть всю поверхность основы-подложки для придания непроницаемости основе-подложке. Этого можно достичь путем использования станции 36 осаждения полимера установки 10, или с помощью других средств, подходящих для этой цели.

На станции 36 осаждения полимера, поперечные направляющие 38, 40 служат опорой дозировочному устройству, такому, как матрица 42 мощных форсунок, совершающая поступательное движение вдоль них в направлении, поперечном направлению движения основы-подложки 12 через установку 10, а также между ними в направлении, параллельном направлению движения основы-подложки 12, когда последняя находится в покое. Матрицу 42 мощных форсунок можно использовать на основу-подложку 12 или внутри нее с целью придания непроницаемости и - по выбору - для формирования слоя желаемой толщины на ней. Для осаждения желаемого количества материала, матрица 42 мощных форсунок может совершить один или более проходов над основой-подложкой 12.

Разобравшись с этим предварительным этапом, который выполняют при необходимости, вернемся теперь к первой станции. На первой станции - станции 14 осаждения элементов технологической формы - матрица 16 пьезоэлектрических форсунок, установленная на поперечных направляющих 18, 20 и совершающая поступательное движение вдоль них в направлении, поперечном направлению движения основы-подложки 12 через установку 10, а также между ними в направлении, параллельном направлению движения основы-подложки 12, используется для осаждения в процессе повторяемых этапов, чтобы нанести желаемое количество расходуемого материала на основу-подложку 12 в виде заранее определенного рисунка. В альтернативном варианте, при воплощении настоящего изобретения на практике можно использовать другие средства для осаждения малых капель, необходимых для практического воплощения настоящего изобретения, которые будут рассмотрены ниже и могут быть уже известны обычным специалистам в данной области техники или могут быть разработаны в будущем. Кроме того, осаждение расходуемого материала не обязательно должно происходить поперек движения основы-подложки, а может происходить и параллельно такому движению, может быть спиральным по отношению к такому движению или может осуществляться любым другим образом, подходящим для рассматриваемого назначения.

Расходуемый материал может проникать в основу-подложку, если на последнюю не нанесен слой материала функциональной полимерной смолы, покрывающий и делающий ее непроницаемой, и - если это желательно - образует слой желаемой толщины на ней с получением заранее определенного рисунка. Этот рисунок может быть матрицей дискретных площадок, которые, в конце концов, становятся площадками соответствующей матрицы дискретных отверстий, обеспечивающими незаполненный объем на поверхности ленты. В таком случае расходуемый материал, который в дальнейшем удаляют в процессе производства ленты и которого нет в готовой ленте, осаждают в этих дискретных площадках, где он становится сцепленным и может наращиваться до достижения заранее определенной высоты и/или формы над поверхностью основы-подложки 12. В своей совокупности, дискретные площадки, имеющие удаляемый материал, представляют собой технологическую форму, которую впоследствии заполняют функциональным материалом полимерной смолы, называемым так потому, что он является функциональной частью ленты, когда ее изготовление завершено.

В альтернативном варианте, удаляемый материал может быть осажден в виде полунепрерывной сетки, например, полунепрерывного рисунка, простирающегося, по существу по всей основе-подложке 12, по существу, линейно, так что удаляемый материал сцепляется с основой-подложкой 12 или с материалом полимерной смолы, нанесенным ранее для придания непроницаемости основе-подложке, вдоль линий, которые в основном параллельны друг другу и равноотстоят друг от друга. Такие линии могут быть либо прямыми, либо кривыми, либо зигзагообразными. В более обобщенном случае, полунепрерывная сетка содержит прямые или кривые линии, или линии, имеющие и прямые, и кривые сегменты, которые отстоят друг от друга и не пересекаются друг с другом. В итоге, полунепрерывная сетка обеспечивает поверхность готовой ленты с совокупностью канавок, которые могут обеспечить незаполненный объем для временного хранения воды, выдавленной из влажного листа бумаги.

В еще одном альтернативном варианте, удаляемый материал может быть осажден в виде непрерывной сетки, простирающейся, по существу, на всем протяжении обоих размеров поверхности основы-подложки 12 и ограничивающей совокупность дискретных открытых зон в виде заранее определенной матрицы. Эти дискретные открытые зоны, в конце концов, заполняются материалом полимерной смолы и, в конце концов, становятся площадками дискретных зон, заполненными материалом полимерной смолы, на поверхности ленты. Непрерывная сетка может обеспечить, например, получение поверхности готовой ленты с совокупностью пересекающихся крест-накрест канавок. Отметим, что до сих пор канавки, как правило, выполняли в ленте путем проточки. Соответственно, они были в основном прямыми или, по существу, прямыми в результате операций расточки. Также отметим, что просверленные вглухую отверстия были в основном круглыми - тоже в результате операций сверления или расточки. Настоящее изобретение преимущественно позволяет избежать этих ограничений, и это приводит к тому, что можно создавать пустоты любой желаемой формы благодаря свободе осаждения удаляемого материала в виде любого рисунка, конечной целью которого является создание этих пустот.

Переходя теперь к рассмотрению чертежей, отмечаем, что матрица 16 пьезоэлектрических форсунок содержит, по меньшей мере, одну, а предпочтительно - совокупность отдельных управляемых компьютером пьезоэлектрических форсунок, каждая из которых функционирует как насос, активным компонентом которого является пьезоэлектрический элемент. На практике можно использовать матрицу, содержащую до 256-ти пьезоэлектрических форсунок или более, если технология позволяет это. Активный компонент представляет собой кристалл или керамический элемент, который физически деформируется за счет прикладываемого электрического сигнала. Эта деформация позволяет кристаллу или керамическому элементу функционировать как насос, который физически выбрасывает каплю жидкого материала каждый раз, когда принимается соответствующий электрический сигнал. Как таковой, способ использования пьезоэлектрических форсунок для повторяющейся подачи капель желаемого материала с целью нанесения желаемого количества материала в желаемой форме в ответ на управляемые компьютером электрические сигналы обычно называют способом "подачи капель по потребности".

Степень точности форсунки при осаждении материала будет зависеть от размеров и формы формируемой структуры. Тип используемой форсунки и вязкость наносимого материала также будут влиять на точность выбранной форсунки.

Обращаясь снова к фиг.1, отметим, что матрица 16 пьезоэлектрических форсунок, начиная от края основы-подложки 12 или - что предпочтительно - от опорной нити, проходящей в направлении ее длины, совершает поступательное движение в продольном и поперечном направлениях над основой-подложкой 12, а когда основа-подложка 12 находится в покое - осаждает материал полимерной смолы в виде исключительно маленьких капель, имеющих номинальный диаметр 10 мкм (10 микрон) или более, например, 50 мкм (50 микрон) или 100 мкм (100 микрон), в виде одного из вышеописанных рисунков. Поступательным движением матрицы 16 пьезоэлектрических форсунок в продольном и поперечном направлениях относительно основы-подложки 12 и осаждением капель удаляемого материала из каждой пьезоэлектрической форсунки в матрице 16 контролируемым образом управляет компьютер, вследствие чего получается заранее определенный рисунок расходуемого материала, геометрия которого является управляемой в трех плоскостях - по длине, ширине и глубине или высоте (то есть, по размерам х, у, z или в соответствующих направлениях) на основе-подложке 12. Для осаждения желаемого количества удаляемого материала, матрица 16 пьезоэлектрических форсунок может совершить один или более проходов над основой-подложкой 12. То есть, за счет осаждения капель в виде повторяющегося рисунка, что реализуется путем наслаивания одной капли поверх другой, обеспечивается возможность регулирования высоты или размера в направлении z удаляемого материала на подложке 12 (или предварительно нанесенного материала полимерной смолы), и этот параметр можно сделать везде одинаковым, переменным или регулируемым каким-то иным образом по желанию.

Для осаждения желаемого количества материала и придания ему желаемой формы, матрица 16 пьезоэлектрических форсунок может совершить один или более проходов над основой-подложкой 12. В этой связи отметим, что осадки могут принимать любое количество форм, изображенных в общих чертах на фиг.9. Эти формы могут представлять собой куб, круговой цилиндр или конус, прямоугольный параллелепипед, овальный цилиндр, трапецеидальную призму с более широким основанием внизу и сужением кверху, и т.д. В зависимости от конструкторского выбора, необходимое количество осаждаемого материала можно наслаивать, постепенно уменьшая подачу по мере повторных проходов форсунки над зоной осаждения.

Когда рисунок на основе-подложке 12 завершен в полосе между поперечными направляющими 18, 20, эту основу-подложку 12 перемещают в направлении длины на расстояние, величина которого равна ширине полосы, и повторяют вышеописанную процедуру, чтобы получить заранее определенный рисунок в новой полосе, соседней с той, которая завершена ранее. Посредством этого повторения можно снабдить основу-подложку 12 заранее определенным рисунком.

В альтернативном варианте, матрицу 16 пьезоэлектрических форсунок - снова начиная от края основы-подложки 12 или - что предпочтительно - от опорной нити, проходящей в направлении ее длины, поддерживают в некотором фиксированном положении относительно поперечных направляющих 18, 20, а основу-подложку 12 перемещают под матрицей для осаждения материала полимерной смолы в виде желаемого рисунка в продольной полосе около основы-подложки 12. После завершения этой продольной полосы, матрицу 16 пьезоэлектрических форсунок перемещают в поперечном направлении по поперечным направляющим 18, 20 на расстояние, величина которого равна ширине продольной полосы, и повторяют вышеописанную процедуру, чтобы получить заранее определенный рисунок в новой полосе, соседней с той, которая завершена ранее. Посредством этого повторения можно снабдить всю основу-подложку 12 заранее определенным рисунком.

На одном конце поперечных направляющих 18, 20 предусмотрена станция 22 контроля форсунок, предназначенная для тестирования каждого потока материала полимерной смолы из каждой форсунки. В данном случае форсунки можно прочищать и очищать, чтобы автоматически восстанавливать работу любого неправильно функционирующего блока форсунок.

Удаляемый материал является твердым материалом, который быстро плавится при нагревании и затвердевает, жестко сцепляясь с основой-подложкой 12 при охлаждении. Удаляемый материал можно подавать из нагретого резервуара, где он поддерживается в жидком состоянии, и перекачивать по питающей трубе к пьезоэлектрической форсунке или пьезоэлектрическим форсункам. Вязкость удаляемого материала в точке подачи важна при определении размера и формы капель, образующихся на основе-подложке (или предварительно нанесенном материале полимерной смолы) и заблаговременного определения разрешения рисунка, который, в конечном счете, получается.

Отметим, что рисунок может быть произвольным, т.е. повторяющимся произвольным рисунком на основе-подложке, или такие рисунки могут повторяться от ленты к ленте для управления качеством.

Удаляемый материал может быть безводным удаляемым растворителем парафином или водорастворимым парафином, таким, как водорастворимый полиэтиленгликоль или поливиниловый спирт. Обобщая, можно сказать, что удаляемый материал может быть любым материалом, который можно выпускать через пьезоэлектрическую форсунку исключительно малыми каплями, размеры которых находятся в вышеуказанном диапазоне, и который, в конце концов, можно удалить с основы-подложки 12 с помощью средств, не разрушающих основу-подложку 12 и какой-либо материал полимерной смолы, нанесенный на нее. В дополнение к этим требованиям, удаляемый материал должен быть наделен способностью к как можно более быстрому затвердеванию или отверждению на основе-подложке 12 после осаждения на нее, чтобы можно было управлять его распределением на или в основе-подложке 12.

На второй станции - станции 24 формирования и коррекции изображения - имеются поперечные направляющие 26, 28, которые служат опорой цифровой камере 30 передачи изображения, выполненной с возможностью поступательного движения по ширине основы-подложки 12, и матрица 32 корректирующих форсунок, выполненная с возможностью поступательного движения, как по ширине основы-подложки 12, так и в продольном направлении относительно нее между поперечными направляющими 26, 28, а сама основа-подложка 12 при этом неподвижна.

Цифровая камера 30 передачи изображения осуществляет осмотр осажденного удаляемого материала, чтобы локализовать любые дефектные или пропущенные дискретные элементы технологической формы или аналогичные неоднородности в полунепрерывном или непрерывном рисунке, полученном упомянутым образом на основе-подложке 12. Сравнения между реальным и желаемым рисунками проводятся с помощью процессора быстрого распознавания образов (БРО), работающего вместе с цифровой камерой 30 передачи изображения. Процессор БРО выдает в матрицу 32 корректирующих форсунок сигналы осаждения дополнительного материала полимерной смолы на элементы, определенные как дефектные или пропущенные. Аналогично сказанному ранее, на одном конце поперечных направляющих 26, 28 предусмотрена станция 34 контроля корректирующих форсунок, предназначенная для тестирования каждого потока материала полимерной смолы из каждой корректирующей форсунки. В данном случае каждую корректирующую форсунку можно прочищать и очищать, чтобы автоматически восстанавливать работу любого неправильно функционирующего блока корректирующих форсунок.

На третьей станции - станции 36 осаждения полимера, рассмотренной ранее, поперечные направляющие 38, 40 служат опорой дозировочному устройству, такому, как матрица 42 мощных форсунок, совершающая поступательное движение вдоль них в направлении, поперечном направлению движения основы-подложки 12 через установку 10, а также между ними в направлении, параллельном направлению движения основы-подложки, когда последняя находится в покое. Матрицу 42 мощных форсунок можно использовать для осаждения материала функциональной полимерной смолы на поверхность основы-подложки 12, за исключением областей, имеющих удаляемый материал, с целью заполнения технологической формы, образованной удаляемым материалом на основе-подложке 12, для формирования слоя желаемой толщины на ней. Последний может быть полиуретановой или фоторезистивной смолой, а также другими смолами из классов, указанных ниже, как обеспечивающих возможность осаждения посредством матрицы пьезоэлектрических форсунок. Матрица 42 мощных форсунок оставляет на основе-подложке 12 слой одинаковой толщины материала функциональной полимерной смолы, который предпочтительно не толще, чем области удаляемого материала. Для осаждения желаемого количества материала полимерной смолы, матрица 42 мощных форсунок может совершить один или более проходов над основой-подложкой 12.

Если это потребуется для отверждения или затвердевания используемого материала полимерной смолы, то на поперечных направляющих 38, 40 можно также установить устройство 44 отверждения, которое следует за матрицей 42 мощных форсунок по основе-подложке 12 для осуществления отверждения или затвердевания нанесенного на нее материала. Устройство 44 отверждения может быть источником инфракрасного излучения, горячего воздуха, микроволнового излучения или лазерным источником, холодным воздухом, либо источником ультрафиолетового или видимого света, причем выбор определяется требованиями используемого материала полимерной смолы.

Следует понять, что материал полимерной смолы также должен затвердеть на основе-подложке 12 после его осаждения на ней. Средства, обеспечивающие отверждение или затвердевание материала полимерной смолы, зависят от физических и/или химических требований к нему. Фотополимеры отверждают с помощью света, тогда как отверждение термоклеевых материалов проводят за счет охлаждения. Латексы и дисперсии на водной основе сушат, а затем отверждают с помощью тепла; теплом отверждают и химически активные системы. Соответственно, придание твердости материалам полимерных смол можно реализовать методами отверждения, охлаждения, сушки или любой комбинации этих методов.

Аналогично сказанном