Способ изготовления решетки с ячеистой структурой для укрепления грунтовых поверхностей

Иллюстрации

Показать всеИзобретение относится к областям строительства и сварочных технологий, а именно к способам изготовления решетки с ячеистой структурой для укрепления грунтовых поверхностей с использованием метода ультразвуковой сварки термопластичных полимерных материалов. Техническая задача изобретения направлена на устранение недостатков и создание способа изготовления решетки с ячеистой структурой для укрепления грунтовой поверхности, в котором укладка лент исключает одновременное соединение более чем двух лент, при котором осуществляется контроль параметров и управления процессом сварки и обеспечивается формирование сварных соединений в шахматном порядке с необходимой прочностью, и решается за счет того, что способ изготовления решетки с ячеистой структурой для укрепления грунтовых поверхностей заключается в соединении линейными сварными швами, расположенными в шахматном порядке, лент термопластичного полимерного материала ультразвуковой сваркой, а ультразвуковое воздействие осуществляют на рабочей частоте 22-44 кГц при амплитуде колебаний не менее 30 мкм пьезоэлектрической колебательной системой с ножевым рабочим окончанием, непрерывно контролируя ее электрические параметры и устанавливая оптимальное время УЗ воздействия на основании данных об их изменении, для формирования сварных швов в шахматном порядке последовательно укладывают ленты на две независимые опоры лестничного типа со сварочными подложками в виде перекладки на участках для формирования швов, формируют швы, соединяющие две первые ленты, после их соединения нижнюю опору перемещают на поверхность верхней ленты, накладывают следующую ленту, производят формирование швов между третьей и второй лентами, перемещают после сварки двух очередных лент нижнюю опору на поверхность присоединенной сварными швами ленты и, накладывая на нее очередную присоединяемую ленту, обеспечивают соединение заданного числа лент. 3 ил.

Реферат

Изобретение относится к областям строительства и сварочных технологий, а именно к способам изготовления с использованием метода ультразвуковой сварки решетки с ячеистой структурой для укрепления грунтовых поверхностей, выполняемой из гибких полос полимерных термопластичных материалов, изготавливаемых из составов, содержащих полиэтилен высокого давления и (или) полиэтилен низкого давления.

Известны способы изготовления решетки с ячеистой структурой для укрепления грунтовых поверхностей, включающие послойную укладку друг на друга лент из плоского термопластичного полимерного материала, соединение их в шахматном порядке сварными швами, прижимаемыми к одной или двум поверхностям лент нагретыми сварочными элементами (см. патенты РФ №2153417, 2000, США №4797026, 1989).

Основным недостатком существующих способов является недостаточная эксплуатационная прочность сварных швов, выполненных термическим способом путем внедрения в свариваемые материалы сварочных наконечников, нагретых до температуры, превышающей температуру плавления соединяемых материалов.

Наиболее близким решением из известных является способ изготовления решетки с ячеистой структурой по патенту РФ №2129189, 1999 [прототип]. В известном способе ленты термопластичного полимерного материала устанавливаются на ребра и формирование сварных соединений осуществляется ультразвуковой сваркой на частоте 18-25 кГц в вертикальном или наклонном направлении по отношению к ребрам лент.

Прототип за счет применения ультразвуковой сварки позволил повысить эксплуатационную прочность сварных швов, обеспечив повышение способности укрепляемых грунтовых поверхностей, повышение прочности и увеличение срока службы возводимых сооружений.

При этом ультразвуковой способ должен был бы увеличить прочность сварного соединения до 70% от прочности основного материала. На отдельных швах при толщине материала более 2 мм это было достигнуто. Однако в случае толщины материала менее 1,7 мм эксплуатационная прочность сварных швов осталась недостаточной. Это обусловлено следующими причинами:

1. отсутствием контроля за состоянием материала в процессе формирования шва (определения момента перехода материала в вязкопластичное состояние и формирования шва с максимальной прочностью) и автоматического установления оптимального времени ультразвукового воздействия для каждой сварки (вместо установления некоторого времени, определяемого экспериментально в процессе отработки технологии на каждом материале). Установление постоянного времени УЗ воздействия приводит к тому, что при незначительных изменениях толщины материала, усилия сжатия, свойств материала возникают непровары, прогары, неравномерности, ухудшающие качество шва и всей решетки;

2. невозможностью обеспечения в процессе сварки стабильного акустического контакта между рабочей поверхностью ультразвуковой колебательной системы, сварочной подложкой и свариваемыми лентами, установленными вертикально на ребра;

3. формированием недопустимых сварочных швов между тремя и более лентами одновременно из-за отсутствия гарантированного зазора между двумя свариваемыми лентами и уже соединенными;

4. использованием недостаточного для сварки тонких лент частотного диапазона ультразвукового воздействия (слишком низкочастотный), поскольку известно, что УЗ колебания низких частот практически не поглощаются тонкими слоями материалов. Поэтому применение УЗ колебаний частотного диапазона 18...25 кГц не обеспечивает качественных колебаний частотного диапазона 18...25 кГц, не обеспечивает качественной сварки тонких лент (толщиной менее 1,5 мм), а при сварке толстых лент (более 1,5 мм) требует длительного УЗ воздействия (более 5...10 с), что снижает производительность производства решеток.

Перечисленные недостатки снижают эффективность способа и не обеспечивают требуемой производительности производства.

Предлагаемое техническое решение направлено на устранение недостатков и создание способа изготовления решетки, в котором укладка лент исключает одновременное соединение более чем двух лент, при котором осуществляется контроль параметров и управления процессом сварки и обеспечивается формирование сварных соединений в шахматном порядке с необходимой прочностью.

Предлагаемое техническое решение заключается в соединении линейными сварными швами, расположенными в шахматном порядке, лент, изготавливаемых из составов, содержащих полиэтилен высокого давления и (или) полиэтилен низкого давления, ультразвуковой сваркой на рабочей частоте 22-44 кГц при амплитуде колебаний не менее 30 мкм пьезоэлектрической колебательной системой с ножевым рабочим окончанием, непрерывно контролируя ее электрические параметры и устанавливая оптимальное время УЗ воздействия на основании данных об их изменении. Для формирования сварных швов в шахматном порядке последовательно укладывают ленты на две независимые опоры лестничного типа со сварочными подложками в виде перекладин на участках для формирования швов, формируют швы, соединяющие две первые ленты. После соединения двух первых лент нижнюю опору перемещают на поверхность верхней ленты, накладывают следующую ленту, производят формирование швов между третьей и второй лентами. Затем, перемещая после сварки двух очередных лент нижнюю опору на поверхность присоединенной сварными швами ленты и накладывая на нее очередную присоединяемую ленту, обеспечивают соединение заданного числа лент.

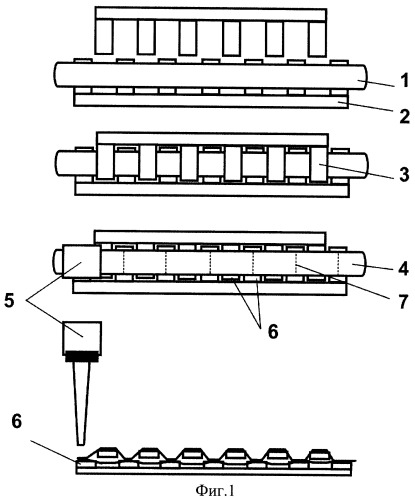

Фиг.1. схематично показывает реализацию предлагаемого способа изготовления решетки - процесс укладки лент и опор с последующей сваркой. На фиг.1 приняты следующие обозначения: 1 - первая лента термопластичного материала для формируемого пакета лент при изготовлении решетки; 2 - первая из двух независимых опор лестничного типа со сварочными подложками 6 в виде перекладин на участках для формирования швов; 3 - вторая опора; 4 - вторая лента термопластичного материала для формируемого пакета лент; 5 - ультразвуковая колебательная система; 7 - участки формирования линейных сварных соединений.

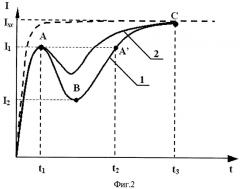

На фиг.2. представлена зависимость контролируемой в процессе ультразвуковой сварки термопластичных материалов величины тока, протекающего через пьезокерамические элементы ультразвуковой колебательной системы в процессе формирования сварного шва.

Точка А на графике соответствует началу ультразвукового воздействия. Точка В - моменту максимального демпфирования ультразвуковой колебательной системы. Точка А' - максимальной прочности сварного соединения. Участок A'C соответствует вязкотекучему состоянию полимерного термопластичного материала.

Зависимость была получена в ходе сварки двух лент полимерного термопластичного материала при постоянном статическом давлении на колебательную систему. Зависимость, представленная пунктирной кривой, соответствует отсутствию в зоне ультразвукового воздействия свариваемых материалов (излучение в воздух). Из представленных на фиг.2 зависимостей видно, что при отсутствии процесса сварки значение тока I, равное Ixc, сохраняется на протяжении всего времени ультразвукового воздействия t3. Сплошные кривые иллюстрируют изменение величины тока (и соответственно амплитуды механических колебаний), протекающего через пьезокерамические элементы излучателя во время сварки двух лент полимерных материалов между собой. Такое изменение тока в процессе формирования шва связано с изменяющимися свойствами материала в зоне сварки (размягчение материала, переход в вязкопластичное и далее в вязкотекучее состояние). Точка А (см. кривую 1) соответствует началу ультразвукового воздействия. Величина тока I1 в точке А меньше величины тока Ixc, что связано с начальным демпфированием ультразвуковой колебательной системы прижатым к ней материалом. Чем больше сила начального статического давления на свариваемый материал, тем меньше начальный ток сварки. Уменьшение тока на участке АВ обусловлено размягчением полимерного материала, улучшением акустического контакта излучающей поверхности колебательной системы с ним и, как следствие, снижением добротности ультразвуковой системы. Уменьшение тока продолжается до значения I2 (точка В), что соответствует моменту максимального демпфирования излучателя. Участок ВС соответствует переходу материала из вязкопластичного в вязкотекучее состояние. Излишки расплавленного материала начинают выдавливаться из зоны сварки, что изменяет (уменьшает) статическое давление на колебательную систему и увеличивает его добротность. Именно на этом участке лежит точка, соответствующая оптимальному качеству шва. Многочисленные исследования и тестирования качества сварных соединений показали, что прочность материала шва в точке А' соответствует максимальной прочности сварного соединения свариваемых лент.

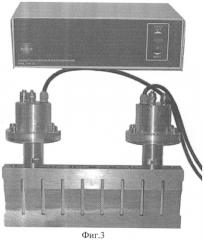

На фиг.3. представлено ультразвуковое оборудование для формирования сварных соединений линейными швами длиной до 360 мм (патент РФ №2284228).

Способ изготовления решетки с ячеистой структурой для укрепления грунтовых поверхностей осуществляется следующим образом. (Фиг.1.) Первую ленту 1 укладывают на опору 2 (нижнюю). На ленту 1 сверху укладывают вторую опору 3. Затем на опору 3 укладывают вторую ленту 4. Обеспечивают акустический контакт между рабочей поверхностью ультразвуковой колебательной системы 5 и свариваемыми лентами, то есть прижим рабочей поверхности ультразвуковой колебательной системы с усилием не менее 2000 Н к свариваемым лентам из термопластичного материала и сварочной подложке 6. Производят ультразвуковое воздействие с рабочей частотой 22-44 кГц при амплитуде колебаний не менее 30 мкм на свариваемые материалы, и формируют сварные соединения. В процессе ультразвуковой сварки и формирования сварного соединения производят непрерывный контроль ее электрических параметров, на основании которого определяют оптимальное время УЗ воздействия (период времени t2-t1 от момента включения ультразвука А до А'), после чего производят автоматическое отключение ультразвуковых колебаний. Так производят ультразвуковую сварку лент в местах получения сварных соединений 7 по сварочным подложкам 6 первой опоры. Затем нижнюю опору вынимают и перемещают на поверхность верхней (второй) ленты. Накладывают следующую ленту, производят формирование швов между третьей и второй лентами по сварочным подложкам второй опоры 3. Таким образом, последовательно перемещая нижнюю опору на поверхность присоединенной сварными швами ленты и накладывая на нее очередную присоединяемую ленту, обеспечивают соединение заданного числа лент.

Исследования прочности и герметичности сварных соединений, проведенные в лаборатории акустических процессов и аппаратов Бийского технологического института, позволили установить, что прочность сварного соединения составила не менее 150 кг/см2, что составляет не менее 70% от прочности основного материала. Применение способа позволило использовать его при изготовлении решеток фактически любой длины и ширины с максимально возможной шириной лент до 360 мм.

Для получения сварных соединений длиной до 360 мм и шириной от 3 до 10 мм была разработана и изготовлена специализированная ультразвуковая колебательная система [4], представленная на фиг.3.

Использование предлагаемого способа повысит качество решеток с ячеистой структурой за счет увеличения эксплуатационной прочности сварных швов, обеспечит повышение несущей способности укрепляемых грунтовых поверхностей, повышение прочности и увеличение срока службы возводимых сооружений.

Технический результат изобретения выражается не только в повышении качества, исключении брака, но и в увеличении производительности производства решетки в несколько раз по сравнению с прототипом.

Мелкосерийное производство ультразвукового оборудования для практической реализации разработанного способа планируется в 2007 году.

Список литературы, используемой при составлении заявки:

1. Патент РФ №2153417.

2. Патент США №4797026.

3. Патент РФ №2129189, 1999 - прототип.

4. Патент РФ №2284228.

Способ изготовления решетки с ячеистой структурой для укрепления грунтовых поверхностей, заключающийся в соединении линейными сварными швами, расположенными в шахматном порядке, лент термопластичного полимерного материала ультразвуковой сваркой, отличающийся тем, что ультразвуковое воздействие осуществляют на рабочей частоте 22-44 кГц при амплитуде колебаний не менее 30 мкм пьезоэлектрической колебательной системой с ножевым рабочим окончанием, непрерывно контролируя ее электрические параметры и устанавливая оптимальное время УЗ воздействия на основании данных об их изменении, для формирования сварных швов в шахматном порядке последовательно укладывают ленты на две независимые опоры лестничного типа со сварочными подложками в виде перекладки на участках для формирования швов, формируют швы, соединяющие две первые ленты, после их соединения нижнюю опору перемещают на поверхность верхней ленты, накладывают следующую ленту, производят формирование швов между третьей и второй лентами, перемещают после сварки двух очередных лент нижнюю опору на поверхность присоединенной сварными швами ленты и, накладывая на нее очередную присоединяемую ленту, обеспечивают соединение заданного числа лент.